3. Особенности обработки некоторых деталей

Характерными особенностями процесса изготовления обуви является широкое применение формованных деталей, максимально возможная обработка деталей низа и сборка их в узлы еще до прикрепления к деталям верха.

Обработка стелек. Представляют интерес конструкции гибких стелек. В обуви рантового метода крепления применяются стельки с губой из тесьмы. В обуви клеевого метода крепления различают стельки трех видов:

- с полустелькой и супинатором между ними;

- с полустелькой из пластиков;

- составные.

Пяточно-геленочная часть основной стельки обуви клеевого метода крепления должна быть стойкой, чтобы обеспечить устойчивость обуви во время носки и надежное крепление каблука. Носочно-пучковая часть стельки в процессе эксплуатации, наоборот, подвергается многократным изгибам и поэтому должна быть эластичной.

Кожаный слой стелек может быть заменен гибким стелечным материалом типа искожполувала, тексона или стелечного целлюлозного картона. При изготовлении носочно-пучковой части стельки из очень мягкого и гибкого материала для предотвращения ее сминания пластинами машин при затяжке вводится жесткая носочная накладка.

Для облегчения процесса сборки обуви ряд деталей низа обуви собирают в узел стельки, например стельку с полустелькой и металлическим супинатором между ними. В узел стельки кроме полустельки и супинатора может входить и простилка, которая также скрепляется с основной стелькой. Простилка может быть на всю поверхность стельки или на ее пяточно-геленочную часть. Для летней ремешковой обуви простилку или полустельку изготавливают с вырезами для концов ремешков.

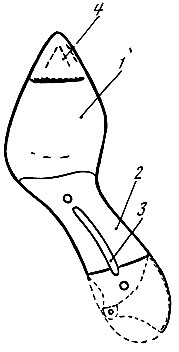

Стелька с полустелькой и супинатором между ними представляет собой узел (рис. 53) четырех деталей: кожаной стельки 1, картонной полустельки 2, стального супинатора 3, впрессованного между ними, и носочной картонной накладки 4.

Рис. 53. Схема узла стельки

Обработка стельки состоит из операций:

- Выравнивание стелек по толщине.

- Шкурение стелек с лицевой и бахтармяной сторон, удаление пыли.

- Спускание краев носочных накладок и полустелек.

- Прикрепление супинаторов к картонным полустелькам.

- Намазка клеем, сушка и склеивание полустелек и носочных накладок с кожаными стельками.

- Обработка пяточной части стелек.

- Пробивание центрирующего отверстия в пяточной части.

- Формование стелек.

Стелька с формованной полустелькой из пластиков представляет собой формованный узел из стельки с капроновой полустелькой, имеющей в пяточной части сквозное центрирующее отверстие диаметром 6 мм.

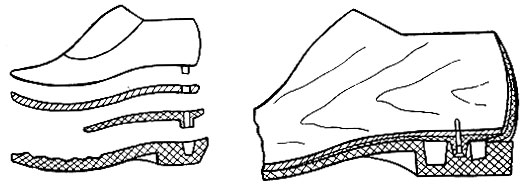

Капроновая полустелька имеет супинаторный выступ, который заменяет в большинстве случаев металлический супинатор и простилку. Направляющий выступ (рис. 54) в пяточной части полустельки обеспечивает соосность центрирующих элементов колодки, стельки и подошвы. Эта конструкция обеспечивает достаточную жесткость конструкции и обеспечивает точную сборку деталей обуви.

Рис. 54. Схема сквозного центрирования при сборке деталей

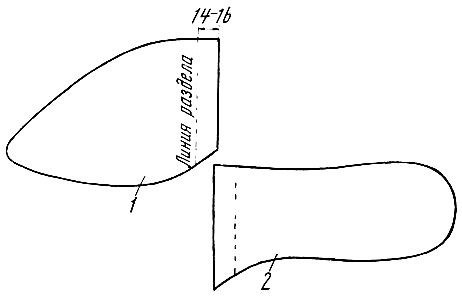

Составная стелька состоит из носочно-пучковой части 1 (рис. 55), изготовленной из эластичной кожи и имеющей толщину 1,8-2,0 мм (после выравнивания и шкурения), и пяточно-геленочной части 2 из картона толщиной 3 мм.

Рис. 55. Части составной стельки

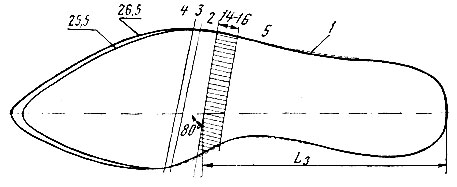

Пяточно-геленочная часть стельки предусмотрена одна для двух номеров обуви. Контур пяточно-геленочной части стелек смежных номеров получают при совмещении их в пятке по наименьшему (внутреннему) контуру (рис. 56). Контуры носочной и пучковой частей стельки соответствуют номеру обуви по всему периметру, кроме мест соединения их, где линии перехода незначительно подкорректированы. Линией раздела составных частей стельки служит прямая, расположенная на расстоянии 10 мм от линии пучков стельки меньшего номера (параллельно линий пучков) в сторону пятки. Поэтому края деталей в месте соединения - прямые, что уменьшает деформацию резаков. Соединение двух частей стельки производят при помощи клея внакладку на ширину 14-16 мм, для чего носочно-пучковая часть имеет припуск в 14-16 мм. Для увеличения гибкости стельки в пучковой части с бахтармяной стороны надсекают прерывающимися линиями, параллельными линии пучков. На участке стельки длиной 25-60 мм наносят 6-8 линий. Расстояние между линиями 5-10 мм, между отдельными надрезами 4-6 мм. Длина каждого надреза стельки 6-10 мм, глубина надреза равна 1/3 толщины стельки.

Рис. 56. Схема посторения составной стельки: 1 - контур пяточно-геленочной части; 2 - линия раздела; 3 - линия пучков в № 25, 5; 4 - линия пучков в № 26,5; 5 - участок соединения составных частей стельки

Края составных частей стельки спускают плавно на нет или уступом на ширину 14-16 мм и промазывают наиритовым клеем НТ или ЦНИИКП-КС. После высушивания клеевой пленки и активации ее обе части стельки склеивают на прессе при температуре 70-80° С и давлении 3,5 кГ/см2.

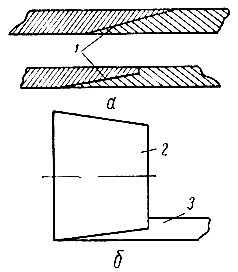

Схемы обработки склеиваемого участка полустелек показаны на рис. 57.

Рис. 57. Схемы обработки склеиваемого участка полустелек: а - скрепление стелек путем склеивания; б - обработка края с уступом; 1 - клеевой шов; 2 - абразивный камень; 3 - стелька

К составной стельке прикрепляют супинатор и приклеивают полустельку или геленок из картона марки Г таким образом, чтобы она покрывала стык на основной стельке. Края полустельки в геленочной части предварительно спускают на нет.

Приклеивание полустельки с одновременным формованием стельки производят на специальном прессе. При этом стельки соответствуют контуру следа колодки каждого номера для любых фасонов колодок.

Перечень операций обработки составных стелек:

- Выравнивание кожаной части стельки по толщине.

- Шкурение кожаной части стельки с лицевой и бахтармяной сторон.

- Спускание составных частей стельки (или одной из них) по прямому краю.

- Намазка клеем, сушка и склеивание составных частей стельки.

- Снятие фаски и обработка пяточной части стельки.

- Увлажнение и формование стельки.

При рантовом методе крепления большое влияние на уменьшение жесткости обуви оказывает рантовая стелька, губа которой является как бы ребром жесткости.

Для уменьшения жесткости рантовой стельки могут быть рекомендованы следующие способы:

- замена клея ПХВ для приклеивания тканевой губы клеем ЦНИИКП-КС; при использовании обычных кожевенных материалов это снижает жесткость обуви до 20%;

- одновременная замена жесткого клея ПХВ эластичным клеем и жестких стелечных материалов гибкими (модуль упругости 400-500 кГ/см2) снижает жесткость обуви на 40%;

- надсекание стелек в пучковой части позволяет снизить жесткость обуви на 8-10%;

- применение формования узла рант-губа-стелька.

Отделка подошв до прикрепления к обуви. В настоящее время получает все более широкое распространение такой метод изготовления обуви, при котором подошвы и каблуки обрабатывают отдельно от обуви еще до прикрепления их к следу. При этом возможны два способа контурной обработки подошв: в пачках и поштучно.

Наиболее прогрессивным является оборудование, которое позволяет проводить обработку подошв в пачках: машины английской фирмы Ральфе, французской фирмы Анвер, отечественные машины для фрезерования, очистки от ныли и окраски уреза подошв в пачках марки ФКП-О; ОУП-О; ОКП-2, объединенные транспортирующим устройством в агрегат.

Обработку и отделку кожаных подошв производят поштучно на специальных машинах.

Контурная обработка кожаных подошв включает фрезерование, уплотнение, окраску, горячее полирование уреза подошв. Для таких подошв используют кожу, отделанную под натуральный цвет, что исключает окраску ходовой поверхности.

Контурная обработка кожаных подошв поштучно. Эта операция выполняется на агрегате для контурной обработки подошв - АКОП-9, при работе на котором необходимо строгое соблюдение следующих требований:

- колебание толщины применяемых деталей не должно превышать 0,2 мм;

- припуск на фрезерование не более 1,5-2,0 мм.

До поступления на агрегат подошвы с неходовой стороны должны быть полностью отделаны, т. е. выравнены по толщине, спущены в пяточно-геленочной части, отшкурены с бахтармяной стороны (или взъерошены по контуру на ширину 18-22 мм) и промазаны клеем по всей поверхности или по контуру на ширину 18-22 мм.

Обработку подошв производят поштучно по копиру.

На агрегате выполняют следующие операции:

- фрезерование уреза подошв и удаление пыли;

- нанесение закрепителя на урез подошв и сушка;

- горячее полирование уреза подошв;

- окрашивание уреза кожаных подошв.

Фрезерование уреза подошв и удаление пыли. Контур подошвы после фрезерования должен соответствовать контуру шаблона. Максимальное отклонение от размеров шаблона, длины и ширины подошв должно быть не более 0,2 мм. С неходовой стороны подошвы по краю уреза должна быть образована фаска шириной до 1 мм. Ширина полки фрезера должна быть на 0,75-1,0 мм меньше толщины подошвы.

Нанесение закрепителя на урез подошв и сушка. После фрезерования на урез подошв наносят закрепитель тонким ровным слоем без пропусков и затеков на ходовую поверхность и высушивают в течение 30-60 сек.

Горячее полирование уреза подошв. После сушки производят двойное горячее полирование уреза. Температура нагрева фумеля (или вращающихся роликов) 100-110° С. Полка фумеля и шайбы должна быть на 0,5 мм уже полки фрезера. Поверхность уреза подошв должна быть уплотненной, гладкой, без сожженных мест, с ясно выраженным профилем, соответствующим профилю фрезера.

Окрашивание уреза кожаных подошв. После горячего полирования урез окрашивают. Краску наносят ровным слоем без пропусков и наплывов. Краски должны быть быстросохнущие, успевающие высохнуть за время транспортирования подошв до их съема. Рекомендуется давать подошвам пролежку 2-3 мин для окончательного высыхания краски.

Контурная обработка подошв в пачках. В пачках обрабатывают подошвы из искусственных кож, причем сначала отделывают урез подошв, а затем след.

Допустимые колебания размеров предварительно обработанных подошв ±0,2 мм.

Процесс обработки сводится к выполнению следующих операций:

- подбор подошв в пачки;

- фрезерование уреза подошв, удаление пыли;

- окраска уреза подошв;

- выравнивание, спускание крокульно-геленочной части и клеймение подошв;

- шкурение подошв с неходовой стороны и удаление пыли;

- нанесение клея, сушка клеевой пленки.

Подбор подошв в пачки. В пачки подбирают подошвы одного размера, фасона, цвета.

Фрезерование уреза подошв, удаление пыли. Количество одновременно обрабатываемых подошв зависит от высоты фрезера, толщины подошв и составляет 3,5-4,0 пары (на французской машине НР-502 фирмы Анвер) и до 12 пар (на английской машине 209-U фирмы Ральфе). Фрезерование выполняется по копиру, точно соответствующему форме подошв. Пачку подошв вкладывают в копир соответственно размеру таким образом, чтобы припуск на фрезерование был одинаковым по всему контуру. Форма уреза, как правило, выбирается такой, чтобы вид рисунка не зависел от толщины подошвенного материала, например в виде мелких зубчиков, расположенных вдоль уреза. Толщина пачки подошв соответствует высоте зубьев фрезера.

После фрезерования производят обеспыливание пачки подошв вручную щетками (при использовании французского оборудования) или на машине модели 213 фирмы Ральфе (при использовании английского оборудования).

Окраска уреза подошв. Затем пакет заправляют в машину для нанесения краски на урез подошв. В зажимном устройстве в зависимости от толщины деталей и конструкции самого устройства одновременно закрепляют 10-35 пар подошв. Окраску производят на машине с помощью пульверизатора. Краска должна быть быстросохнущей и создавать блестящую поверхность. Операция может быть выполнена на французской машине AV-38 фирмы Анвер или на английской машине 820 В фирмы Ральфе.

Выравнивание, спускание крокульно-геленочной части и клеймение подошв. После окраски подошвы раскомплектовывают и на машине S-39 фирмы Зандт или на агрегате 264А/215 фирмы Ральфе производят выравнивание, спускание крокульно-геленочной части и клеймение подошв. На машине S-39 эти операции выполняются одновременно. Подача подошв в машину производится автоматически по одной полупаре. Геленочную часть подошвы с внутренней и внешней стороны спускают на ширину 14-17 мм. Толщина спущенного края 1,8-2,0 мм. Язычок подошвы спускают на ширину 45-50 мм (по оси). Толщина язычка после спускания 1,5-1,8 мм. Клеймо размера обуви ставят на ходовой поверхности подошвы, в середине геленочной части.

Шкурение подошв с неходовой стороны, удаление пыли. Подошвы равномерно шкурят с неходовой стороны по всей поверхности на машине 343 TN фирмы Сигма.

При обработке подошв на агрегате фирмы Ральфе шкурение подошв с неходовой стороны не обязательно.

Нанесение клея, сушка клеевой пленки. На подошву с неходовой стороны на машине 1016L фирмы Гестик наносят по периметру равномерный, без пропусков и утолщений, слой клея шириной 18-20 мм. Клеевую пленку высушивают при температуре 18-20° С в течение 60-90 мин. При использовании английской машины модели 928Д клей наносят на всю поверхность подошв.

Обработка каблуков и сборка каблуков с подошвами. Каблуки из пластмассы или дерева с обтяжкой или без нее предварительно окрашивают. Чтобы создать впечатление кожаного наборного каблука, на него наносят полосы краски с помощью шприц-аппарата с укрепленной на нем у выхода из сопла специальной решеткой, дающей определенную направленность струе разбрызгиваемой краски.

Все более широкое распространение получают каблуки для мужской обуви, состоящие из двух материалов (или со специальными вкладышами), прочно соединенных между собой и имеющих различное назначение. Один материал - легкий, прочный, хорошо держащий гвозди, являющийся собственно каблуком, и другой - эластичная резина с хорошим сопротивлением истиранию, играющий роль набойки.

Обработанные подошвы скрепляют с подготовленными каблуками. В обуви на высоком каблуке клеевое крепление каблука с крокульной частью подошв производят в прессах разных типов, например AV-10 фирмы Анвер.

Представляют интерес работы по созданию резиновых формованных каблуков, не требующих последующей обработки и изготавливаемых в пресс-формах с гладкой хромированной поверхностью, что обеспечивает получение гладкой блестящей поверхности каблуков.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"