2. Основные нормативы и режимы выполнения операций

Выравнивание деталей по толщине. Этой операции подвергают все детали низа обуви. Толщина деталей по всей площади после выравнивания должна быть одинаковой и соответствовать требованиям стандарта или технических условий. Припуск на дальнейшую обработку - 0,1-0,3 мм. Операцию выполняют на машинах ДН, 05260/Р1 или 05095/Р1.

Клеймение деталей. Клеймят все детали низа обуви. На одноименных деталях низа обуви ставят клеймо, обозначающее размер и фасон, которое располагают на лицевой стороне детали: на подошвах - в геленочной части, на стельках - в середине пяточной части, на задниках - в одном из крыльев на расстоянии 25-30 мм от бокового края. Операцию выполняют на машине марки НИВ.

В настоящее время операция клеймения почти полностью заменена операцией нанесения гофр.

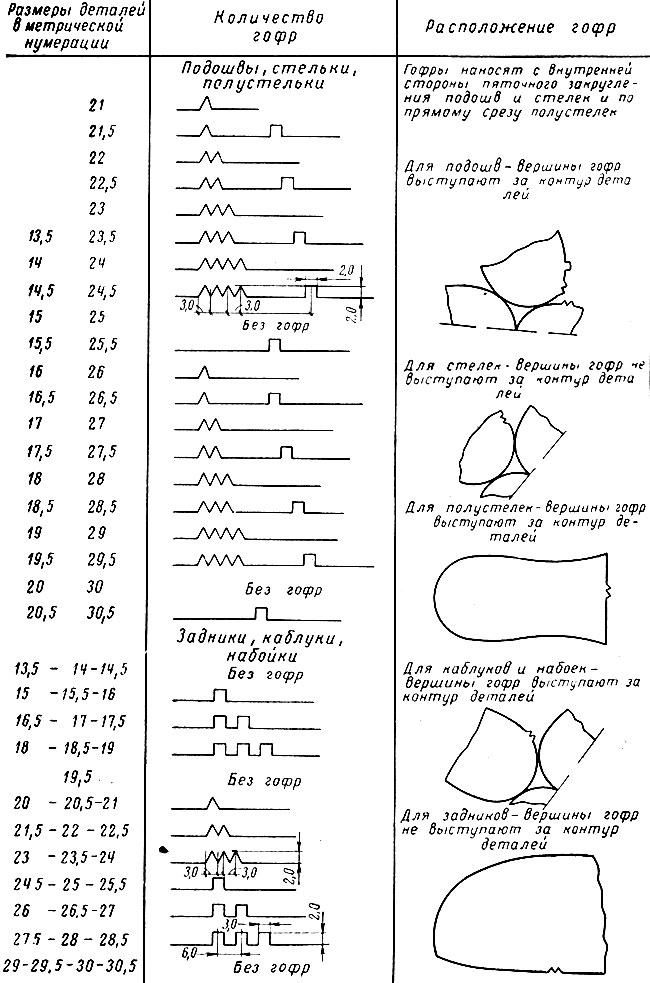

В таблице приведена единая система гофр для всех видов деталей низа из натуральной и искусственной кожи.

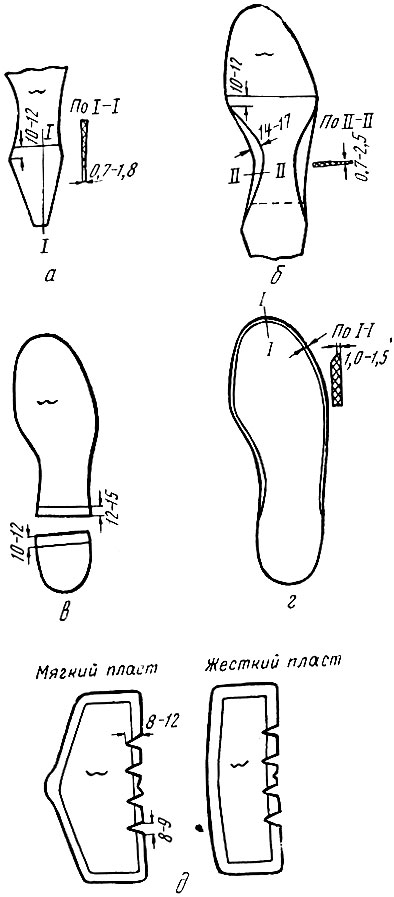

Шкурение деталей. Шкурению подвергают почти все детали низа обуви, используя шлифовальные шкурки и абразивные камни с различной зернистостью (характеристику инструмента см. раздел восьмой).

Детали шкурят с одной или с обеих сторон. Обработанные поверхности очищают от пыли.

Единая система гофр для условного обозначения штампованных обувных деталей

При обработке деталей по всей поверхности применяют полуавтомат 04163/P3, при обработке отдельных участков деталей - машины ШН-0 или 04127/P10 или полуавтомат - 343TN фирмы Сигма.

Технологические параметры операции шкурения деталей приведены на стр. 42.

В подошвах из резины допускается удаление монолитной пленки с неходовой стороны и в пяточной части с ходовой стороны с одновременным нанесением гофр на поверхности подошв на машине для выравнивания деталей низа, имеющей специальные валики. Валики должны иметь продольные нарезки с шагом 2,0-2,5 мм и глубиной зуба 2,5-3,0 мм. На поверхности подошвы в процессе резания должны образовываться поперечные канавки глубиной 0,1-0,2 мм.

Для шкурения и взъерошивания деталей низа обуви в последнее время начинают применять алмазный инструмент.

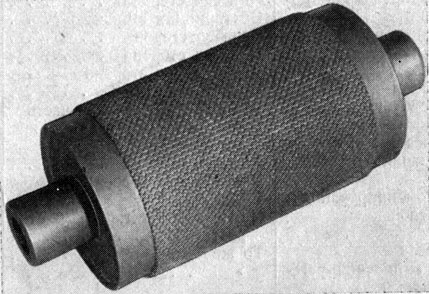

Алмазный валик (рис. 47) представляет собой металлический корпус (в виде барабана) с алмазными зернами различных размеров, нанесенными на него в виде параллельных или пересекающихся полос.

Рис. 47. Алмазный валик для шлифования и взъерошивания деталей обуви

В зависимости от величиньГалмазных зерен, нанесенных на барабан, обрабатываемой поверхности можно придать различную степень шероховатости.

Алмазный валик устанавливают на обычном оборудовании, применяемом для шкурения.

Надсекание деталей. В результате проведения этой операции повышается гибкость обуви. Надсекают подложки и стельки в обуви клеевого и сандального методов крепления, а также метода горячей вулканизации и рантовые стельки с формованной губой из тесьмы.

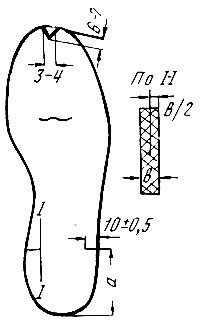

Детали надсекают в пучковой части с бахтармяной стороны на ширину 25-60 мм (для подложек - 25 мм). Расстояние между линиями 5-10 мм (для подложек - 5 мм), между отдельными надрезами 4-6 мм. Длина каждого надреза 6-10 мм, глубина надреза равна 1/3 толщины детали. Надрезы располагают симметрично линии пучков.

Надсекание стелек может быть заменено операцией "срезание лицевого слоя стелек". В этом случае пучковую часть стелек (симметрично линии пучков) срезают с лицевой стороны на 1/3 толщины стельки, на ширину 30-35 мм.

Спускание краев деталей. Спускание краев производят почти для всех деталей низа обуви.

Технологические параметры операции шкурения деталей низа обуви

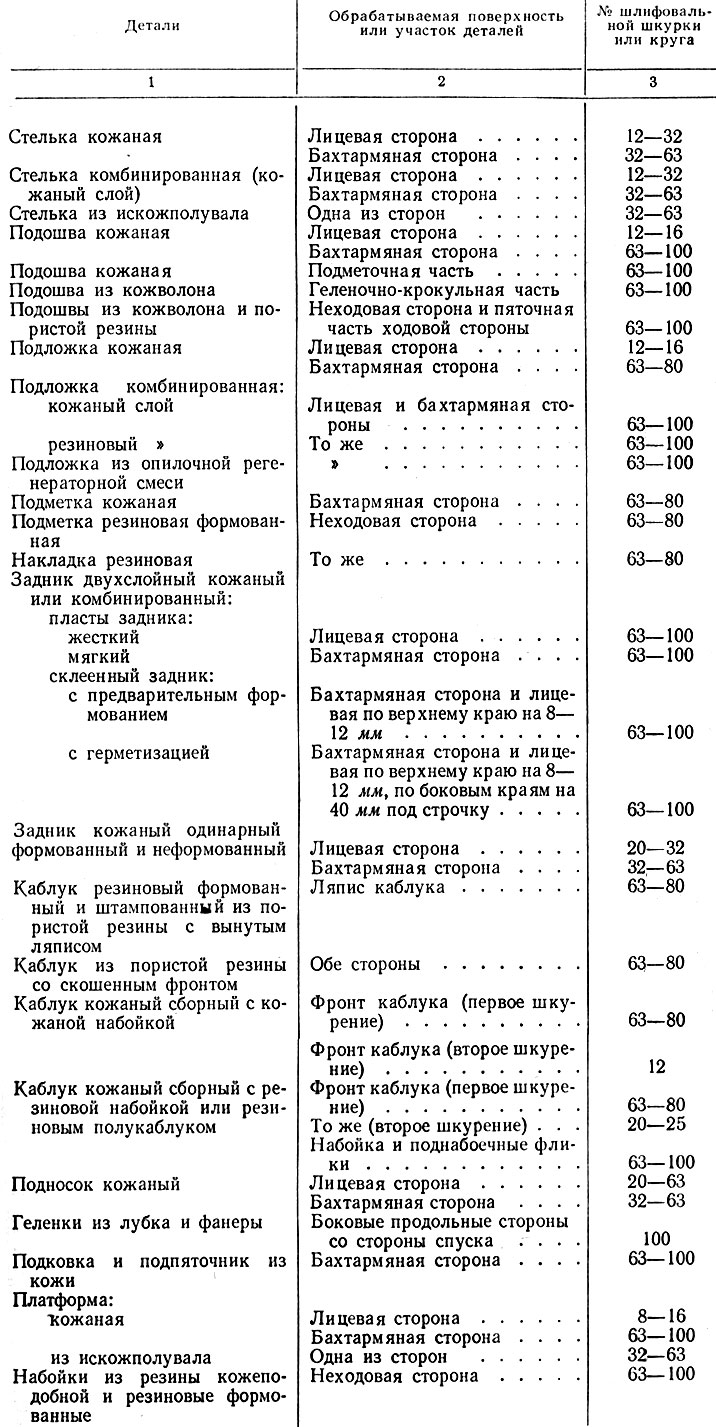

На рис. 48 даны схемы спускания краев различных деталей.

Взъерошивание деталей. Операцию выполняют для рантовых стелек с формованной губой из тесьмы, для подошв клеевого метода крепления и кожаных подложек. Детали взъерошивают на машине ВПН по периметру на ширину 18-22 мм с лицевой (для подложек) или бахтармяной стороны (для стелек, подошв). С обработанной поверхности удаляют волокна и пыль на полуавтомате 04163/Р3.

Рис. 48. Схемы спускания деталей: а - язычка подошв; б - перейм подошв; в -подошв и приставок по прямому краю; г - комбинированных стелек; д - краев мягкого и жесткого пластов задника

Взамен взъерошивания допускается порезирование лицевой стороны подложек по всей поверхности на глубину 0,1-0,2 мм на машине 05095/Р1 для выравнивания деталей низа.

На машине 5-39 фирмы Зандт (Франция) все операции - выравнивание по толщине, взъерошивание, спускание краев и клеймение - выполняются одновременно.

Взъерошивание затяжной кромки деталей производят шарошками разных конструкций. Наибольшее применение получили цилиндрические шарошки из прессованного абразивного порошка или в виде набора зубчатых шайб. Взъерошивание может быть также произведено металлическими щетками с обрезиненной проволокой и щетками из гофрированной проволоки. Металлические щетки представляют собой пучки тонкой гофрированной стальной проволоки диаметром 0,25-0,40 мм, укрепленные на металлических кольцах из толстой проволоки. Щетки скрепляют сменными металлическими шайбами и в таком виде насаживают на вал машины. Для максимального использования металлических щеток по мере срабатывания применяют шайбы различных диаметров. Металлические щетки изготовляют также путем завулканизации пучков стальной проволоки в резиновые круги.

Прикрепление супинатора. Супинатор накладывают на стельку или полустельку по условной оси симметрии, центрируя его относительно контура стельки или полустельки, и прикрепляют с помощью холнитенов, блочков, скобок, тексов, клея и других крепителей, используя при этом простилочные машины 02015/Р6 или № 375 фирмы Сигма.

Наиболее производительным является крепление супинаторов на полустельке с помощью шипов, выпрессованных в концах супинатора. В этом случае может быть использована машина (без ножа) для выравнивания деталей низа ооуви. при пропускании полустелек с супинатором через валики машины происходит запрессовывание шипов в материал стельки и закрепление супинатора.

Супинатор можно закрепить, углубив его в толщу стельки. С помощью специальной машины, например AV-36 фирмы Анвер (Франция), на стельках или полустельках по условной оси симметрии делают углубление шириной 15 мм и глубиной 1,0-1,5 мм на расстоянии 25 мм от пяточного закругления.

Снятие фаски стелек. Стельки с бахтармяной стороны обрабатывают по периметру до пяточной части под углом 40-45° шлифовальной шкуркой № 63-100. Ширина и толщина спущенного края 1,0-1,5 мм.

Операцию выполняют на машине ШН-О, 04127/Р10 или AV-16 фирмы Анвер.

Склеивание деталей. Режимы сушки и активации клеевой пленки, а также прессования обусловливаются рецептом применяемого клея.

Намазку деталей клеем выполняют на машинах 05154/Р1, НП-3.

Окантовка и обтягивание стелек. Стельки окантовывают по периметру. Окантовочная полоска должна плотно облегать стельку по торцу и с обеих сторон на ширину 10-15 мм от края (рис. 49).

Рис. 49. Схема окантовки стелек тесьмой

Обтяжка должна облегать след стельки без моршин и складок и заходить на противоположную сторону стельки на ширину 10-15 мм.

Прикрепление карманов для супинаторов. Операцию выполняют для стелек метода горячей вулканизации. Карман располагают на стельке симметрично ее боковым сторонам, закругленная часть кармана должна доходить до гофр.

Карман прикрепляют к стельке на машине 04040/Р1 двумя скобками (сечение проволоки 1,07×0,63 мм), расположенными по его середине на расстоянии 5 мм от боковых сторон.

Выравнивание слоев по контуру. Операцию выполняют для комбинированных стелек и подошв, склеенных с подложкой. При выравнивании слоев комбинированных стелек снимают излишек картонного слоя, приравнивая его к контуру кожаного слоя.

В стельках для обуви метода горячей вулканизации снимают излишки кожаного слоя. Стельки выравнивают под прямым углом к их плоскости. Процесс выполняют на машине ШН-О или 04127/Р10 шлифовальным кругом № 63-100.

В подошвах, склеенных с подложкой, фрезеруют выступающие края подложек по контуру подошв, не допуская выхватов и пропусков. Операцию выполняют на машине ФУП-1.

Обработка пяточной части стелек. Чтобы получить пяточную часть обуви хорошей формы с четко выраженной гранью, поверхность торца стельки после фрезерования уреза стельки должна быть как бы продолжением боковой поверхности колодки. Эта операция особенно важна при изготовлении из жестких картонов пяточно-геленочной части стельки или полустельки - для женской обуви на высоком и среднем каблуке.

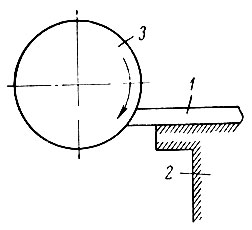

Для выполнения этой операции могут быть использованы машины ШН-О или 04127/Р10 со шлифовальным кругом №63-100, машина AV-16 фирмы Анвер (Франция), планет-машина (Англия), а также венгерский способ обработки стелек - на валичных машинах с вращающимся камнем или валиком, обтянутым шкуркой. Стельку 1 (рис. 50) кладут на стол 2, установленный ниже центра оси валика 3, и урез обрабатывают под нужным углом.

Рис. 50. Схема обработки пяточной части стелек

Ширина и толщина спущенного края 1,0-1,5 мм.

Увлажнение деталей. Все детали из кожи, подвергающиеся формованию, предварительно увлажняют. Задники, стельки и подошвы для обуви клеевого и гвоздевого методов крепления увлажняют паро-воздушной смесью.

Режим работы увлажнительной установки: температура влажного воздуха 35 ± 3° С, относительная влажность воздуха 98± 1%, скорость движения воздуха 1-2 м/сек, продолжительность увлажнения 2,0-2,5 ч (для задников - 2 ч). Конечная влажность деталей из кожи 18-20%. Увлажненные детали можно хранить в открытом виде не более 10-15 мин.

Операция выполняется в увлажнительной установке непрерывного или периодического действия.

Геленки из лубка и фанеры перед формованием увлажняют в ванне с водой.

Пробивание центрирующих отверстий. Центрирующие отверстия в стельках для обуви клеевого метода крепления служат для надевания стелек на штифт пресс-форм при формовании стелек, в стельках горячей вулканизации - для обеспечения правильного положения обуви в пресс-форме. В стельках для обуви клеевого метода крепления (в случае затяжки заготовки на стельку) - два центрирующих отверстия для надевания стелек на штыри пуансона.

В первых двух случаях диаметр центрирующего отверстия 7 мм, расстояние от центра отверстия до закругленного края пяточной части стельки 20-45 мм.

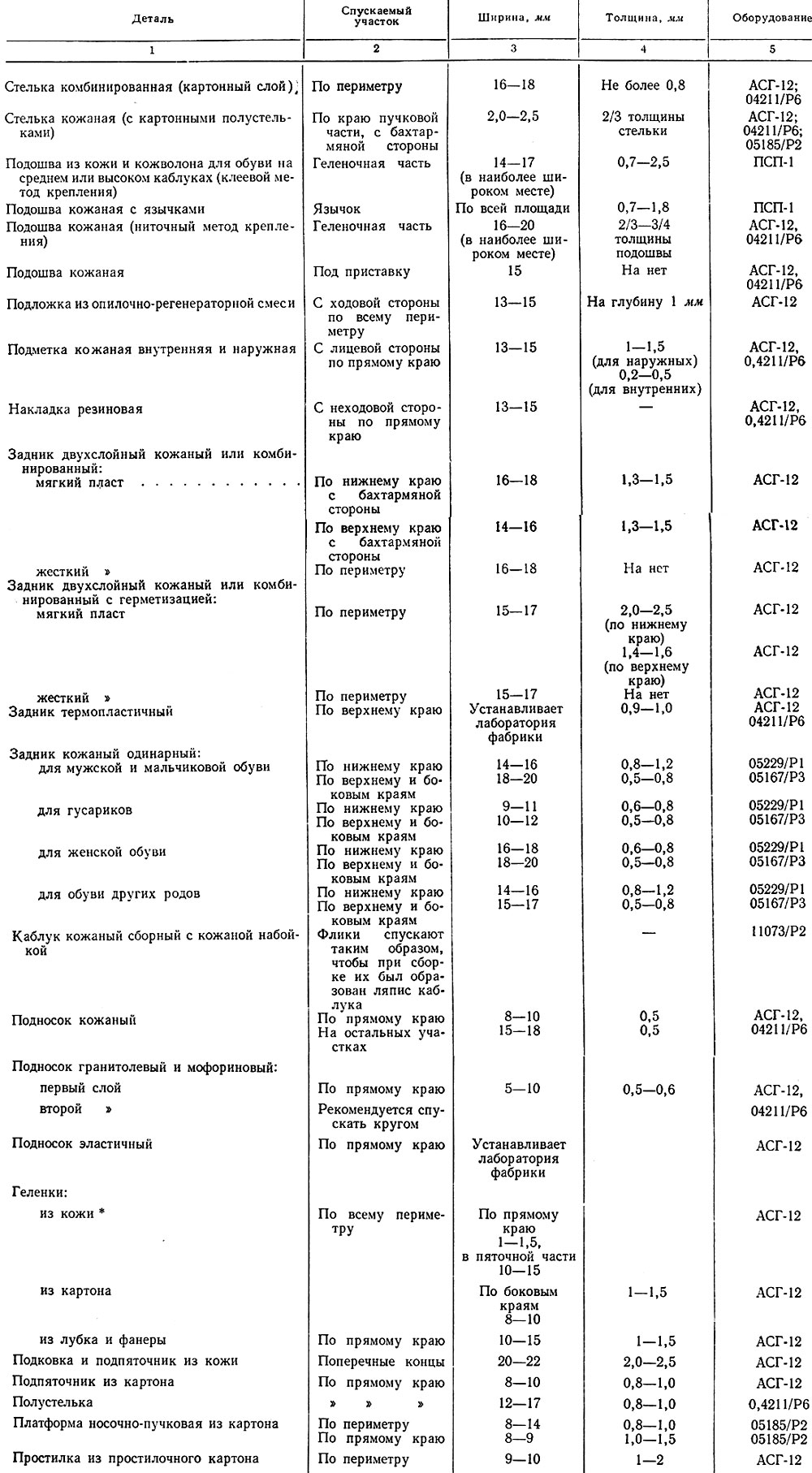

Технологическая характеристика операции 'спускание краев деталей низа'

* (Для обуви рантового метода крепления спускание краев боковых сторон не обязательно.)

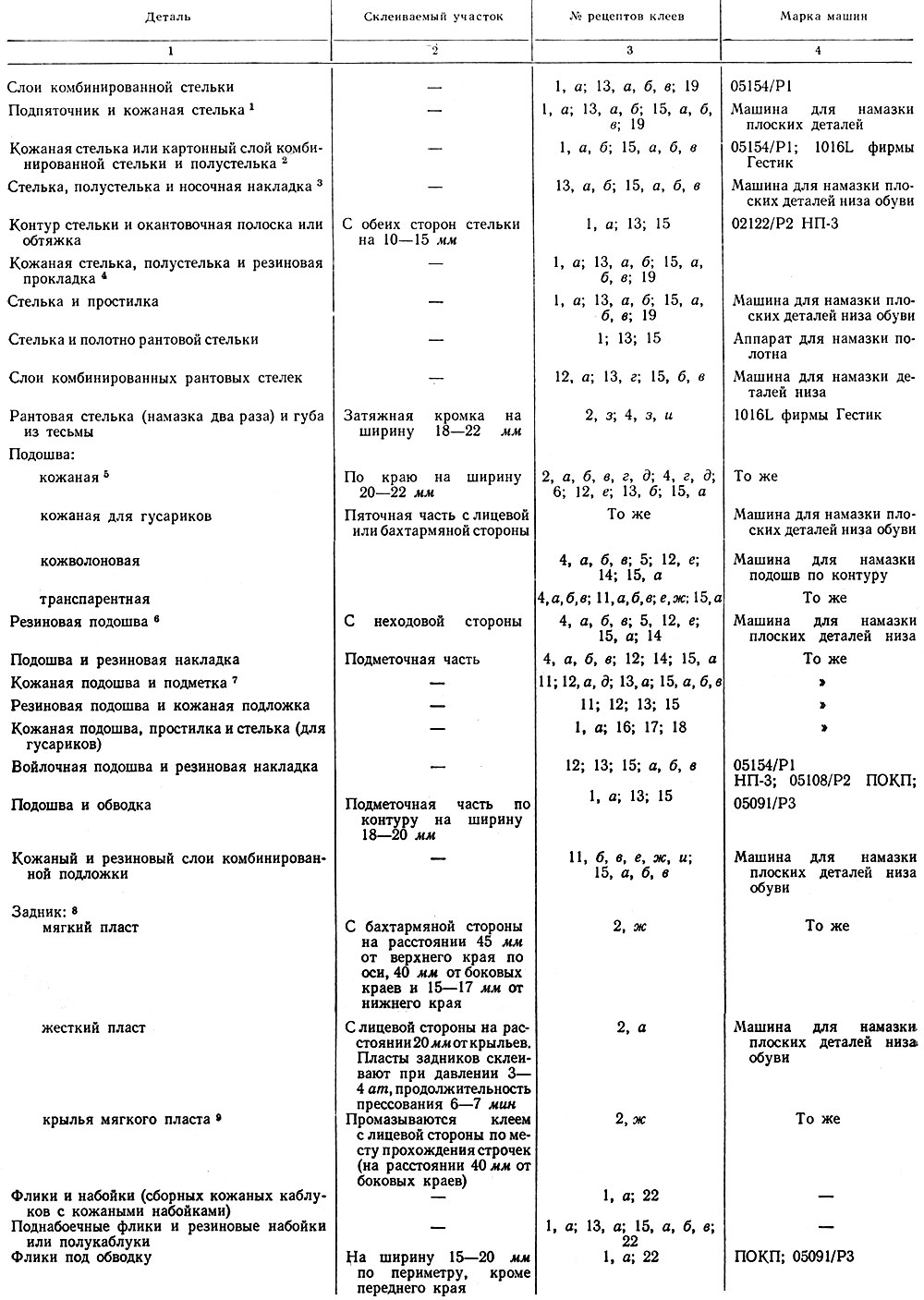

Технологическая характеристика операции намазки и склеивания деталей

Примечания.

- Допускается крепление подпяточников 2 - 3 скобками из проволоки сечением 1,07×0,63 мм или тексами № 6-7, из которых два располагают на расстоянии 12 мм от прямого среза и 5-7 мм от бокового края подпяточника. Третью скобку или текс располагают на осевой линии подпяточника на расстоянии 5-7 мм от края пяточной части стельки. Операцию выполняют на машинах 04040/Р1 или М-23-2.

- Допускается прикрепление полустелек двумя скобками из проволоки сечением 1,07×0,63 мм или тексом № 6-7 на расстоянии 20-25 мм от краев полустелек по осевой линии. Металлические крепители забивают со стороны полустельки на машине 04040/Р1 или М-32-2.

- Допускается пропитка носочной части стельки канифолью или клеем (рецепт № 2, ж). Носочную часть стельки (20-40 мм) опускают в раствор клея на 5-6 сек, высушивают в течение 15-20 мин при 18-20° С; пролежка до запуска на поток 12-24 ч.

- Допускается прикрепление полустелек скобками или тексами на машине 04040/Р1 или М-32-2.

- Для обуви с верхом из искусственных материалов кожаную подошву промазывают клеем рецепта № 2, а, б, г, д; 4, г, д, а подошву из кожволона клеем рецепта № 4, а, б, в; 5.

- Для обуви с верхом из искусственных материалов подошвы промазывают клеем рецепта № 4, а, б, в; 5.

- В подошвах гвоздевого метода крепления наружные подметки из кожи и резины дополнительно прикрепляют к подошвам четырьмя латунными гвоздями № 10, 12.

- При изготовлении двухслойных задников с герметизацией пласты задников предварительно скрепляют на машине ППС-С скобками или тексами. Расстояние крепителей от краев жесткого задника 13-15 мм. Проволока сечением 1,07×0,63 мм.

- Операцию выполняют для герметизации строчек (в двухслойных задниках с герметизацией).

Пробивание центрирующих отверстий на стельках для обуви клеевого метода крепления не обязательно при применении пресс-форм специальных конструкций.

В третьем случае диаметр центрирующих отверстий 3 мм. Расстояние от центра первого отверстия до закругленного края пяточной части стельки 25 мм. Расстояние между отверстиями должно соответствовать расстоянию между штифтами затяжной машины. Смещение центра отверстия относительно боковых сторон стельки допускается не более чем на 0,7 мм.

Отверстия пробивают на машине РР-401 фирмы Анвер.

Формование деталей низа. Формование деталей низа обуви после их обработки значительно облегчает процесс сборки обуви на пошивочных потоках и улучшает качество готовых изделий. Формованию подлежат кожаные подошвы, стельки из кожи и картона, кожаные задники, кожаные сборные каблуки и геленки. Приданная деталям форма способствует плотному прилеганию их к следу обуви.

Формование кожаных деталей рекомендуется производить при давлении 30-180 кг/см2 и температуре 40-80° С, формование картонных деталей при давлении 50 кГ/см2 и температуре 60° С. Кожаные задники формуют в течение 10-20 сек при температуре пресс-форм 60-65° С. Для предупреждения горения задника при формовании на затяжную кромку наносят расплавленный парафин, температура которого 50° С (наносить на задники парафин можно только при гвоздевом методе крепления пятки).

Формование стелек и подошв производят на прессах 05020/Р2, 05020/Р4 или Р-55 фирмы Зандт; кожаных задников - на прессах 05224/Р1, 05062/Р4; каблуков - на прессах 05136/Р2; геленков - на специальной машине для формования геленков.

Надсекание стелек в носочной и пяточной частях для поднятия губы. Операцию выполняют для рантовых стелек с одинарной губой. Стельки с губой до пяточной части надсекают в носочной части и с боков пяточной. Надсекание (рис. 51) производят с бахтармяной стороны стельки на глубину, равную половине толщины стельки: в носочной части в виде треугольника со сторонами 6-7 мм и основанием 3-5 мм и в пяточной части длиной каждой стороны 10-11 мм. Надсечки в пяточной части соответствуют началу и концу губы, а в носочной - облегчают поднятие губы в вертикальное положение и предупреждают образование складок на губе. Положение надсечек в пяточной части для каждого размера обуви должно быть постоянным и в зависимости от размера обуви (от 17 до 30,5) колеблется в пределах 45-77 мм.

Рис. 51. Схема надсекания губы рантовой стельки

Операцию выполняют на машине 05145/Р2.

Подрезание рантовых стелек. Стельки подрезают с торцовой стороны по всему периметру или до пяточной части для образования губы.

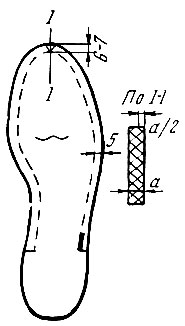

Расстояние от края стельки до губы на различных участках может быть одинаковым или меняться в пределах 3,5-9 мм в зависимости от применяемых материалов, фасона стельки, конструкции и толщины ранта. В обуви с обычным рантом губа расположена от края стельки на расстоянии 6-8 мм в геленочной части, 4-6 мм в пучковой и 5-7 мм в носочной (рис. 52).

Рис. 52. Схема подрезки губы рантовой стельки

В случае применения фигурного кожаного ранта расстояние губы от края стельки должно быть 3,5-4,5 мм по всему периметру. Толщина подрезанного слоя должна составлять примерно половину толщины стельки, но быть не менее 1,3 мм.

Операцию выполняют на машине 05022/Р1.

Отгибание губы стельки. Перед отгибанием губы стельки предварительно увлажняют, для того чтобы повысить пластические свойства материала. Увлажнение проводят в течение 5-10 сек в ванне с водой, температура которой 20° С. Затем следует провяливание не менее 2 ч. Рекомендуется увлажнять не всю стельку, а только подрезанный край на ширину 15-20 мм. Увлажненные края стельки должны содержать влаги 45-50%. Губу отгибают на машине 05134/Р3 под прямым углом к плоскости стельки. Высота губы должна быть одинаковой по всему периметру и равняться 5±0,5 мм. Чтобы закрепить поднятую губу в вертикальном положении, стельку необходимо высушить. Сушку до влажности губы не более 16% проводят при температуре 40-45° С в течение 45-60 мин.

Для придания губе большей стойкости и прочности ее обклеивают тканью с последующей заправкой полотна в наружный и внутренний угол губы стельки. Излишки текстильного слоя обрезают.

Формование губы рантовых стелек. Губу рантовых стелек из натуральной кожи формуют на машине 05038/Р3 под прямым углом к плоскости стельки. Губа не должна иметь завалов.

В рантовых комбинированных стельках с текстильной губой формование губы стельки и склеивание текстильного слоя с кожаным производят на прессах полуавтоматах марки ПРС-1М, текстильный слой стельки предварительно формуют в течение 3-5 сек. Режим формования губы и склеивания слоев стелек: температура на матрице пресс-формы 130 ± 10° С, давление 3,2 ± 0,2 кГ/см2, продолжительность прессования при склеивании слоев 30 сек. Высота губы 5×0,5 мм. После формования губу стельки пропитывают клеями низкой вязкости для придания ей стойкости.

В стельках с губой из текстильной тесьмы температура склеивания текстильной ленты со стелькой 80-1260° С. Операцию выполняют на машине ПГИ-О.

Сборка кожаных подошв с приставками из пласткожи. Сдвоенные приставки (заготовки овальной формы) предварительно разрезают под определенным углом на две одинаковых детали (величину угла устанавливает лаборатория фабрики).

Скрепление подошв с приставками производят тремя скобками (сечение проволоки 1,07×0,63 мм) или тексами. Скобки или тексы располагают на расстоянии 16 ± 2 мм от боковых сторон подошвы (по одной с каждой стороны), 7,0±0,5 мм от линии прямого среза. Операцию выполняют на машине 04040/Р1.

Двоение резиновых подошв. Двоению подвергают подошвы для обуви рантово-клеевого метода крепления.

Операцию выполняют в деталях или пластинах на машине ДН или 05260/Р1.

Подрезание подошв. Подрезают кожаные подошвы в обуви прошивного метода крепления и резиновые подошвы в обуви рантового и рантово-клеевого методов крепления.

Кожаные подошвы подрезают под углом 15° к плоскости подошв с лицевой стороны на расстояние 2,0-2,5 мм от края. Ширина подрезанного слоя 5-6 мм, глубина подрезки равна 1/2 толщины подошвы. Одновременно с подрезанием происходит желобление подошв. Желобок проходит по всей длине подрезки на расстоянии от края подошв 6-7 мм. Глубина и ширина желобка 1,5 мм.

Операцию выполняют на машине 05100/Р2.

Резиновые подошвы подрезают с торцовой стороны на глубину 16-20 мм. Подошвы подрезают по всему периметру или до пяточной части в зависимости от того, как прикреплен рант - кругом или до пятки. Во втором случае концы подрезки должны заходить за линию фронта каблука на 20-30 мм. Подрезанный слой должен иметь одинаковую толщину и быть равным: при обычной торцовой подрезке для подошв монолитных 1,5 ± 0,1 мм, для подошв из пористой резины 2,2 ± 0,2 мм, при косой подрезке по торцу соответственно 4,0 ± 0,2 мм и в конце подрезки 2,2 ± 0,2 мм.

Операцию выполняют на машине 05100/Р2.

Сборка слоев гранитолевого задника. Гранитолевые задники бывают двух-, трех- и четырехслойные. Слои задника отличаются Друг от друга площадью. Задник, собранный из таких слоев, имеет утоненные края.

При сборке трехслойного задника наименьший слой располагают между двумя большими слоями, четырехслойного - наименьший слой располагают между вторым и третьим по величине слоями.

Слои должны быть расположены симметрично, без перекосов. Нижние края слоев должны отстоять один от другого на расстояние 5 мм, боковые - 10 мм, верхние - 6 мм.

Собранные слои скрепляют одной строчкой на машине 01153/Р2 хлопчатобумажными нитками № 30. Строчка должна проходить посередине задника от нижнего до верхнего края.

В случае применения двух- и трехслойных задников, вырубленных сдвоенными и строенными резаками, операция сшивания слоев задника исключается. В этом случае слои задника складывают и оглаживают на машине конструкции ЦКБ Росглавкож.

Косое двоение каблучных заготовок на каблуки. Операцию выполняют для каблуков со скошенным фронтом. Каблучные заготовки овальной формы разрезают на машине 05067/Р1 под определенным углом на два одинаковых каблука. Величину угла разреза устанавливает лаборатория фабрики в соответствии с конструкцией низа обуви.

Сборка каблуков. Каблуки (кожаные сборные с кожаной, резиновой набойкой или резиновым полукаблуком) собирают из нескольких фликов и набойки. Ляпис каблука образуется в результате специального спуска нескольких фликов или прикрепления обводки к фликам. Обводку прикрепляют клеем или скобками к верхнему флику, прилегающему к подошве, или между фликами на машине ПОКП или 05091/Р3.

Для получения каблуков одинаковой высоты их собирают по специальным шаблонам. Высота каблука до склеивания дается с учетом уплотнения каблука.

Скрепление фликов каблуков гвоздями. Операцию выполняют для кожаных сборных каблуков. Флики, предварительно промазанные клеем, складывают в том порядке, в каком они должны быть уложены в каблуке, и помещают в ручной пресс не менее чем на 30 мин.

Собранный каблук по осевой линии скрепляют двумя гвоздями. Гвозди не должны доходить до ходовой поверхности набойки на 1,5-2,0 мм. Расстояние от первого гвоздя до переднего края каблука должно быть равно 1/3 длины каблука, а между гвоздями 18-20 мм.

Операцию выполняют на машине 05075/Р1.

Прикрепление набоек или полукаблуков. Операцию выполняют для кожаных сборных каблуков с кожаными или резиновыми набойками и резиновыми полукаблуками.

Набойки прикрепляют к каблуку одним рядом шпилек из проволоки по всему периметру за исключением фронта. Расстояние от линии расположения шпилек до края набойки 8-10 мм, между центрами шпилек 6-7 мм, от первых шпилек до фронта набойки 3-5 мм.

Операцию выполняют на машине НШВ или 05243/Р1.

Полукаблук прикрепляют к каблуку гвоздями через отверстия, имеющиеся в полукаблуке. Гвозди должны входить в каблук вертикально на расстоянии 7-9 мм от его краев.

Операцию выполняют на машинах АСГ-16 и 04222/Р1.

Длину гвоздей и шпилек устанавливает лаборатория фабрики в зависимости от высоты каблука.

Допускается прикрепление набоек и полукаблуков к каблуку клеем из наирита НТ с дополнительным креплением тремя гвоздями.

Обрубание фронта каблука. Операцию выполняют для кожаных сборных каблуков.

После формования каблука (в каблуках с резиновым полукаблуком после его прикрепления) фронт каблука обрубают на специальной машине. Фронтальная поверхность каблука после обрубания должна быть ровной и перпендикулярной плоскости набойки.

Фрезерование геленков из фанеры и лубка. Геленки фрезеруют по всему периметру (за исключением прямого среза) на машине ФУП-1 с применением специального фрезера. Ширина спуска должна быть 6-8 мм с уменьшением толщины к краю до 1,0-1,5 мм. Затем на машине АСГ-12 спускают передний край (прямой срез) на ширину 18-20 мм.

Сшивание слоев гранитолевых подносков. Слои двухслойного подноска, предварительно спущенные по краям, скрепляют между собой ниточным швом (нитки хлопчатобумажные суровые № 30). При этом меньший по площади слой располагают на одинаковом расстоянии от краев большего по площади слоя без перекосов и сдвигов. Скрепляемая строчка должна проходить перпендикулярно осевой линии подноска на расстоянии 3-4 мм от затяжной кромки меньшего слоя. Количество стежков 3-4 на 1 см длины строчки.

Операцию выполняют на швейной машине 01153/Р2, иглы 4-А № 100-120.

Обработка кожаных обводок для подошв и каблуков. Обводки вырезают из предварительно подготовленных полосок кожи путем косого двоения их на машине 05028/Р4.

Вырезанная обводка должна быть спущена по одному краю и иметь одинаковую толщину и ширину на всем протяжении. Ширина обводки 14-18 мм.

Обработка простилок. Толщина простилки в обработанном виде должна быть на 0,5-1,5 мм больше толщины затяжной кромки заготовки.

Суконная и текстильная простилка состоит из нескольких слоев. Для создания утонения к краям отдельные слои простилки должны быть разных размеров. Слои простилки скрепляют ниточным швом или склеивают клеем, дающим гибкую эластичную пленку.

Многослойные простилки из картона скрепляют одной-двумя скобками (проволока сечением 1,07×0,63 мм) на машине 04040/Р1.

https://adler.inditok.infoПозитивные и открытые спутницы Адлера ждут встречи с тобой для приятного времяпровождения и воплощения самых смелых фантазий.

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"