Каблук и набойка из пластмассы

Для изготовления каблука могут применяться АБС-пластики следующих марок: АБС-3, 08029, 2020, 2235, 901 (ТУ 6-05-1836-77). Набойка изготовляется из эластолана (ФРГ).

Перечень операций

- Сушка гранул пластика.

- Окрашивание гранул пластика.

- Литье каблука, набойки.

- Удаление литников, выпрессовок, заусенцев.

- Поверхностная окраска каблука.

Примечание. Операция 2 исключается при применении пластика, окрашенного в массе или при поверхностной окраске готового каблука.

Технологический процесс

1. Сушка гранул пластика

А. Перед литьем деталей гранулы пластика должны быть просушены с целью исключения на отливаемых деталях дефектов: вмятин, пузырей, пористости. Гранулы пластика рассыпают на противнях и сушат в течение 1-4 ч при температуре 60-80°С.

В. Сушильные установки фирмы "Пластак" и др., часы электровторичные по ГОСТ 22527-77, ИТУ и другие термометры любого типа, обеспечивающие необходимую точность измерения.

2. Окрашивание гранул пластика

А. С целью получения детали из пластмассы определенного цвета перед литьем гранулы пластика окрашивают жирорастворимыми красителями или пигментами путем перемешивания их во вращающемся барабане. В зависимости от заданного цвета дозировка красителя или пигмента должна составлять 1-2 мас. ч на 100 мас. ч. полимера. Для лучшего прилипания окрашивающих порошков к гранулам полимера вводят пластификатор (ДБФ) из расчета 0,5-1,0 мас. ч. на 100 мас. ч. полимера. Перемешивание ведут в течение 10-25 мин.

Б. Красители жирорастворимые, пигменты, ДБФ.

В. Установка с вращающимся барабаном типа шаровой мельницы, часы электровторичные по ГОСТ 22527-77.

3. Литье каблука, набойки

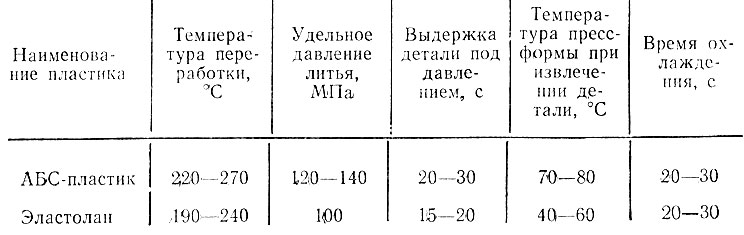

А. В бункер литьевой машины загружают гранулы пластика и производят литье деталей. Перед литьем преесформы опрыскивают силиконовой смазкой, облегчающей выем готовых деталей из прессформы. Для избежания перегрева массы пластика и его сгорания подбор температуры литья следует начинать с их низких значений. Рекомендуемые режимы переработки пластмасс приведены в табл. 12.

Таблица 12

Выгружаемые после отливки каблуки подаются в бункер с водой комнатной температуры, в который также подведен воздух для перемешивания каблуков и более быстрого их охлаждения. Выгружаемые после отливки набойки подвергаются только воздушному охлаждению. Охлажденные каблуки и набойки перемещаются по транспортеру и ссыпаются в упаковочные ящики.

Б. АБС-пластики для каблука, эластолан - для набойки.

В. Термопластавтоматы с объемом впрыска 250 см3, термопластавтомат для литья каблуков и набоек МТ10/ОР (фирма "Пластак"), секундомер СМ-60 по ГОСТ 5072-79Е.

4. Удаление литников, выпрессовок, заусенцев

А. Литники, выпрессовки, заусенцы с высотой более 1 мм должны быть удалены без повреждений граней, ходовой и боковой поверхности деталей.

В. Машина GR 13 фирмы "Колли" (Италия), набор ножей, шарошка, электроплитка.

5. Поверхностная окраска каблука

А. Поверхностной окраске подвергается каблук, применяемый без обтяжки, изготовленный из АБС-пластика. В зависимости от наличия оборудования и требований к окраске каблук может быть окрашен методом окунания или распылением краски. Для окрашивания окунанием каблук помещают на решетку, которую погружают в раствор краски. После выема из краски каблуки просушивают в течение 5-10 мин. При декоративной отделке каблука под наборный краску наносят распылителем через специальную решетку. Равномерная окраска каблука по всей поверхности распылением производится без решетки. Каблук устанавливают на столик покрасочной камеры и при вращении каблука наносят краску распылителем. Для повышения адгезии краски к поверхности каблука рекомендуется предварительно смочить ее в этйлацетате или растворителе АКР. Распыление краски производят при давлении воздуха 0,2-0,25 МПа. После нанесения краски каблук осторожно, не касаясь боковой поверхности, устанавливают в сушилку для окончательной сушки краски. Продолжительность сушки 5-10 мин при комнатной температуре. Окрашенные каблуки рекомендуется применять в производстве обуви после пролежки в течение 2-3 ч.

Б. Этилацетат, растворитель АКР, краски.

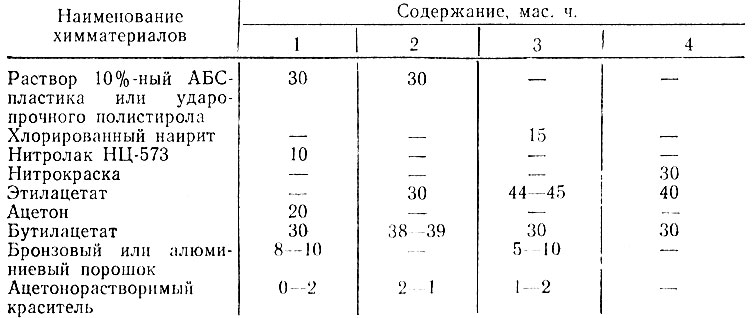

Рецептуры красок приведены в табл. 13.

Таблица 13

Примечание. Для окрашивания поверхности каблука методом распыления краска должна быть разбавлена бутилацетатом до рабочей вязкости (8-10 с по вискозиметру В3-4).

В. Установка для окрашивания каблука окунанием типа установки для намазки каблука клеем перед обтягиванием с вытяжкой, установка МУ-1 для нанесения краски распылением фирмы "Пластак", установка АК-1-О, распылитель, сосуды с краской, часы электровторичные по ГОСТ 22527-77, перчатки резиновые.

Каблук из пластмассы с обтяжкой из кожи для низа обуви с имитацией под наборный

Перечень операций

- Выравнивание толщины делюжки из кожи.

- Шлифование делюжки из кожи с двух поверхностей, удаление пыли.

- Нанесение клея на делюжку из кожи с двух сторон, сушка клея.

- Склеивание делюжек в блоки.

- Нарезка заготовок обтяжек из блоков.

- Шлифование заготовки обтяжек, удаление пыли.

- Вырубка обтяжки каблука.

- Нанесение клея на обтяжку и пластмассовый каблук, сушка клея.

- Обтяжка каблука.

Примечание. Операция обтяжки каблука может быть совмещена с процессом их литья, при этом исключаются операции нанесения клея на обтяжку и пластмассовый каблук и операция обтяжки каблука.

Технологический процесс

1. Выравнивание толщины делюжки из кожи

А. Делюжка из кожи выравнивается по толщине с нелицевой поверхности для удаления рыхлого бахтармяного слоя.

В. ДН-2-0 или 05260/Р1, 05095/Р1, 05060/Р1 для выравнивания по толщине деталей низа обуви, автомат B71/NF фирмы "Коголо" для точного выравнивания по толщине, толщиномер ТР 25-100 по ГОСТ 11358-74.

2. Шлифование делюжки из кожи с двух поверхностей, удаление пыли

А. Кожаные делюжки шлифуют последовательно с двух поверхностей. Пыль с обработанной поверхности удаляют.

В. Полуавтомат 04163/Р3 для шлифования плоских неприкрепленных деталей низа обуви, абразивный камень № 50, 60 по ГОСТ 2424-75 или шлифовальная шкурка с зернистостью 32-63 по ГОСТ 5009......-75, ХПП-3-О.

3. Нанесение клея на делюжку из кожи, сушка клея

А. На делюжку из кожи с двух поверхностей наносят клей и высушивают. Делюжки, которые образуют края блока, промазывают с одной поверхности. Продолжительность сушки клея 15-20 мин.

Б. Клей наиритовый (рецепт 1 а, б, в, д, е).

В. Машина модели 1016 фирмы "Гестика", машина для намазки плоских деталей низа обуви типа конструкции Московского объединения по производству деталей низа обуви "Пролетарий", сосуд для клея, кисти по ГОСТ 10597-80, часы электровторичные по ГОСТ 22527-77.

4. Склеивание делюжек в блоки

А. Делюжки склеиваются в блоки с заданной толщиной и прессуются в прессе на профилированной поверхности, имеющей профиль по контуру изгиба верхней поверхности каблука. Время прессования делюжек 5-10 мин, давление 1,0-1,5 МПа.

В. Пресс типа 22Е фирмы "Шен", ПГТП-45-0, ПГТП-100-О, часы электровторичные по ГОСТ 22527-77.

5. Нарезка обтяжки из блока

А. Склеенные блоки, состоящие из делюжек из кожи закрепляют на столе машины, и производится нарезка обтяжки толщиной 1,5-2,0 мм.

В. Оборудование типа строгального станка с возвратно-поступательным движением и регулируемым перемещением в поперечном направлении, толщиномер индикаторный ТР 25-100 по ГОСТ 11358-74.

6. Шлифование обтяжки, удаление пыли

А. Обтяжка каблука шлифуется с одной стороны по всей поверхности без пропусков и выхватов. Пыль удаляют.

В. Машина ШН-1-04127/Р10 для шкурения плоских деталей низа обуви, машина MS-3 фирмы "Коголо" для шлифования, шлифовальная шкурка зернистостью 12-16 по ГОСТ 5009-75, ХПП-13-О.

7. Вырубка обтяжки каблука

А. Обтяжка каблука вырубается резаком из отшлифованной заготовки в соответствии с формой боковой и фронтальной поверхностей каблука.

В. Пресс ПВГ-8-2-О, набор резаков.

8. Нанесение клея на обтяжку и пластмассовый каблук, сушка клея

А. На обтяжку н боковую поверхность каблука наносят один раз по всей поверхности клей и высушивают в течение 15-20 мин.

Б. Наиритовый клей (рецепт 1 а, б, в, д, е).

В. Машина модели 3016 L фирмы "Гестика", машина для намазки клеем плоских деталей конструкции Московского объединения по производству деталей низа "Пролетарий", стол СТ-В-3 с вытяжкой, сушило, сосуд для клея, кисти по ГОСТ 10597-80.

9. Обтяжка каблука

А. Обтяжку по боковой и фронтальной поверхностям наклеивают на каблук, который затем обтягивают на машине или вручную. Излишки обтяжки обрезают вровень с пяточной частью и набоечной частью каблука. Для повышения прочности склеивания рекомендуется активировать клеевую пленку на каблуке. Режим активации: температура 100-110°С, продолжительность 0,5-1,0 мин.

В. Машина модели 65 и 70 фирмы "Бруджи" для наклеивания обтяжки, стол СТ-В-3, термостат, ножницы, секундомер СМ-60 по ГОСТ 5072-79Е.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"