Работа XII.2. Определение трудоемкости заготовки верха обуви

Цель работы: освоить методику расчета затрат времени на изготовление заготовки для верха обуви.

Содержание работы.

1. Подготовка контрольного чертежа.

2. Определение коэффициентов удельной трудоемкости и машинного времени на строчку заготовок.

3. Определение коэффициента удельной трудоемкости и машинного времени на спускание краев деталей.

4. Определение коэффициентов удельной трудоемкости и времени на загибку краев деталей.

5. Определение затрат времени на выполнение ручных операций.

6. Определение суммарных затрат времени на сборку заготовок.

Пособия и инструменты: контрольный чертеж верха обуви, линейки, транспортир, шаблон МТИЛП, курвиметр, номограммы.

Литература. Зыбин Ю. П. Конструирование изделий из кожи, М., "Легкая индустрия", 1966, стр. 200-207. Ключникова В. М. Расчетный метод определения времени сборки заготовки верха обуви, ЦИНТИлегпром, "Обувная промышленность", серия X, 1963, № 3.

При изготовлении заготовок существенное влияние на его трудоемкость оказывают конструкция изделия, длина и радиус кривизны обрабатываемых линий.

Предлагаемый метод расчета затрат времени на сборку заготовок разработан во МТИЛП. При расчете затрат по этому методу в качестве исходных данных служат геометрические характеристики обрабатываемых линий, указанные на контрольном чертеже верха обуви.

1. Подготовка контрольного чертежа

Прежде чем приступить к расчету затрат машинного времени, необходимо соответствующим образом подготовить рабочий чертеж заготовок. Эта подготовка состоит в том, что около каждой линии на контрольном чертеже ставят условный знак, характеризующий определенный вид обработки.

Все линии, подлежащие строчке, загибке или спусканию, разбивают на элементарные участки L, обрабатываемые за один прием (с момента пуска машины до полного ее останова, когда скорость подачи становится равной нулю, независимо от причин, вызывающих снижение скорости; это могут быть остановы, вызванные конструктивными особенностями заготовки - наличием линий с резким изменением направления, а также соображениями технологического порядка).

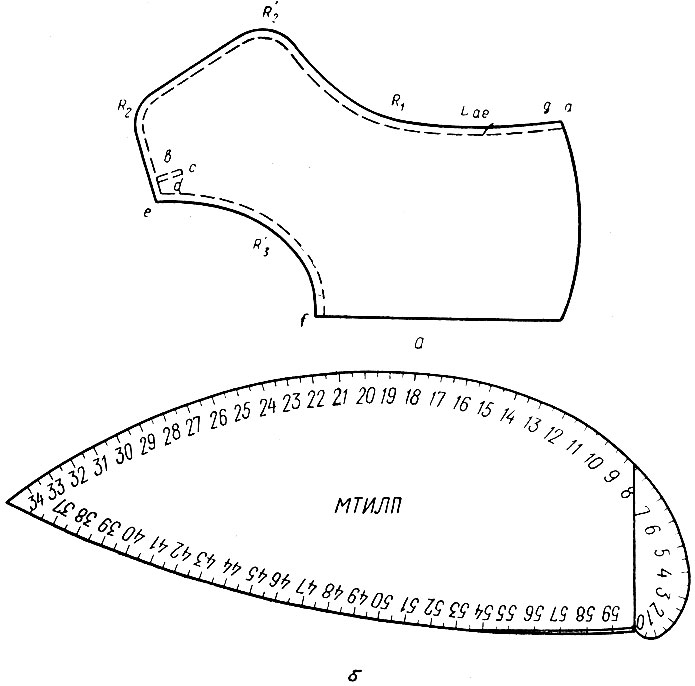

Например, на рис. XII.5, а все линии строчки на берце полуботинка "конверт" разбиты на пять участков для выполнения швейной операции. Первый участок ав - строчка канта берца до линии закрепки; второй - вс линия первой строчки закрепки до точки с; в точке с исполнитель останавливает машину, поворачивает деталь для выполнения второй строчки закрепки - третий участок (случай, когда строчку закрепки выполняют на одноигольной машине). В точке d также останавливают машину и выполняют строчку по участкам de или ef (четвертый и пятый участки). Курвиметром определяют длину каждого участка и отмечают ее на контрольном чертеже. Затем шаблоном МТИЛП (рис. XII.5, 6) устанавливают кривизну этих участков.

Рис. XII.5. Схема выделения элементарных участков (а) и определение длины и кривизны их с помощью шаблона МТИЛП (б)

Шкала шаблона МТИЛП построена таким образом, что расстояние между ее цифрами равно 1 см. Кроме того, каждая цифра шкалы соответствует значению радиуса кривизны шаблона в данной точке.

Пользуются шаблоном следующим образом. На чертеж детали накладывают шаблон так, чтобы он как можно ближе подходил по кривизне к линии, радиус и длину которой требуется определить. Отмечают крайние точки касания шаблона и линии, определяют длину отрезка между точками касания и средний радиус кривизны отмеченного участка. Например, крайние точки касания криволинейного участка линии верхнего канта берца и шаблона 5 и 13. Следовательно, средний радиус кривизны данного участка будет равен  длина его равна 13 - 5 = 8 см. (Средний радиус кривизны можно также определить любым другим методом, известным из геометрии.) Найденные средние радиусы кривизны и точки пауз-перехватов отмечают на контрольном чертеже.

длина его равна 13 - 5 = 8 см. (Средний радиус кривизны можно также определить любым другим методом, известным из геометрии.) Найденные средние радиусы кривизны и точки пауз-перехватов отмечают на контрольном чертеже.

Установив способы обработки и геометрические характеристики каждой линии, а также количество возможных пауз-перехватов, приступают к определению величины коэффициента удельной трудоемкости и определению затрат машинного времени.

2. Определение коэффициентов удельной трудоемкости и машинного времени на строчку заготовок

Скорость выполнения машинных операций зависит от большого числа факторов, основными из которых являются:

конструктивные особенности машины;

длины обрабатываемых линий;

радиусы кривизны обрабатываемых линий;

количество и продолжительность пауз-перехватов, возникающих в процессе обработки изделий на машине и вызывающих кратковременное выключение машины и снижение скорости.

Для того чтобы установить степень влияния конструкции заготовки на ее трудоемкость, введен коэффициент удельной трудоемкости К. Он представляет собой отношение максимальной скорости подачи Vmax материала под исполнительный инструмент машины к фактической средней скорости подач Vп при обработке линии данной длины и формы:

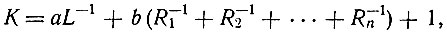

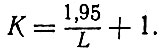

Пользуясь коэффициентом удельной трудоемкости, из числа факторов, влияющих на трудоемкость строчки, временно исключаем скорость вращения главного вала машины, проскальзывание изделия под прижимным устройством, частоту строчки и т. д. Однако изменение скорости вращения главного вала машины, числа стежков в 1 см строчки и другие факторы изменяют общие затраты машинного времени. Их влияние постоянно и учитывается оно при определении абсолютных затрат машинного времени. Коэффициент удельной трудоемкости прямых линий строчек зависит только от длины строчки. Зависимость имеет вид:

где а = 1,95.

Следовательно, уравнение связи между длиной прямолинейной строчки L и коэффициентом удельной трудоемкости будет иметь следующий вид:

Контуры сшиваемых деталей часто имеют сложную геометрическую форму, образуемую одной или несколькими линиями разной кривизны. Коэффициент удельной трудоемкости линий, имеющих сложную геометрическую форму, К находится в такой же зависимости от R, как и от длины строчки L:

где а = 1,95, b = 1,6.

Поэтому уравнение примет вид:

Общие затраты машинного времени на выполнение строчки зависят не только от длины и формы линии, но и от конструкции машины (скорости вращения главного вала), свойств соединяемых материалов, частоты строчки. Влияние всех этих факторов учитывается величиной Vmax.

Практически Vmax устанавливают, определяя время, нужное для прострачивания на швейной машине прямой строчки длиной не менее 40 см, так как начиная с этой длины и при ее дальнейшем увеличении Vn остается постоянной и равной Vmax.

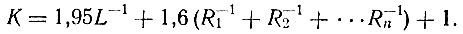

Если нет возможности непосредственно определить значение Vmax для данной машины, рекомендуется, при расчетах принимать значения Vmax, приведенные в табл. XII.8.

Таблица XII.8. Примерная максимальная скорость подачи изделия Vmax, см/с

Машинное время выполнения строчек любой длины и формы на каждом элементарном участке определяют по формуле

При выполнении строчек на узлах пространственной формы (например, настрачивание берцев полуботинка "конверт", сострачивание задних краев берцев, выполняемое после строчки канта в туфле "лодочка"), а также ответственных строчек, оказывающих значительное влияние на внешний вид заготовок (например, пристрачивание союзок, носочной части и т. д.), исполнитель снижает темп работы. Поэтому в приведенное выше уравнение следует ввести поправочный коэффициент φ, который имеет значения, приведенные ниже.

На узлах пространственной формы . . . . 2,1 На наружных деталях плоской формы . . . 1,4 На внутренних деталях . . . . . . . . . 1,0

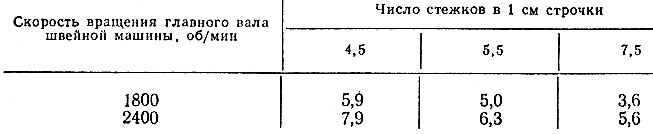

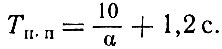

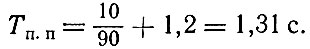

На трудоемкость выполнения швейных операций при сборке заготовок кроме рассмотренных выше факторов оказывает влияние количество и продолжительность пауз-перехватов, которые возникают при кратковременном выключении машины, связанном с резким изменением направления линий строчек. Время паузы-перехвата Тп.п, с, можно рассчитать по формуле

где α - угол пересечения линий строчки, град;

1,2 - время, затрачиваемое на подъем и опускание прижимного ролика, с.

Формула для определения затрат машинного времени при выполнении строчек имеет вид:

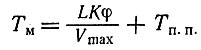

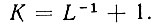

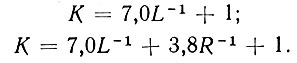

Для упрощения расчетов разработаны номограммы, с помощью которых можно быстро определить величины коэффициентов удельной трудоемкости. На рис. XII.6, а представлена номограмма для определения коэффициента удельной трудоемкости К для швейных операций. По шкале L отложены значения длины линий строчек, а по шкале R - радиусы кривизны строчки. Шкала для этих двух факторов принята логарифмическая, вследствие чего расстояния между соседними значениями при одинаковом интервале не равны. На шкале К даны значения коэффициентов удельной трудоемкости. Порядок пользования номограммой следующий. Накладывают линейку на точки, соответствующие значениям длины и радиуса кривизны на шкалах L и R. Точка пересечения линейки со шкалой К даст значение коэффициента удельной трудоемкости.

Рис. XII.6. Номограммы для определения коэффициентов удельной трудоемкости линий: а - строчки с одним радиусом кривизны;

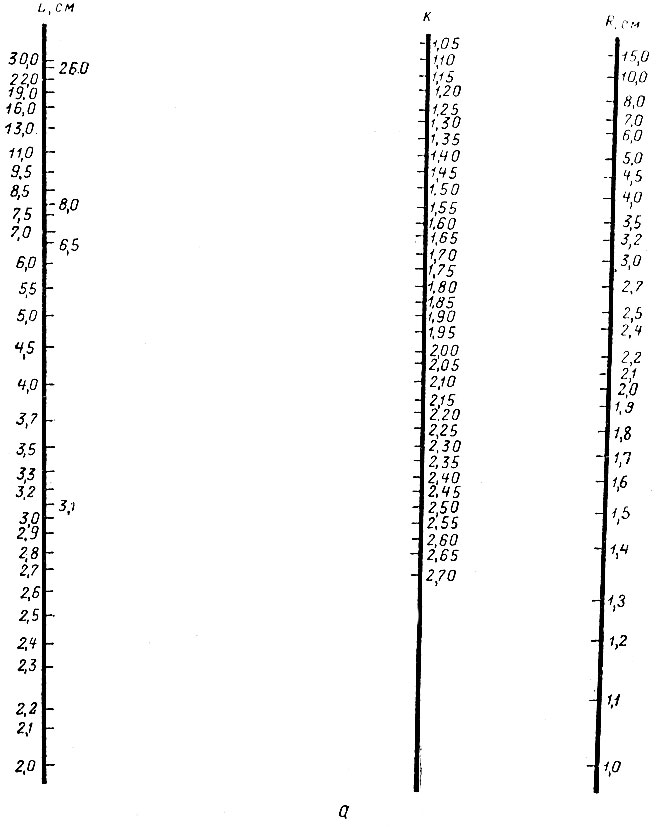

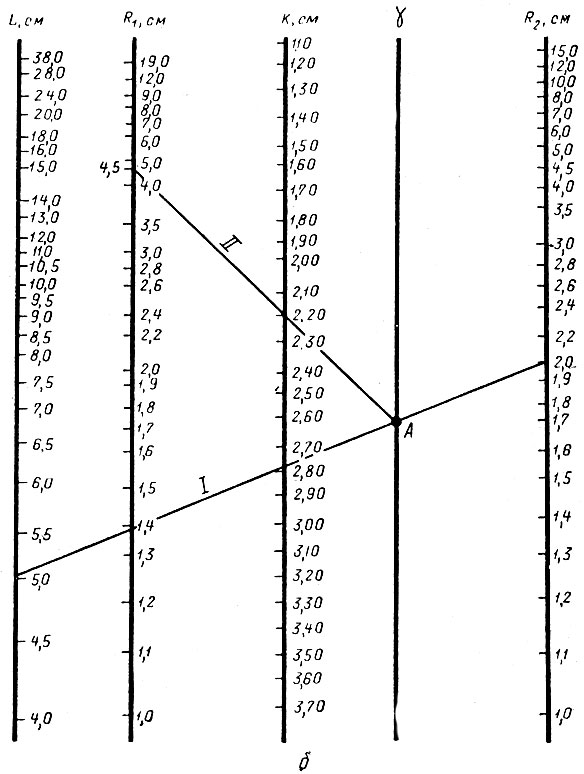

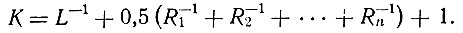

Для определения К для линий с двумя радиусами кривизны пользуются номограммой с пятью шкалами (L, R1, R2, К, γ), где шкала γ "немая" (рис. XII.6, б). Порядок пользования номограммой следующий: линейку совмещают с точками, соответствующими значениям длины и радиуса кривизны на шкалах L и R2, затем отмечают точку А пересечения линейки с "немой" шкалой γ (линия I). Точку А соединяют с точкой, соответствующей значению первого радиуса кривизны на шкале R1; на шкале К получают значения коэффициента удельной трудоемкости (линия II). Порядок пользования номограммой (рис. XII.6, в) указан на рисунке.

Рис. XII.6. б - строчки с двумя радиусами кривизны;

Рис. XII.6. в - строчки с тремя радиусами кривизны

3. Определение коэффициента удельной трудоемкости и затрат машинного времени на спускание краев деталей

Трудоемкость машинной обработки линии спуска также характеризуется коэффициентом удельной трудоемкости. Для прямых линий коэффициент удельной трудоемкости определяют по формуле

Для линий с одним и более радиусами кривизны - по формуле

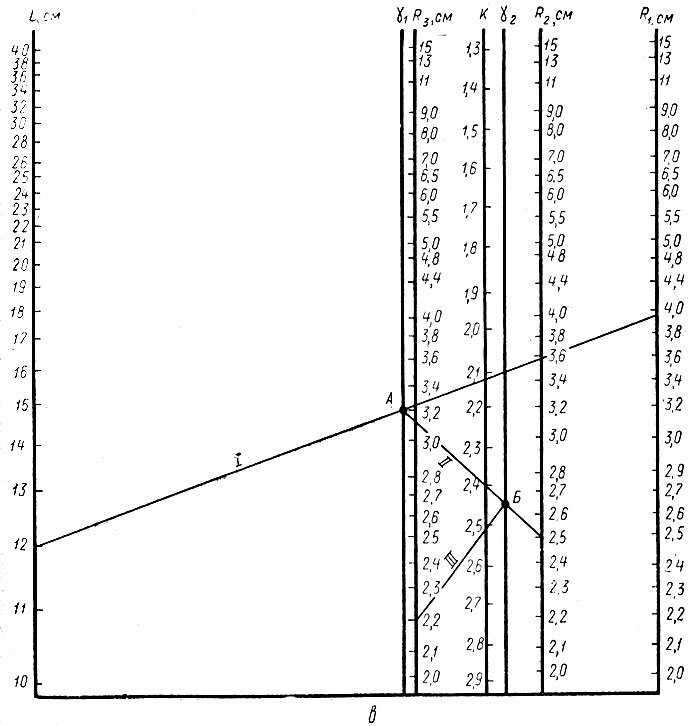

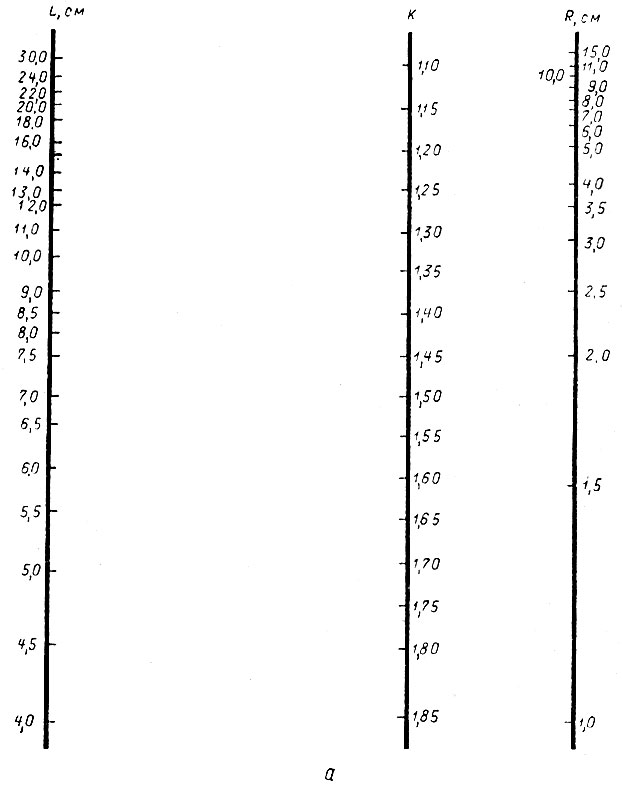

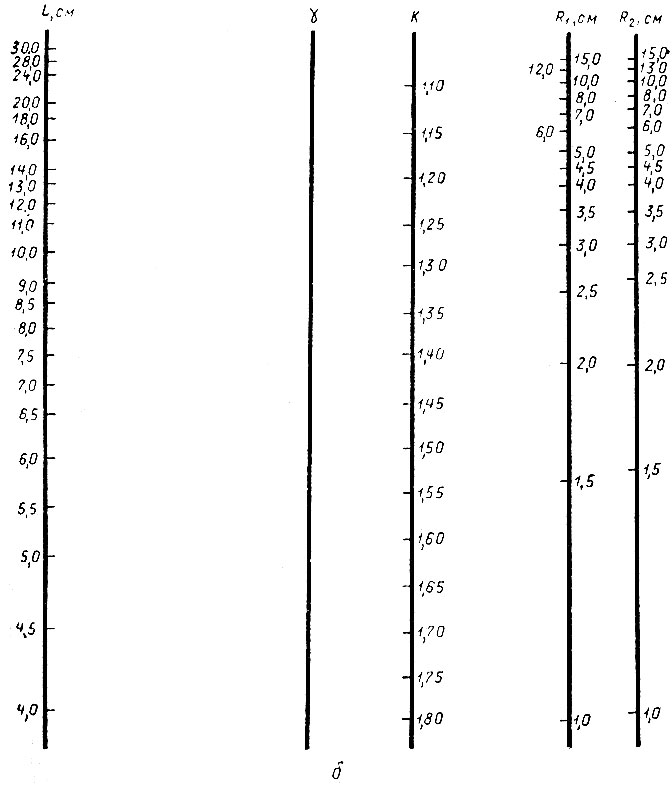

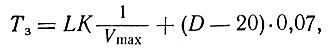

Для определения Кс можно воспользоваться номограммами, приведенными на рис. XII.7.

Рис. XII.7. Номограмма для определения коэффициента удельной трудоемкости спуска линий: а - с одним радиусом кривизны

Рис. XII.7. Номограмма для определения коэффициента удельной трудоемкости спуска линий: б - с двумя радиусами кривизны

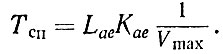

Машинное время выполнения спуска краев деталей Тсп, с, может быть рассчитано по формуле

где Vmax - максимальная скорость подачи материала, равная 15,2 см/с.

4. Определение коэффициента удельной трудоемкости и затрат машинного времени на загибку краев деталей

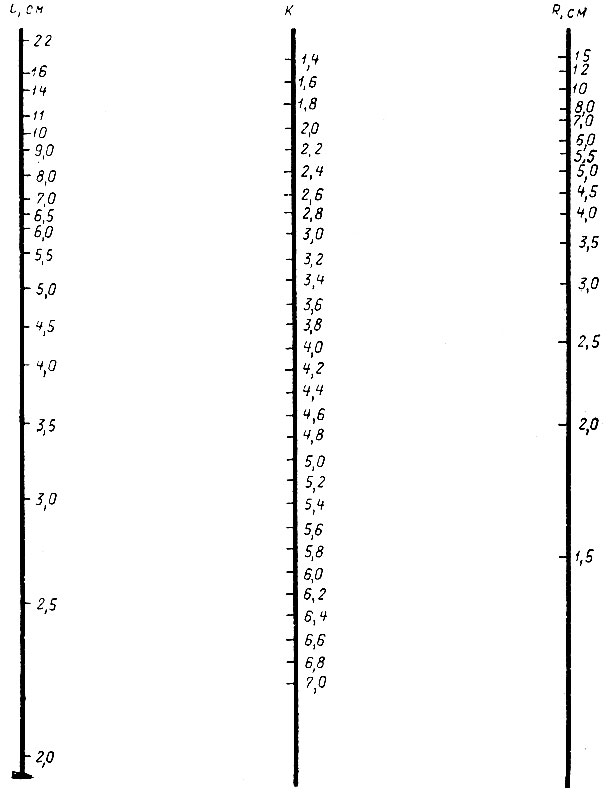

Коэффициенты удельной трудоемкости для загибки, выполняемой на машине, определяются по формулам

С увеличением жесткости материала время загибки увеличивается. Машинное время загибки Тз, с, с учетом жесткости материала можно определить по формуле

где Vmax - максимальная скорость подачи, равная 9,3 см/с;

D - жесткость материала при растяжении, кгс;

К - определяют, пользуясь номограммой, приведенной на рис. XII.8.

Рис. XII.8. Номограмма для определения коэффициента удельной трудоемкости загибки деталей с одним радиусом кривизны

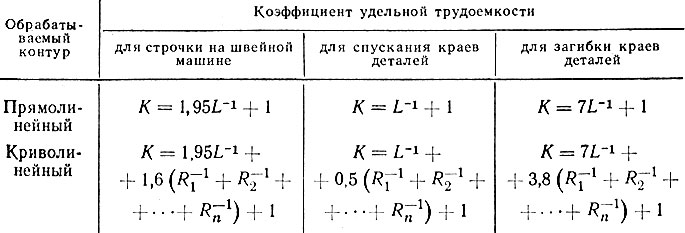

В табл. XII.9 приведены формулы для определения коэффициентов удельной трудоемкости для различных видов обработки.

Таблица XII.9. Формулы для расчета коэффициентов удельной трудоемкости при сшивании заготовки, спускании и загибке краев деталей

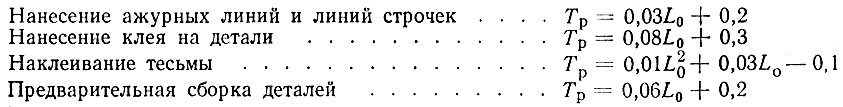

5. Определение затрат времени на выполнение ручных операций

В технологическом процессе сборки заготовок трудоемкие ручные операции составляют большую часть всех операций. К ним относятся: наметка ажурных линий и строчек на деталях заготовки, намазка клеем деталей перед загибкой краев и предварительной сборкой, предварительная сборка деталей, наклеивание тесьмы. Время выполнения этих операций может быть рассчитано по формулам, приведенным ниже.

L0 - длина обрабатываемой линии на детали заготовки среднего номера группы обуви;

Тр - время выполнения ручных приемов.

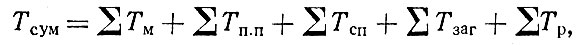

6. Определение суммарных затрат времени на сборку заготовок

Суммарные затраты времени на сборку заготовки Тсум, с, определяются по формуле

где  - суммарное машинное время на выполнение всех строчек заготовки, с;

- суммарное машинное время на выполнение всех строчек заготовки, с;

- суммарное время на выполнение всех пауз-перехватов при выполнении строчек, с;

- суммарное машинное время на выполнение спуска краев деталей, с;

- суммарное время на выполнение загибки краев деталей заготовки, с;

- суммарное время выполнения ручных приемов в процессе сборки заготовки, с.

В качестве примера выполним расчет затрат машинного времени на спускание и загибку краев деталей, строчку канта и настрачивание берцев на союзку полуботинка "конверт" (см. рис. XII.5, а).

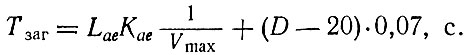

По линии ае берец спускают под загибку. Длина линии спуска Lae = 25 см. Время выполнения спуска Тсп определяют по уравнению

Радиусы кривизны линии спуска: R1 = 3,5 см, R2 = 1,6 см. Зная значения Lae, R1 и R2, по номограмме (см. рис. XII.7, б) определяем величину Кае = 1.3. Тогда Тсп = 2,14 с.

Примем, что передний край берца ef обрабатывается в обрезку. Время загибки верхнего канта берцев по линии ае рассчитываем по формуле

Длина Lae = 25 см; R1 = 3,5 см, R2 = 1,6 см. Предположим, что жесткость на растяжение материала, из которого изготовляется заготовка, D = 35 кгс.

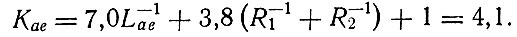

Коэффициент удельной трудоемкости Кае определяется по формуле

Тогда Тзаг = 12,25 с.

Определяем машинное время, затрачиваемое на строчку берца. Для прикрепления кожаной подкладки берца строчку выполняют по линии ав до закрепки. При этом возможны два варианта сборки берца с подкладкой.

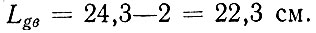

1. Подкладка пристрачивается к берцам до соединения задних краев берцев и подкладки. Строчку начинают или заканчивают на расстоянии ag = 1,5-2,0 см от точки а. Длина линии строчки

2. Подкладка пристрачивается к берцам после соединения задних краев берцев и подкладки. При расчете коэффициента удельной трудоемкости и затрат машинного времени за длину линии строчки принимают величину L = 2Lав.

Предположим, что в данном примере используется первый вариант сборки.

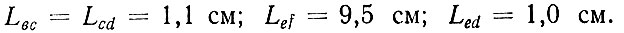

При прикреплении берца к союзке строчку сначала выполняют по линии ef, затем в точке е деталь поворачивают, выключив машину. После поворота прикрепляют берец по линии ed. В точке d машину выключают и поворачивают деталь для выполнения строчки по линии закрепки dc. В точке с машину снова выключают и выполняют поворот детали для продолжения строчки по линии cd. Время строчки определяют по каждому из выделенных элементарных участков отдельно, а затем суммируют.

Длину участков строчек определяют по чертежу: Lgв = 22,3 см;

Радиусы кривизны участков: R1 = 3,5 см; R2 = 1,6 см; R3 = 3,5 см.

Коэффициент удельной трудоемости для участков gв определяют по номограмме, приведенной на рис. XII.6, б: Kgв = 2,11; для участка ef - по номограмме, приведенной на рис. XII.6, а: Kef = 1,55. Коэффициент удельной трудоемкости для прямолинейных участков вс, cd и ed рассчитывают по формуле

Тогда Квс = Kcd = 2,77; Ked = 2,95.

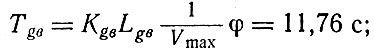

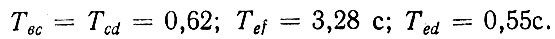

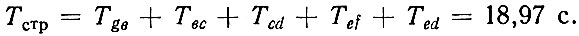

Если строчку выполняют на машине 34 кл. ПМЗ (число оборотов главного вала машины в минуту 2400) при частоте строчки 5,5 стежков/см, время выполнения строчек по элементарным участкам будет равно:

Суммарное время выполнения строчек по всем элементарным участкам равно:

Время, затрачиваемое на паузы-перехваты в точках е, d и с, определяют по уравнению

Так как величина угла пересечения линий во всех трех точках одинакова, то и время пауз-перехватов будет в этих точках также одинаковым:

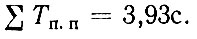

Суммарное время пауз-перехватов в трех точках равно:

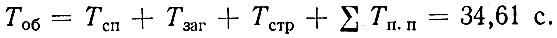

Общее машинное время выполнения спуска, загибки краев и строчки берца равно:

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"