Раздел XII. Технико-экономическая характеристика изделий из кожи

Работа XII.1. Определение материалоемкости обуви

Цель работы: освоить методику и технику определения расхода материала на запроектированную модель верха обуви.

Содержание работы.

1. Освоение работы с планиметром и определение цены деления планиметра.

2. Определение площади деталей.

3. Определение укладываемости деталей.

4. Определение нормы расхода материала.

5. Подсчет стоимости материала верха обуви для данного комплекта.

Пособия и инструменты: планиметр, миллиметровая бумага или лист ватмана, рейсшина, угольники, линейки, логарифмическая линейка.

Литература. Зыбин Ю. П. Технология обуви, М., Гизлегпром, 1955, стр. 6-63.

Прейскурант № 44-05 оптовых цен на кожевенные товары, изд. Бюро цен при Госплане СССР, 1960.

Шусторович М. Л., Зайцева П. С. Нормирование расхода основных обувных материалов, М., Гизлегпром, 1953.

Одним из факторов, определяющих рациональность конструкции обуви, является ее экономичность. В структуре себестоимости обуви стоимость основных и вспомогательных материалов составляет в среднем 76%. Поэтому затратам материалов при производстве обуви и их стоимости следует уделять особое внимание.

Количество затрачиваемого материала зависит от многих факторов; одним из основных факторов является укладываемость деталей. Коэффициент укладываемости отдельных деталей устанавливают графическим путем, т. е. построением модельной шкалы. В зависимости от величины коэффициента укладываемости решают вопрос о приемлемости деталей. Пригодность комплекта деталей определяют построением модельных шкал для каждой детали в отдельности. Коэффициент укладываемости У, %, представляет собой отношение площади деталей а, входящих в параллелограмм, к площади параллелограмма М, построенного по оптимальной системе прямолинейно-поступательного размещения данной детали

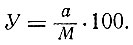

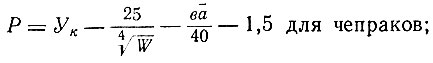

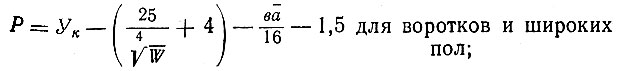

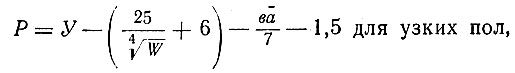

Экономичность запроектированной модели по расходу материала определяется расчетом теоретической нормы расхода, или степенью использования материала Р, %:

(XII.1)

(XII.1) (XII.2)

(XII.2) (XII.3)

(XII.3) (XII.4)

(XII.4)где У - коэффициент укладываемости, %;

- фактор площади;

А - средняя площадь раскраиваемых кож, дм2;

а ¯ - средневзвешенная площадь деталей в комплекте, дм2;

в - баллы (по ГОСТ на сортировку кож).

Имея данные о степени использования Р %, и зная площадь шаблонов  можно подсчитать теоретическую норму расхода материала N, дм2, по формуле

можно подсчитать теоретическую норму расхода материала N, дм2, по формуле

(XII.5)

(XII.5)1. Освоение работы с планиметром и определение цены деления планиметра

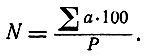

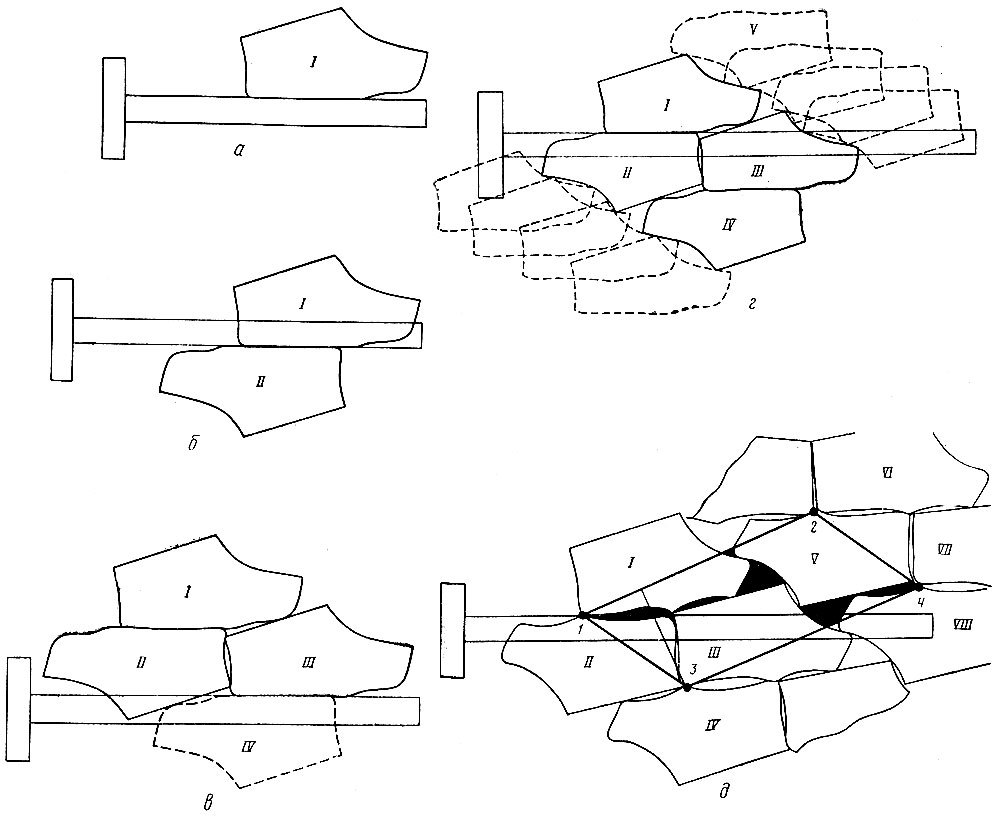

Площадь деталей измеряют полярным планиметром (рис. XII.1, а). Планиметр состоит из двух рычагов (обводного 1 и полюсного 2) и счетного механизма 3, расположенного на обводном рычаге. На одном конце полюсного рычага находится металлический цилиндр 4, в центре нижней части которого расположена игла, служащая для фиксации положения цилиндра. На другом конце рычага прикреплен отросток, оканчивающийся шариком. При соединении полюсного и обводного (рис. XII.1, б) рычагов отросток вкладывается в гнездо, находящееся на раме счетного механизма. На изогнутом конце обводного рычага закреплены обводной шпиль 5 и плоская ручка-гриф 6.

Рис. XII.1. Планиметр

Планиметры новейшей конструкции ПП-2к снабжены двумя счетными механизмами, один из которых находится на конце рычага, другой - посередине. Под шпилем обводного рычага расположено оптическое стекло с отметкой в центре в виде круга. При обводе центр круга должен совпадать с обмеряемой линией.

На верхней поверхности обводного рычага нанесены деления для настройки его на определенную длину. На конце свободного рычага расположен счетный механизм (рис. XII.1, в), который состоит из циферблата 7, счетного колеса 8 и неподвижной шкалы верньера 9.

Верхняя поверхность циферблата разделена на 10 равных частей, отмеченных цифрами от 0 до 9 (рис. XII.1, г). Сверху через центр циферблата проходит указатель-стрелка, оканчивающийся острием. Поверхность счетного колеса разделена на 100 равных частей и через каждые 10 делений пронумерована цифрами от 0 до 9. На верньере нанесено 10 делений. Каждое деление циферблата равно площади 1 дм2. Десятые и сотые доли квадратного дециметра отсчитывают на счетном колесе, тысячные - на шкале верньера.

Показания счетного механизма устанавливают следующим образом. По циферблату берут меньшую из цифр, между которыми остановилась стрелка. По счетному колесу берут меньшую из цифр, между которыми находится нулевой штрих верньера; получают десятые доли. От отмеченной цифры на счетном колесе отсчитывают количество черточек до нулевого штриха верньера; получают сотые доли. По верньеру отсчитывают деления от нулевого штриха до штриха, который полностью совпадает с одним из делений счетного колеса; получают тысячные доли.

Иногда указатель на циферблате находится очень близко к какой-либо цифре, и трудно сразу установить результат измерения. В таком случае необходимо ориентироваться по положению нулевой риски верньера относительно делений счетного колеса. Если нулевая риска верньера находится между цифрами 0 и 1 счетного колеса, то с циферблата записывают цифру, у которой стоит указатель. Если же нулевое деление верньера находится между цифрами 0 и 9 счетного колеса, то с циферблата записывают меньшую цифру.

На рис. XII.1, г приведен пример для записи показаний счетного механизма. Как видно на циферблате, указатель стоит между цифрами 5 и 6 счетного колеса 10; записывают меньшую цифру 5 (целые единицы), затем цифру 7, так как нулевая риска верньера 11 расположена по отношению к счетному колесу 12 между цифрами 7 и 8 (десятые доли), количество черточек по счетному колесу от записанной цифры 7 до нулевой риски верньера - 5 (сотые доли). На верньере, считая от нулевого штриха, шестая черточка совпадает с делением на счетном колесе. Записывают цифру 6 (тысячные доли). В результате получают число 5,756.

Так как при обмере отдельные планиметры дают небольшие отклонения от фактической площади обмеряемой детали, то каждым планиметром производят контрольное измерение, на основе которого устанавливают поправочный коэффициент - цену деления планиметра.

Цену деления находят с помощью металлической линейки, приложенной к планиметру. На нижней стороне одного конца линейки находится тонкая игла для закрепления ее в нужном положении. На верхней поверхности линейки на расстоянии 56,5 мм от иглы имеется небольшое гнездо, а на конце линейки - риска.

Чтобы установить линейку в нужном положении, на листе бумаги проводят прямую. На нее укладывают линейку, вдавливая иглу в какую-нибудь точку на линии. Риска линейки должна также совпадать с линией.

Обводной рычаг планиметра устанавливают слева или справа от линейки; шпиль рычага 5 вставляют в гнезда линейки. После установки планиметра записывают показания счетного механизма. С помощью обводного шпиля обводят линейку по кругу по ходу часовой стрелки до тех пор, пока риска на контрольной линейке не совпадет полностью с линией на бумаге. Затем записывают показания счетного механизма. Разница между показаниями счетного механизма до обвода круга и после должна быть равна 1 дм2. После двукратного обвода круга по часовой стрелке перемещают обводной рычаг вправо от контрольной линейки и обводят два круга против часовой стрелки, записывая каждый раз разницу в отсчетах. Полученные показатели четырех измерений складывают и сумму делят на 4, получая средний показатель. Для определения цены деления планиметра единицу делят на полученный средний показатель. Для определения площади любой детали величину, полученную при измерении, умножают на полученный показатель цены деления.

2. Определение площади деталей

К столу или чертежной доске прикрепляют кнопками чистый лист бумаги ватмана размером не менее 60×60 см. Рабочая поверхность стола или доски должна быть горизонтальной, ровной и гладкой. В средней части листа проводят две взаимно перпендикулярные линии. Приблизительно в середину подлежащей измерению детали вкалывают кнопку и вместе с деталью прикрепляют ее к листу в точке пересечения проведенных линий. На бумагу устанавливают планиметр так, чтобы при обводе деталей между обоими рычагами не было очень больших тупых или очень малых острых углов и чтобы счетное колесо не набегало на деталь.

После установки планиметра производят пробное измерение детали с тем, чтобы выяснить, удобно ли она расположена. Если в процессе пробного измерения обнаружено, что углы, образуемые рычагами, получаются слишком острыми или слишком тупыми, то деталь поворачивают вокруг своей оси так, чтобы при обводе были соблюдены указанные выше требования.

После окончательной установки Детали аккуратно очерчивают ее контур остро отточенным карандашом. На детали штрихом отмечают точку начала измерения. При измерении обводной шпиль планиметра устанавливают точно на отмеченном штрихе и записывают показания счетного механизма. Устанавливать счетный механизм планиметра перед измерением на нулевые деления не рекомендуется, так как счетное колесо может отойти на одно-два деления, это может остаться незамеченным и привести к искажению результатов измерения. Обводить деталь надо по ходу часовой стрелки, равномерно. Обвод продолжают вокруг деталей до тех пор, пока обводной шпиль не коснется штриха. Показания счетного механизма записывают и из полученной величины вычитают показания до обвода. Полученная разница покажет величину площади детали. Измерение производят три раза и каждый раз записывают площадь детали. Результаты трех измерений должны колебаться между собой незначительно и не превышать трех тысячных делений. Полученные три числа складывают, их сумму делят на три и тем самым находят среднеарифметическую площадь детали, зафиксированную планиметром. Полученную величину умножают на цену деления данного планиметра и получают фактическую площадь детали.

Большие детали (например, голенища сапог), длина и ширина которых превышает 240 мм, измеряют по частям и результаты суммируют.

3. Определение укладываемости деталей

Все детали, входящие в комплект, размещают параллельными рядами, по системе параллелограмма, без перекосов, так, чтобы детали соприкасались друг с другом наибольшим количеством точек и чтобы количество межмодельных отходов было минимальным. Иногда раскладка бывает наилучшей, когда детали расположены с поворотом одна по отношению к другой. В других случаях раскладка производится параллельными рядами без поворота. Детали раскладывают на чистом листе бумаги. Детали для раскладки должны быть вырезаны из плотной бумаги или тонкого картона.

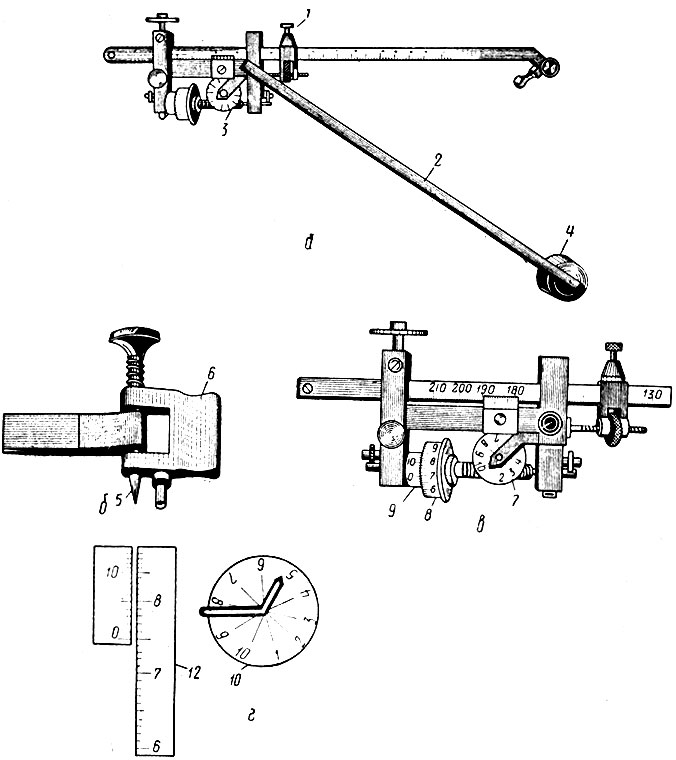

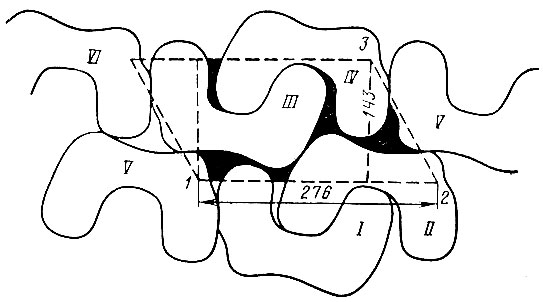

Для построения параллелограмма при раскладке деталей без поворота (рис. XII.2) вырезанную деталь укладывают посередине листа ватмана так, чтобы она касалась рейсшины двумя какими-либо точками. Закрепив деталь в таком положении, обводят ее остро отточенным карандашом. Выпуклую деталь, например носочную часть, которая не может касаться рейсшины в двух точках, кладут под рейсшину, наносят на нее прямую линию и очерчивают карандашом.

Рис. XII.2. Схема построения параллелограмма при раскладке деталей без поворота

Затем деталь передвигают и устанавливают в положении, при котором она касалась бы первого контура наибольшим количеством точек и была бы параллельна этому контуру, т. е. касалась рейсшины прямой линией, нанесенной на деталь при первой установке, и снова очерчивают ее. Таким же образом устанавливают и очерчивают деталь в следующем положении. Деталь передвигают по такому направлению, которое как бы являлось продолжением направления, полученного при предыдущих установках детали, т. е. перемещалась поступательно, и чтобы она была установлена без перекосов и касалась очерченных деталей наибольшим количеством точек. Последующие установки детали выполняют по тому же принципу.

На полученных контурах отмечают одинаковые точки (например, углы). Если деталь не имеет углов, на ней в любом месте делают засечки, которые переносят на бумагу при обводе. Намеченные на деталях исходные точки (или засечки) соединяют прямыми линиями и получают геометрическую фигуру (параллелограмм). Из рис. XII.2 видно, что площадь вычерченного параллелограмма составляют площади двух деталей и площадь отходов (часть материала, расположенного между деталями). Измерив основание и высоту параллелограмма, определяют его площадь, характеризующую данную систему укладки, и записывают эту величину. Повторяют размещение еще раз по описанному выше способу, но стремясь найти лучшее расположение деталей и получить меньший по площади параллелограмм. Таким образом делают три-четыре размещения, определяя для них площади параллелограмма. Параллелограмм с наименьшей площадью будет оптимальным. Способ размещения, при котором получен оптимальный параллелограмм, принимается как наилучший для раскроя, площадь же оптимального параллелограмма используют для определения модельной шкалы и предварительного установления норм расхода материала для разработанной модели обуви.

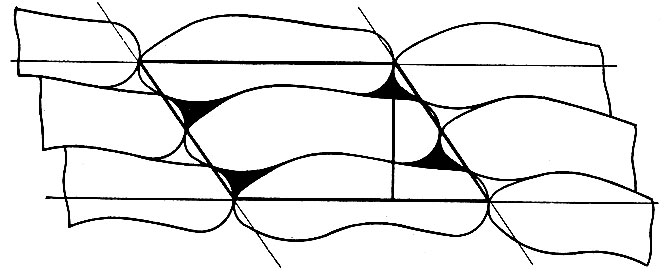

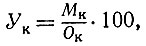

Для построения параллелограмма при раскладке деталей с поворотом деталь располагают посередине листа бумаги и очерчивают ее. Это будет первое положение детали. Для получения второго положения деталь поворачивают под углом к первому контуру, например под углом 180°, и располагают по отношению к ней так, чтобы она с ней соприкасалась наибольшим количеством точек. Деталь должна быть расположена без перекосов, т. е. касаться рейсшины теми же точками, что и при первой зарисовке. Уложенную таким образом деталь очерчивают. Получают второе положение детали (рис. XII.3, а, б). Укладка детали в положении III должна быть такой же, как и в I. Деталь укладывают так, чтобы она наиболее плотно соприкасалась без перекосов с контурами, полученными при положениях I и II. При этом надо учитывать, что поступательно будет перемещаться не деталь, а гнездо, состоящее в данном случае из двух деталей. Поэтому при размещении деталей нужно предусмотреть место для всего гнезда.

Рис. XII.3. Схема построения параллелограмма при раскладке деталей с поворотом

Выше было указано, что для построения параллелограмма нужна раскладка минимум трех деталей (для получения двух точек основания и точки высоты параллелограмма). Имея дело с гнездами, нужно разметить четыре гнезда для получения параллелограмма или ограничиться размещением пяти одноименных деталей для определения высоты и основания параллелограмма.

Очертив деталь в положении III, поворачивают ее снова на угол 180° и укладывают вплотную к контуру; при этом она будет расположена по отношению к последнему точно так же, как и контур II по отношению к контуру I (рис. XII.3, в). Зафиксировав положение IV, устанавливают деталь в положение V. При этом ее можно или повернуть, заставив соприкасаться с контурами II и IV, или расположить не поворачивая (рис. XII.3, г). Если начертить деталь и в положении VI (рис. XII.3, д), то можно получить три гнезда, которые вполне определят систему и плотность ее размещения. Отметив одноименные точки на трех гнездах, соединяют две из них, например 1 и 2. Опустив затем перпендикуляр из точки 3 на линию 1-2, определяют площадь параллелограмма, характеризующую данное размещение. Для наглядного представления о параллельно-поступательном перемещении гнезда необходимо получить контуры детали в положениях VII и VIII. Соединив точки 1, 2, 3, 4, получим параллелограмм.

На рис. XII.4 показано построение параллелограмма для союзки.

Рис. XII.4. Схема построения параллелограмма для союзки

Далее поступают так же, как и в первом случае, т. е. делают еще несколько построений, стремясь найти наиболее плотное размещение.

Иногда можно в одно гнездо включить правую и левую детали - детали, одинаковые по размерам, но разных номеров, и разные детали модели. При этом построение параллелограмма в принципе остается таким же.

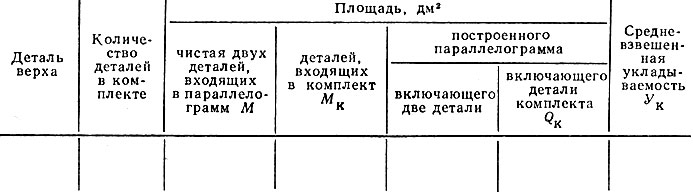

Выразив площади деталей а в квадратных дециметрах и разделив площади союзок, берцев и других деталей на площади построенных на них параллелограммов, определяют коэффициент укладываемости У деталей. Площадь образованного параллелограмма называют модельной шкалой. Детали верха обуви, входящие в заготовку, составляют комплект. Для количественной характеристики укладываемости комплекта моделей в целом служит средневзвешенная укладываемости Ук, %, с учетом удельных значений площадей деталей и их количества в комплекте деталей верха, определяемая по формуле

где Мк - суммарная площадь комплекта;

Ок - суммарная площадь соответствующих оптимальных параллелограммов.

Результаты измерения площадей деталей комплекта и параллелограммов заносят в таблицу, форма которой приведена ниже (табл. XII.1).

Таблица XII.1. Результаты измерения площадей деталей комплекта и параллелограммов

Модельные шкалы для широкого ассортимента хромовой обуви показывают, что средневзвешенная укладываемость Ук для верха колеблется в пределах 90,4-94,65% с наихудшими показателями для туфель, несколько лучшими для полуботинок и наилучшими для ботинок.

Укладываемость для жесткого пласта задников составляет 97%, для подошв мужской и мальчиковой обуви 95-96%, для подошв женской обуви 92,5%, одинарных задников 91%.

4. Определение нормы расхода материала

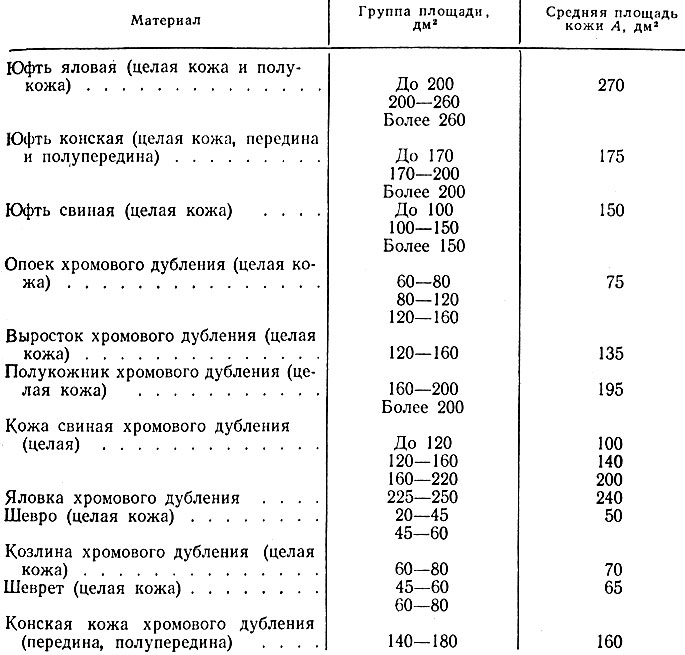

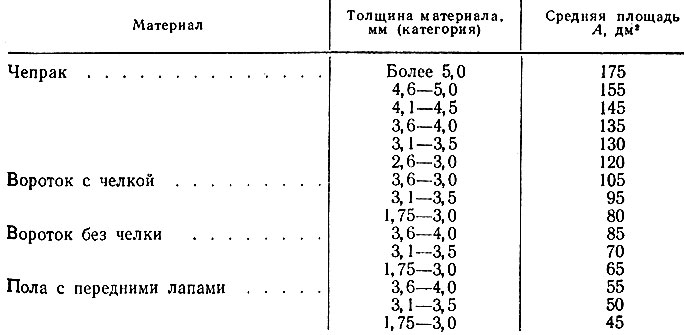

Критерием для суждения об экономичности модели обуви относительно расхода материала верха и низа является норма его использования, которая теоретически определяется по формуле (XII.5). Для подсчета степени использования материалов обуви, %, соответственно пользуются формулами (XII.1-XII.4). В зависимости от назначения запроектированной модели обуви подбирают материал верха и низа определенной площади в соответствии с данными табл. XII.2 и XII.3.

Таблица XII.2. Площади материалов, используемых для верха обуви

Таблица XII.3. Площади материалов, используемых для низа обуви

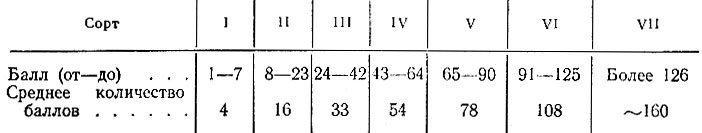

Для теоретического расчета степени использования материала, %, условно задаются определенным сортом материала.

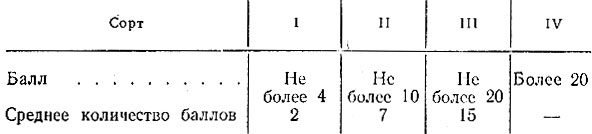

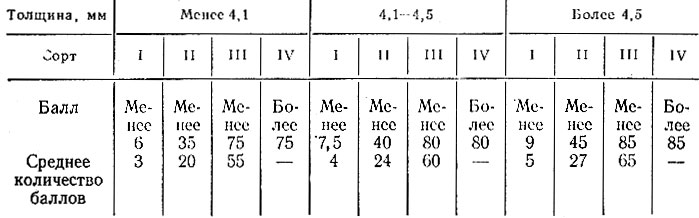

Материал каждого сорта оценивается определенным количеством баллов. Оценка кожи хромового дубления для верха обуви приведена в табл. XII.4, обувной яловой и конской юфти - в табл. XII.5.

Таблица XII.4. Оценка кожи хромового дубления для верха обуви, баллы

Таблица XII.5. Оценка обувной яловой и конской юфти для верха обуви, баллы

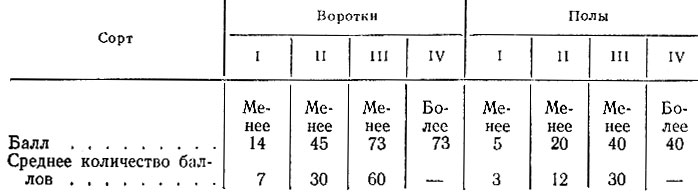

Оценка чепраков и сходов приведена соответственно в табл. XII.6 и XII.7.

Таблица XII.6. Оценка чепраков, баллы

Таблица XII.7. Оценка сходов, баллы

5. Подсчет стоимости материала верха обуви для данного комплекта

Определив норму расхода материала верха обуви на комплект по прейскуранту № 44-05 оптовых цен на кожевенные товары, определяют стоимость материала, нужного для изготовления запроектированной модели.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"