Работа Х.2. Проектирование монолитных формованных резиновых каблуков, полукаблуков и набоек

Цель работы: освоить методику проектирования каблуков, полукаблуков и набоек.

Содержание работы.

1. Расчет припусков и построение внутреннего контура каблука.

2. Построение наружного контура каблука.

3. Вычисление длины каблука и выбор радиуса его фронта.

4. Расчет высоты каблука и построение профиля его продольного сечения.

5. Построение чертежа внутренних полостей для облегчения каблука.

6. Построение чертежа гвоздевого куста для прикрепления каблуков и полукаблуков снаружи.

7. Построение контура набоечной поверхности каблука и полукаблука.

Построение рисунка на ходовой поверхности каблуков и полукаблуков.

Пособия и инструменты: чертежи формованных каблуков, полукаблуков и набоек, развертка следа колодки, угольники, линейки, лекала, циркули, чертежная доска, бумага ватман.

Литература. Справочник обувщика, т. 1, М., "Легкая индустрия", 1967, стр. 112.

ГОСТ 179-61 "Обувь механического производства, технические требования", М., "Стандарты", 1968.

Методы построения чертежей деталей низа из листовых материалов не всегда приемлемы для проектирования формованных резиновых деталей. При проектировании формованных деталей необходимо так оформлять чертежи, чтобы по ним можно было разработать чертежи пресс-форм для изготовления формованных деталей.

Исходными данными для проектирования формованных резиновых деталей являются:

техническое задание на проектирование детали, в котором указывается назначение детали, вид материала, технологические условия прикрепления детали к обуви;

шаблон развертки следа колодки исходного номера обуви данного фасона;

технологическое описание конструкции обуви;

физико-механические свойства материала верха обуви, стельки и коэффициенты их упрессовки при формовании.

1. Расчет припусков и построение внутреннего контура каблука

В основу проектирования берут развертку следа колодки (стельку). На проверенный эталон развертки следа колодки наносят ось следа.

На листе бумаги проводят вертикальную линию, с которой совмещают ось условной развертки следа, и остро отточенным карандашом обводят контур стельки.

От наиболее выпуклой точки пяточной части а вниз по оси откладывают отрезок S, равный величине сдвига стельки в пяточной части (рис. Х.6, а):

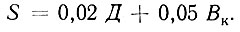

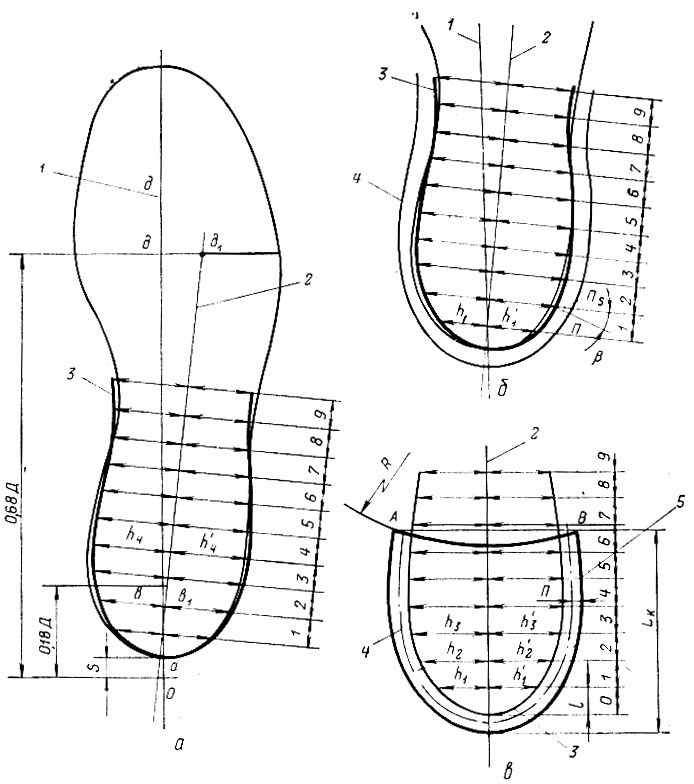

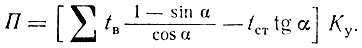

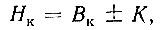

Рис. Х.6. Схема построения контуров верхней поверхности каблука: а - симметричной пяточной части развертки следа; б - внутреннего контура каблука; в - наружного контура каблука; 1 - ось следа колодки; 2 - ось симметрии пяточной части; 3 - симметричный контур пяточной части развертки; 4 - внутренний контур каблука; 5 - наружный контур каблука

От точки О вверх по оси откладывают расстояния: до центра пятки 0,18 Д и до середины пучков 0,68 Д.

Для проведения оси симметрии пяточной части развертки следа колодки ширину стельки в сечении 0,18 Д делят пополам, а в сечении 0,68 Д от наружного края контура отмечают точку на расстоянии 0,5 ширины в сечении 0,18 Д. Через полученные точки в1 и д1 проводят ось симметрии пяточной части развертки.

При использовании стельки, построенной радиусографическим методом, эта часть работы почти отпадает.

Затем через каждые 10 мм проводят линии, перпендикулярные оси симметрии пяточной части развертки следа колодки, начиная от закругления пяточной части. От оси симметрии пяточной части вправо и влево откладывают равные отрезки на линиях, проведенных через каждые 10 мм. Величины отрезков равны половине ширины пяточной части развертки следа колодки:  Полученные точки с помощью лекал соединяют плавной кривой и получают симметричный контур. Для получения внутреннего контура каблука (соответствующего контуру развертки следа обуви после формования) нужно определить припуски на толщину материалов с учетом их упрессовки при формовании.

Полученные точки с помощью лекал соединяют плавной кривой и получают симметричный контур. Для получения внутреннего контура каблука (соответствующего контуру развертки следа обуви после формования) нужно определить припуски на толщину материалов с учетом их упрессовки при формовании.

Величина припуска по горизонтали может быть определена по формуле

Припуск ПS по сечениям с учетом характера кривизны контура определяют отношением величин припуска П и углов β, образованных отрезками поперечных сечений и перпендикуляром к линии контура симметричной пяточной части в каждом данном сечении (рис. Х.6, б):

Полученные точки соединяют плавной кривой, которая будет внутренним контуром каблука.

2. Построение наружного контура каблука

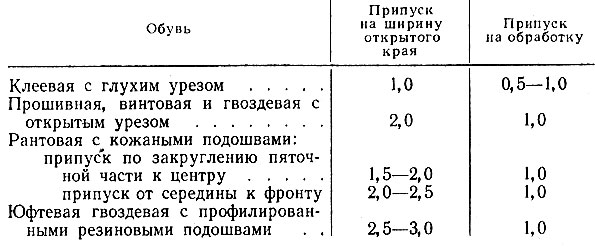

Для построения наружного контура каблука надо установить припуски на ширину открытого края каблука в готовой обуви и средний припуск на его обработку по контуру. Величина припуска на ширину открытого края каблука и его обработку по контуру зависит от метода крепления обуви и материала подошвы.

В табл. Х.4 приведены рекомендуемые припуски.

Таблица Х.4. Припуски на ширину открытого края и обработку каблука, мм

Отрезки, равные суммарным припускам П, откладывают перпендикулярно внутреннему контуру каблука (рис. Х.6, в).

Полученные точки соединяют с помощью лекал плавной кривой и получают наружный контур верхней поверхности каблука.

Проектирование каблуков можно выполнять и по контуру пяточной части подошвы. При этом указанные выше построения сводятся к получению наружного контура каблука, симметричного относительно оси каблука. Наружный контур каблука при этом определяется приближенно с учетом припуска на последующую обработку подошвы и на открытый край.

3. Вычисление длины каблука и выбор радиуса его фронта

Длина каблука LK в большинстве случаев принимается равной 1/4 длины подошвы плюс 10-15 мм. Если каблук проектируется со скосом, то длина его верхней поверхности увеличивается на 10 мм, а нижней уменьшается на 5 мм. Отрезок, равный длине каблука, откладывают на чертеже по оси симметрии от закругления пяточной части. Проводят вспомогательную линию АВ, которая определяет положение крайних точек бокового контура каблука, соединяемых радиусом (см. рис. Х.6, в).

Радиус фронта каблука R зависит от вида и рода обуви. Кроме того, характер линии фронта каблука определяют с учетом эстетических соображений. Практически при проектировании радиус фронта каблука принимается равным для обуви мужской юфтевой, мм: 100; мужской хромовой - 90; женской, мальчиковой, девичьей и школьной - 80; детской - 75.

4. Расчет высоты каблука и построение профиля его продольного сечения

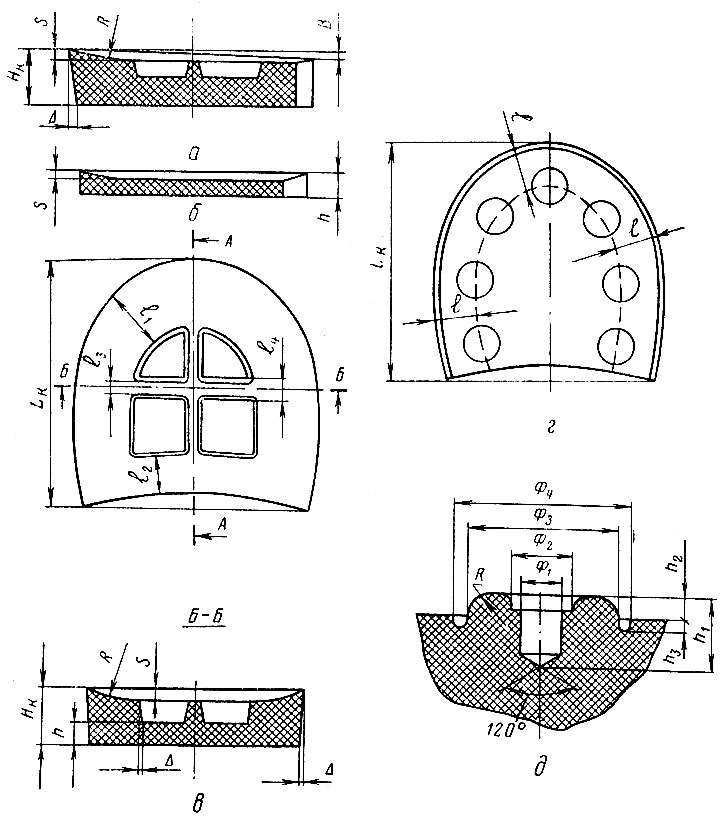

Высота каблука Нк зависит от конструкции обуви. Высоту определяют по формуле

где Вк - высота приподнятости пяточной части колодки, мм;

К - поправочный коэффициент, равный 0-2 мм.

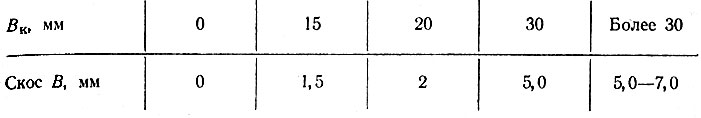

Уменьшение толщины каблука к переду по верхнему краю (скос каблука) зависит от высоты приподнятости пяточной части колодки Вк (рис. Х.7, а). В табл. Х.5 приведены рекомендуемые скосы каблука в зависимости от Вк.

Рис. Х.7. Схема проектирования верхней и нижней поверхностей каблука, полукаблука и набойки

Таблица Х.5. Рекомендуемые скосы каблука в зависимости от Вк

Высоту полукаблуков h обычно принимают равной 7-8 мм (рис. Х.7, б). Ее устанавливают исходя из общей высоты каблука с учетом высоты его кожаной части.

При проектировании профиля верхней поверхности каблука величины радиуса R и стрелы прогиба S устанавливают в зависимости от рода, вида обуви и метода крепления. Значения R колеблются от 35 до 109 мм, значения S - от 3 до 9 мм.

В полукаблуках и набойках углубление верхней поверхности для лучшего прилегания их по контуру кожаной части сборного каблука принимается равным 1 мм.

5. Построение чертежа внутренних полостей для облегчения каблука

Для облегчения каблуков проектируют внутренние полости, которые располагают в центральной части каблука. При определении длины и ширины полостей для облегчения каблука надо учитывать расположение каблучных гвоздей, прикрепляющих каблук к обуви. Каблучные гвозди не должны попадать в эти полости. Согласно технологическим нормативам, каблучные гвозди должны отстоять от края стельки на 4-7 мм. При построении полостей для облегчения каблука проверяют линию прохождения гвоздей.

Полости для облегчения каблука следует располагать на расстоянии l1 = 20-24 мм от наружного контура каблука и на расстоянии l2 = 7-10 мм от фронта каблука при отсутствии центрального гвоздя по фронту и расстоянии 10-15 мм при его наличии (рис. Х.7, в). Полученную полость разделяют перегородками на несколько ячеек. Толщина перегородок l3 = 4-5 мм. Глубину полостей согласуют с общей высотой каблука таким образом, чтобы остающаяся с ходовой поверхности каблука толщина h была не менее 8 мм для мужской и женской обуви и 6 мм для обуви остальных родов. Во всех полостях для облегчения каблука должна быть предусмотрена небольшая конусность, предназначенная для лучшего извлечения каблуков из пресс-форм. Поэтому размеры ячеек в нижней части уменьшают на 1 мм по сравнению с размерами верхней части.

6. Построение чертежа гвоздевого куста для прикрепления каблуков и полукаблуков снаружи

Применение наружного крепления каблуков связано с повышенными требованиями к их прочности. Количество гвоздевых отверстий в зависимости от размера обуви колеблется от 7 до 13. Расстояние гвоздевых отверстий от наружного контура l (рис. Х.7, г) должно быть таким, чтобы острие гвоздя было загнуто на расстоянии 4-7 мм от его краев. Для предохранения шляпки гвоздя от быстрого истирания в процессе носки обуви предусматривается ее утопание в теле каблука (рис. Х.7, д). Шляпка гвоздя должна упираться в основание гнезда (отверстия). Величина гвоздевого углубления равна 1/4 высоты каблука Нк.

Форма гвоздевых отверстий зависит от формы применяемых гвоздей. Построение чертежа гвоздевого куста для прикрепления полукаблуков и набоек производят так же, как и для прикрепления каблуков.

7. Построение контура набоечной поверхности каблука и полукаблука

Контур набоечной поверхности низких каблуков (высотой менее 25 мм) уменьшают по сравнению с контуром верхней поверхности на величину Δ, равную 0,5-1,0 мм (см. рис. Х.7, а-в) по всему периметру, кроме фронта, т. е. боковая поверхность каблуков имеет конусность для облегчения извлечения их, из пресс-форм. Контуры нижней и верхней поверхностей полукаблуков проектируются равными.

8. Построение рисунка на ходовой поверхности каблуков и полукаблуков

Обычно на ходовую поверхность каблуков и полукаблуков наносят рисунки. Их цель - обеспечить сопротивление скольжению при ходьбе. Высота выступающих частей рисунков принимается равной не более 1 мм. Расположение рисунка на ходовой поверхности должно сочетаться с расположением гвоздевых отверстий и с центрированием их при прикреплении каблуков к обуви.

На всех каблуках и полукаблуках по закруглению пяточной части рекомендуется делать подковки различной конструкции высотой не менее 1-2 мм.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"