Эксплуатация воздушных компрессоров и воздухопроводов

Настоящие правила эксплуатации воздушных компрессоров и воздухопроводов составлены в сокращенном "виде по "Правилам устройства и безопасной эксплуатации воздушных компрессоров и воздухопроводов", утвержденных Постановлением Секретариата ВЦСПС 22 июня 1963 г. Из этих правил, обязательных для всех министерств и ведомств СССР, приводятся в сокращенном виде правила безопасного обслуживания и содержания стационарных Компрессорных установок.

Помещение компрессорной станции. К территории компрессорной станции и ко всем ее сооружениям должны быть устроены подъезды с дорожным покрытием шириною не менее 3,5 м. Температура в помещении станции должна быть в пределах от 15 до 30° С. Отопление здания должно быть центральное. Высота помещения должна быть не менее 4 м; должны быть предусмотрены помещения для раздевания и хранения спецодежды, санузел, умывальник, душ.

Помещение должно быть оборудовано грузоподъемными устройствами для выполнения монтажных и ремонтных работ. В помещении компрессорной должен быть установлен телефон. Все компрессоры производительностью свыше 20 м3/мин и их двигатели должны устанавливаться в отдельно расположенных от производства одноэтажных несгораемых зданиях с огнестойкими без чердачных перекрытий и трудносгораемыми перегородками.

Отдельные компрессоры производительностью 20 м3/мин и менее допускается размещать в пристройках к производственному зданию с надежным изолированием от него глухой несгораемой стеной. В случаях, когда по производственным условиям не представляется возможным разместить компрессорную установку в пристройке, с разрешения технической инспекции профсоюзов допускается устанавливать компрессор внутри одноэтажного производственного здания у наружных стен. Он должен быть изолирован от остальной части здания глухими брандмауэрами.

Отдельные компрессоры производительностью до 10 м3/мин и давлением воздуха до 8 кГ/см2 с особого разрешения технической инспекции профсоюзов могут устанавливаться в нижних этажах многоэтажных производственных зданий (не под бытовыми, конторскими и другими подобными помещениями) при наличии достаточной расчетной прочности перекрытий, обеспечивающих невозможность их разрушения в случае аварии. Они должны быть отделены от производственных участков глухими несгораемыми стенами.

Арматура и контрольно-измерительные приборы. Все компрессорные установки должны быть снабжены следующей арматурой и контрольно-измерительными приборами:

а) манометрами и предохранительными клапанами на компрессорах, холодильниках и воздухосборниках;

б) термометрами или термопарами для указания температуры сжатого воздуха на каждой ступени компрессора, после промежуточного и концевого холодильника;

в) контактными приборами, тепловыми реле для сигнализации и автоматического отключения компрессора при повышении давления и температуры сжатого воздуха, сверх допустимых норм, а также при прекращении поступления охлаждающей воды;

г) манометрами и термометрами для измерения давления и температуры масла.

При работе нескольких компрессоров в общую сеть на воздухопроводе для каждого из них должны быть установлены обратный клапан и перекрывающая задвижка или вентиль.

Манометры должны быть снабжены трехходовыми кранами и проверены, запломбированы или заклеймены.

Проверка манометров и их пломбирование или клеймение должны производиться ежегодно, а также каждый раз после производственного ремонта. Кроме этого, не реже одного раза в 6 мес. должна производиться дополнительная проверка рабочих манометров контрольным с записью результатов этих проверок в журнал.

Манометры должны выбираться с такой шкалой, чтобы при рабочем давлении стрелка его находилась в средней трети шкалы. На циферблате манометра должна быть нанесена красная черта или укреплена снаружи манометра металлическая пластинка, окрашенная в красный цвет и плотно прилегающая к стеклу манометра, по делению, соответствующему высшему допускаемому рабочему давлению.

Манометры, устанавливаемые на высоте 3-5 м от уровня наблюдения за ними, должны быть диаметром не менее 200 мм.

Каждый предохранительный клапан должен быть снабжен приспособлением для принудительного открытия во время работы компрессорной установки.

Смазка компрессоров. Для смазки компрессора должны применяться специальные масла, соответствующие инструкции завода-изготовителя и ГОСТу.

Марки масел, применяемых для смазки компрессоров, приведены в приложении 6.

Условия эксплуатации масляного оборудования компрессоров приведены ниже.

Каждая поступившая на предприятие партия компрессорного масла должна иметь заводской паспорт-сертификат с указанием в нем физико-химических свойств масла. Перед применением масло каждой емкости этой партии должно быть проверено лабораторным анализом на соответствие его ГОСТу и заводской инструкции. Разница между температурой вспышки масла и температурой сжатого воздуха должна быть не менее 75 град.

Масло, идущее на смазку цилиндров компрессора, может быть применено только с письменного разрешения лица, ответственного за безопасную работу станции. Смазка компрессора должна производиться в соответствии с инструкцией завода-изготовителя компрессора.

Заливать масло в смазочные устройства следует через воронки с фильтрами.

Масляные фильтры в системе принудительной смазки и приемная сетка масляного насоса должны очищаться по графику, но не реже одного раза в 2 мес. Масляный насос и лубрикатор должны очищаться не реже одного раза в 1,5 мес.

В машинный зал станции компрессорное масло должно доставляться в специальных оцинкованных сосудах (ведрах и бидонах с крышками и т. п.), предназначенных только для компрессорного масла.

В машинном зале компрессорных станций допускается хранить масло в специальных закрытых емкостях в количестве, не превышающем недельного его расхода. Отработанное масло не должно быть допущено к повторному использованию.

На компрессорных станциях надлежит вести ежемесячную запись в журнале расхода смазочного масла (приложение 1).

Охлаждение компрессорной установки. Для компрессорных станций рекомендуется применять циркуляционную систему охлаждения с установкой градирни. Вода, употребляемая для охлаждения компрессора, концевых и промежуточных холодильников, не должна содержать растительных и механических примесей выше 40 мг/л. Химический анализ воды должен производиться не реже одного раза в квартал.

В целях контроля за системой охлаждения на трубопроводах, отводящих нагретую воду от компрессора и холодильников, на видных местах должны устанавливаться:

а) стеклянные смотровые люки или контрольные краники с воронками - при замкнутой системе охлаждения.

б) сливные воронки - при открытой циркуляционной системе охлаждения.

Перед компрессором, на трубопроводе охлаждения, должен находиться перекрывающий вентиль, которым регулируется количество подаваемой для охлаждения воды. Температура охлаждающей воды, выходящей от компрессора и холодильника, не должна превышать 40° С.

При длительной остановке компрессора вода из всей охлаждающей системы должна быть выпущена.

Всасывание и очистка воздуха. Всасывание воздуха компрессором должно производиться снаружи помещения компрессорной станции в зоне, защищенной от действия солнечной радиаций с незагазованной и незапыленной стороны на высоте не менее 2-3 м от уровня земли.

Для очистки засасываемого воздуха от пыли всасывающий воздуховод должен быть оборудован фильтром, защищенным от попадания в него атмосферных осадков.

Для отдельных компрессоров производительностью до 6 м3/мин с разрешения технической инспекции профсоюзов допускается производить забор воздуха из помещения компрессорной станции, причем засасываемый воздух не должен содержать пыли и вредных газов. Запрещается устройство забора воздуха вблизи теплоизлучающих аппаратов, агрегатов и т. п.

Масло-водоотделители и воздухосборники. Каждый компрессор должен быть снабжен масло-водоотделителем, установленным на воздухопроводе между компрессором и воздухосборником. При необходимости иметь глубоко осушенный воздух, помимо концевых холодильников, компрессоры оборудуются специальными осушительными установками.

Осушительные установки, работающие методом поглощения влаги твердым сорбентом, могут размещаться в машинном зале компрессорной станции. Для смягчения пульсации давления сжатого воздуха компрессорная установка должна быть оборудована воздухосборником. Эксплуатация воздухосборников должна отвечать требованиям действующих "Правил устройства и безопасной эксплуатации сосудов, работающих под давлением".

Воздухосборник должен находиться вне здания компрессорной станции, установлен на фундаменте и огражден. Установка воздухосборников внутри здания не допускается. По согласованию с органами Госгортехнадзора допускается устанавливать в помещениях воздухосборники, конструктивно встроенные на компрессоре.

Расстояние между воздухосборниками должно быть не менее 1,5 м, а между воздухосборником и стеной здания - не менее 1 м. Воздухосборники должны быть ограждены изгородью в сторону проходов и проездов не менее чем на 2 м, высотой не менее 1 м. Допускается присоединение к одному воздухосборнику нескольких компрессоров с установкой на нагнетательных трубопроводах обратных клапанов и запорной арматуры.

Продувка масло-водоотделителей у холодильников и воздухосборников при отсутствии у них устройств для автоматической продувки должна производиться не реже чем через каждые 2 ч.

Масло и вода, удаляемые при продувке масло-водоотделителя и воздухосборника, должны отводиться в специальные сборники.

Обслуживание компрессорной станции. В соответствии с "Правилами безопасной эксплуатации", администрация фабрики должна разработать инструкцию по безопасному обслуживанию компрессорной установки и вывесить ее на видном месте, а также выдать обслуживающему персоналу на руки.

Ответственным за правильную и безопасную эксплуатацию компрессорной установки и воздухопроводов назначается администрацией предприятия лицо, обладающее знаниями по безопасной эксплуатации компрессорной станции.

К самостоятельному обслуживанию воздушных компрессорных установок могут назначать лиц не моложе 18 лет, прошедшие медицинское освидетельствование, специальное теоретическое и практическое обучение и имеющие на руках удостоверение на право эксплуатации воздушного компрессора.

Периодическая проверка знаний обслуживающего компрессорную станцию персонала производится администрацией для рабочих не реже одного раза в год и инженерно-технического персонала - не реже одного раза в три года специальной комиссией, утверждаемой главным инженером предприятия.

Результаты проверки знаний рабочих заносятся в специальный журнал, где отмечается: дата проверки, оценка знаний каждого проверяемого за подписью лица, производившего проверку, а результаты проверки ИТР комиссия оформляет протоколом.

Персонал, допущенный к обслуживанию компрессорной установки, должен знать:

а) устройство и принцип действия оборудования компрессорной станции;

б) схему трубопроводов сжатого воздуха, воды, масла, места установки холодильников, воздухосборников, масло-водоотделителей, а также схему воздухопроводов предприятия;

в) схему и места установки контрольно-измерительных приборов;

г) устройство и принцип действия автоматической аппаратуры;

д) инструкцию по безопасному обслуживанию компрессорных установок;

е) мероприятия по предупреждению аварии и меры по устранению возникших неполадок.

Запрещается во время дежурства поручать машинисту выполнять работы, не связанные с обслуживанием компрессорной установки. Во время работы компрессорной установки обслуживающий персонал должен обеспечить контроль за температурой и давлением сжатого воздуха, за нормой расхода смазочного масла, а также за температурой охлаждающей воды и непрерывным ее поступлением к компрессорам.

Показания приборов через установленные инструкцией промежутки времени должны записываться в сменный журнал учета работы компрессора (приложение 2).

В журнале приемки и сдачи смен (приложение 3) должны записываться замеченные неисправности, а также через установленные промежутки времени периодические продувки предохранительных клапанов, масло-водоотделителей, воздухосборников, манометров и спуск конденсата.

Предохранительные клапаны работающего компрессора, холодильника и воздухосборника ежемесячно проверяются путем их открытия под давлением.

Компрессор должен быть немедленно остановлен в следующих случаях:

а) если нагрев каких-либо частей компрессорной установки непрерывно увеличивается и температура их превысила допустимую норму;

б) если манометр на цилиндре низкого или высокого давления, а также на нагнетательной линии показывает давление выше допустимого;

в) при внезапном прекращении или уменьшении подачи охлаждающей воды;

г) если слышны стуки, удары в компрессоре, двигателе или обнаружены их неисправности, которые могут привести к аварии;

д) при температуре сжатого воздуха выше предельно допустимой нормы, установленной паспортом завода-изготовителя;

е) при неисправности систем смазки;

ж) если электроприборы на распределительном щите указывают на перегрузку электродвигателя;

з) при выходе из строя контрольно-измерительных приборов компрессорной установки;

и) при отсутствии освещения и пожара.

После временной остановки компрессора пуск его в работу может быть произведен с разрешения ответственного за безопасную эксплуатацию компрессорной установки.

Сменный журнал работы должен проверяться и подписываться ежесуточно ответственным лицом за безопасную эксплуатацию компрессорной установки.

Через определенное время эксплуатации установок в зависимости от конструктивных особенностей и режима их работы должна производиться очистка установок в сроки, предусмотренные инструкцией. Воздухосборники, масло-водоотделители, промежуточные и концевые холодильники и нагнетательные воздухопроводы должны очищаться от масляных отложений не реже одного раза в 6 мес. способом, не вызывающим коррозию металла по утвержденной главным инженером пред- предприятия инструкции. Рекомендуется промывать эти устройства 5%- ным раствором каустической соды. Отсутствие следов щелочи после промывки проверяется фенолфталеиновой бумагой или 1%-ным спиртовым раствором фенолфталеина. После очистки их промывают водой до полной нейтрализации, а затем продувают сжатым воздухом в течение не менее получаса. Запрещается производить очистку их путем выжигания.

Цилиндр компрессора следует очищать согласно инструкции завода-изготовителя.

Клапанные коробки должны очищаться от нагара по графику, но не реже одного раза в месяц. При этом надо выяснить причину появления нагара и устранить образование его.

Рубашки цилиндров и трубки холодильников должны очищаться от накипи и грязи по графику осмотра и планово-предупредительного ремонта.

После очистки и ремонта частей или узлов компрессорной установки необходимо удостовериться в том, чтобы не осталось в них каких- либо посторонних предметов.

В качестве обтирочных материалов следует применять только хлопчатобумажные или льняные тряпки. Применение концов и шерстяных тряпок не разрешается.

В ремонтном журнале лицом, ответственным за эксплуатацию компрессорной установки, должна делаться запись о дефектах и неисправностях, обнаруженных при периодических осмотрах, причинах и характере повреждений, а также о выполнении ремонта и чистке компрессорной установки. Периодический -осмотр должен производиться не реже одного раза в 10 дней.

Осмотр и ревизия. Плановые осмотры и ревизии компрессоров холодильников, масло-водоотделителей, воздухосборников и трубопроводов должны производиться в соответствии с утвержденным главным инженером предприятия графиком, составленным с учетом рекомендаций завода-изготовителя и эксплуатационных условий каждой компрессорной установки. Результаты плановых осмотров и ревизий должны заноситься в ремонтный журнал компрессорной станции.

При плановом осмотре компрессорной установки проверяется: компрессор и его двигатель; исправность систем смазки; предохрани тельные клапаны, манометры; степень затяжки болтовых соединений; работа регуляторов производительности; электрическая часть и заземление; работа автоматических устройств; состояние обратных клапанов.

Проверка производится путем наружного осмотра указанных элементов станции, а также трубопроводов сжатого воздуха, воды, масла и исправность их вентилей, задвижек и фланцевых соединений.

Если при осмотре обнаружены неисправности компрессора, воздухосборника или воздухопровода, то агрегат должен быть остановлен для производства ремонта. Не реже одного раза в год должен осуществляться осмотр и предупредительный ремонт системы заземления.

Техническая документация. На каждой компрессорной станции должна быть следующая техническая документация:

а) схемы трубопроводов сжатого воздуха, масла с указанием мест установок задвижек, вентилей, масло-водоотделителей, холодильников, воздухосборников, контрольно-измерительных приборов, а также схемы электрокабелей, автоматики и т. п.;

б) инструкция завода-изготовителя по уходу за компрессором;

в) сменные журналы учета работы компрессора, приемки и сдачи смен (приложения 2 и 3);

г) ремонтный журнал компрессорной установки;

д) журнал по учету расхода компрессорного масла (приложение 1);

е) паспорт-сертификат компрессорного масла и результаты лабораторного испытания его;

ж) производственная инструкция по безопасной эксплуатации компрессорной станции.

К ремонтному журналу прилагаются: эскизы и чертежи на проведенные усовершенствования или изменения при ремонте; акты приемки оборудования после капитального ремонта; акты очистки воздухопроводов между компрессором и воздухосборником и фильтром.

Внешние воздухопроводы. Несущие конструкции (колонны, эстакады и т. д.) воздухопроводов должны быть надежными и не допускать их вибрации. Соединение воздухопроводов производится, как правило, сваркой в стык. В отдельных случаях возможно применение фланцевого соединения.

Трубы для сжатого воздуха, фланцевого соединения и арматура в отношении материалов, конструкции и способа их изготовления, а также испытания должны соответствовать ГОСТам и требованиям, относящимся к трубопроводам IV категории "Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды".

В качестве прокладочных материалов для фланцевых соединений воздухопроводов должны применяться: паронит, асбест и другие материалы, устойчивые к воздействию тепла, влаги и масла. Запрещается применять картонные, резиновые и другие горючие или тлеющие прокладки.

Воздухопровод должен иметь возможность свободного температурного удлинения, а на участках, проходящих в стенах, - пропускаться через предохранительные трубы. Расстояние от воздухопровода до кабелей, электропроводок и электрооборудования должно быть не менее 0,5 м.

В местах, где возможно скопление воды и масла, должны устанавливаться приспособления автоматической или ручной продувки. Воздухопроводы, имеющие наружную температуру выше 50° С, должны иметь соответствующие ограждения или быть покрыты теплоизоляцией.

Пусковые задвижки и вентили должны быть пронумерованы и иметь ясно видимые стрелки, указывающие направления вращения маховиков, с обозначением "открыто" и "закрыто".

Очистка воздухопроводов от масляных отложений должна производиться не реже одного раза в 6 мес.

Контроль за выполнением "Правил эксплуатации компрессоров" осуществляют технические инспекторы профсоюзов и фабричные (заводские) комитеты профсоюзов.

Испытание под нагрузкой. До включения компрессора в работу необходимо продуть всасывающую линию с одновременным обстукиванием ее легким молотком. Продолжительность продувки определяется чистотой выходящего из трубы воздуха по стеклу размером 200 X 200 мм, смазанному маслом. Стекло помещают в струю воздуха при обстукивании трубы. Наличие в струе воздуха пыли, ржавчины или грязи обнаруживается просмотром стекла на свет - включения прилипают к маслу.

До пуска компрессоров в работу необходимо проверить правильность регулировки предохранительных клапанов на каждой ступени и ресивере.

В соответствии с требованиями Госгортехнадзора при рабочем давлении до 3 кГ/см2 включительно клапан должен открываться при повышении давления на 0,5 кГ/см2, при давлении от 3 am и выше (до 60 кГ/см2) - при повышении давления на 15%.

Рекомендуется следующая продолжительность первоначальных испытаний компрессора под нагрузкой: при давлении нагнетания, равном 50% номинального, - 0,5 ч, соответственно 70, 80 и 90% номинального - 1,0; 1,5 и 2,0 ч.

После этого компрессор нагружается полным рабочим давлением и проверяется в течение 2-3 ч. За это время необходимо опробовать надежность работы систем регулирования производительности, аварийной сигнализации и защиты, а также работу предохранительных клапанов. Заключительное непрерывное испытание компрессора с номинальной нагрузкой продолжается 24 ч, после чего он по акту передается в эксплуатацию (СНиП III-Г. 10-62).

Определение производительности компрессора. Производительность компрессора, указанная в паспорте, относится к температуре 20° С и атмосферному давлению 1 кГ/см2.

При потреблении сжатого воздуха производительность компрессора определяется по закону Бойля-Мариотта

где V и P - необходимое давление и объем сжатого воздуха (например, 8 кГ/см2 и 5 м3/ч); p - начальное давление (1 кГ/см2); v - искомый первоначальный объем (производительность компрессора).

Установочная производительность компрессора определяется с учетом потерь воздуха в сети и запорной арматуре с применением коэффициента 1,3

Сети сжатого воздуха. Всасывающий воздухопровод. Длина всасывающего воздухопровода не должна превышать 10 м, а радиус поворота трубы должен быть равен трем наружным диаметрам трубопровода. Скорость воздуха во всасывающем воздухопроводе не должна превышать 10-12 м/сек для компрессоров двойного действия и 5-6 м/сек - простого действия.

Нагнетательный трубопровод. Скорость воздуха в нагнетательном трубопроводе не должна превышать 10-15 м/сек для компрессоров двойного действия и 6-8 м/сек - для компрессоров простого действия и труб диаметром до 50 мм. По существующим нормам допускаемое падение давления сжатого воздуха на 1 км длины воздухопровода должно находиться в пределах 0,6-0,7 кГ/см2.

Воздухопроводы диаметром до 50 мм монтируются из водо-газовых труб по ГОСТ 3262-62, больших диаметров - из стальных бесшовных труб по ГОСТ 8732-70, из стали марок Ст. 2 и Ст. 3.

Пробное давление для воздухопроводов до 5 кГ/см2 устанавливается 1,5 • P, но не менее 2 кГ/см2, а для давлений выше 5 кГ/см2 - 1,25 o P, но не менее 8 кГ/см2. Испытание на плотность производится сжатым воздухом под давлением, равным рабочему, в течение 24 ч.

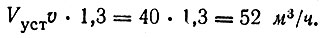

Зависимость диаметра воздухопроводов от длины и расхода свободного воздуха приведены в табл. 21.

Таблица 21. Зависимость диаметра воздухопроводов при давлении 6-8 кГ/см2 и температуре 35°С от длины и расхода свободного воздуха

Расход воды на охлаждение компрессора приводится в паспорте компрессора. При отсутствии этих данных, расход воды ориентировочно определяется по средним удельным расходам воды в л/м3 воздуха, сжимаемого до 2-8 кГ/см2: для одноцилиндровых компрессоров 3,5 л/м3, для двухцилиндровых 4,5-5,8 л/м3.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"