Эксплуатация трубопроводов пара и горячей воды

Безопасная эксплуатация трубопроводов распространяется на обувных фабриках на трубопроводы пара и горячей воды, транспортирующие пар с рабочим давлением более 0,7 кГ/см2 или горячую воду с температурой свыше 115° С, и должна выполняться согласно правил Госгортехнадзора, утвержденных 10 марта 1970 г., обязательных для всех министерств и ведомств.

Трубопроводы, эксплуатируемые на обувных фабриках, по параметрам транспортируемой среды - перегретого и насыщенного пара температурой от 115 до 250° С и давлением 0,7-16 кГ/см2 (избыточное) и горячей воды температурой выше 115° Си давлением до 16 кГ/см2 - относятся к 4-й категории (по правилам Госгортехнадзора СССР).

Рабочим параметром пара в трубопроводе считается давление и температура пара по их номинальным значениям на выходе из котла (за пароперегревателем) и относится ко всему трубопроводу независимо от его протяженности.

Паро-трубопроводы должны изготовляться из электросварных труб, ГОСТ 10705-63 (из стали марки Ст. 08, Ст. 10, Ст. 20, ВССт. 2сп, ВССт. 3 сп, ВК Ст. 3 сп, ВМСт. 3 пс, ВКСт. 3 пс, Ст. 2 сп, Ст. 3 сп) для пара с температурой до 300° С и давлением до 16 кГ/см2, из водо-газовых усиленных труб по ГОСТ 3262-62 (из стали марки ВМ Ст. 2, ВМ Ст. 3, Ст. 2, Ст. 3) для пара с температурой до 200° С и давлением до 16 кГ/см2, из водо-газовых обыкновенных труб, ГОСТ 3262-62 (из стали марки ВМ Ст. 2, ВМ Ст. 3, Ст. 2 и Ст. 3) для пара с температурой до 200° С давлением до 10 кГ/см2.

Чугунные детали разрешается применять при условном давлении пара до 16 кГ/см2, температуре не выше 300° С и условном проходе не более 80 мм из чугуна, не ниже марки КЧ 30-6 по ГОСТ 1215-59. При условном давлении среды 10 кГ/см2, температуре не выше 200° С и условном проходе не более 300 мм из чугуна, не ниже марки СЧ 15-32 по ГОСТ 1412-70. При условном давлении 6 кГ/см2, температуре среды не выше 120° С и условном проходе не более 600 мм из чугуна, не ниже марки СЧ 15-32 и ГОСТ 1412-70. Соединение чугунной арматуры с элементами трубопровода должно выполняться на фланцах.

Болты, гайки, шпильки и шайбы должны изготовляться из стали марки ВМСт. 3 сп или ВМСт. 4 сп по ГОСТ 380-60 при температуре среды до 350° С и давлении до 16 кГ/см2.

Элементы трубопроводов должны соединяться сваркой. Применение фланцевых соединений может быть допущено только для присоединения трубопроводов к арматуре и Деталям оборудования, имеющим фланцы. Резьбовые соединения допускаются только для присоединения чугунной арматуры на трубопроводах 4-й категории с условным проходом не более 100 мм.

Не допускается размещение сварных швов на гнутых участках труб.

Трубопровод, работающий под давлением, которое ниже давления питающего его источника, должен иметь редуцирующее устройство с манометром и предохранительным клапаном, установленным со стороны меньшего давления.

Все элементы трубопроводов с температурой наружной поверхности стенки выше 45° С, расположенные в доступных для обслуживающего персонала местах, должны быть покрыты тепловой изоляцией, температура наружной поверхности которой не должна превышать 45° С.

Радиус гибки труб при изготовлении нормально изогнутых колен (отводов), компенсаторов и других гнутых элементов трубопроводов должен быть не менее 3,5 номинального наружного диаметра трубы.

В стыковых сварных соединениях элементов с различной толщиной стенок должен быть обеспечен плавный переход от большого к меньшему сечению путем соответствующей односторонней или двухсторонней механической обработки конца элемента с более толстой стенкой. Угол наклона поверхностей перехода не должен превышать 15°.

При сварке труб и других элементов с продольными сварными швами последние должны быть смещены один относительно другого. При этом смещение должно составлять не менее трехкратной толщины стенки свариваемых труб (элементов), но не менее 100 мм. На трубы и элементы с наружным диаметром менее 100 мм это условие не распространяется.

Горизонтальные участки паропроводов должны быть уложены с уклоном не менее 0,002 с устройством дренажа.

Каждый участок трубопровода между неподвижными опорами должен быть рассчитан на компенсацию тепловых удлинений, которая может осуществляться за счет самокомпенсации или путем установки компенсаторов. Применение чугунных сальниковых компенсаторов не разрешается. Компенсаторы допускаются гнутые П-образные или сальниковые.

В нижних точках каждого отключаемого задвижками участка трубопровода должны предусматриваться спускные штуцера.

При изготовлении, монтаже и ремонте трубопроводов и их элементов допускается применять все промышленные методы сварки. Каждая партия электродов и сварочной проволоки должна иметь сертификат завода-изготовителя.

При изготовлении трубопроводов сварка элементов, предназначенных для работы под давлением, должна выполняться при температуре окружающего воздуха не ниже 0° С. При монтаже допускается сварка трубопроводов из углеродистой стали с верхним пределом содержания углерода по ГОСТ или ТУ не более 0,24% и толщине свариваемых элементов ≤16 и > 16 мм, при минимальной температуре окружающего воздуха -20° С, но с условием обязательного подогрева свариваемых стыков в пределах 100-200° С.

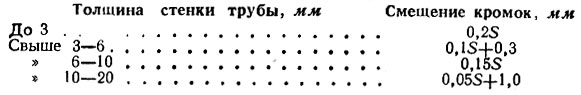

В стыковых сварных соединениях труб максимально допустимое смещение кромок не должно превышать следующих величин:

Трубопроводы, их блоки и отдельные элементы должны подвергаться гидравлическому испытанию пробным давлением, равным 1,25 рабочего давления.

Для гидравлического испытания должна применяться вода с температурой не ниже +5° С. Давление должно подниматься и снижаться постепенно. Время выдержки трубопровода и его элементов под пробным давлением должно быть не менее 5 мин. После снижения пробного давления до рабочего производится тщательный осмотр трубопровода по всей его длине.

Трубопровод и его элементы считаются выдержавшими гидравлическое испытание, если не обнаружено: признаков разрыва; течи, слезок и потения в сварных соединениях и в основном металле; видимых остаточных деформаций.

Разрешение на пуск в работу трубопроводов как регистрируемых (после технического освидетельствования инспектором котлонадзора), так и нерегистрируемых в органах Госгортехнадзора СССР, выдается лицом, ответственным за исправное состояние и безопасное действие трубопроводов на основании проверки соответствия трубопроводов документации и готовности их к пуску и оформляется записью в сменном журнале.

Техническое освидетельствование трубопроводов должно производиться технической администрацией предприятий в следующие, сроки:

а) наружный осмотр трубопроводов всех категорий - не реже одного раза в год;

б) наружный осмотр и гидравлическое испытание трубопроводов, не подлежащих регистрации в органах Госгортехнадзора СССР, - перед пуском в эксплуатацию после монтажа, ремонта, связанного со сваркой, а также при пуске трубопроводов после нахождения их в состоянии консервации свыше двух лет.

Наружный осмотр трубопроводов, проложенных открытым способом или в проходных и полупроходных каналах, может производиться без снятия изоляции; при прокладке в непроходных каналах или при бесканальной прокладке - путем вскрытия грунта на отдельных участках и снятии изоляции не реже чем через каждые 2 км трубопровода.

Инспектор котлонадзора в случае появления у него сомнений относительно состояния стенок или сварных швов трубопровода может потребовать частичного или полного удаления изоляции.

Администрация предприятия - владельца трубопровода - обязана обеспечить исправное состояние и безопасность эксплуатации трубопроводов путем организации обслуживания, ремонта и надзора в полном соответствии с требованиями "Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды" Госгортехнадзора СССР.

Из числа инженерно-технических работников приказом по предприятию должно быть назначено лицо, ответственное за исправное состояние и безопасную эксплуатацию трубопровода и имеющее соответствующую техническую квалификацию и практический опыт. Инженерно-технические работники, имеющие непосредственное отношение к эксплуатации трубопроводов, должны подвергаться проверке знаний

"Правил устройства и безопасной эксплуатации трубопроводов пара и горячей воды" перед назначением их на должность и периодически не реже одного раза в три года в порядке, утвержденном "Типовым положением", утвержденным Госгортехнадзором СССР 28 ноября 1968 г.

К обслуживанию трубопроводов могут быть допущены лица не моложе 18 лет, обученные по программе профессионально-технического образования, имеющие удостоверение квалификационной комиссии на право обслуживания трубопроводов и знающие производственную инструкцию. Знания обслуживающего персонала должны проверяться квалификационной комиссией предприятия. Участие представителя местного органа Госгортехнадзора в работе квалификационной комиссии по аттестации обслуживающего персонала необязательно.

Повторная проверка знаний персонала, обслуживающего трубопроводы, должна проводиться не реже одного раза в 12 мес., а также при переходе с одного предприятия на другое. Результаты экзаменов и периодической проверки знаний обслуживающего персонала должны оформляться протоколом за подписью председателя комиссии и ее членов и заноситься в специальный журнал. Лицам, выдержавшим экзамены, выдаются удостоверения за подписью председателя комиссии.

В котельной и других производственных помещениях, имеющих трубопроводы, на видном месте должны быть вывешены схемы трубопроводов, выполненные в условных цветах. Инструкции по пуску, обслуживанию и ремонту трубопроводов должны находиться на рабочих местах обслуживающего персонала.

Ремонтные работы в каналах и камерах трубопроводов должны проводиться только по наряду-заказу, выдаваемому администрацией предприятия - владельца трубопровода.

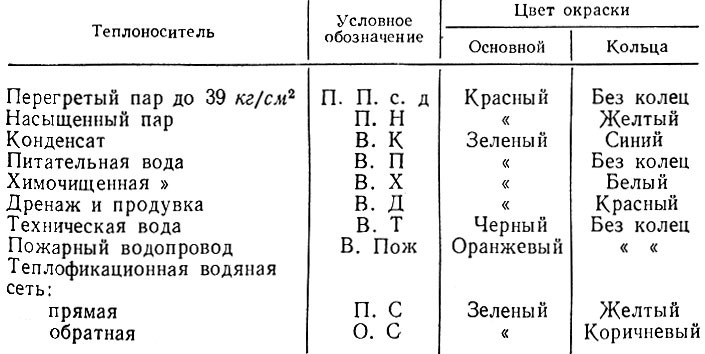

Трубопроводы пара и горячей воды должны окрашиваться по всей длине. Помимо этого, на них наносятся цветные кольца (табл. 20).

Таблица 20. Окраска трубопроводов

Расстояния между кольцами в зависимости от местных условий Должны быть 1-5 м. Для удобства ориентировки кольца обязательно должны наноситься перед входом и после выхода из стены, а также по обе стороны задвижек и вентилей. Трубопроводы в непроходных каналах и при бесканальной прокладке окрашиваются только в пределах камер.

Ширина колец зависит от диаметра трубопровода или изоляции и при диаметре до 150 мм составляет 50 мм; от 150 до 300 мм - 70 мм; более 300 мм - 100 мм.

На трубопроводах должны быть сделаны надписи следующего содержания:

а) на магистральных линиях - номер магистрали (римской цифрой) и стрелка, указывающая направление движения рабочей среды;

б) на ответвлениях вблизи магистралей - номер магистрали (римской цифрой), буквенные обозначения агрегатов, номера агрегата (арабскими цифрами) и стрелки, указывающие направление движения рабочей среды;

в) на ответвлениях от магистралей вблизи агрегатов - номер магистрали (римской цифрой) и стрелки, указывающие направление движения рабочей среды.

Размеры букв и цифр устанавливаются в зависимости от наружного диаметра трубопровода (изоляции). При диаметре от 150 до 300 мм высота букв должна быть 100 мм; свыше 300 мм - 150 мм (если при этом соблюдается условие видимости надписи при слабом освещении на расстоянии 5 м).

На трубопроводах с наружным диаметром изоляции менее 150 мм надписи наносятся на специальных табличках, прикрепляемых с помощью хомутов на трубопроводах (под или над ним) в вертикальной плоскости. При высоте букв 100 мм - размер таблички 200 X 350 - 400 мм; при высоте букв 150 мм - размер таблички 250 X 400 - 700 мм. Буквы и цифры выполняются печатным шрифтом.

На вентилях, задвижках и приводах к ним должны наноситься надписи следующего содержания:

а) номер или условное обозначение запорного или регулирующего органа, соответствующее эксплуатационным схемам и инструкциям;

б) номер магистрали (римской цифрой) - на магистральных линиях;

в) номер магистрали (римской цифрой), буквенные обозначения и номер агрегатов (арабскими цифрами) - на ответвлениях;

г) указатель направления вращения в сторону закрытия (3) и в сторону открытия (0).

Должностные лица на предприятиях, а также в организациях, виновные в нарушении Правил безопасной эксплуатации и устройства трубопроводов пара и горячей воды, несут личную ответственность независимо от того, привело ли это нарушение к аварии или несчастному случаю. Они также отвечают за нарушения, допущенные их подчиненными.

Рабочие несут ответственность за нарушение требований "Правил безопасной эксплуатации и устройства трубопроводов пара и горячей воды" или специальных инструкций, относящихся к выполняемой ими работе, в порядке, установленном "Правилами внутреннего трудового распорядка предприятия" и уголовными кодексами союзных республик.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"