Неисправности и ремонт гидроприводов

За последние годы машиностроительная промышленность изготовляет обувные высокопроизводительные гидрофицированные машины. Для обеспечения правильной и длительной эксплуатации этих машин и прессов обслуживающий персонал должен знать, кроме правил работы, также правила обслуживания, ремонта, периодичность выполнения ремонтов и другие условия, охватывающие вопросы эксплуатации оборудования. Ниже рассматриваются некоторые вопросы эксплуатации гидрофицированного оборудования с использованием опыта эксплуатации гидрофицированных машин и станков в машиностроительной промышленности. В дальнейшем в обувной промышленности должны быть разработаны на опыте эксплуатации гидрофицированного оборудования уточненные правила и нормы его эксплуатации.

Основные неисправности гидроприводов. Здесь рассматриваются неисправности, которые могут возникнуть при эксплуатации любого гидроавтоматического привода машин и прессов. Наиболее распространенными неисправностями являются:

1. Отсутствие требуемого давления в напорной магистрали вследствие ненормальной работы предохранительных клапанов или насосов, негерметичности маслопровода.

Наиболее часто встречается нарушение нормальной работы предохранительных клапанов. Чтобы определить причину этой неисправности, нужно проверить слив масла в бак через клапаны в момент работы насосов. Наличие слива показывает, что давление в системе отсутствует вследствие того, что переливной клапан открыт. Причиной этого может быть засорение демпфирующего отверстия в клапане или соединение полости шарикового клапана с баком.

Если масло не сливается через клапаны, причины неисправности их надо искать в неисправности насоса или маслопровода. Следует отметить, что аварийного выхода из строя насоса, как правило, не бывает. Он в процессе работы снижает развиваемое им давление постепенно. Нарушение герметичности маслопровода обычно вызывает только частичное снижение давления масла в системе. Давление масла в системе регулируется предохранительными клапанами до определенного значения.

2. Колебание давления в системе вследствие наличия воздуха в системе, недостаточного уровня масла в баке, а также неравномерной подачи масла в систему поршневыми или лапостными насосами вследствие заедания поршней или лопаток. При такой работе лопастного насоса колебание давления происходит от максимального значения до нуля.

3. Шум при работе гидропривода вследствие засорения всасывающего трубопровода или фильтра, подсоса воздуха во всасывающем трубопроводе, засорения вентиляционного отверстия в баке (сапун), несоосности установки насоса и электродвигателя, нежесткого закрепления трубопроводов.

4. Неравномерное (с рывками) движение механизмов станка вследствие наличия воздуха в гидравлической системе станка, излишней затяжки клиньев или планок направляющих, отсутствия или недостаточной смазки направляющих, недостаточного давления в сливной полости цилиндра, неравномерной подачи масла насосом. Если предохранительный клапан отрегулирован на давление, близкое к давлению при рабочей подаче, то при незначительном повышении давления клапан может периодически открываться и пропускать масло в бак.

5. Чрезмерное нагревание масла в гидравлической системе вследствие повышенного давления в системе, а также большей производительности насоса, чем указано в паспорте.

Ремонт гидроприводов. Гидропривод может работать длительное время без ремонта. Основной причиной преждевременного выхода его из строя является работа на загрязненном и некачественном масло. Масло, содержащее грязь, вызывает повышенный износ трущихся поверхностей.

Узлы гидропривода по общности технологии ремонта можно раз бить на следующие группы: насосы и гидромоторы, цилиндры, гидравлическая аппаратура.

Самыми быстроизнашивающимися узлами гидроприводов являются насосы и гидромоторы, меньше всего изнашиваются цилиндры. Ремонт гидропривода в основном сводится к устранению получившихся вследствие износа повышенных зазоров между сопрягаемыми подвижными деталями, царапин и задиров на них.

В связи с повышенными требованиями, предъявляемыми к геометрической точности и чистоте поверхности сопрягаемых деталей при минимальных зазорах между ними, доводочной операцией при ремонте гидроприводов в большинстве случаев является притирка. Как правило, притираются цилиндрические или плоские поверхности сопрягаемых деталей гидропривода. Требуемая точность и чистота наружных цилиндрических поверхностей сравнительно легко могут быть достигнуты шлифованием. Притирают, как правило, отверстия или плоские поверхности.

В качестве притирочных материалов применяют порошки (алмазную пыль, карбид бора, карбид кремния, электрокорунд, наждак, толченое стекло и др.) и пасты (из окиси хрома, окиси алюминия, крокуса, венской извести), растворенные в смазочных веществах (бензине, керосине, нефтяных и растительных маслах). Материал выбирают в зависимости от твердости металла притираемых изделий. Для притирки стальных деталей применяют карборундовые и корундовые порошки, для притирки чугунных и бронзовых деталей - корундовый порошок и толченое стекло. Порошки различаются по крупности зерна. Зернистость порошка выбирается в зависимости от назначения операции: для грубой притирки - крупнозернистые, для окончательной - мелкозернистые. Применяют шлифовальные порошки с номером 10; 8; 6 и микропорошки - М28; М20; М14; М10.

Притирку производят следующим образом:

а) протирают поверхности, подлежащие притирке, чистой ветошью, смоченной в керосине, или всю деталь промывают в керосине;

б) смешивают порошок с керосином (для притирки чугуна) или с машинным маслом (для стали и бронзы) и смазывают этим составом притир или поверхности, подлежащие притирке;

в) при притирке отверстий притир вводят в отверстие и сообщают ему возвратно-поступательные движения с поворотом на 30-45° то в одну, то в другую сторону. При притирке плоскостей деталь кладут притираемой поверхностью на притир и сообщают ей круговые движения.

Притирку начинают с более грубых порошков (паст), переходя постепенно к более тонким. В процессе притирки абразивный порошок следует сменять каждые 1-2 мин, удаляя отработанный слой порошка ветошью, смоченной в керосине. Пасту ГОИ следует снимать, как только она примет темно-бурый цвет. Эту пасту, выпускаемую в виде твердых палочек, перед употреблением растворяют в керосине до густоты сметаны.

После притирки детали следует тщательно промыть керосином, так как оставшийся порошок ускорит износ детали, а неудаленная отработанная паста образует твердые кристаллы, которые могут привести к заеданию трущихся поверхностей.

Максимальный слой, снимаемый притиркой, не должен превышать 0,02-0,06 мм, так как основная задача притирочной операции - повышение чистоты обрабатываемой поверхности. При большой величине снимаемого слоя может быть искажение геометрической формы, поэтому в этих случаях необходимо перед притиркой предварительно обработать деталь различными инструментами и добиться исправления геометрической формы поверхности. Шероховатость поверхности после притирки должна соответствовать ∇9-∇10 и иметь зеркальный блеск.

Форма притира должна соответствовать форме притираемой поверхности: чем точнее геометрическая форма притира, тем точнее получается геометрическая форма притираемой поверхности. Материал притира выбирают исходя из условия, что зерна абразивного порошка Должны шаржировать притир, а не притираемую деталь, т. е. материал притира должен быть мягче материала притираемой детали. Так как отверстия притирают в чугунных или стальных деталях, а плоскости, как правило, - в стальных деталях, то материалом для притиров являются мелкозернистые мягкие серые чугуны с перлитной структурой. Твердость чугуна должна быть в пределах НВ180-200.

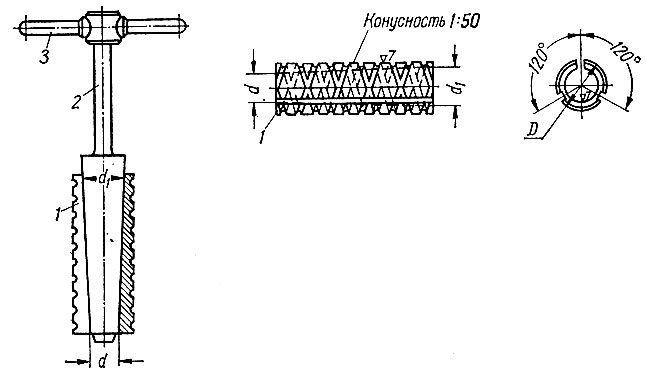

Отверстия притирают регулируемыми притирами, конструкция которых показана на рис. 5. Притир состоит из стального стержня 2, на конус которого насажена легко разжимаемая чугунная втулка 1.

Рис. 5. Притвор для цилиндрических отверстий

Она имеет два продольных паза и одну прорезь. На наружной поверхности втулки имеются правая и левая винтовые канавки для размещения шаржирующего абразивного порошка. В стержень 2 запрессована рукоятка 3. Регулирование притира производят перемещением втулки 1 по конусной поверхности стержня. Наличие продольных пазов обеспечивает равномерный разжим втулки.

При притирке отверстий больших диаметров для предотвращения проворота втулки на конусе иногда устанавливают штифт. Наружная поверхность втулки должна сохранять цилиндрическую форму при разжиме. Это условие является важнейшим в определении качества притира. Равномерный разжим втулки зависит от точности сопряжения конических поверхностей втулки и стержня, шероховатости конических поверхностей, параллельности пазов конической поверхности во втулке (выполнение размера на всей длине втулки).

Для обеспечения этих условий необходимо конусную поверхность втулки обрабатывать развертками с обеспечением шероховатости поверхности не ниже ∇5. Конусные поверхности стержня и втулки шлифуют, добиваясь их точного совпадения. Наружную поверхность D втулки следует шлифовать окончательно на стержне после фрезерования пазов и разрезки втулки. Шероховатость наружной поверхности втулки должна быть ∇7-∇8.

Наружный диаметр втулки D должен быть на 0,03-0,05 мм меньше диаметра притираемого отверстия. Длина втулки должна быть не менее 2/3 длины притираемого отверстия.

Отверстия необходимо притирать при сравнительно свободном перемещении притира в нем, без приложения силы для введения притира в отверстие, так как при плотно загнанном притире трудно осуществлять притирку. Это может вызвать искажение формы цилиндрической поверхности отверстия, ибо трудно обеспечить движение притира без перекосов.

При притирке небольших корпусов этот процесс можно механизировать. Например, притир закрепить в патроне токарного станка и сообщить ему вращательное движение, а корпус перемещать вручную взад-вперед вдоль оси притира, периодически его поворачивая. Для вращения притира можно использовать любой станок или приспособление с горизонтальной или вертикальной осью вращения.

Притирка плоских поверхностей относительно проще, необходимо только, чтобы поверхность притира была плоской. Применять чрезмерные усилия при притирке не следует, так как это только ускоряет износ притира (теряется плоскостность), а производительность притирки повышается незначительно.

Ремонт гидравлических насосов. Ремонт насоса заключается в восстановлении первоначальных зазоров между деталями рабочих камер.

Шестеренные насосы. На потерю производительности, развиваемую шестеренным насосом при определенных давлениях, особенно большое влияние оказывает увеличение торцовых зазоров между шестернями и опорными втулками. При разборке насоса после длительной работы обнаруживается износ корпуса, шестерен, валиков и опорных втулок. При ремонте не следует восстанавливать изношенную внутреннюю поверхность корпуса, так как радиальный зазор со стороны нагнетательного отверстия после замены изношенных шестерен и подшипников почти равен зазору у нового насоса, а получившийся зазор со стороны всасывающего отверстия не будет оказывать существенного влияния на нормальную работу насоса.

Ремонт шестерен зависит от характера их износа. Износ торцов зубьев устраняют шлифованием. Шестерни с изношенным профилем зубьев заменяют новыми. Шестерни изготовляют из стали 45 или стали 40X с закалкой при нагреве токами высокой частоты. Изношенные в посадочных местах подшипников валики шестерни заменяют новыми. Их изготовляют из стали 20X, цементируют на глубину 1,2 мм и закаливают до твердости HRC 60-62.

Опорные втулки игольчатых подшипников реставрируют или заменяют новыми. Изношенные торцы вкладышей шлифуют для устранения следов износа. После шлифования торцов необходимо восстановить канавки для прохода масла между зубьями. Внутреннее отверстие расшлифовывают до диаметра, необходимого для установки ближайшего по размеру стандартного игольчатого подшипника. Перед сборкой все детали насоса необходимо промыть в керосине и смазать тонким слоем минерального масла, а игольчатый подшипник - в бензине и смазать солидолом. Сборку насоса необходимо вести так, чтобы изношенная внутренняя поверхность корпуса была со стороны всасывающего отверстия, т. е. слева, если смотреть со стороны приводного вала. Дренажные каналы на втулках должны быть выведены в ту же сторону.

Лопастный насос. Долговечность насоса гарантируется не ниже 3000 ч работы, без ухудшения к. п. д. 5000-6000. При разборке наибольший износ имеют статорные кольца, лопатки, диски и меньший - роторы.

Статорные кольца особенно сильно изнашиваются в местах сопряжения профилей меньшего и большего радиуса. Износ выражается в виде ступеней и зазоров, вывести которые практически невозможно, поэтому при ремонте их заменяют новыми. Изготовляют статорные кольца из шарикоподшипниковой стали ШХ15 или инструментальных сталей ХВГ и 9ХС, после закалки и отпуска получают твердость HRC 60-64. Лопатки насоса изготовляют из быстрорежущей стали Р18.

Диски насоса изнашиваются по сторонам, прилегающим к ротору с лопатками и в месте посадки цапф ротора. Изготовляют их из алюминиевой бронзы марки Бр.АЖ 9-4 или Бр. АЖМЦ 10-3-1,5 твердость HB 160-180.

Изношенные диски восстанавливают ремонтом. Отверстия под цапфы ротора растачивают на 4-6 мм больше, чем диаметр исправленных цапф ротора, запрессовывают новую втулку, вновь растачивают, подрезают торец (если он имеет глубокие риски и зазоры). После под

резки торцов плоскость их пришабривают по плите, стараясь при этом получить торцы дисков немного вогнутыми для обеспечения уплотнения со статорными кольцами и нормального зазора с ротором.

В роторе изнашиваются в основном цапфы, пазы для лопаток и торцы. Роторы изготовляются из стали 20X с цементацией на глубину 0,8-1,0 мм и закалкой до твердости HRC 58-62. Риски на торцах и цапфах ротора ликвидируют шлифованием на оправке. Цапфы можно восстановить до требуемого диаметра хромированием с последующим шлифованием. Непараллельность пазов ротора устраняют притиркой абразивом и пастой. Собранный ротор устанавливают в корпус насоса так, чтобы наклон лопаток был в сторону вращения, а угловые канавки на тыльной стороне дисков должны быть расположены в полости нагнетания, при этом следует помнить, что большее отверстие в корпусе предназначено для всасывания, а меньшее - для нагнетания.

Отремонтированные шестеренные и лопастные насосы подвергают испытаниям на стенде для определения производительности и объемного к. п. д.

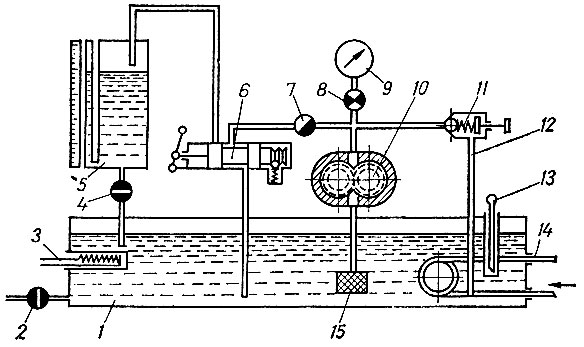

Объемный к. п. д. представляет собой отношение производительности насоса при определенном давлении к его производительности без давления. Он характеризует качество ремонта насоса. У отремонтированных насосов он обычно на 0,10-0,15 меньше объемного к. п. д. новых насосов. Схема стенда для испытания насосов показана на рис. 6. Испытуемый насос 10 всасывает масло из бака 1 через сетчатый фильтр 15. От насоса масло поступает в трубопровод, откуда может проходить по двум направлениям. При перегрузке насоса масло через предохранительный клапан 11, настроенный на давление, превышающее максимальное рабочее давление насоса на 5-6 кГ/см2, поступает по трубопроводу 12 обратно в резервуар 1. Нагрузка насоса устанавливается дросселем 7 и контролируется манометром 9, имеющим демпфер 8. Пройдя через дроссель 7, масло поступает в распределитель 6 с ручным управлением, откуда, в зависимости от положения плунжера распределителя, поступает в измерительный бак 5 или в резервуар.

Рис. 6. Схема стенда для испытания насосов

Производительность насоса определяют наполнением измерительного бака маслом, причем начало и конец поступления масла фиксируют по секундомеру. Емкость масляного бака должна обеспечивать двух-трехминутную работу насоса с наибольшей производительностью.

В баке размещены электронагреватели 3 для подогрева масла, а для охлаждения - змеевик 14, подключенный к водопроводу. Температура масла контролируется термометром 13. Для контроля уровня масла в резервуаре имеется маслоуказатель. Слив масла производят через краны 2 и 4.

При испытании насос монтируют на стенде, проверяют легкость вращения вала, направление вращения и рбкатывают насос вхолостую в течение 30 мин. Когда масло прогреется до 40-50° С, устанавливают дроссель таким образом, чтобы масло под давлением, указанным в паспорте, поступило в измерительный бак. Измерив время наполнения измерительного бака, определяют производительность насоса в литрах в минуту. Спустив масло в резервуар, вторично заполняют измерительный бак при полностью открытом дросселе. Определив производительность насоса при открытом дросселе, вычисляют объемный к. п. д., который для шестеренчатых насосов должен быть в пределах 0,76-0,90.

Ремонт силовых гидроцилиндров и уплотнений. Работа силовых цилиндров характеризуется величиной утечек масла между рабочими полостями цилиндра. Для нормальной работы силовых цилиндров необходимо, чтобы величина этих внутренних утечек была минимальной. В машиностроительных гидрофицированных станках величина внутренней утечки допускается: для цилиндров диаметром до 125 мм до 40 см3/мин, диаметром 125-180 мм - до 80 и иногда доходит до 200 см3/мин.

Увеличение внутренних утечек в силовом цилиндре вызывает неравномерность хода рабочего органа при изменении рабочей нагрузки; последнее для большинства станков недопустимо.

Для определения величины утечек в цилиндре шток поршня (при неподвижном цилиндре) или цилиндре (при неподвижном поршне) упирают в жесткий упор. Упор надо устанавливать так, чтобы поршень (цилиндр) был в среднем положении рабочего участка цилиндра (в месте наибольшего износа). Давление в рабочей полости цилиндра доводится до 60 кГ/см2, температура масла до 50° С.

Трубопровод полости слива цилиндра отсоединяют от бака, а все внутренние утечки масла, выходящие из сливной полости цилиндра, собирают в какой-либо сосуд, замечая при этом время. Величину утечки можно определить достаточно точно, если это время будет равным нескольким минутам. Полученный объем масла делят на время его истечения и получают величину утечки в минуту.

Технические условия на ремонт и изготовление рабочих цилиндров определяются в основном требованиями, обеспечивающими отсутствие утечки в цилиндре.

Цилиндры обычно изготовляют из стали 45, применяют также и чугун. Работоспособность поршневой системы их вследствие смазываемости сохраняется сравнительно долго (примерно 9-12 лет и больше) и в основном зависит от чистоты масла. При износе цилиндров появляются овальность отверстий корпуса, задиры и риски на поверхности отверстия. Это может вызвать заклинивание поршня и резкое увеличение внутренних утечек в цилиндре.

При ремонтах необходимо после промывки цилиндра тщательно его осмотреть и измерить. Измерение проводят штихмасом с индикатором в двух диаметрально противоположных точках. При обнаруживании дефектов, нарушающих нормальную работу, цилиндры ремонтируют или заменяют. Если на внутренней поверхности цилиндра имеются задиры или искажение геометрической формы отверстия, цилиндры заменяют новыми.

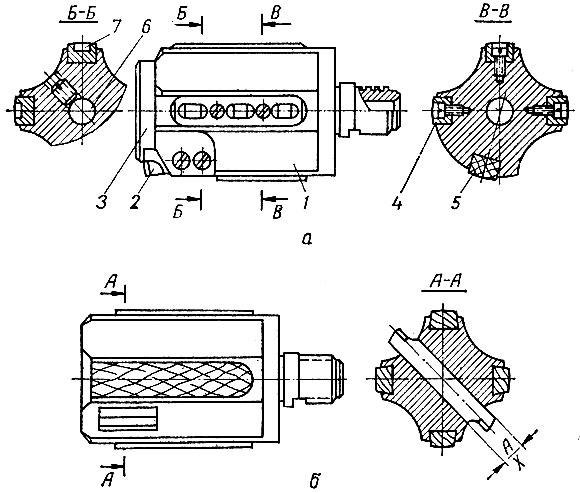

Цилиндры следует растачивать на токарном станке. На суппорте станка крепят борштангу, имеющую на передней части внутреннюю ленточную резьбу и посадочные пояски, расточенные по 2-му классу точности, для крепления расточных головок и головки для раскатывания. Для подвода охлаждающей жидкости борштанга имеет центральное сквозное отверстие 6 (рис. 7). Борштанга выставляется соосно шпинделю станка с высокой точностью. Заготовку (трубу) устанавливают в патроне в люнете на предварительно проточенный поясок. Внутри заготовки с одной стороны делают выточку, которая необходима для направления при черновом растачивании.

Рис. 7. Головка для расточки цилиндров

Внутреннюю поверхность цилиндра обрабатывают за три перехода: черновое растачивание, чистовое растачивание и раскатка. Для каждого перехода имеется головка, которую ввертывают в борштангу, базируя по пояскам; биение поясков относительно оси головки не должно превышать 0,02-0,03 мм.

Головка для чернового растачивания показана на рис. 7, а. На корпусе 1 головки имеются четыре паза, в которых размещены три пластины 4 со вставками 7 из твердого сплава ВК8 и одна пластина 5 из дуба (или другой древесины твердой породы). После установки и закрепления пластин головку шлифуют в сборе до размера, соответствующего диаметру трубы под чистовое растачивание. Установку резца 2 ведут по фактическому диаметру направляющих плюс 0,05 мм.

Припуск на чистовое растачивание зависит от диаметра обрабатываемого цилиндра и колеблется в пределах 0,8-1,2 мм. Направление головки в начале растачивания производят пробкой 3, а затем направляющими пластинами 4 и 5. Чистовое растачивание производят головкой с плавающей разверткой (рис. 7, б). Крепление головки в борштанге такое же, как и.головки для чернового растачивания. Направление головки осуществляют четырьмя пластинами из древесины (дубовые).

При изготовлении головки необходимо обеспечить посадку плавающей развертки в пазу головки, которая должна легко перемещаться и в то же время не вибрировать при работе. Посадка по толщине A/X и по ширине A3/X2; шероховатость поверхностей паза головки не ниже ∇7, а корпуса развертки ∇7. Развертку оснащают пластинами из Твердого сплава T15K6.

Диаметр головки по направляющим планкам должен быть на 0,05-0,09 мм меньше диаметра плавающей развертки. Вследствие применения головки получают отверстие 3-го класса точности с шероховатостью поверхности ∇6-∇7.

Чистовое растачивание ведут с допуском на 0,03-0,05 мм меньше окончательного размера цилиндра. Эта величина является припуском на раскатку. Окончательная обработка отверстия цилиндра производится раскатной головкой.

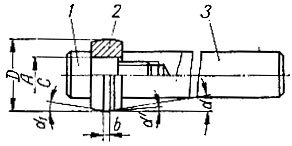

Так как раскатная головка является сложным инструментом, при единичных ремонтах цилиндров целесообразно поверхность зеркала цилиндра калибровать. Инструментом для этого служит сборная оправка (рис. 8). На оправку 1, ввертываемую в хвостовую часть 3, насаживают по посадке A/C калибрующую шайбу 2, которая имеет двойной передний угол аα=4°, дополнительный передний угол ∇'=1°, задний угол α1=4°. Места переходов имеют радиус закругления R R=0,1-0,2 мм. Ширину b калибрующего пояска для диаметров 80-120 мм выбирают в пределах 4-6 мм. Изготовляют калибрующие диски из стали ШХ15, ХВГ или 9ХС и термически обрабатывают до твердости HRC 62-64.

Рис. 8. Дори для калибровки цилиндров

Точность геометрической формы отверстий цилиндра необходимо обеспечить при растачивании отверстия, калиброванием же следует только получить требуемую шероховатость поверхности. Натяг при калибровании необходимо принимать для диаметров 80-120 мм равным 0,05-0,06 мм.

Требуемые точность и шероховатость отверстия получают двух- или трехкратным калиброванием одной и той же шайбой. Вследствие калибрования повышается точность отверстий на 30-35% и чистоту обработки на три класса чистоты (∇9-∇10). Скорость калибрования 5-8 м/мин.

Поршни силовых цилиндров изготовляют из чугуна СЧ 21-40. Их изготовляют обычно по ходовой посадке 2-го или 3-го классов точности, эллипсность и овальность поршня должна быть в пределах половины допуска.

В процессе работы изнашивается наружная поверхность поршня. В поршнях с чугунными кольцами изнашиваются также канавки под кольца. Для обеспечения надежного уплотнения канавки под поршневые кольца притачивают до устранения следов износа, а кольца заменяют. При протачивании канавок поршень проверяют на отсутствие радиального и торцевого биений.

Чугунные поршневые кольца имеют износ в виде продольных рисок по поверхности сопряжения с зеркалом цилиндра. Надежность уплотнения поршневыми кольцами обеспечивается при прилегании их к зеркалу цилиндра всей поверхностью. Последнее проверяют на просвет: кольцо, вставленное в цилиндр, не должно давать просвета по всей длине окружности прилегания. Для обеспечения такого прилегания кольцо должно пружинить.

Поршневые кольца изготовляют из чугуна СЧ 21-40. Заготовкой для них служат чугунные втулки. Изготовляют поршневые кольца следующим образом. На токарном станке подрезают торец заготовки, предварительно обтачивают и растачивают, отрезают кольцо с припус* ком под шлифование по ширине порядка 0,5 мм. После токарной обработки кольца термически обрабатывают - нагрев до температуры 870-880° С с выдержкой при этой температуре в течение 30 мин и последующим охлаждением в масле; отпуск при температуре 550-560° С в течение 45-50 мин с последующим охлаждением на воздухе.

Твердость колец (НВ) после термической обработки должна быть 98-106. Торцы колец шлифуются на плоскошлифовальном станке (предпочтительнее с вращающимся столом во избежание прямых радиальных рисок), допуск 0,005-0,015 мм. Вырезку части кольца производят с припуском под пропиловку замка на горизонтально-фрезерном станке дисковой фрезой в поворотных машинных тисках. Проверку пригонки и величину зазора в замке при сведенном кольце производят на обечайке, зазор в замке должен быть 0,01-0,1 мм.

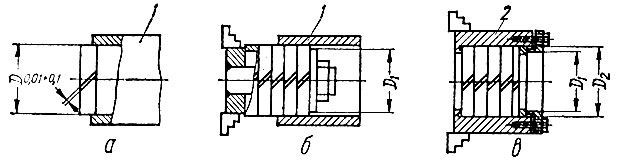

Обечайка 1 представляет собой втулку, внутренний диаметр которой больше, чем внутренний диаметр силового цилиндра на величину припуска кольца под чистовое обтачивание (рис. 9, а). После пригонки замков кольца комплектно вставляют в обечайку и закрепляют на оправке для чистового обтачивания по наружной поверхности, принимая за номинал фактический диаметр цилинфа (рис. 9, б). Чистовое растачивание колец выполняют в специальной втулке (рис, 9, в). Отверстие втулки растачивают по фактическому наружному диаметру колец. Не снимая втулки с токарного станка, вставляют в нее кольца и производят чистовое их растачивание. При растачивании колец с эксцентриситетом втулку вместе с установленными в нее кольцами смещают в четырехкулачковом патроне на величину эксцентриситета.

Рис. 9. Схема обработки поршневых колец: D - с припуском на обработку; D1 - меньше D на 0,3 мм; D2 - равен наружному диаметру обточки колец; 1 - обечайка; 2 - втулка

Готовые кольца не должны иметь колебания свыше 0,02 мм. Править кольца нельзя. Упругость поршневых колец при максимальном сжатии должна быть не менее 2-3 кГ. При установке поршневых колец на поршень и сборке последнего с цилиндром необходимо следить за тем, чтобы стыки их замков распределялись по окружности и не попадали один против другого.

Резиновые кольца и различные манжеты, уплотняющие как подвижные, так и неподвижные соединения, в процессе эксплуатации требуют периодической замены. Материалом для изготовления колец и манжет служит специальная маслобензостойкая резина.

Конструкция пресс-форм должна быть простой и технологичной в изготовлении, обеспечивать точную сборку ее при загрузке и простоту разборки при извлечении готового уплотнения.

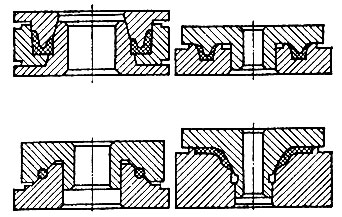

На рис. 10 показаны конструкции пресс-форм для изготовления наиболее распространенных типов манжет. Рабочие размеры пресс- форм устанавливают с учетом усадки резины. Величина усадки маслобензостойкой сырой резины после вулканизации принимается 1,5%.

Рис. 10. Пресс-формы ля резиновых манжет и уплотнений

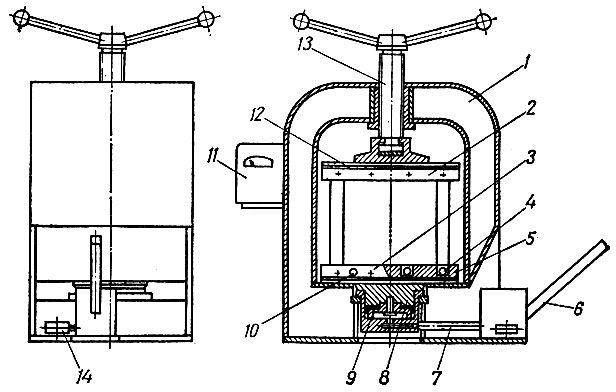

Технология изготовления резиновых колец и манжет следующая. Перед вулканизацией сырую резину, особенно если она хранилась длительное время, необходимо провальцевать. Заготовку в виде шнура закладывают в матрицу пресс-формы. Поперечное сечение шнура-заготовки при вальцовке выбирают несколько большим поперечного сечения манжеты, чтобы обеспечить надежное заполнение пресс-формы резиной при заложенном шнуре в один виток. На матрицу пресс-формы накладывают пуансон и собранную пресс-форму устанавливают под пресс. На прессе необходимо установить две нагреваемые плиты.При небольших потребностях в резиновых уплотнителях можно рекомендовать простой гидравлический пресс с усилием в 8000 кГ, который нетрудно изготовить на любой фабрике силамы ремонтной службы.

Пресс (рис. 11) имеет две нагревательные стальные плиты - нижнюю 3 и верхнюю 2 - с выфрезерованными под нагревательные элементы 4 пазами 5. Для термоизоляции корпуса 1 пресса от плит последние имеют асбестовые прокладки 12. В нижней плите имеется отверстие 10 для помещения термопары терморегулятора 11, поддерживающего температуру в пределах 140-160° С.

Рис. 11. Гидравлический пресс для изготовления резиновых манжет и уплотнений

Пресс-форму устанавливают на нижнюю нагревательную плиту и слегка поджимают верхней нагревательной плитой с помощью винта 13. Загружают ее резиной при нагретых плитах.

Рукояткой 6 насосной станции производят подачу масла по трубопроводу 7 под поршень 8 с манжетом Р, который, перемещаясь вверх, сжимает пресс-форму и удерживает ее в сжатом состоянии до окончания процесса вулканизации. Продолжительность процесса вулканизации 15-30 мин (в зависимости от толщины детали). Для уменьшения излучения тепла пресс закрывают спереди и сзади крышками.

Плунжерную пару 6 лучше всего использовать от топливного насоса тракторного двигателя, позволяющего создавать давление до 200 кГ/см2. Максимальный ход поршня 8 достаточно иметь в пределах 10-15 мм. Контроль создаваемого давления производят по манометру 14. При вулканизации необходимо периодически подкачивать масло для ликвидации влияния утечек и поджима пресс-формы в процессе усадки резины.

По окончании процесса вулканизации открывают запорную иглу. Пресс-форму вынимают из пресса и устанавливают в перевернутом виде на стол винтового ручного пресса так, чтобы матрица лежала на опорах. Надавливая прессом на пуансон, разбирают пресс-формы и вынимают готовое уплотнение.

От продолжительности и температуры вулканизации зависит качество манжета: при недодержке манжет получается пластичным и малопрочным, при передержке - жестким и хрупким. Температура вулканизации должна быть 140-160° С.

Организация планово-предупредительного ремонта и эксплуатации гидрофицированного оборудования*. Практика эксплуатации гидрофицированного оборудования на машиностроительных заводах показала, что гидравлический привод требует иной системы организации ремонта и эксплуатации, чем механический привод.

* (Из опыта работы машиностроительных заводов по эксплуатации гидропривода станков.)

Эксплуатация гидроприводов должна быть основана на профилактических мерах, так как надежность и долговечность их работы в большей степени зависит от содержания и ухода, чем у механических приводов. Эффективность профилактических мер во многом зависит от квалификации ремонтного персонала и организации эксплуатации ремонта.

На основании практического опыта рекомендуется следующая система организации эксплуатации и ремонта гидрофицированного оборудования. Средний и капитальный ремонты гидроприводов станков на фабриках необходимо производить централизованными службами. Такие службы в виде бригад по ремонту гидроприводов, бюро или отделения гидропривода должны быть созданы при ремонтно-механических цехах. Эти службы должны производить запуск и отладку вновь установленного оборудования, сложные аварийные ремонты, помогать цеховым механикам устранять наиболее сложные неисправности.

Обслуживание и текущие ремонты должны производить механики цехов. Они устраняют также и возникающие неполадки, прибегая к помощи бюро гидропривода только в отдельных сложных случаях. Такая организация ремонта и обслуживания гидроприводов позволяет максимально уменьшить простои гидрофицированного оборудования, повысить качество ремонта за счет специализации ремонтного персонала по ремонту гидроприводов, оснащения специальным оборудованием и инструментом. В случае большой потребности в различных резиновых уплотнениях для гидроприводов целесообразно организовать их изготовление.

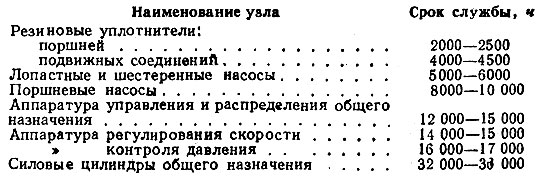

Ремонт гидрооборудования выполняют одновременно с ремонтом механической части машины согласно графику ППР, но так как износ гидропривода меньше, чем других узлов машины, ремонтный цикл его должен быть иным. При определении ремонтных циклов гидропривода необходимо учитывать, что различные узлы его имеют разную долговечность. По количеству отработанных часов до замены узлы гидроприводов располагаются в последовательности, приведенной ниже.

Исходя из приведенных примерных сроков службы различных узлов гидроприводов, можно сделать заключение, что контрольно- регулирующая аппаратура общего назначения изнашивается после 3-4 лет эксплуатации, лопастные и шестеренные насосы - после 1-1,5 лет, цилиндры - после 8-10 лет эксплуатации.

Учитывая среднюю долговечность работы гидравлического оборудования, первый средний ремонт гидропривода следует проводить примерно после 3 лет эксплуатации, второй примерно после 6 лет, капитальный ремонт - примерно после 9 лет эксплуатации.

В зависимости от долговечности гидропривода и структуры ремонтного цикла содержание работ по видам ремонта будет следующим:

Осмотр. При осмотре гидравлического оборудования необходимо:

а) проверить правильность работы машины по заданному циклу и осуществление рабочими органами машины перемещений, установленных паспортом величин. При необходимости следует произвести настройку и регулировку;

б) проверить и устранить течь по соединениям трубопроводов;

в) проверить исправность и очистить фильтры, при необходимости произвести ремонт или заменить неисправные фильтры новыми;

г) проверить давление масла в системе и в случае необходимости отрегулировать согласно паспорту машины.

Малый ремонт является основным видом плановых ремонтов. При нем необходимо:

а) сменить загрязненное масло и очистить баки;

б) разобрать и проверить лопастные и шестеренные насосы, при необходимости произвести ремонт;

в) проверить надежность уплотнения подвижных соединений резиновыми уплотнителями, при износе их заменить;

г) проверить трубопровод, при наличии вмятин и перегибов заменить новыми;

д) выполнить операции осмотра.

Средний ремонт. При этом ремонте включаются все операции малого ремонта, кроме того, производится ремонт всех узлов гидропривода, за исключением гильз цилиндров. Все узлы гидропривода разбирают, промывают и тщательно измеряют. При износе деталей гидропривода и увеличении посадочных зазоров в деталях корпусные детали исправляют, а плунжеры распределителей дросселей и кранов заменяют новыми. После ремонта насосы и гидропанели испытывают на стендах,

Капитальный ремонт. В объем капитального ремонта входят все операции среднего ремонта и, кроме того, полный ремонт цилиндров с испытанием их на стендах. При этом ремонте, в случае невозможности исправления, корпусные детали заменяют новыми.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"