Искусственные кожи с пористым покрытием, сформированным комбинацией методов вымывания растворителей и конденсационного структурообразования

К искусственным кожам с пористым покрытием, сформированным комбинацией методов вымывания растворителей и конденсационного структурообразования, относится порваир. Этот искусственный материал в большинстве случаев состоит из двух пористых слоев: основного слоя, составляющего большую часть материала, и лицевой пленки. Поры основного слоя по конфигурации напоминают усеченный конус, имеющий у основания величину 20 мкм, а у вершины - 1-5 мкм.

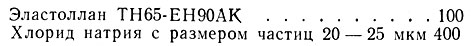

В качестве наполнителей обычно применяют неорганические соли щелочных металлов: хлорид калия и хлорид натрия, которые растворимы в воде, но нерастворимы в используемом растворителе - диметилформамиде. Применение наполнителя способствует образованию открыто-пористой структуры искусственной кожи и, следовательно, достижению высоких значений паропроницаемости материала. Обычно содержание наполнителя в полиуретановой композиции составляет 400-500 мас. ч. на 100 мас. ч. полимера. Более высокое содержание наполнителя вызывает снижение предела прочности при растяжении и сопротивления раздиру материала.

Для формирования микропористых слоев искусственной кожи порваир применяют полиуретановые термоэластопласты типа эстан, эластоллан, тексин и др., имеющие относительную молекулярную массу 20000-30000.

При получении порваира основной слой можно формировать на основе полиуретана одного типа, а лицевой слой - на основе полиуретана другого типа.

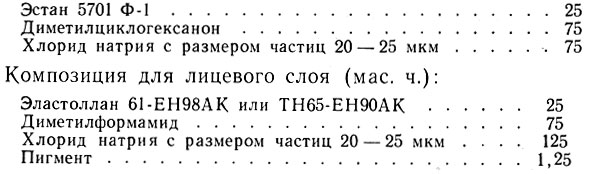

Состав полиуретановых композиций для основного и лицевого слоев приводится ниже.

Композиция для основного слоя (мас. ч.):

Технологический процесс получения порваира состоит из нескольких этапов. Сначала приготовляют раствор полиуретана и добавляют к нему предварительно размельченный хлорид натрия. Смешение ведут при температуре не выше 50°С до получения гомогенной смеси. Соль измельчают в дисковой мельнице. Все пузырьки воздуха должны быть удалены из смеси для предотвращения образования в материале дефектов в виде раковин. Для этого пасту дегазируют, пропуская ее через непрерывные шнековые смесители под вакуумом.

Пигменты диспергируют в части охлажденного раствора полиуретана с целью получения пигментной маточной смеси. Для получения высокой степени дисперсности смесь перетирают на трехвалковой краскотерке и добавляют к полиуретановой композиции.

Дегазированная паста из шнековых смесителей с помощью фильеры наносится на непрерывно движущуюся подложку в виде металлической сетки. Сначала наносят основной слой и затем на него лицевой слой. Общая толщина нанесенных слоев примерно 3 мм. Формирование микропористой структуры порваира осуществляют при погружении нанесенных слоев с металлической сеткой в осадительную среду при температуре 20°С. После завершения процессов астабилизации раствора полимера и вымывания наполнителя и растворителя материал сушат, отделяют от подложки и подвергают отделке. Толщина готового материала составляет 1,6 мм, ширина - 1 м. Паропроницаемость готового материала (8 - 11) ⋅ 106 кг/м2⋅с).

Промывной раствор, содержащий растворитель и соль, направляется к рекуперационной установке, где путем испарения и центрифугирования отделяют хлорид натрия. Оставшаяся смесь подается на ректификационную колонну, где происходит разделение смеси на диметилформамид и воду, после чего оба продукта вновь возвращаются в технологический процесс.

Разновидностью искусственной кожи порваир является искусственная кожа, лицевое покрытие которой получают из расплава термопластичной полиуретановой композиции, также содержащей водорастворимый наполнитель. Расплав наносят по ранее описанной технологии на основной слой. При нанесении покрытия из расплава гомогенную смесь из наполнителя и полимера приготовляют в смесителе типа бенбери. Гранулированный полиуретан помещают в смеситель и перемешивают в течение 1 мин. Затем в течение 8 мин постепенно добавляют хлорид натрия и другие вспомогательные агенты.

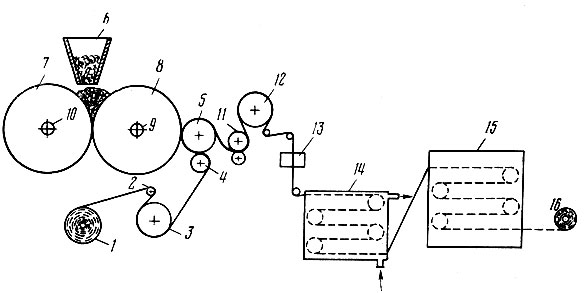

Температура в процессе смешения составляет 160-180°С. После перемешивания в течение 15 мин смесь из работающего смесителя по желобу попадает на двухвалковую дробилку. После дробилки материал в виде кусочков поступает в загрузочный бункер наносного устройства. Схема процесса нанесения лицевого покрытия из расплава изображена на рис. IX.1.

Рис. IX.1. Схема процесса нанесения лицевого покрытия из расплава

В качестве лицевого покрытия применяют следующую композицию (мас. ч.):

Основной слой поступает с размоточного устройства 1 (см. рис. IX.1) через направляющий валик 2, расположенный выше подогревающего горизонтального валика 3. Передвигаясь далее через направляющий валик 4, основной слой поступает на снимающий валик 5.

Тщательно перемешанная композиция из питающего бункера 6 поступает к зазору между парой валков 7 и 5, расположенных в той же горизонтальной плоскости, что и снимающий валик 5. Частоты вращения валков 8 и 5 равны. Валок 8 установлен на неподвижных осях 9, а валок 7 - на подвижных осях 10, так что зазор между ними можно регулировать. Валок 8 вращается в 1,3 раза быстрее валка 7 и температура его на 20°С превышает температуру валка 7. Температуру валков и давление между зазором подбирают для каждой рабочей композиции. Скорость передвижения основного слоя равна примерно 0,08 м/с.

Расплав лицевого покрытия, передвигаясь по валку 8, наносится на основной слой, находящийся на снимающем валке 5, и, перемещаясь, передается на тиснильную пару валиков 11 для придания материалу тисненой поверхности. После этого материал охлаждается на валке 12, где температура снижается до температуры, поддерживаемой в выщелачивающем резервуаре 14. Проходя далее через кромкоотрезное устройство 13, материал попадает в резервуар 14. Выщелачивающим агентом является вода, нагретая до температуры 60°С. Продолжительность выщелачивания равна примерно часу.

Передвижение материала через выщелачивающий резервуар осуществляется посредством щеточного конвейера специальной конструкции. После прохождения выщелачивающего резервуара материал проходит через сушилку 15 специальной конструкции и сматывается в рулон на намоточном устройстве 16.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"