Глава IX. Полиуретановые искусственные кожи с пористой структурой

Искусственные кожи с пористым покрытием, сформированным методом конденсационного структурообразования

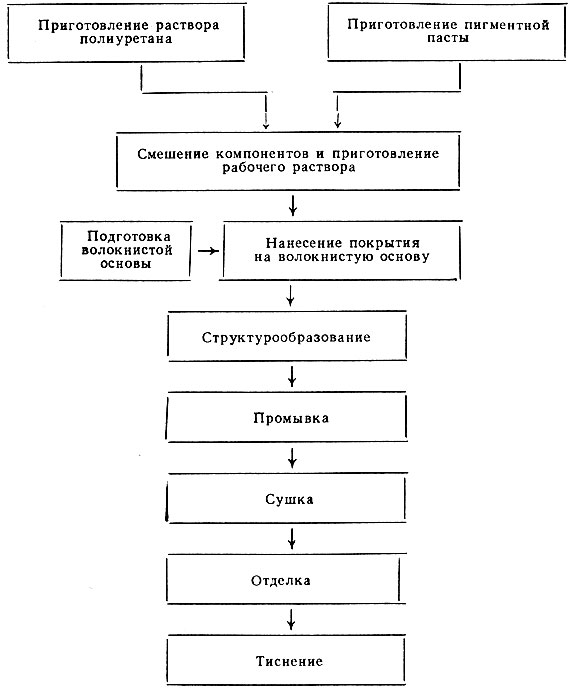

Известно большое число методов получения микропористой полиуретановой искусственной кожи. Сущность производства искусственной кожи в соответствии с этими методами заключается в приготовлении полимерного раствора с гигроскопическим растворителем, приготовлении раствора красителя, смешении растворов и приготовлении рабочего раствора; нанесении полимерного раствора на основу; образовании пористой структуры при выдержке покрытия в условиях высокой относительной влажности воздуха, при непосредственной обработке в воде или в водном растворе гигроскопического растворителя; удалении остатков гигроскопического растворителя из микропористого покрытия путем промывки его в воде. Затем следует сушка, отделка и тиснение материала.

Принципиальная схема производства искусственной кожи методом конденсационного структурообразования приведена ниже.

Основным процессом технологии производства полиуретановой искусственной кожи методом конденсационного структурообразования является формирование пористой структуры как при пропитке нетканой волокнистой основы, так и при нанесении лицевого покрытия. Получение пленок с равномерной пористой структурой требует точного соблюдения всех параметров технологического процесса. Однако даже в этом случае очень трудно получить пористую структуру с взаимносообщающимися порами. Обычно пористые структуры содержат большое количество замкнутых пор, что значительно снижает гигиенические свойства искусственных кож.

Если астабилизацию слоя раствора полиуретана в диметилформамиде, помещенного на подложку, проводить непосредственно в чистом нерастворителе (например, в воде), то образующаяся пористая пленка будет иметь плотный поверхностный слой, препятствующий дальнейшему проникновению нерастворителя внутрь слоя и замедляющий скорость формирования пористой структуры внутри слоя раствора. В результате этого получение однородной микропористой структуры затрудняется, внутри слоя образуются большие пустоты, тогда как поверхность его отличается высокой плотностью. Такая пористая структура имеет плохую паропроницаемость.

Для получения пористых пленок с необходимыми свойствами и желательной конфигурацией пор было предложено много различных методов регулирования пористой структуры:

1) метод, заключающийся в модификации эластомеров жесткоцепными полимерами (использование смесей различных полимеров, растворенных в одном растворителе);

2) метод регулирования пористой структуры путем изменения состава осадительного раствора при добавлении к нерастворителю различных количеств растворителя полимера;

3) метод, заключающийся в том, что перед осаждением слоя раствора полиуретана в нерастворителе его выдерживают в условиях с повышенной относительной влажностью воздуха;

4) метод, заключающийся в добавлении к раствору полиуретана некоторого количества воды или другого нерастворителя с целью частичной астабилизации раствора.

Каждый из этих методов имеет свои преимущества и недостатки.

Так как процесс осаждения смеси полимеров в нерастворителе протекает с различной скоростью, путем изменения скорости осаждения можно в известной мере регулировать размер пор и равномерность их распределения. Искусственная кожа, получаемая по такому методу, обладает достаточно высокими физико-механическими и гигиеническими свойствами.

К недостаткам данного метода относится трудность подбора смесей полимеров, обеспечивающих получение нерасслаивающихся во времени растворов.

Второй метод регулирования пористости также не всегда обеспечивает сохранение стабильности пористой структуры; в некоторых случаях растворитель, остающийся в порах, вызывает частичное разрушение микропор.

Для третьего метода требуется строгое регулирование продолжительности нахождения слоя раствора в условиях с повышенной относительной влажностью воздуха, а также температуры и содержания влаги. Кроме того, этот процесс продолжителен по времени.

Введение астабилизатора в раствор полимера способствует образованию открыто-пористой однородной структуры, однако является очень сложным процессом, требующим строгого контроля и регулирования вязкости раствора. Кроме того, у получаемых пленок более низкие показатели предела прочности при растяжении и раздире, чем у пленок, полученных другими методами.

Одним из методов регулирования пористой структуры искусственной кожи в зависимости от области ее применения является метод, сущность которого заключается в том, что в раствор полиуретана вводят так называемые зародышеобразователи, регуляторы астабилизации, которые хорошо растворимы в растворителе, но не растворимы или плохо растворимы в применяемой осадительной среде и относительно хорошо смешиваются с полиуретановым эластомером.

Комбинируя различные регуляторы астабилизации с другими регуляторами структуры, можно получать пленки с разнообразными по величине и конфигурации микропорами.

В качестве регуляторов астабилизации могут быть использованы алифатические спирты и карбоновые кислоты с числом углеродных атомов от 8 до 31, альдегиды и эфиры этих кислот и спиртов. Кроме того, могут быть использованы диолы (например, 1,6-гександиол), простые эфиры (например, дидодециловый эфир), кетоны (например, динонилкетон).

Весьма существенное значение имеет температура осадительной среды. Повышение температуры будет способствовать и формированию крупных пор, понижение температуры, напротив, будет способствовать выделению большого количества мелких кристаллов, что приводит к образованию мелких и равномерных пор.

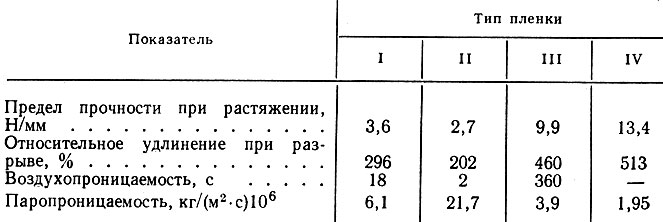

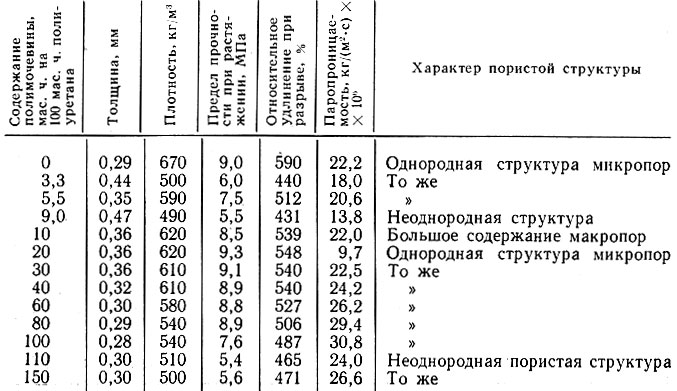

В табл. IX.1 приводятся показатели физико-механических свойств пористых полиуретановых пленок, полученных с применением в качестве регулятора пористой структуры стеарилового спирта. Полиуретан был получен на основе олигоэтиленпропиленадипината с относительной молекулярной массой 2000, 4,4′-дифенилметандиизоцианата и этиленгликоля в качестве удлинителя. В качестве растворителя применялся диметилформамид. Вязкость раствора при температуре 25°С составляла 50 Па⋅с.

Таблица IX.1

Пористые пленки получали путем нанесения слоя раствора толщиной 1 мм, который осаждали водным раствором диметилформамида. Осажденную пленку в течение 30 мин промывали водой, нагретой до температуры 70°С, а затем сушили горячим воздухом при температуре 80°С. Условия формирования пленок приведены в табл. IX.2.

Таблица IX.2

Продолжительность астабилизации пленок составляла 15 мин.

Как видно из приведенных в табл. IX.2 данных, путем изменения условий формирования пленок, полученных из одной композиции, их свойства можно менять в широких пределах.

Например, увеличение температуры в осадительной среде при неизменном ее составе приводит к получению пленок с более крупными порами. У таких пленок показатели физико-механических свойств несколько хуже, чем у пленок, сформированных в других условиях, зато показатели гигиенических свойств значительно лучше. Увеличение содержания деметилформамида в осадительной среде с одновременным повышением температуры ухудшает показатели гигиенических свойств пленок, а показатели физико-механических свойств увеличиваются в несколько раз.

Характер пористой структуры пленок I и II типов позволяет получать на их основе материалы типа замши и велюра. Такие материалы используются при изготовлении модельной женской обуви.

Пористые пленки III и IV типов применяются для изготовления искусственной кожи с гладкой и тисненой поверхностями. Эти искусственные кожи используются при изготовлении обуви, кожгалантерейных изделий, а также в качестве обивочных материалов.

При изготовлении замшевидного материала в качестве регулятора пористости можно применять пальмитиновую кислоту.

Раствор, имеющий вязкость 40 Па⋅с, нагревают до температуры 60°С, затем на пропитанную полиуретаном нетканую волокнистую основу наносят слой толщиной 1 мм и подвергают астабилизации 30%-ным водным раствором диметилсульфоксида при температуре 35°С в течение 30 мин. Затем материал промывают горячей водой и высушивают горячим воздухом. Поверхностный слой имеет крупнопористую структуру, состоящую из тонких и длинных пор. После снятия слоя лицевой пленки на толщину 0,18 мм получают замшевидный материал.

При изготовлении гладкой искусственной кожи, применяемой для верха обуви, к раствору полиуретана на основе олигокапролактона добавляют 10%-ный раствор лауриновой кислоты и 3%-ный раствор стеариновой кислоты в расчете на полиуретан, а астабилизацию полимера проводят в среде 50%-ного водного раствора диметилсульфоксида.

В некоторых случаях для получения замшевидной поверхности применяют смесь полиметилметакрилата и мелисилового спирта (5 и 20% соответственно в расчете на полиуретан).

После шлифования лицевого слоя материал подвергают обработке в толуоле для экстрагирования полиметилметакрилата. Получаемый материал имеет хорошую замшевидную поверхность, однако использование токсичного растворителя для экстракции введенной добавки ограничивает применение данного метода. В связи с этим предпочтительнее использовать другой метод, который заключается в предварительной астабилизации раствора и добавлении к нему смеси микрокристаллической целлюлозы в сочетании со стеариловым спиртом.

Известно, что проницаемость полимерного покрытия зависит от гибкости макромолекул полиуретана. Пленка, сформированная из растворов полиуретанов с высокой гибкостью макромолекул полимерной цепи, как правило, не пориста. С увеличением жесткости макромолекул полимерной цепи пористость пленок и, следовательно, паропроницаемость возрастают, при этом изменяются показатели их механических свойств.

Очевидно, при регулировании пористости пленок необходимо подобрать такое соотношение гибких и жестких участков в цепи макромолекул полиуретана, которое обеспечило бы высокую паропроницаемость и необходимые механические свойства пленок.

Однородную микропористую структуру удается сформировать путем осаждения слоя раствора полиуретана в водном растворе органических и неорганических солей лития, натрия, калия, алюминия, кальция, аммония, магния, меди, железа, цинка и марганца.

Используются водные растворы одной соли или нескольких солей. Наибольшее применение находят гидрохлориды, сульфаты, нитраты, фосфаты, карбонаты, бораты, сульфонаты, ацетаты, бензонаты.

Концентрация и вид соли в осадительной среде оказывают большое влияние на свойства пористых пленок. С уменьшением гигроскопичности соли концентрацию ее в осадительной среде следует повышать. Необходимо иметь в виду, что при слишком низкой концентрации соли скорость формирования пористой структуры замедляется, что приводит к ухудшению паропроницаемости пленок.

Из перечисленных выше солей наиболее предпочтительны сульфаты, хлориды, карбонаты и нитраты.

Для осаждения слоя раствора полимера обычно применяют водный раствор одной соли. Однако в некоторых случаях применяются смеси нескольких солей.

Температура водного раствора соли несомненно оказывает значительное влияние на скорость формирования пористой структуры. Оптимальной является температура, равная 30-50°С.

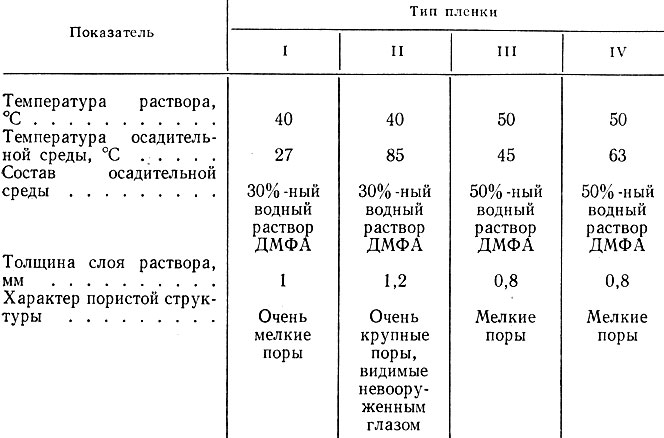

Данные о влиянии различных методов формирования пористых структур на некоторые свойства пленок приведены в табл. IX.3.

Таблица IX.3

Пористые пленки были получены с применением 35%-ного раствора полиуретана в диметилформамиде на основе олигобутиленадипината с относительной молекулярной массой 2000 и 4,4′-дифенилметандиизоцианата.

Сущность первого метода заключается в том, что слой раствора полиуретана погружают на 5 мин в водный раствор сульфата натрия (концентрация соли 20 кг/м3 при температуре 25°С). Сформированную пленку промывают водой и сушат. Второй метод отличается от первого только тем, что к раствору полиуретана добавляется 20% полимочевины в расчете на полимер.

Как видно из данных табл. IX.3, введение полимочевины резко увеличивает паропроницаемость и не ухудшает механической прочности пленок.

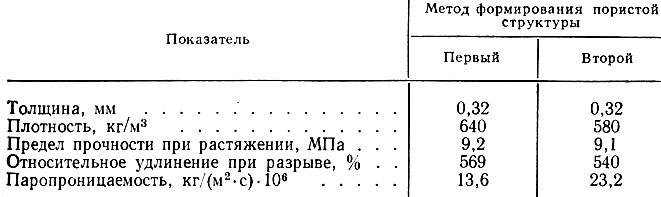

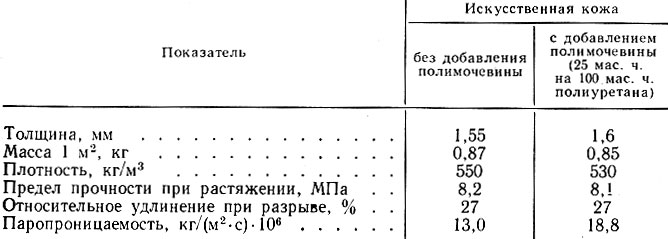

Данные о влиянии полимочевины, добавляемой к раствору полиуретана, на свойства пористых пленок представлены в табл. IX.4.

Таблица IX.4

Пленки получены из полиуретана на основе олигоэтиленадипината с относительной молекулярной массой 1000 и 4,4′-дифенилметандиизоцианата. Концентрация соли сульфата натрия в осадительной среде составляет 300 кг/м3.

С увеличением содержания полимочевины (более 50 мас. ч.) вязкость композиции возрастает, поэтому для регулирования вязкости концентрацию полиуретана в растворе уменьшают до 15-20%.

Анализ данных, приведенных в табл. IX.4, позволяет сделать следующие выводы.

Пористые пленки, сформированные путем обработки слоя раствора полиуретана водным раствором сульфата натрия, в отличие от контрольной пленки, сформированной при обработке чистой водой, имеют однородную пористую структуру, которая обеспечивает более высокие показатели механических и гигиенических свойств пленок.

С повышением содержания полимочевины в композиции до 60 мас. ч. увеличиваются показатели паропроницаемости и механических свойств пленок. Введение полимочевины в композицию не нарушает однородности пористой структуры формируемых пленок, однако при содержании ее в композиции свыше 100 мас. ч. однородность пористой структуры нарушается. При этом показатели механических свойств несколько ухудшаются. Что касается паропроницаемости пленок, полученных путем осаждения в водных растворах различных солей, то она во всех случаях примерно одинакова. Наименьшая концентрация раствора требуется при использовании солей KNO3, СаСl2 и K2SO4.

Свойства искусственных кож с применением в качестве лицевых покрытий пористых пленок, полученных осаждением слоя раствора полимера в водном растворе сульфата натрия, указаны в табл. IX.5.

Таблица IX.5

Из табл. IX.5 видно, что даже без использования полимочевины искусственная кожа имеет удовлетворительную паропроницаемость, которая значительно увеличивается при добавлении полимочевины.

Применение смесей олигоэфиров способствует значительному улучшению показателей физико-механических и гигенических свойств пористых покрытий. В производственных условиях используют смеси сложных и простых олигоэфиров с относительной молекулярной массой 800-3000 при молярном соотношении от 10:90 до 65:35. Например, полиуретановый эластомер синтезируют при реакции взаимодействия смеси 70% олигобутиленадипината с относительной молекулярной массой 2000 и 30% олигоокситетраметиленгликоля с относительной молекулярной массой 1200 с 4,4′-дифенилметандиизоцианатом. В качестве удлинителя применяется этиленгликоль. Для формирования лицевого покрытия используют 20-25%-ные растворы полиуретана в диметилформамиде с добавлением 1% сажи, 1,5% сорбитанмоностеарата и 1,5% стеарилового спирта в расчете на полиуретан.

При экспозиции пористой пленки в горячей воде температурой 80°С изменений в свойствах пленки не наблюдается. При экспозиции пленки в 3%-ном водном растворе аммиака прочность ее снижается на 20%. При экспозиции в тех же условиях пористой полиуретановой пленки, полученной только на основе олигобутиленадипината, пленка полностью разрушается.

Полиуретановую искусственную кожу на основе смесей олигоэфиров формируют следующим образом.

Основу из нетканого материала, полученного из капроновых волокон, пропитывают раствором полиуретана и подвергают обработке в осадительной среде, содержащей 40% диметилформамида и 60% воды, нагретой до температуры 60°С. После отмывки диметилформамида и сушки материала при температуре 90°С на его отшлифованную поверхность наносят слой раствора полимера толщиной 1,5 мм и выдерживают материал в осадительной среде при температуре 60°С. После отмывки диметилформамида и сушки материала пористая структура стабильно сохраняется.

Химическая природа и структура волокна, применяемого для формирования волокнистой основы, оказывают большое влияние на свойства искусственных кож. Модифицируя структуру волокна, можно изменять свойства искусственных кож в желаемом направлении.

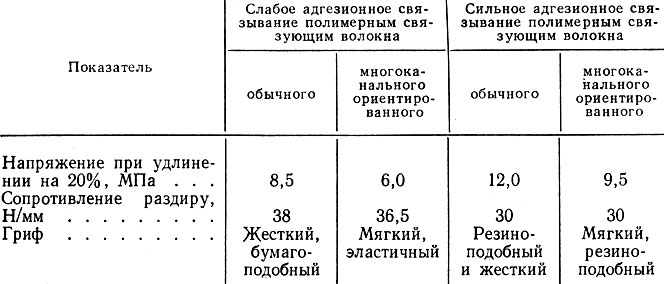

В производственных условиях модификацию структуры волокна осуществляют после формирования нетканого материала до и после пропитки его раствором эластомера. Затем полотно обрабатывают растворителем с целью экстракции одного из полимерных компонентов волокна. Полученная таким способом волокнистая основа обладает легкостью, повышенной мягкостью и эластичностью. Эти свойства также зависят от степени адгезионного связывания волокон полимерным связующим. В табл. IX.6 показано, как влияет структура волокон и степень их адгезионного связывания на некоторые свойства искусственных кож.

Таблица IX.6

Волокнистые основы из многоканальных волокон с низкой степенью адгезионного связывания более целесообразно использовать при изготовлении высококачественных искусственных кож. Волокнистые основы из обычных волокон, не имеющих необходимой подвижности вследствие сильного адгезионного связывания полимерным связующим, не обеспечивают искусственной коже требуемой эластичности и мягкости.

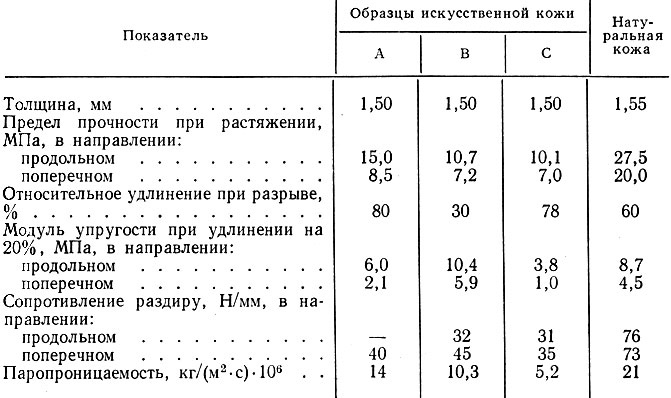

Некоторые свойства такой искусственной кожи (образец А), а также свойства искусственных кож на волокнистой основе из обычных волокон (образцы В и С) и натуральной кожи приведены в табл. IX.7.

Таблица IX.7

Особенностью образца А является наличие двухслойной лицевой пленки, причем в нижнем слое поры крупные, а в верхнем - мелкие. Образец В, так же как и образец С, имеет основу из обычных волокон, но в отличие от последнего имеет промежуточный тканый слой между волокнистой основой и лицевой пленкой.

Данные, приведенные в табл. IX.7, показывают, что образец А по своим свойствам наиболее приближается к натуральной коже.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"