Исследование процессов сушки пористых структур полиуретановых покрытий

Процесс сушки, в результате которого происходит удаление нерастворителя из пористой капиллярной структуры, является неотъемлемой стадией технологического процесса получения искусственной кожи методом астабилизации раствора полимера в среде нерастворителя. Однако до сих пор процессы, происходящие при изменении влажности в зависимости от состава исходной композиции и структуры покрытия, исследованы недостаточно глубоко.

В процессе сушки силы капиллярной контракции уплотняют структуру, сближая ее элементы и обеспечивая возможность возникновения многочисленных вторичных когезионных и адгезионных упрочняющих связей. Силы капиллярной контракции являются, таким образом, одним из важных факторов, действующих при завершении формирования пористых структур в полимерных системах. Одновременно под действием сил капиллярной контракции в случае недостаточной стойкости пористой структуры может происходить разрушение и смыкание пор с получением монолитной паронепроницаемой структуры.

Некоторые пористые искусственные пленки, например ацетилцеллюлозные, при первом же высыхании необратимо смыкаются в сплошные стекловидные, почти прозрачные слои, приобретая высокую прочность и большую жесткость. Необратимое полное смыкание структур происходит и при термической сушке поливинилформаля малой степени ацетилирования.

Экспериментально определяемые усадочные напряжения являются суммарной величиной, отражающей механическое взаимодействие нескольких сил в высыхающих системах. Ведущая роль в этом взаимодействии до момента полного удаления жидкой фазы принадлежит силам капиллярной контракции. На последующих этапах в основном сказываются силы когезионно-адгезионных вторичных связей. Возникшие при сжимающем действии сил капиллярной контракции вторичные связи могут фиксировать результаты этого действия и сохранять их в нерелаксирующих упругих структурах длительное время, обеспечивая стабильность свойств материалов. Если вторичные связи сухого пористого тела недостаточно водостойки, то при увлажнении они разрушаются и упругие силы структуры возвращают материал в первичное состояние.

Критериями оценки, характеризующими процессы сушки, могут являться усадочные или внутренние напряжения Fσ и усадочные деформации εσ пористого покрытия.

Внутренние напряжения в большой степени зависят от химического строения полиуретана, состава композиции и условий формирования пористого покрытия.

Ниже приводятся результаты исследования кинетики сушки пористого покрытия, полученного на основе модифицированных полиуретанов.

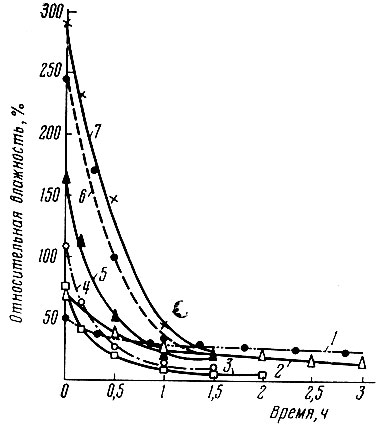

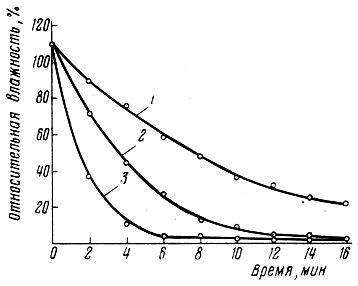

Кинетика процесса сушки пористых пленок на основе системы ПУ - ПАН при различном содержании ПАН в системе представлена на рис. VIII.23. Исходная влажность пленок различна и заметно возрастает с увеличением содержания гидрофильного ПАН. Одновременно отмечается увеличение скорости сушки.

Рис. VIII.23. Кинетика процесса сушки пористых пленок на основе системы ПУ - ПАН при различном содержании ПАН в системе: 1 - 0% ПАН; 2 - 10%; 3 - 20%; 4 - 30%; 5 - 50%; 6 - 100%; 7 - 80%

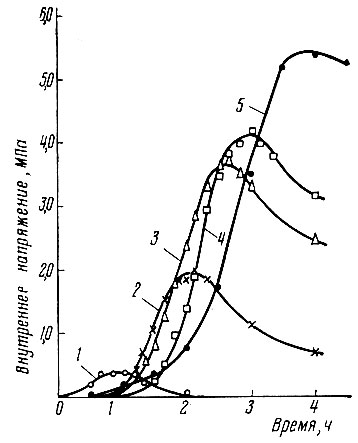

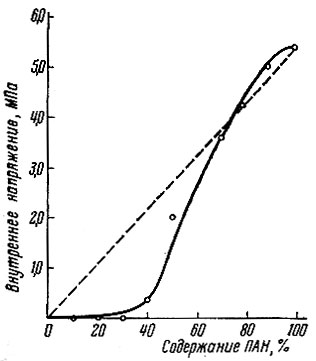

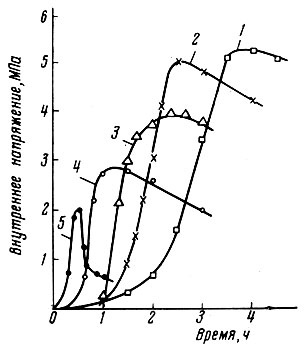

Изменение внутренних напряжений при высыхании в пористых пленках представлено на рис. VIII.24. Максимальные усадочные напряжения, вызываемые действием капиллярных сил возрастают с увеличением более гидрофильного ПАН (рис. VIII.25). Вместе с тем увеличивается продолжительность начального периода процесса. У всех образцов после достижения максимальных усадочных напряжений наблюдается снижение их при продолжающейся сушке. У образцов, содержащих до 20-30% ПАН, усадочные напряжения практически не проявляются.

Рис. VIII.24. Изменение внутренних напряжений при высыхании в пористых пленках на основе системы ПУ - ПАН при различном содержании ПАН в системе: 1 - 40% ПАН; 2 - 50%; 3 - 70%; 4 - 80%; 5 - 100%

Рис. VIII.25. Зависимость максимальных внутренних напряжений в пористых пленках от содержания жесткоцепного полимера в системе ПУ - ПАН

Зависимость максимальных усадочных напряжений от количественных соотношений полиэфируретана и полиакрилнитрила в образцах высыхающих пористых покрытий, полученных на основе этих полимеров, свидетельствует об отрицательном отклонении от прямой аддитивности, что хорошо согласуется с общим термодинамическим представлением о свойствах поверхностных сил.

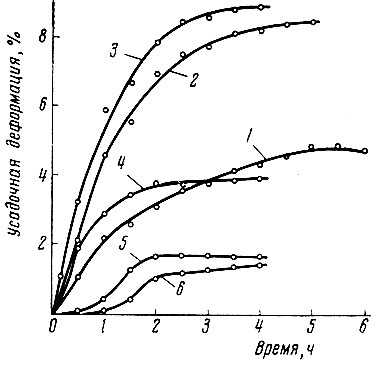

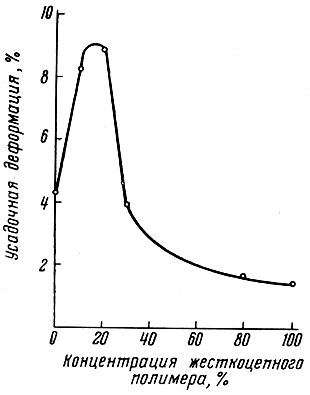

Развитие усадочных деформаций при высыхании в пористых пленках под действием сил капиллярной контракции показано на рис. VIII.26. Зависимость максимальных значений усадочных деформаций пористых пленок от содержания ПАН в полимерной композиции приведена на рис. VIII.27. Максимальные значения усадочных деформаций отмечаются у смесей, содержащих 20% ПАН, для которых характерна наименьшая жесткость пористых пленок.

Рис. VIII.26. Развитие усадочных деформаций при сушке в пористых пленках на основе системы ПУ - ПАН при различном содержании жесткоцепного полимера: 1 - 0% ПАН; 2 - 10%; 5 - 20%; 4 - 30%; 5 - 80%; 6 - 100%

Рис. VIII.27. Зависимость максимальных значений усадочных деформаций пористых пленок от содержания ПАН в полимерной композиции

Для выбора параметров процесса сушки в производственных условиях существенное значение имеет температура сушки. На рис. VIII.28 показана кинетика сушки пористых пленок на основе ПУ, модифицированного 30% ПАН при разных температурах. Увеличение температуры вызывает быстрое ускорение процесса сушки, что способствует сокращению длительности технологического процесса.

Рис. VIII.28. Кинетика сушки пористых пленок на основе ПУ, модифицированного 30% ПАН при различных температурах: 1 - 30°С; 2 - 50°С; 3 - 70°С

Исследование кинетики развития усадочных напряжений при различных температурах сушки показало, что повышение температуры сушки приводит к ускоренному развитию усадочных напряжений. Однако максимальное значение усадочных напряжений оказывается при этом меньше.

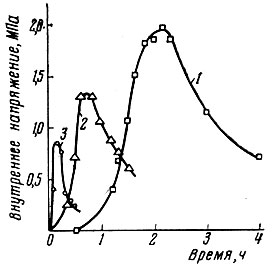

На рис. VIII.29 и VIII.30 рассмотрено развитие усадочных напряжений в пористых пленках ПАН при различных температурах сушки. Повышение температуры сушки вызывает закономерное смещение кривых влево, с понижением максимальных значений усадочных напряжений.

Рис. VIII.29. Развитие внутренних напряжений в пористых пленках на основе ПУ, модифицированного 50% ПАН при различных температурах сушки: 1 - 25°С; 2 - 40°С; 3 - 60°С

Рис. VIII.30. Развитие внутренних напряжений в пористых пленках на основе ПАН при различных температурах сушки: 1 - 25°С; 2 - 30°С; 3 - 40°С; 4 - 50°С; 5 - 60°С

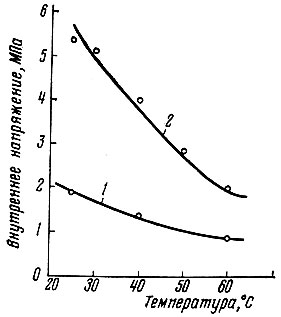

На рис. VIII.31 показана зависимость максимальных значений внутренних напряжений в пористых пленках от температуры сушки.

Рис. VIII.31. Зависимость максимальных внутренних напряжений в пористых пленках от температуры сушки: 1 - содержание ПАН в композиции 50%; 2 - содержание ПАН в композиции 100%

Увеличение скорости сушки с увеличением концентрации ПАН (при одновременном увеличении исходной влажности), по-видимому, связано с уменьшением деформируемости и уплотняемости структуры, особенно в ее наружных слоях. Наличие же максимума исходной влажности может быть объяснено нарушением неводостойких адгезионных связей в структуре системы ПУ - ПАН и большей пористостью образцов, содержащих 80% жесткоцепного полимера.

Уменьшение усадочных напряжений при длительной сушке, проявляющееся для любых соотношений в системе ПУ - ПАН, характерно и для других систем. Оно связано с уменьшением сил капиллярной контракции при исчезновении микроменисков жидкой фазы, с испарением остатков влаги и релаксационными внутренними перемещениями в полимерах.

Распределение напряжений и равномерность механических свойств зависят от соотношений между режимом испарения влаги и деформационно-релаксационными свойствами структуры. Если испарение и соответствующее развитие сил капиллярной контракции опережают деформации сжатия структуры в некоторых участках, то в структуре возникают повышенные напряжения, приводящие к местным перенапряжениям. В соответствии с этим, по-видимому, наиболее быстро релаксирующие системы позволяют осуществить наиболее интенсивную сушку.

Отсутствие способности развивать усадочные напряжения у чистого полиэфируретана, а также у образцов с небольшими добавками ПАН (до 30%) определяется не только меньшей гидрофильностью полиэфируретана, но и особенностями его механических свойств. По-видимому, здесь имеет большое значение легкая деформируемость эластичной структуры полиэфируретана. Она легко поддается механическому стягивающему действию сил поверхностного натяжения на микроменисках, вследствие чего не могут увеличиваться силы капиллярной контракции и капиллярное давление в жидкой фазе.

Заметные усадочные напряжения начинают появляться и затем увеличиваться только после того, как в среде полиэфируретана возникают, множатся и упрочняются контакты между элементами структуры ПАН - более жесткой, микроармирующей, способной оказывать механическое сопротивление силам капиллярной контракции.

Изменение величины и положения экстремума усадочных напряжений определяется одновременным влиянием двух факторов. С одной стороны, с повышением температуры в присутствии постепенно испаряющейся влаги структура пластифицируется, что приводит к понижению максимумов. С другой стороны, увеличивается скорость сушки и соответственно скорость развития сил капиллярной контракции, вызывающих усадочные напряжения.

Падение напряжений после удаления влаги из пористой системы происходит вследствие протекания релаксационных процессов. Понижение максимумов усадочных напряжений с повышением температуры сушки, по-видимому, также способствует увеличению скорости релаксации напряжений в исследуемых пленках при повышенных температурах. При температуре сушки, равной 60°С, скорость падения максимумов усадочных напряжений уменьшается. Это может быть объяснено тем, что при указанной температуре практически все водородные связи в структуре уже ослаблены и начинает сказываться повышение интенсивности сушки, что приводит к относительному увеличению усадочных напряжений.

При сравнительном рассмотрении данных, приведенных на рис. VIII.24 и VIII.25, видна общность формы кривых и относительного их расположения, несмотря на то, что на указанных рисунках отражено влияние различных факторов (температура сушки и состав полимерной композиции). Такое сходство рассматриваемых групп кривых отражает закономерную взаимосвязь свойств изучаемых пористых структур. Аналогия определяется тем, что во всех рассмотренных случаях изменяется, по существу, одно и то же свойство - деформируемость, хотя и по различным причинам: вследствие повышения содержания ПАН, влажности и температуры. Полученные данные хорошо согласуются с характеристиками, полученными для других, различных по природе, материалов (кожа различного дубления, пористая ацетилцеллюлоза и т. д.) и, следовательно, подтверждают общность отмеченных закономерностей.

Для определения величин внутренних напряжений можно также использовать прибор регистрирующего типа, разработанный в институте физической химии АН СССР.

Действие прибора основано на использовании эффекта двойного лучепреломления на границе раздела пленка - подложка, возникающего при формировании покрытия. Расчет внутренних напряжений производится по интенсивности света, прошедшего через подложку на границе с пленкой. Интенсивность света регистрируется автоматически с помощью фотоэлемента и электронного потенциометра.

При исследовании кинетики нарастания внутренних напряжений в покрытиях, сформированных на основе олигооксипропиленгликоля (ОПГ) и толуилендиизоцианата (ТДИ) в условиях комнатных температур на стеклянной подложке, было установлено, что наиболее быстро и с большими внутренними напряжениями процесс формирования заканчивается при двукратном молярном избытке диизоцианата. При трехкратном молярном избытке пленкообразование в этих же условиях протекало медленнее и со значительно меньшими предельными внутренними напряжениями.

Замедление скорости пленкообразования в этом случае, по-видимому, можно объяснить тем, что избыточные группы NCO полимера вступают в реакции взаимодействия с влагой воздуха, частично с мочевинными и уретановыми группами полимера с образованием мочевинных, биуретовых и аллофанатных связей. Эти реакции продолжаются до полного израсходования групп NCO.

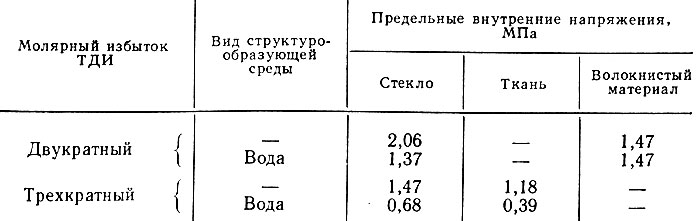

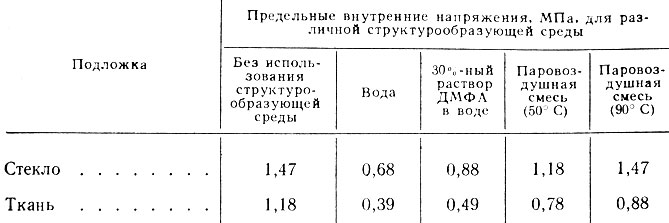

Аналогичные закономерности сохраняются и при формировании покрытий на подложках других типов (ткань, волокнистый материал). Данные о предельных внутренних напряжениях при формировании полимерного покрытия приведены в табл. VIII.2.

Таблица VIII.2

Из приведенных данных видно, что начальные предельные внутренние напряжения при формировании покрытий на ткани и волокнистом материале меньше по сравнению с напряжением в покрытиях, сформированных на стекле. При выдержке в комнатных условиях внутренние напряжения в покрытиях, сформированных на стеклянной подложке, релаксируют.

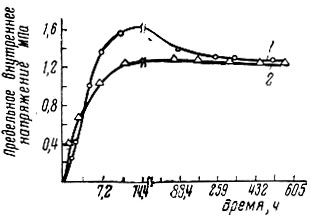

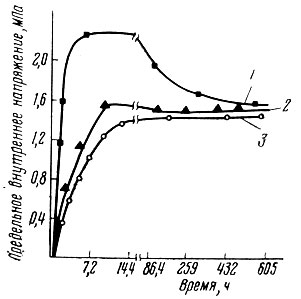

На рис. VIII.32 приведена кинетика изменения внутренних напряжений полиуретановых пленок в зависимости от вида подложки. Покрытия были сформированы из растворов полиуретанов, полученных при трехкратном молярном избытке ТДИ.

Рис. VIII.32. Кинетика изменения внутренних напряжений полиуретановых пленок в зависимости от типа подложки: 1 - стекло; 2 - ткань (масштаб по оси времени дан условно)

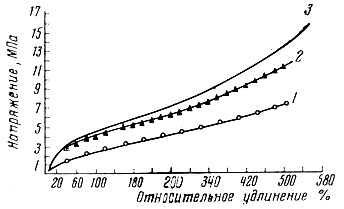

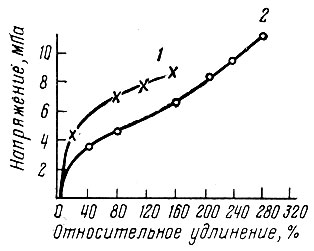

При формировании покрытий в условиях повышенных температур показатели их физико-механических свойств увеличиваются. На рис. VIII.33 представлена зависимость системы напряжение - деформация полиуретановых пленок от температуры структурообразующей среды (воды). На рис. VIII.34 приведена кинетика изменения внутренних напряжений полиуретановых пленок от температуры среды.

Рис. VIII.33. Зависимость системы напряжение - деформация полиуретановых пленок от температуры структурообразующей среды (воды): 1 - 20°С; 2 - 40°С; 3 - 60°С

Рис. VIII.34. Кинетика изменения внутренних напряжений полиуретановых пленок от температуры структурообразующей среды: 1 - 110°С (воздух); 2 - 60°С (вода); 3 - 20°С (вода). Масштаб по оси времени дан условно

Из рис. VIII.34 видно, что скорость формирования покрытий и начальные внутренние напряжения увеличиваются с повышением температуры. При выдержке покрытий при температуре 20°С в них наблюдается релаксация внутренних напряжений, в результате чего внутренние напряжения в покрытиях, сформированных при разных температурах, различаются незначительно.

Формирование покрытий с сушкой воздухом при температуре 25°С приводит к возрастанию внутренних напряжений в 1,5-2 раза. При выдержке покрытий при температуре 20°С внутренние напряжения релаксируют на 10-15%.

Данные о влиянии природы структурообразующей среды на внутренние напряжения в покрытиях (значения предельных внутренних напряжений, возникающих при формировании полиуретановых покрытий на стекле и ткани) приведены в табл. VIII.3.

Таблица VIII.3

Как видно из табл. VIII.3, полиуретановые покрытия, сформированные без воздействия структурообразующей среды как на стекле, так и на ткани, характеризуются наибольшими внутренними напряжениями. Это объясняется большим межмолекулярным взаимодействием частиц или молекул полиуретана, все более возрастающим по мере удаления растворителя.

Действие структурообразующей среды при формировании покрытий зависит от его природы и состава. При использовании смеси растворителя с нерастворителем (диметилформамида с водой) основным фактором, вызывающим пленкообразование, является разбавление растворителя.

Введение разбавителя приводит к уменьшению степени сольватации молекул полиуретана диметилформамидом, что уменьшает энергию взаимодействия полимер - растворитель и увеличивает энергию взаимодействия полимер - полимер: раствор астабилизируется. По мере обогащения системы нерастворителем энергия взаимодействия между молекулами полиуретана возрастает. В растворе начинают формироваться пространственные структуры. Наконец, при некотором определенном для каждой системы количестве нерастворителя наблюдается процесс фазового обращения.

В покрытиях, сформированных при воздействии структурообразующей среды, наблюдается снижение внутренних напряжений по сравнению с покрытиями, полученными без ее воздействия.

Повышение температуры структурообразующей среды (обработка покрытий паровоздушной смесью), естественно, увеличивает энергию взаимодействия молекул полиуретана. Это приводит к резкому нарастанию предельных внутренних напряжений в покрытиях. Скорость пленкообразования при формировании покрытия с применением в качестве структурообразующей среды чистого растворителя наибольшая.

Покрытие имеет крупнопористую рыхлую структуру. При добавлении к нерастворителю истинного растворителя скорость пленкообразования снижается, однако покрытие отличается более высокими показателями физико-механических свойств и более высокой паропроницаемостью. Природа удлинителя оказывает влияние на физико-механические свойства пленок. Ароматическая природа парафенилендиамина (ПФДА), имеющего регулярную структуру, придает пленкам высокие показатели физико-механических свойств.

Пленки, полученные из пред-полимеров, удлиненных гидразингидратом (ГГ), имеют худшие показатели физико-механических свойств.

На рис. VIII.35 показана зависимость напряжение - деформация для полиуретановых пленок, полученных с применением различных удлинителей.

Рис. VIII.35. Зависимость системы напряжение - деформация для полиуретановых пленок, полученных с применением разных удлинителей: 1 - ПФДА; 2 - ГГ

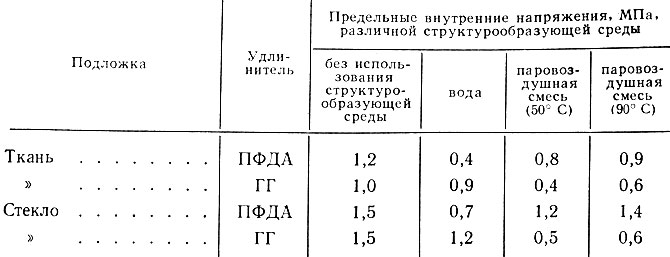

В табл. VIII.4 приведены данные о влиянии природы удлинителя на внутренние напряжения в полиуретановых покрытиях, сформированных на поверхности стекла и ткани при температуре 20°С.

Таблица VIII.4

Как видно из табл. VIII.4, внутренние напряжения в полиуретановых покрытиях, полученных без применения структурообразующей среды, почти не зависят от типа удлинителя.

В отличие от покрытий, полученных из композиций, удлиненных ПФДА, у покрытий из композиций с применением в качестве удлинителя ГГ при структурообразовании в воде величина внутренних напряжений существенно не меняется. У покрытий, полученных из композиций, удлиненных ГГ и сформированных при обработке паром, наблюдается резкое уменьшение предельных внутренних напряжений.

На основании рассмотренных закономерностей могут быть сделаны следующие выводы, имеющие значение при выборе параметров технологического процесса:

1) повышение содержания жесткоцепного полимера в системе приводит к увеличению внутренних напряжений и уменьшению усадочных деформаций в процессе сушки;

2) повышение температуры сушки увеличивает интенсивность процесса при одновременном уменьшении величины максимальных внутренних напряжений, возникающих в пористом полимерном покрытии;

3) скорость пленкообразования и величину предельных внутренних напряжений можно регулировать изменением условий формирования, а также составом исходной композиции.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"