Искусственные кожи с пенополиэфируретановым покрытием

Пористые уретановые покрытия искусственных кож могут формироваться при реакции взаимодействия между олигоэфиром, диизоцианатом и водой в присутствии катализаторов и поверхностно-активных веществ. В этом достаточно сложном химическом процессе можно выделить две основные реакции: реакцию ступенчатой полимеризации олигоэфира с диизоцианатом с образованием эластичного полимера и реакцию взаимодействия воды с диизоцианатом с выделением диоксида углерода.

Скорости этих реакций регулируют подбором соответствующих катализаторов таким образом, чтобы процесс формирования полимера и образование углекислого газа совпадали по времени. В этом случае удается получить высококачественное пористое покрытие.

Выделяющийся углекислый газ вспенивает полимеризующуюся смесь, при этом вязкость ее постоянно увеличивается вплоть до образования отвержденного полимера с закрепленными в нем порами.

Формирование пористого покрытия искусственной кожи может осуществляться в одну и две стадии, в большинстве случаев с применением подложки.

При одностадийном формировании олигоэфир, диизоцианат и активаторная смесь (катализаторы, поверхностно-активные вещества и вода) тремя потоками непрерывно с помощью точных дозирующих насосов поступают в смесительную головку, совершающую возвратно-поступательное движение вдоль движущейся подложки. В смесительной головке исходные компоненты интенсивно перемешиваются при частоте вращения мешалки 17-50 с-1.

Перемешанная композиция равномерно наносится раклей на подложку.

При двухстадийном формировании покрытия количество потоков сокращается до двух: активаторный и макродиизоцианатный. Следует иметь в виду, что формирование покрытия искусственной кожи в две стадии получило более широкое распространение, чем формирование в одну стадию, так как управление процессом менее сложно и производство менее токсично (не применяются свободные диизоцианаты).

Соединение покрытия с основой (тканой или нетканой) происходит на дублировочном агрегате.

Чтобы искусственная кожа имела необходимую мягкость, смесь не должна глубоко проникать в основу и в то же время должна достаточно прочно с ней связываться. Это обеспечивается регулированием вязкости смеси.

После дублирования искусственные кожи отделяют от подложки, сматывают в рулоны и подвергают дополнительной термообработке для завершения процессов отверждения и удаления непрореагировавшего диизоцианата (при одностадийном формировании покрытия).

Бельгийская фирма "Серпо пластик" производит подобную искусственную кожу с лицевым покрытием, сформированным двухстадийным методом. Английские и западногерманские обувные фирмы, испытавшие этот материал в производственных условиях, дали о нем положительный отзыв.

Эта искусственная кожа представляет собой двухслойный материал на тканой или нетканой основе с пористым лицевым покрытием. Паропроницаемость материала составляет (5 - 11) × 166 кг/(м2⋅с) в зависимости от типа и структуры его. Привес пористого лицевого слоя равен 0,3 кг/м2. Сравнение свойств этого материала со свойствами известных искусственных кож и натуральной кожи показали, что по устойчивости к многократному изгибу и сопротивлению истиранию он не уступает натуральной коже.

Предполагается, что искусственная кожа такого типа будет применяться не только в обувном, но и в швейном производстве, а также в качестве обивочного материала для мебели и салонов автомобилей.

Сущность технологического процесса этой искусственной кожи заключается в следующем: два исходных компонента смешиваются в смесительной головке и затем смесь равномерно наносится на бумажную подложку. После завершения процесса свободного вспенивания пористый слой дублируют с субстратом.

Оборудование для производства этого искусственного материала производится фирмой "Мор Герабронн" (ФРГ). Это оборудование обеспечивает получение материала шириной до 2 м при линейной скорости 0,083 м/с.

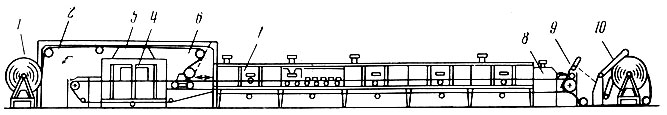

Установка (рис. IX.2) состоит из размоточных устройств 1 для рулонов материала большого диаметра направляющего валика 2, кожуха наносной камеры 3, наносного узла для нанесения пористого слоя 4, вытяжного устройства 5, дублировочного устройства 6, сушильной камеры 7, охлаждающей зоны 5, кромкообрезающего 9 и намоточного 10 устройств. Покрытие наносится переносным способом на силиконовую бумажную подложку.

Рис. IX.2. Установка для нанесения полиуретановых покрытий

Стальной конвейер, движущийся внутри камеры, служит для поддержки подложки.

Компоненты смеси дозирующим насосом подаются в смеситель. Смеситель и наносный узел соединены короткой трубкой. Масса покрытия регулируется, дозирующим насосом в пределах 0,1 - 1,5 кг/м2.

В дублировочном устройстве, которое в случае необходимости можно перемещать, происходит дублирование основы с пористой пленкой. Зазор между валками регулируется. Над валками можно смонтировать два размоточных устройства.

Сушильная камера разделена на три зоны длиной по 3 м каждая. В первой зоне поддерживается температура 180°С. Такая высокая температура ускоряет начало реакции и уменьшает ее продолжительность. В остальных зонах температура более низкая. В зоне охлаждения материал обдувается холодным воздухом.

Материал с нанесенным покрытием отделяется от конвейера и бумажной подложки с помощью двух обрезиненных роликов, частота вращения которых регулируется. При останове машины наносное устройство промывают растворителем.

Для производства искусственных кож с лицевым покрытием на основе термопластичных полиуретанов требуется применение органических растворителей, таких как диметилформамид, что связано с проблемами рекуперации и регенерации. Для производства искусственной кожи с таким покрытием можно использовать менее дефицитные и дорогие ткани без ворса, в то время как для производства искусственных кож с применением растворов термопластичных полиуретанов качество ворсованных тканей должно быть очень высоким, что вызывает соответствующее повышение стоимости материала.

Формирование пористых покрытий искусственных кож из полиуретановых жидких композиций является перспективным направлением, так как данный процесс может осуществляться без применения растворителей. Однако для обеспечения высокой скорости формирования пористых покрытий необходимо воздействие высоких температур и продолжительное нахождение материала в температурной зоне, что является существенным недостатком, для преодоления которого используются различные технические приемы.

Так, например, при использовании смеси полимеров полиуретана и пластифицированного поливинилхлорида удается снизить продолжительность пребывания материала в температурной зоне.

Смеси на основе совмещенных композиций обладают достаточно хорошей текучестью, что дает возможность равномерно распределять их на поверхности ткани и формировать покрытия с высокой адгезией к субстрату. При соответствующем подборе исходных компонентов можно получать искусственные кожи и армированные пленочные материалы с высокими показателями физико-механических свойств, повышенной морозостойкостью и стойкостью к светотепловому старению.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"