Искусственные кожи с покрытиями, отвержденными ультрафиолетовыми и электронными методами

Одним из путей повышения производительности труда в производстве полиуретановых искусственных кож является применение высокоэффективных методов отверждения покрытий (электронного, ультрафиолетового). При отверждении этими методами используются жидкие полиуретановые композиции без применения растворителей.

Ультрафиолетовый метод отверждения полиуретановых покрытий. Ультрафиолетовый метод отверждения полиуретановых покрытий по сравнению с термическим методом требует значительно меньших капитальных затрат. Расход энергии при данном методе в 6-12 раз меньше, чем при термическом методе. Ультрафиолетовые установки занимают в несколько раз меньшие производственные площади, чем термокамеры. При отверждении покрытий ультрафиолетовыми лучами поверхность покрытий практически не нагревается, что позволяет применять полиуретановые композиции с низкой термостабильностью.

Однако не всякие полимерные покрытия могут быть отверждены с применением ультрафиолетового метода. Для отверждения покрытий этим методом полиуретановая композиция должна содержать олигомерное соединение, реакционноспособный мономер, структурирующий агент, фотоинициатор и вспомогательные добавки. Например, можно применять следующую композицию:

уретановый олигомер с молекулярной массой 3000, содержащий четыре концевых акрилатных группы;

смесь двух акрилатных мономеров, бензилакрилата и 2-этилгексилакрилата, причем первого мономера в смеси содержится больше, чем второго. Мономеры различаются в текучести и вязкости;

триакрилатный эфир триметилолпропана в качестве структурирующего агента;

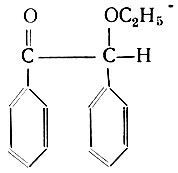

этиловый эфир бензоина в качестве фотоинициатора

Рецепт композиции (мас. ч.) приводится ниже.

Уретановый олигомер с концевыми акрилатными группами . . . 35 Смесь бензилакрилата и 2-этилгексилакрилата . . . . . . . 42 Триакрилатный эфир триметилолпропана . . . . . . . . . . . 20 Этиловый эфир бензоина . . . . . . . . . . . . . . . . . . 2 Вспомогательная добавка - силиконовый сополимер ДС-200 фирмы "Доу Корнинг" (США) . . . . . . . . . . . . . 1

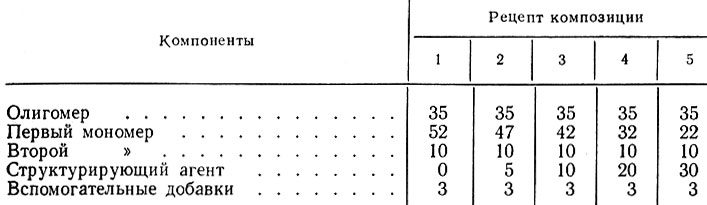

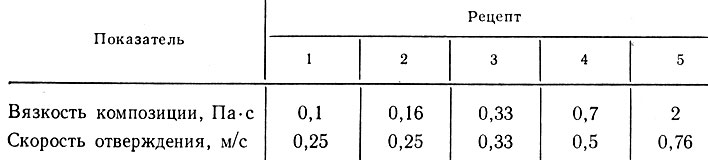

В табл. VII.17 приведены рецепты полимерных композиций (мас. ч.), а в табл. VII.18 показано влияние состава композиции на вязкость композиции и скорость отверждения покрытия.

Таблица VII.17

Таблица VII.18

Данные табл. VII.17 и VII.18 показывают, что увеличение содержания структурирующего агента в композиции способствует повышению вязкости композиции и скорости отверждения покрытия. При этом эластичность покрытия не изменяется.

Ультрафиолетовый метод отверждения полиуретановых композиций применяется для формирования тонких прозрачных лицевых и отделочных покрытий искусственных кож.

Электронный метод отверждения полиуретановых покрытий. Электронное излучение позволяет отверждать однокомпонентные наполненные и ненаполненные уретановые композиции, применяемые для формирования покрытий искусственных кож. Процесс отверждения протекает при комнатной температуре и отличается низким теплообразованием.

Механизм процесса отверждения основан на инициировании быстрыми электронами процесса полимеризации уретановых композиций.

Уретановые системы, пригодные для отверждения ультрафиолетовым методом, могут быть использованы для отверждения под действием быстрых электронов. Энергия быстрых электронов достаточна для возбуждения реакции полимеризации и не требует применения дополнительного инициатора, как при ультрафиолетовом методе отверждения. Поэтому уретановые композиции, применяемые для электронного метода отверждения, дешевле, чем для ультрафиолетового метода отверждения. Эффективность электронного метода отверждения полиуретановых покрытий примерно в 10 раз превышает эффективность термического метода.

Для отверждения уретановых покрытий применяют электронные установки, которые питаются от источника электроэнергии напряжением около 175 кВт. Эти установки предназначены для отверждения лицевых, адгезионных и декоративных полиуретановых покрытий толщиной до 0,15-0,20 мм. Потери энергии составляют около 15%.

Для полного отверждения уретановой композиции требуется энергия, равная примерно 40000 Дж на 1 кг покрытия, при этом температура поверхности покрытия не должна превышать 20°С. Декоративные покрытия требуют меньших затрат энергии для отверждения (4000 Дж на 1 кг) покрытия и отверждаются со значительно большей скоростью (более 5 м/с).

Электронное излучение обеспечивает высокую однородность отверждения покрытия по всей его толщине.

Полиуретановые покрытия формируют следующим образом. На бумажную подложку наносят лицевое покрытие и затем направляют в первую электронную установку, где происходит частичное отверждение этого покрытия. Затем на него наносят адгезионное покрытие и направляют во вторую электронную установку, где отверждение покрытий осуществляется через тканевую основу. Отверждение через толстую (около 0,25 мм) и плотную бумажную подложку неэффективно вследствие поглощения значительного количества электронной энергии.

Обратным способом формируются полиуретановые искусственные кожи при толщине лицевого и адгезионного слоев соответственно 0,12 и 0,01-0,012 мм. Для отверждения используется электронная установка мощностью 120-160 кВт.

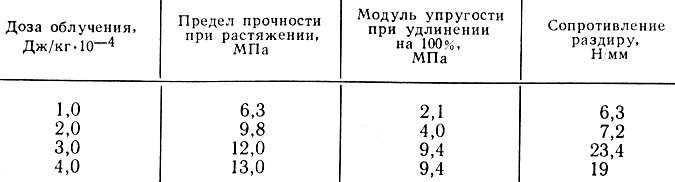

Некоторые свойства лицевых полиуретановых пленок, отвержденных электронным методом при различных дозах облучения, приведены в табл. VII.19. Пленки были получены при скорости отверждения 0,5 м/с.

Таблица VII.19

Как видно из табл. VII.19, с увеличением дозы облучения предел прочности пленок при растяжении и сопротивление раздиру, а также модуль упругости возрастают. Установлено, что стойкость покрытий к действию растворителей и сухой чистке увеличивается с увеличением дозы облучения.

Сравнение некоторых свойств полиуретановых пленок, отвержденных электронным и термическим методами, показало, что пленки, отвержденные электронным методом, обладают лучшей стойкостью к сухой чистке и более высоким модулем упругости. Что касается таких свойств, как устойчивость к многократному изгибу, сопротивление раздиру и истиранию, то они практически не различаются.

Фирма "Берлингтон Мэсс" (США) производит электронные установки специально для отверждения полимеризующихся систем.

Эти установки расходуют незначительное количество энергии и позволяют проводить отверждение с высокой скоростью (1,5-10 м/с). Скорость отверждения зависит от мощности установки, толщины покрытия и состава полимерной композиции.

В выпускаемых в настоящее время установках головка генератора не является развертывающейся, электронный поток генерируется нитью и направляется перпендикулярно поверхности отверждаемого покрытия. При этом мощность установки может быть снижена, что позволяет значительно уменьшить расходы на специальную защиту. При снижении мощности установки вдвое интенсивность радиации снижается в 8 раз. Тем не менее применение менее мощных установок все же позволяет с успехом отверждать сильно наполненные (до 50% наполнителя) полимерные системы при толщине покрытия 0,25 мм и скорости отверждения 1,5 м/с. Расстояние от головки генератора до поверхности обрабатываемого материала составляет около 50 мм. Электронная установка фирмы "Берлингтон Мэсс" позволяет наносить покрытия на тканевую основу шириной 1,22 м при скорости 1,5 м/с. Установка имеет длину 3 м и ширину 2,4 м, тогда как камера, применяемая при термическом методе отверждения покрытий, имеет длину в 3 раза, а ширину в 1,5 раза больше.

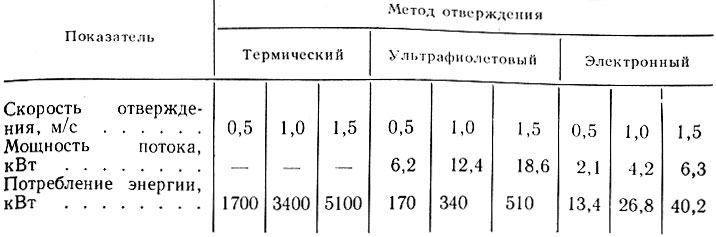

В табл. VII.20 приведены сравнительные данные экономической эффективности применения различных методов отверждения пигментированного покрытия при одинаковой его ширине и толщине.

Таблица VII.20

Данные, приведенные в табл. VII.20, подтверждают экономическую целесообразность применения ультрафиолетового и электронного методов отверждения покрытия. Расход энергии при одной и той же скорости отверждения при использовании ультрафиолетового метода в 10 раз, а при использовании электронного метода в 100 раз меньше, чем при использовании термического метода отверждения покрытий. Следует отметить, что с увеличением скорости отверждения покрытий ультрафиолетовым методом расход потребления энергии резко возрастает.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"