Искусственные кожи с покрытиями из латексов

Промышленная технология получения лицевых покрытий из полиуретановых латексов до настоящего времени еще не разработана. В этом направлении ведутся интенсивные исследования во многих странах мира. Тем не менее полиуретановые латексы находят широкое применение для пропитки волокнистых основ искусственных кож и в качестве адгезионного слоя при дублировании лицевых пленок с тканями в производстве искусственных кож на тканевой основе.

Латексы получают при удлинении предполимеров с одновременным диспергированием.

В качестве диспергирующей среды, не растворяющей формуемый в процессе синтеза полиуретан, применяют ароматические углеводороды, такие как бензол, толуол, этилбензол, ксилол, тетралин, декалин; смеси технических растворителей; алифатические углеводороды, циклоалифатические углеводороды, хлорированные углеводороды; сложные эфиры, такие как метиловый и этиловый эфиры уксусной кислоты; эфиры муравьиной кислоты; кетоны, такие как ацетон; простые эфиры, такие как диэтиловый эфир, дибутиловый эфир; нитросоединения (нитрометан, нитробензол); спирты, такие как третичный бутиловый спирт и нитрилы (например, ацетонитрил).

В некоторых случаях воду можно применять в качестве реакционного компонента (удлинителя), а также в качестве соединения, не растворяющего полиуретан. Лучше применять растворители, имеющие температуру кипения не более 200°С и отличающиеся достаточно высокой скоростью испарения.

Третичные амины рекомендуется использовать в качестве катализаторов процесса удлинения макродиизоцианатов, а также в качестве соединений, способствующих связыванию выделяющегося углекислого газа при реакции воды с изоцианатными группами.

Если в качестве диспергирующей среды используется вода, рекомендуется применять загустители, поверхностно-активные вещества, силиконовые масла и др.

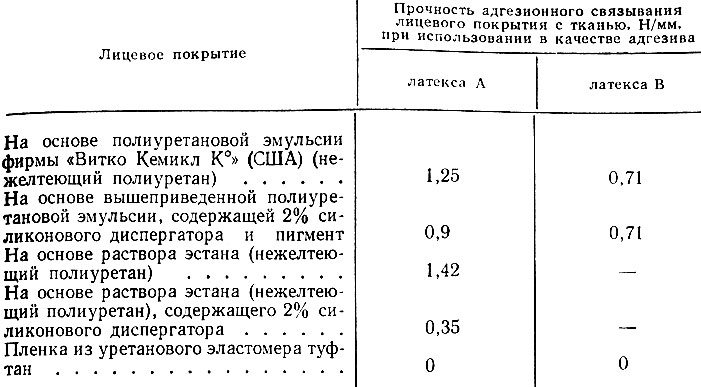

При использовании полиуретановых латексов в качестве адгезионных слоев для связывания лицевого покрытия с тканевой основой на прочность адгезионного связывания влияют тип полиуретана, применяемого для формирования лицевого покрытия, вид тканевой основы, состав адгезива, режим сушки и т. п. Данные о влиянии этих факторов на прочность адгезионного связывания лицевого покрытия с тканевой основой приведены в табл. VII.13.

Таблица VII.13

В качестве тканевой основы использовали тяжелый набивной сатин. Латекс А представляет собой водную дисперсию нежелтеющего полиуретана с содержанием твердого вещества 50% и с размером частиц 0,5-2 мкм. Латекс В также представляет собой водную дисперсию нежелтеющего полиуретана с содержанием твердого вещества 33% и с размером частиц 0,1-1 мкм. Оба латекса имеют низкую вязкость и требуют применения загустителей для повышения вязкости до 15-40 Па⋅с.

Данные, приведенные в табл. VII.13, показывают, что прочность адгезионного связывания во многом определяется типом полиуретана, применяемого для лицевого покрытия, и типом латекса.

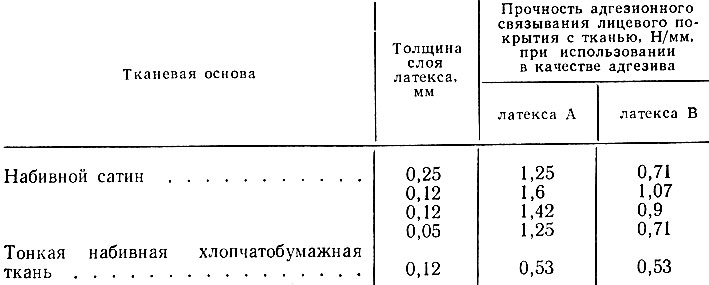

В табл. VII.14 показана зависимость прочности адгезионного связывания лицевого покрытия с тканью в зависимости от вида применяемой ткани и толщины слоя латекса в мокром состоянии.

Таблица VII.14

Как видно из табл. VII.14, лучшая адгезионная прочность связывания лицевого покрытия с тканью обеспечивается при использовании в качестве основы набивного сатина. Оптимальная толщина адгезионного слоя в мокром состоянии составляет 0,12 мм.

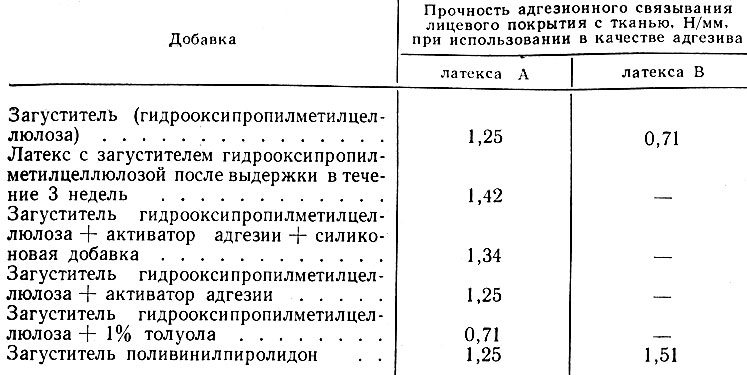

Данные о влиянии природы загустителя, активатора адгезии и других добавок на адгезионную прочность связывания лицевого покрытия с тканью приведены в табл. VII.15.

В качестве ткани применяли набивной сатин, толщина слоя латекса в мокром состоянии составляла 0,05 мм.

Таблица VII.15

Как видно из данных, приведенных в табл. VII.15, латекс А, загущенный гидрооксипропилметилцеллюлозой, обеспечивает лучшую прочность адгезионного связывания лицевого покрытия с тканью, чем латекс В, а при использовании поливинилпиролидона в качестве загустителя латекс В способствует получению лучшего адгезионного связывания лицевого покрытия с тканью, чем латекс А.

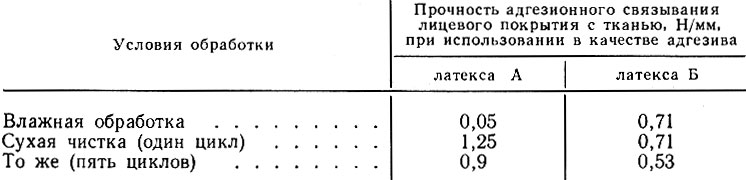

В табл. VII.16 показано влияние различных условий обработки образцов при чистке искусственной кожи на прочность адгезионного связывания лицевого покрытия с тканью. В качестве ткани применяли набивной сатин, толщина адгезионного слоя составляла 0,05 мм. В качестве загустителя применяли гидрооксипропилметилцеллюлозу.

Таблица VII.16

Как видно из табл. VII.16, адгезив на основе латекса А неустойчив к влажной обработке. Адгезивы на основе обоих латексов устойчивы к сухой чистке.

Установлено, что адгезионная прочность связывания лицевой пленки с тканью увеличивается с уменьшением размера частиц и уменьшением продолжительности сушки латексного покрытия.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"