Искусственные кожи с пористым подслоем

В последнее время при изготовлении искусственных кож в качестве пористого подслоя стали применять пористые пленочные материалы. Это позволяет использовать более дешевые ткани без ворса и придает искусственным кожам мягкость и кожеподобность. Тонкие пленочные пеноматериалы могут быть сдублированы с полиуретановыми пленками и тканью с применением адгезива или непосредственно сформированы в процессе изготовления искусственных кож.

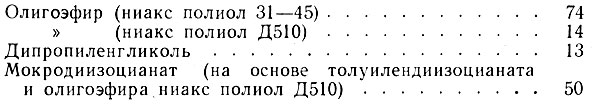

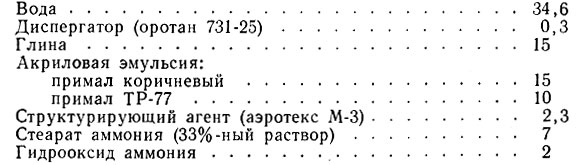

Свойства пористого подслоя во многом зависят от химической природы применяемых компонентов, а также от соотношения их. Ниже дан рецепт (мас. ч.) получения пористого подслоя плотностью 0,16 г/см3:

Процесс формирования пористого подслоя протекает в присутствии регуляторов скоростей реакций.

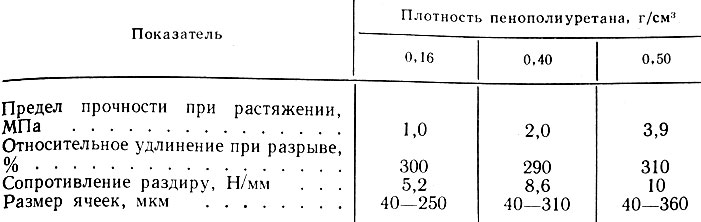

Свойства пористого подслоя, в особенности предел прочности при растяжении и сопротивление раздиру, в сильной степени зависят от плотности пенополиуретана. В табл. VII.11 показано изменение некоторых физико-механических свойств пористого подслоя в зависимости от плотности пенополиуретана.

Таблица VII.11

Как видно из приведенных в табл. VII.11 данных, размеры пор полиуретана весьма неоднородны (40-360 мкм). При уменьшении плотности пористого подслоя до 0,16 г/см3 колебания в размерах пор несколько уменьшаются (40-250 мкм), однако полной однородности размеров пор достигнуть пока не удается.

Смесительно-вспенивающее оборудование, применяемое в производстве полиуретановых искусственных кож с пористым подслоем, в основном аналогично оборудованию, используемому в производстве пенополиуретанов.

Вспенивание полиуретановых композиций химическим способом имеет много недостатков, главными из которых являются трудность контроля толщины и плотности пеноматериала, плохая адгезия пористого слоя к лицевой пленке и ткани, малая жизнеспособность композиций. В связи с этим большой интерес представляет формирование пористого подслоя полиуретановой искусственной кожи из механически вспененного полиуретана. Этот способ указанных недостатков не имеет. Пористый слой, полученный механическим способом, может выполнять функции адгезионного слоя, соединяющего лицевую полиуретановую пленку с тканью. Кроме того, пористый слой может быть сформирован и отвержден на лицевой пленке, а затем сдублирован с тканью с помощью адгезива.

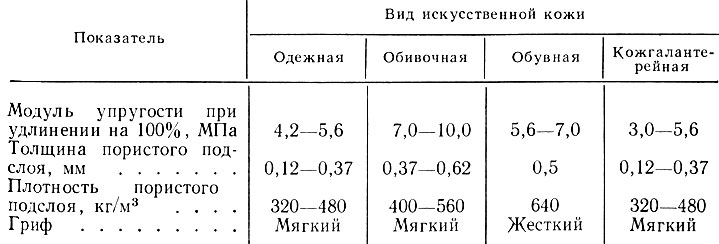

Полиуретановые искусственные кожи с подобным пористым подслоем обладают не только мягким грифом, но и повышенным сопротивлением истиранию. Некоторые свойства искусственных кож с пористым подслоем на основе механически вспененного полиуретана приведены в табл. VII.12.

Таблица VII.12

Примечание. Одежные, обивочные и кожгалантерейные искусственные кожи изготовлены на основе хлопчатобумажных тканей, обувные - на основе из нетканого волокнистого материала.

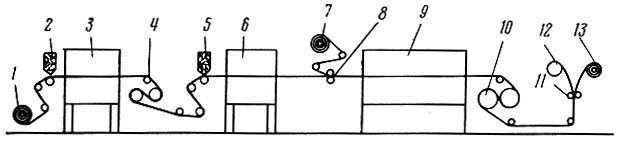

Технология получения полиуретановых искусственных кож с пористым подслоем, формируемым механическим способом, разработана фирмой "Юнион Карбид" (США). На рис. VII.5 дана схема производства искусственной кожи с пористым подслоем.

Рис. VII.5. Принципиальная схема получения полиуретановых искусственных кож с пористым пенополиуретановым подслоем, формируемым методом механического вспенивания полиуретана

На бумажную силиконовую подложку, поступающую с размоточного устройства 1 (рис. VII.5) с помощью устройства 2, наносится лицевой слой полиуретана толщиной 1,3-2 мм. Подложка с нанесенным лицевым слоем поступает в сушилку 3, где происходит сушка лицевой пленки. Далее через систему охлаждающих валиков 4 материал поступает к смесительно-вспенивающему устройству 5, где на лицевую пленку наносится полиуретановый пористый подслой. Материал с нанесенным пористым подслоем поступает в термокамеру 6, где происходит предварительное отверждение пористого подслоя. Затем на пористый слой, еще сохраняющий клейкость, накладывают ткань, поступающую с размоточного приспособления 7, и дублируют с ней с помощью пары валиков 8.

После полного отверждения пористого слоя в термокамере 9 искусственная кожа охлаждается с помощью системы охладительных валиков 10 и поступает на разделительный узел 11. Здесь она отделяется от бумажной подложки и сматывается в рулон с помощью намоточного приспособления 12. Бумажная подложка сматывается в рулон на намоточном приспособлении 13 и вновь поступает в производство.

Получаемая таким способом трехслойная полиуретановая искусственная кожа обладает удовлетворительной прочностью и паропроницаемостью.

Толщина пористого подслоя составляет 1,2 мм и более.

Преимущество механического вспенивания полиуретана перед химическим заключается прежде всего в том, что процесс вспенивания протекает более стабильно. Для получения пористого подслоя необходимой клейкости его можно подогревать в течение 55 с при температуре 150°С. Полное отверждение подслоя происходит за 180-240 с. Контроль за толщиной слоя несложен.

Мягкость полиуретановой искусственной кожи с пористым подслоем можно варьировать путем изменения толщины и плотности пористого подслоя.

Американской фирмой "Рохм энд Хаас интернейшинел" разработан способ получения полиуретановой искусственной кожи на тканевой основе с применением в качестве пористого подслоя предварительно деформированного полиакрилового поропласта.

Полиакриловый пористый подслой, обладая открыто-пористой структурой, способствует получению искусственной кожи с достаточно высокими показателями паро- и влагопроницаемости. Полиакриловая композиция имеет высокую исходную вязкость. Это позволяет наносить ее, не опасаясь глубокой пенетрации композиции в структуру ткани, и придает искусственной коже мягкость. Такая искусственная кожа дешевле аналогичных по структуре материалов с применением подслоя из других поропластов, например полиуретанового поропласта, значительно лучше их по качеству.

К числу преимуществ полиакрилового подслоя относится его высокая стойкость к световому старению и повышенная цветостойкость; последнее выгодно отличает его от полиуретанового пористого подслоя, который не только сам изменяет цвет, но и вызывает также изменение цвета ткани. В качестве основы используют хлопчатобумажные и капроновые ткани.

При получении таких искусственных кож следует правильно подбирать тип полиуретанового эластомера для лицевого покрытия, чтобы обеспечить максимальную совместимость эластомера с полиакриловой композицией. Недостаточная совместимость полимеров приводит к ухудшению сопротивления истиранию и стойкости к химической чистке. Для пористого подслоя полиакриловую композицию изготовляют по следующему рецепту (мас. ч.):

Примал ТР-77 способствует получению исключительно мягкого пористого слоя, обладающего повышенной устойчивостью к многократному изгибу при отрицательных температурах. Стеарат аммония является пеностабилизатором и обеспечивает получение однородной микропористой структуры. Оротан 731-25 используют в качестве диспергатора для равномерного распределения частичек пигментов и наполнителей в акриловой композиции.

При выборе пигментов и наполнителей следует иметь в виду, что слишком высокое содержание их в композиции будет ухудшать прочность пористого подслоя, а слишком малое - будет придавать ему нежелательную прозрачность. Дисперсии пигментов и наполнителей добавляют непосредственно к прималу ТР-77. В качестве структурирующего агента, способствующего получению максимальной прочности пористого слоя, применяют аэротекс М-3. Гидрооксид аммония используют для поддержания рН композиции выше 9, а также в качестве вспомогательного пеностабилизатора.

Вязкость композиции (1,5-0,5 Па⋅с) позволяет легко наносить ее на ткань. Плотность пористого подслоя составляет 29-32 кг/м3, толщина его во влажном состоянии около 15 мм. После формирования и сушки пористого подслоя на его поверхность наносят тонкий слой полиуретанового покрытия. Полученный материал сушат при повышенных температурах и тиснят холодным валом.

Материал может быть подвергнут тиснению сразу же после формирования пористого подслоя. Затем на тисненую поверхность наносят полиуретановое лицевое покрытие (чаще всего методом распыления) и высушивают при температуре 160°С в течение 2 мин.

В технологическую линию для получения искусственной кожи с полиакриловым подслоем входят: смесительное оборудование для приготовления акриловой композиции, установка для получения вспененной композиции, устройство для нанесения пористого подслоя на ткань, сушилка, деформирующая пара валков, устройство для нанесения полиуретанового лицевого слоя, сушилка и намоточное устройство.

Смесительное оборудование состоит из резервуара, снабженного высокоскоростной мешалкой для получения дисперсии пигментов и наполнителей в акриловой эмульсии, и резервуара для хранения дисперсии, снабженного низкоскоростной мешалкой.

Полиакриловую композицию помещают в непрерывный смеситель для получения пеноматериала. Установки, применяемые для пенообразования, состоят из подающего насоса, смесительной головки с ротором, устройства для подачи воздуха и выходного патрубка. Из непрерывного смесителя вспененная композиция через выходной патрубок поступает к распределительному валику или ракле. Наносное устройство представляет собой раклю с валом диаметром 150-200 мм. Длина сушилки, зон, распределение температуры по зонам, скорость подачи воздуха и скорость движения материала зависят от желаемой производительности процесса. Рекомендуется применять трехзонные сушилки. Деформирующая пара валков состоит из стального и обрезиненного вала или из вала, покрытого хлопчатобумажным полотном. Давление, создаваемое деформирующими валками, должно быть равномерно распределено по всей длине их.

Для нанесения лицевого полиуретанового покрытия применяют типовые устройства, а для сушки - фестонные или барабанные сушилки. На плотность и другие свойства пеноматериала влияют скорость подачи композиции в непрерывный смеситель, скорость подачи воздуха, частота вращения ротора, диаметр и длина выходного патрубка.

Плотность пористого подслоя может составлять 16-20 кг/м3. При нанесении пористого подслоя количество вспененной композиции в ракельном устройстве должно быть минимальным и поддерживаться на постоянном уровне, в противном случае на поверхности пеноматериала возможно образование полос.

Разница между давлением, создаваемым на полиакриловую композицию, и обратным давлением в патрубке должна быть не ниже 0,09 МПа. Величина обратного давления зависит от вязкости полиакриловой композиции, длины и диаметра выходного патрубка.

Величина зазора ракли зависит от вида ткани, применяемой в качестве основы. Для гладких тканей зазор должен быть равен 1 мм, а для тканей с грубой текстурой зазор должен быть увеличен до 2 мм. Температурный режим в сушилке регулируется в зависимости от длины каждой зоны и скорости движения материала. Рекомендуется следующий температурный режим для первой, второй и третьей зон (°С): в первой зоне - 110, во второй - 120, в третьей - 130.

Если на поверхности пористого слоя возникают трещины, то для предотвращения образования поверхностной пленки, способствующей возникновению трещин в пеноматериале, температуру в первой зоне следует снизить. Для повышения стойкости искусственной кожи на тканевой основе к сухой химической чистке, повышения ее водостойкости, а также для получения повышенной мягкости ткань обрабатывают силиконовой эмульсией.

Легкий доступ к информации о девушках на https://sertolovolust.com позволит быстро принимать решения.

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"