Вальцуемые полиуретаны

Вальцуемые полиуретаны находят менее широкое применение по сравнению с литьевыми и термопластичными полиуретанами вследствие несколько худших показателей физико-механических свойств. Однако при производстве искусственных кож и армированных пленочных материалов применение вальцуемых полиуретанов экономически оправдано, так как их переработка не связана с необходимостью приобретения дорогостоящего оборудования.

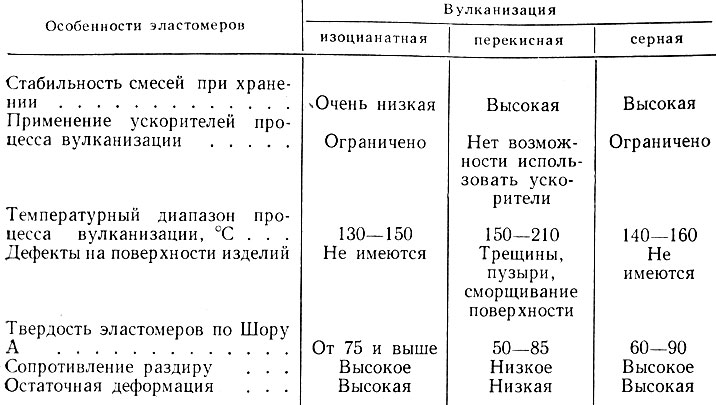

Уретановые каучуки, перерабатываемые на стандартном оборудовании промышленности искусственных кож, вулканизуются с применением изоцианатов, перекисей и серы.

Если при реакции с олигоэфиром применять эквивалентное или несколько меньшее количество диизоцианата, то на первой стадии образуются пластичные продукты, которые можно перерабатывать на вальцах, как обычные каучуковые композиции. Так как такие продукты не содержат свободных изоцианатных групп, их можно достаточно долго хранить.

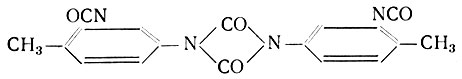

Относительная молекулярная масса таких полиуретанов колеблется в пределах 18000-25000, чем и объясняются их низкие механические свойства. При переработке таких продуктов на вальцах с добавлением диизоцианатов образуются эластомерные продукты сетчатой структуры. Вулканизаты, полученные с применением изоцианатов, по своим физическим и химическим свойствам аналогичны полиуретановым эластомерам, полученным методом литья. Такие эластомеры обладают высокой твердостью в сочетании с эластичностью. В качестве изоцианатов для вальцуемых полиуретановых эластомеров применяется димер толуилендиизоцианата:

В димере толуилендиизоцианата содержатся две связанные изоцианатные группы в виде уретдионовой группировки, которые становятся реакционноспособными только при температуре выше 120°С. При добавлении гликолей, например β-диоксиэтилового эфира гидрохинона в смеси с димером толуилендиизоцианата (в зависимости от взятых соотношений), можно получать эластомеры с различной твердостью.

Одним из самых больших недостатков изоцианатной вулканизации является низкая стабильность приготовленных смесей.

Для ускорения процесса изоцианатной вулканизации рекомендуется применять свинцовые соли дитиокарбаминовых кислот и гетероциклические меркаптаны. Эти ускорители не влияют на показатели физико-механических свойств эластомеров.

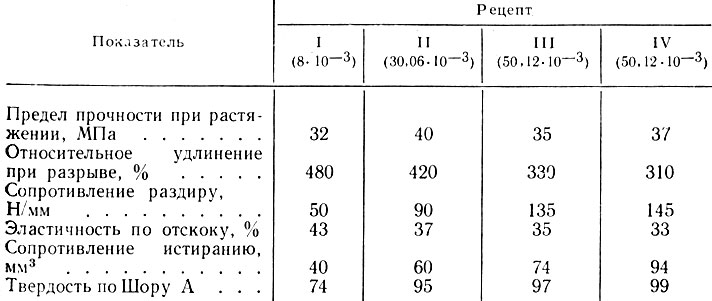

Твердость изоцианатных уретановых вулканизатов в сильной степени зависит от количества добавляемого изоцианата. Данные, свидетельствующие о зависимости некоторых свойств вальцуемого полиуретана на основе сложного олигоэфира, синтезированного из адипиновой кислоты и 1,6-гександиола, от количества добавляемого димера толуилендиизоцианата, приведены в табл. III.16.

В уретановый эластомер на основе сложного олигоэфира и толуилендиизоцианата с относительной молекулярной массой 12 000 добавляют димер ТДИ в сочетании с β-диоксиэтиловым эфиром гидрохинона. В качестве стабилизатора применяют поликарбодиимид.

Полимерные композиции вальцуют при температуре 130°С в течение 15 мин и подвергают дополнительной обработке (кроме композиции, полученной по рецепту I) при температуре 110°С в течение 15 мин. В композицию, полученную по рецепту IV, добавляют 50 мас. ч. аэросила.

Как видно из табл. III.17, с увеличением содержания изоцианата в композиции твердость и сопротивление раздиру значительно возрастают.

Таблица III.17

Примечание. В скобках указано содержание димера ТДИ (кг на 100 мас. ч. уретанового полимера).

Введение наполнителя также способствует некоторому повышению этих показателей. Однако повышение содержания изоцианата приводит к снижению эластичности материала и ухудшению его сопротивления истиранию.

Эластомерные композиции на основе олигоэфиров и 4,4′-дифенилметандиизоцианата, а также композиции, содержащие ненасыщенные связи, могут отверждаться перекисями. Поперечные связи образуются по метиленовым группам 4,4′-дифенилметандиизоцианата, а также по ненасыщенным связям, содержащимся в эластомере.

Молекулярные цепи таких эластомеров имеют поперечные короткие связи, которые находятся одна от другой на большом расстоянии. Такие эластомеры имеют меньшее сопротивление надрыву и меньшее относительное удлинение, чем эластомеры, отвержденные диизоцианатами, но гидролитическая стойкость у них выше.

Для вулканизации эластомеров на основе 4,4′-дифенилметандиизоцианата требуется большее количество перекиси, чем для вулканизации эластомеров с ненасыщенными связями.

В качестве перекисей наиболее часто применяется перекись дикумила и ряд других перекисей более сложного химического строения. Для каждого вида перекиси и типа эластомера количество перекиси определяется экспериментально.

При использовании триалилцианурата необходимое количество перекиси может быть значительно снижено. От количества добавляемой перекиси зависит плотность поперечного сшивания эластомера. Для поверхности изделий из эластомеров перекисной вулканизации характерно наличие трещин и пузырей, которые могут возникать под действием продуктов термораспада перекисей. Эти недостатки устраняются снижением температуры и соответственно увеличением продолжительности нагрева.

Отверждение перекисями не обеспечивает достаточную степень сшивки эластомера, если не применять дополнительной термообработки.

Для отверждения серой полиуретановых композиций также требуется содержание ненасыщенных связей. Преимуществами серного отверждения являются: стабильность смесей при переработке, высокая степень сшивки, совместимость со смесями на основе каучуков других видов, а также более высокие показатели сопротивления истиранию и морозостойкости вулканизатов.

Особенности вальцуемых уретановых эластомеров на основе сложного олигоэфира в зависимости от вида вулканизации приведены в табл. III.18.

Таблица III.18

К недостаткам эластомеров серной вулканизации относится также и то, что они со временем меняют показатели модулей и твердости вследствие кристаллизации. Эластомеры изоцианатной вулканизации практически не кристаллизуются.

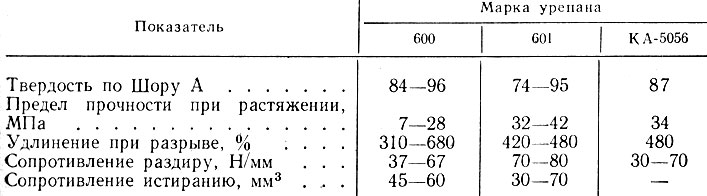

В ФРГ фирмой "Байер" вальцуемые уретановые эластомеры выпускаются под торговым названием урепан. Наиболее широкое применение находят системы диизоцианатной вулканизации: урепан 600, 601 и КА-5056. Урепан 600 синтезируют на основе олигоэтиленгликольадипината и толуилендиизоцианата. Относительная молекулярная масса полимера около 20 000. Так как полимер не содержит свободных изоцианатных групп, его стабильность сохраняется в течение года. Урепан 600 содержит 0,7-2% влаги. В урепаны можно вводить наполнители: аэросил и различные сажи. Урепан 601 подобен урепану 600 и отличается от него типом олигоэфира (олигогексангликольадипинат). Урепан 601 отличается также более высокой гидролитической стойкостью по сравнению с урепаном 600. К недостаткам урепана 601 следует отнести большую склонность к кристаллизации. Композиция на основе КА-5056 отличается от урепана 600 большей прочностью и большей стойкостью к гидролизу. Некоторые свойства эластомеров диизоцианатной вулканизации приведены в табл. III.19.

Таблица III.19

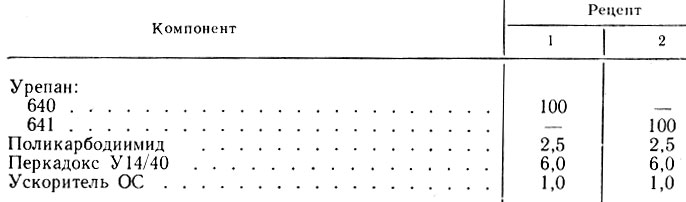

Урепаны 640 и 641 вулканизуются с применением перекисей. Ненаполненные перекисные вулканизаты имеют низкие показатели физико-механических свойств, поэтому необходимо добавление к композиции эластомера усиливающих наполнителей (аэросила, сажи в количестве 10-50 мас. ч.).

В качестве перекисей используют перекись дикумила и перкадокс У 14/40 [α, α′-ди (трет-бутилперокси) диизопропилбензол].

Урепаны 640 и 641 синтезируют на основе смешанных сложных олигоэфиров и дифенилметандиизоцианата.

В отличие от урепана 640 урепан 641 обладает более высокой стойкостью к гидролизу, лучшей эластичностью и лучшими показателями физико-механических свойств при низких температурах.

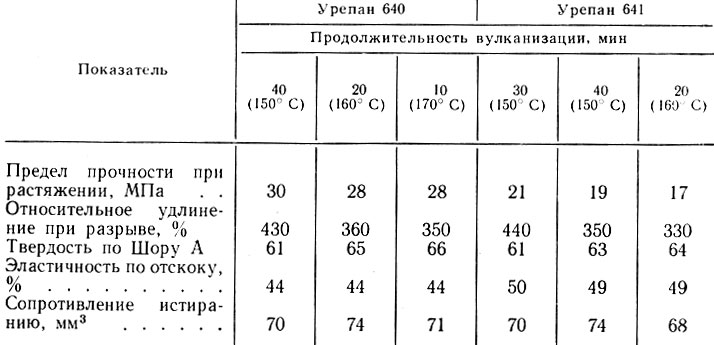

Рецепты (мас. ч.) и показатели физико-механических свойств урепанов перекисной вулканизации приведены соответственно в табл. III.20 и III.21.

Таблица III.20

Таблица III.21

Примечание. В скобках указана температура вулканизации.

Как видно из данных табл. III.21, урепан 641 обладает более высокими показателями физико-механических свойств по сравнению с урепаном 640 при одних и тех же режимах вулканизации. Увеличение продолжительности термообработки способствует упрочнению эластомеров.

Урепаны 640 и 641 растворимы в кетонах, незначительно набухают в бензине и маслах, имеют хорошую стойкость к световому, окислительному и озонному старению. Стойкость к действию кипящей воды и пара невысокая.

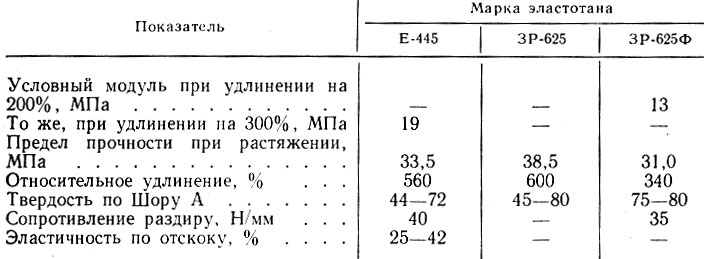

Фирма "Тиокол Кемикл Корпорейшн" (США) выпускает три разновидности вальцуемых эластомеров под торговым названием эластотан. Эти эластомеры вулканизуются перекисью или серой. В качестве перекисного вулканизующего агента используется перекись дикумила. В отличие от урепанов они обладают лучшей тепло- и гидролитической стойкостью, но более подвержены атмосферному воздействию. Вулканизаты, полученные на основе эластотанов, отличаются высоким сопротивлением истиранию, раздиру, многократному изгибу, маслостойкостью. Некоторые свойства эластотанов приведены в табл. III.22.

Таблица III.22

Наилучшими показателями прочности обладает эластотан ЗР-625.

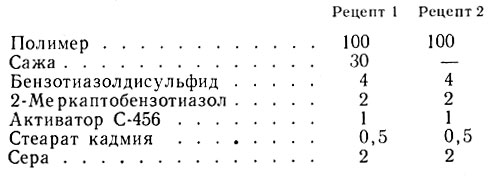

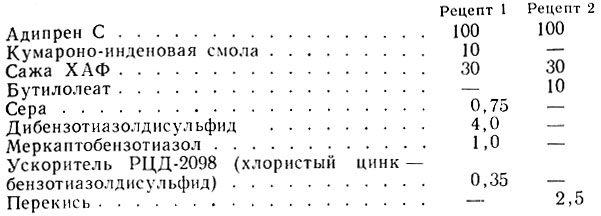

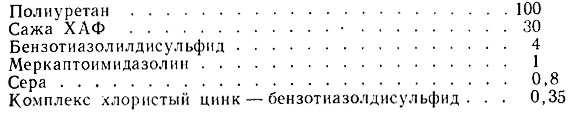

Эластотаны серного отверждения выпускают под маркой 455. Ниже представлены рецепты получения вулканизатов эластотана 455.

Продолжительность отверждения композиции 45 мин при температуре 142°С.

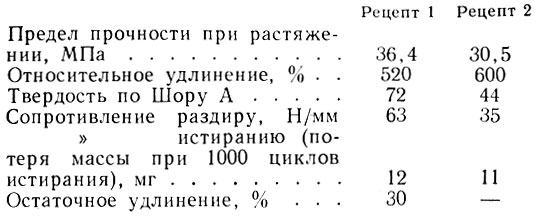

Показателями физико-механических свойств вулканизатов эластотана 455 серного отверждения, наполненного (рецепт 1) и не наполненного (рецепт 2) сажей, приведены ниже.

Композиции эластотана 455 могут также отверждаться перекисью дикумила (3 мас. ч. на 100 мас. ч. эластомера). По сравнению с эластомером, отвержденным серой, эластомеры, отвержденные перекисью, обладают лучшими тепло- и гидролитической стойкостью и эластичностью при низких температурах, а также лучшим показателем остаточной деформации.

Эластомер джентан С разработан фирмой "Дженерал Тайр энд Раббер К°" (США). Его получают на основе олигоэтиленпропиленадипинатов (молярное соотношение этиленгликоля к пропиленгликолю 80:20) и 4,4′-дифенилметандиизоцианата. Эластомерные композиции отверждаются диизоцианатами и перекисями. При перекисном отверждении получаются более стабильные при хранении продукты, менее подверженные явлению скорчинга (усадки). Лучшим отверждающим агентом из перекисей является перекись дикумила. Оптимальные свойства эластомеров достигаются при использовании 1,75 мас. ч. перекиси дикумила на 100 мас. ч. эластомерной композиции при отверждении в течение 45 мин при температуре 154°С.

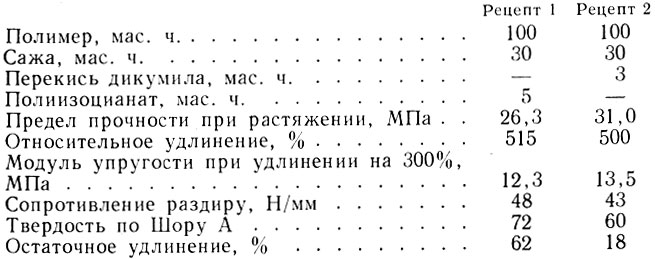

Состав и показатели физико-механических свойств эластомера джентан С изоцианатного (рецепт 1) и перекисного (рецепт 2) отверждения приведены ниже.

Как видно из приведенных данных, более высокие показатели имеют эластомеры перекисного отверждения.

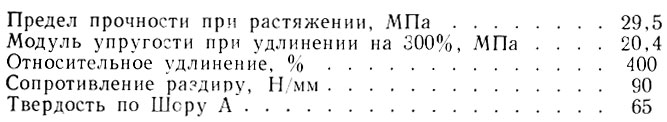

Этой же фирмой разработан эластомер джентан СР (изоцианатно-перекисной вулканизации), который обладает лучшей стойкостью к кипящей воде и отличается низкой величиной остаточной деформации. Ниже даны показатели физико-механических свойств джентана СР.

Вибратан - один из новых видов вальцуемых уретановых эластомеров, разработанных фирмой "Раббер К°" (США). Эластомер получают при реакции взаимодействия 1 моля олигоэтиленпропиленадипината с гидроксильным числом 55 и кислотным числом 1 с 1,2 моля 4,4′-дифенилметандиизоцианата. Реакцию проводят при температуре 100°С в течение 1 ч. Полученный предполимер удлиняют 0,2 молями гексаметилендиамина. Композицию отверждают перекисями. Лучшим отвердителем является перекись дикумила. Продолжительность отверждения зависит от температуры: при 177°С она составляет 3 мин, при 204°С - 2 мин.

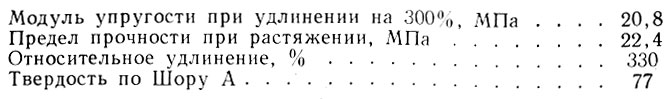

Типовой рецепт получения вибратана приведен ниже (мас. ч.).

Показатели физико-механических свойств вибратана:

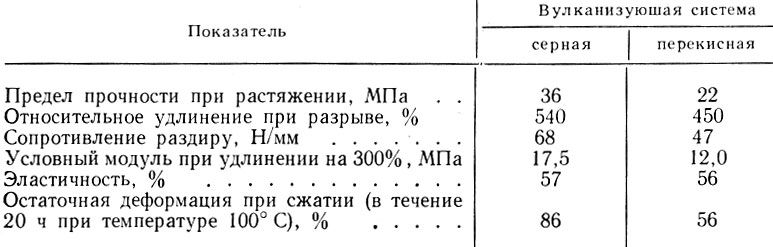

Вальцуемый эластомер на основе простых олигоэфиров выпускает фирма "Дюпон" (США) под торговым названием адипрен С. Адипрен С синтезируют на основе олигоокситетраметиленгликоля и толуилендиизоцианата. Он вулканизуется серой и перекисью. Свойства адипрена С серного и перекисного отверждения указаны в табл. III.23.

Таблица III.23

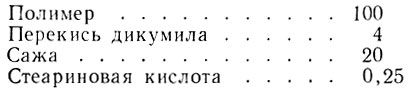

Вулканизаты были получены по следующим рецептам (мас. ч.):

Как видно из табл. III.23, эластомеры серного отверждения отличаются более высокой прочностью на разрыв и раздир, но имеют высокую остаточную деформацию.

Наиболее перспективными вальцуемыми полиуретанами являются эластомеры на основе олигокапролактонов вследствие высоких показателей физико-механических свойств. Они обладают высокой морозостойкостью и стойкостью к атмосферным воздействиям. Производит их фирма "Юнион Карбид Корпорейшн" (США). Эластомеры на основе олигокапролактонов обладают сравнительно низкой полидисперсностью, что улучшает свойства конечных продуктов.

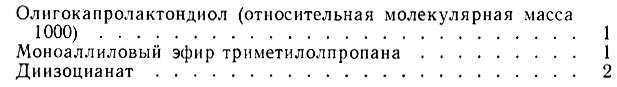

Показатели физико-механических свойств вулканизатов серного отверждения изучались в зависимости от относительной молекулярной массы олигокапролактондиола, типов диизоцианатов, инициаторов, удлинителей. При серном отверждении в композицию вводили инициатор или удлинитель ненасыщенного типа, например моноаллиловый эфир триметилолпропана и т. п.

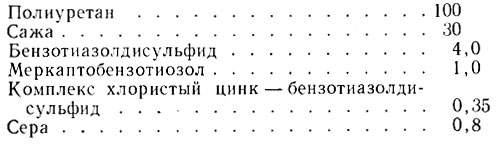

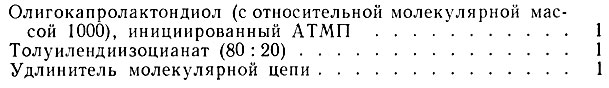

Вулканизаты получали в соответствии с приведенным ниже рецептом (мас. ч.):

Продолжительность отверждения образцов составляла 45 мин при температуре 150°С.

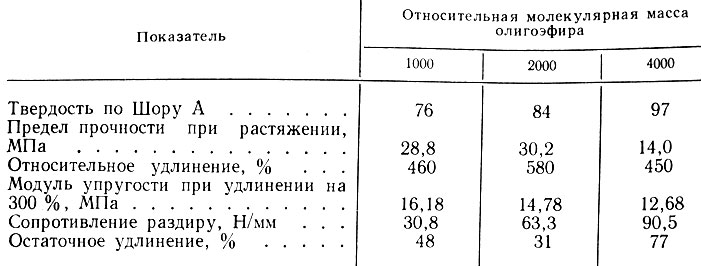

При исследовании влияния относительной молекулярной массы олигоэфира изучались олигокапролактондиолы с относительной молекулярной массой 1000, 2000 и 4000.

Изменение показателей физико-механических свойств в зависимости от относительной молекулярной массы олигокапролактондиола представлено в табл. III.24.

Таблица III.24

В отличие от жидких литьевых уретановых систем у эластомеров вальцованного типа наблюдается увеличение твердости с повышением относительной молекулярной массы олигоэфира.

Эластомеры на основе олигокапролактондиолов с относительной молекулярной массой 2000 и 4000 более жестки и имеют тенденцию к кристаллизации. Такие кристаллизующиеся эластомеры неудовлетворительны при практическом использовании, поэтому дальнейшие исследования влияния типов удлинителей, инициаторов и диизоцианатов на свойства полимеров проводили на основе олигокапролактондиолов с относительной молекулярной массой 1000.

Ненасыщенные связи могут быть образованы в полимерной цепи с помощью инициатора при получении олигокапролактондиола или при использовании удлинителя с ненасыщенными связями молекулярной цепи при получении эластомера. Поэтому место образования поперечных связей может находиться в эластичном олигоэфирном звене или в жестком уретановом блоке.

В качестве инициаторов и удлинителей молекулярной цепи исследовали следующие соединения: с ненасыщенными связями - моноаллиловый эфир триметилолпропана (АТМП), с насыщенными - диэтиленгликоль (ДЭГ), тиодигликоль (ТДГ) и 1,5-пентандиол (ПД).

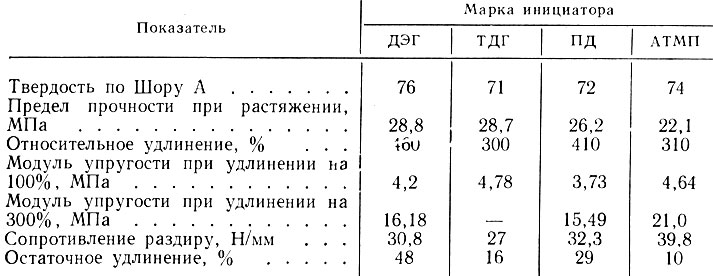

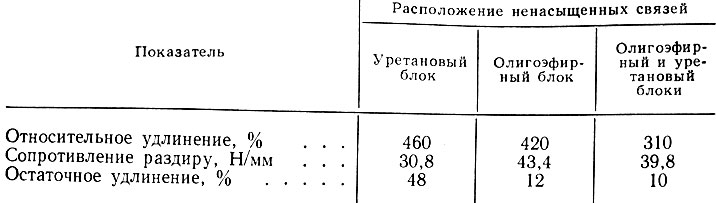

Данные о влиянии различных типов инициаторов на свойства эластомеров приведены в табл. III.25.

Таблица III.25

Как видно из табл. III.25, эластомеры, полученные из олигокапролактондиолов, инициированных тиодигликолем и моноаллиловым эфиром триметилолпропана, имеют небольшое относительное удлинение и малую остаточную деформацию. При использовании моноаллилового эфира триметилолпропана это явление связано с увеличением количества поперечных связей в эластомере; при использовании тиодигликоля причины подобного явления не установлены.

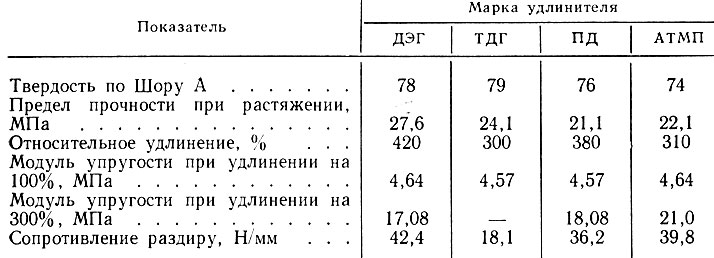

Данные о влиянии химической структуры удлинителя молекулярной цепи на свойства вулканизатов приведены в табл. III.26.

Таблица III.26

Эластомерные композиции были приготовлены при следующем соотношении компонентов (моли):

Если ненасыщенные связи находятся в олигоэфирном звене, то эластомеры отличаются лучшими показателями сопротивления раздиру и остаточной деформации. Если ненасыщенные связи находятся одновременно и в олигоэфирном звене и в уретановом блоке, показатель остаточного удлинения почти не изменяется, однако относительное удлинение уменьшается, что связано с увеличением образования количества поперечных связей. В табл. III.27 показано влияние расположения ненасыщенных связей на показатели физико-механических свойств эластомера.

Таблица III.27

Таким образом, достаточно плотную сетчатую структуру получают при введении инициатора с ненасыщенными связями в процессе получения олигокапролактондиола.

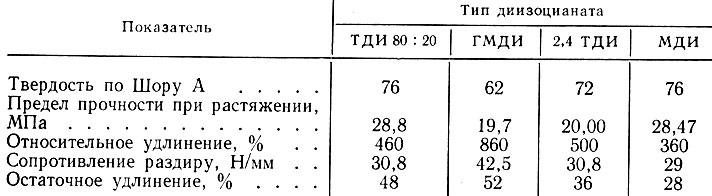

Влияние типа диизоцианата на свойства эластомеров представлено в табл. III.28. Помимо толуилендиизоцианата с содержанием изомеров 2,4 и 2,6 в соотношении 80:20 (ТДИ 80:20), исследовали 2,4-толуилендиизоцианат, гексаметилендиизоцианат и 4,4′-дифенилметандиизоцианат.

Таблица III.28

Эластомеры приготовляли в следующем соотношении (моли):

Как видно из табл. III.28, эластомеры на основе ГМДИ более эластичны и отличаются более высокими показателями относительного удлинения, сопротивления раздиру и остаточного удлинения. Эти эластомеры обладают недостаточной упругостью, хотя другие показатели их физико-механических свойств вполне удовлетворительны.

Эластомеры из олигокапролактондиола с относительной молекулярной массой 2000 обладают удовлетворительной стойкостью к низким температурам и высокой упругостью, но склонны кристаллизоваться. Однако было замечено, что если при получении их использовать моноаллиловый эфир триметилолпропана как инициатор и удлинитель молекулярной цепи, то тенденции к кристаллизации у полимеров не наблюдается. Таким путем удалось повысить упругость эластомеров из олигокапролактондиолов с относительной молекулярной массой 1000. Указанные эластомерные композиции хорошо перерабатываются на стандартном оборудовании.

Свойства эластомеров при низких и высоких температурах в сильной степени зависят от относительной молекулярной массы олигокапролактона.

Исследовались вальцуемые эластомеры на основе олигокапролактонов с относительной молекулярной массой 825, 1250, 2000. Применяли следующее соотношение компонентов (мас. ч.):

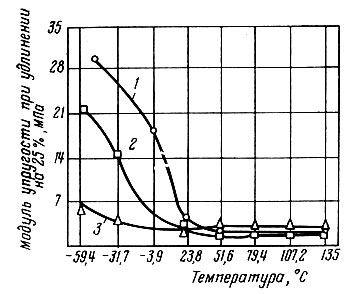

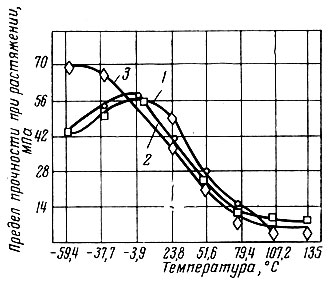

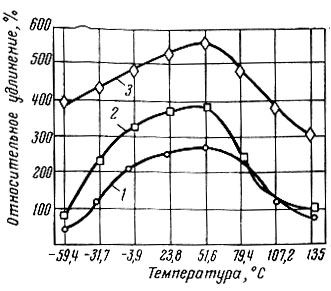

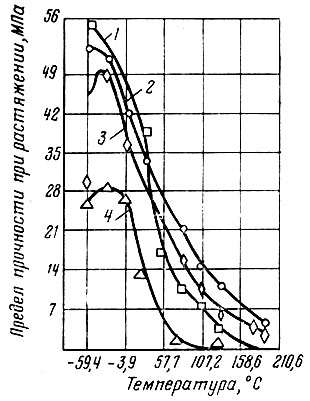

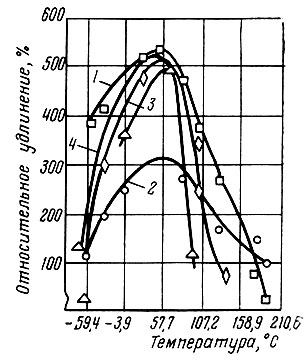

На рис. III.11-III.13 приведены изменения показателей физико-механических свойств олигокапролактонуретановых эластомеров с различной относительной молекулярной массой при температуре от -60 до +135°С.

Рис. III.11. Зависимость изменения модуля упругости от температуры при удлинении эластомеров на 25%: 1 - эластомер на основе олигокапролатондиола (825); 2 - эластомер на основе олигокапролактокдиола (1250); 3 - эластомер на основе олигокапролактондиола (2000)

Рис. III.12. Зависимость изменения предела прочности при растяжении эластомеров от температуры: 1 - эластомер на основе олигокапролактондиола (850); 2 - эластомер на основе олигокапролактондиола (1250); 3 - эластомер на основе олигокапролактондиола (2000)

Рис. III.13. Зависимость изменения показателя относительного удлинения от температуры: 1 - эластомер на основе олигокапролактондиола (850); 2 - эластомер на основе олигокапролактондиола (1250); 3 - эластомер на основе олигокапролактондиола (2000)

Как видно из рис. III.11, модуль упругости существенно не изменяется при температуре 25-135°С. При температуре 25-60°С наблюдается резкое увеличение модуля упругости, причем тем больше, чем меньше относительная молекулярная масса олигокапролактондиола. Для эластомера на основе олигокапролактондиола с относительной молекулярной массой 2000 увеличение модуля упругости при температуре от 25 до -60°С очень незначительно, в то время как модуль упругости эластомера из олигокапролактондиола с относительной молекулярной массой 825 увеличивается более чем в 10 раз.

С понижением температуры наблюдается резкое увеличение прочности эластомера (см. рис. III.12). Наибольшая прочность при температуре -60°С характерна для эластомера на основе олигокапролактондиола с относительной молекулярной массой 2000.

На рис. III.13 видно, что относительное удлинение эластомера при разрыве понижается при повышении температуры более 25°С и возрастает с увеличением относительной молекулярной массы олигокапролактондиола.

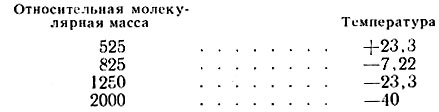

Испытаниями на маятнике кручения была выявлена зависимость температуры стеклования эластомеров от относительной молекулярной массы олигокапролактондиола.

Полученные значения температур стеклования эластомеров на основе олигокапролактондиола с различной относительной молекулярной массой даны ниже (°С).

Как видно из приведенных данных, температура стеклования повышается с уменьшением относительной молекулярной массы олигокапролактондиола.

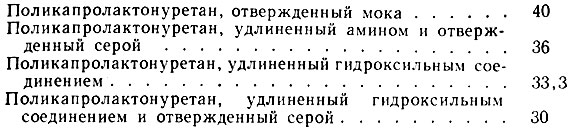

Влияние типа отвердителя и удлинителя на стойкость эластомеров серного отверждения к низким и высоким температурам по сравнению с влиянием их на стойкость эластомеров, отвержденных аминами (мока) и гидроксилсодержащими соединениями, показано на рис. III.14 и III.15. Эластомеры были получены на основе олигокапролактондиола с относительной молекулярной массой 2000.

Рис. III.14. Зависимость изменения показателя предела прочности при растяжении эластомеров от температуры: 1 - эластомер на основе олигокапролактондиола, структурированный мока; 2 - эластомер на основе олигокапролактондиола,структурированный серой и удлиненный амином; 3 - эластомер на основе олигокапролактондиола, удлиненный гидроксилсодержащим соединением и структурированный серой; 4 - эластомер на основе олигокапролактондиола, удлиненный гидроксилсодержащим соединением

Рис. III.15. Зависимость изменения показателя относительного удлинения эластомеров от температуры: 1 - эластомер на основе олигокапролактондиола, структурированный мока; 2 - эластомер на основе олигокапролактондиола, удлиненный амином и структурированный серой; 3 - эластомер на основе олигокапролактондиола, удлиненный гидроксилсодержащим соединением и структурированный серой; 4 - эластомер на основе олигокапролактондиола, удлиненный гидроксилсодержащим соединением

Как видно из рис. III.14 и III.15, высокой прочностью обладают эластомеры, удлиненные аминами и отвержденные серой (кривые 1-3). При повышении температуры до 200°С предел прочности при растяжении эластомеров, удлиненных аминами и отвержденных серой, составляет 5,30 МПа, в то время как другие эластомеры обладают меньшим значением этого показателя. Наименьшими показателями относительного удлинения обладают эластомеры, удлиненные аминами и отвержденные серой (см. рис. III.15). Ниже приведена температура стеклования исследованных эластомеров (°С).

Было установлено, что эластомеры, отвержденные аминами, более стойки к низким и высоким температурам, чем соответствующие эластомеры, удлиненные гидроксильными соединениями. Кроме того, эластомеры, удлиненные аминами и гидроксильными соединениями и отвержденные серой, стойки к действию высоких температур.

В Советском Союзе вальцуемые типы полиуретанов выпускаются под марками СКУ-ПФ, СКУ-8, СКУ-8ПГ и СКУ-50. Полиуретан СКУ-ПФ синтезируется на основе простого олигоэфира и отличается повышенной морозостойкостью и водостойкостью; вулканизуется с применением серы, а также перекисей и диизоцианатов.

Остальные вальцуемые полиуретаны синтезируются на основе сложных олигоэфиров; вулканизуются с применением перекисей и диизоцианатов. Вулканизаты, полученные на основе эластомера СКУ-8, отличаются высокой прочностью, износостойкостью, масло- и бензостойкостью. При вулканизации эластомера СКУ-8 диизоцианатами он практически не кристаллизуется.

Эластомер СКУ-8ПГ по сравнению с эластомером СКУ-8 лучше перерабатывается на типовом оборудовании; вулканизуется диизоцианатами и перекисями.

Эластомер СКУ-50 содержит в цепи непредельные звенья; вулканизуется с применением серы, диизоцианатов и перекисей. Вулканизаты на основе этого эластомера отличаются высоким сопротивлением раздиру. Так же как и эластомер СКУ-8ПГ, эластомер СКУ-50 не кристаллизуется.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"