Глава III. Виды уретановых эластомеров, применяемых в производстве искусственных кож

Литьевые уретановые эластомеры

Литьевые уретановые эластомеры занимают первое место по объему производства среди уретановых каучуков других видов.

Известны три метода литьевого формования эластомеров: одностадийный (трехпоточный), двухстадийный, или предполимерный (двух- или трехпоточный), и предкатализационный (двух-, трех- или четырехпоточный).

Одностадийным методом получают около 15% всех литьевых уретановых эластомеров, а двухстадийным - 80-85%, предкатализационным - 1-2%.

В качестве исходного сырья при жидком литьевом формовании применяют олигоэфиры (олигоэтиленадипинатгликоли, олигокапролактоны, олигопропиленгликоли, олиготетраметиленгликоли, касторовое масло, гидроксилсодержащие олигобутадиены), диизоцианаты (2,4-толуилендиизоцианат, 4,4′-дифенилметандиизо-цианат и др.).

Свойства полиуретановых эластомеров можно изменять в широких пределах путем выбора исходных компонентов, а также изменением их соотношений.

Изделия из полиуретанов методом жидкого литьевого формования начали изготовлять около 20 лет назад. Ежегодные темпы прироста производства составляют 15-20%.

Одновременно с развитием производства изделий из полиуретанов интенсивно развивается промышленность, поставляющая оборудование для жидкого литьевого формования. Если в 1970 г. насчитывалось около 20 типов оборудования, ток 1973 г. это количество увеличилось до 35, а в 1975 г. - до 60.

В настоящее время в США более 200 фирм заняты производством изделий методом жидкого литьевого формования.

Полиуретановые литьевые изделия могут эксплуатироваться при температуре от 120-140 до - 45,5°С. Скорость реакции отверждения эластомеров зависит от полиуретановой композиции и температуры отверждения. При температуре 85-150°С процесс отверждения протекает достаточно быстро.

Для получения литьевых изделий со стабильными свойствами рекомендуется выдерживать их после завершения процесса отверждения в течение 24 ч и более. Разработаны диаминные отвердители, при использовании которых скорость отверждения можно довести до 15 с и менее, однако существующее оборудование не позволяет перерабатывать композиции с такой высокой скоростью.

Для снижения стоимости производства уретановых эластомеров, получаемых литьевым методом, рекомендуется использовать более дешевое сырье, применяемое в производстве пенополиуретанов, которое обеспечивает эластомерам достаточно высокие показатели физико-механических свойств.

Твердость при одностадийном методе получения полиуретановых эластомеров регулируется количеством применяемого диизоцианата (так называемым изоцианатным индексом). Чем меньше изоцианатный индекс, тем мягче эластомер.

Твердость эластомеров, получаемых предполимерным методом, регулируется количеством и природой применяемых удлинителей (диолов и триолов) и пластификаторов.

У эластомеров, получаемых из композиций на основе толуилендиизоцианата, твердость тем выше, чем большее количество диизоцианата и диаминного отвердителя используется в композиции. С увеличением степени разветвленности полимера твердость его возрастает, а относительное удлинение снижается.

Твердость полиуретановых эластомеров увеличивается с повышением концентрации наполнителя в полимере. При использовании наполнителя его рекомендуется просушивать. Это необходимо для предупреждения образования пузырей в изделиях.

Высокая прочность уретановых эластомеров обусловлена использованием таких олигоэфиров, как олигоокситетраметиленгликоль, олигооксикапролактонгликоль и олигоэтиленадипинатгликоль.

Прочность уретановых эластомеров зависит от их твердости. Наиболее прочные эластомеры получают при твердости по Шору А (95 и выше).

Стойкость к действию растворителей уретановых эластомеров определяется в основном природой олигоэфирного звена, степенью разветвленности макромолекул и твердостью полимера. С увеличением твердости полимера и степени разветвленности его макромолекул стойкость к действию растворителя возрастает.

Из литьевых уретановых эластомеров, получаемых предполимерным методом, широкое применение в промышленности получили эластомеры типа адипрена, разработанные фирмой "Дюпон" (США).

Эластомеры типа адипрен Л получают на основе простых олигоэфиров и ТДИ. Удлинение цепей предполимера и отверждение проводят при использовании различных химических соединений: гликолей, диаминов, воды. Лучшим отверждающим агентом для композиции адипрена Л является мока. Физико-химические свойства адипрена Л зависят от типа и концентрации отверждающего агента, температуры и продолжительности смешения композиции.

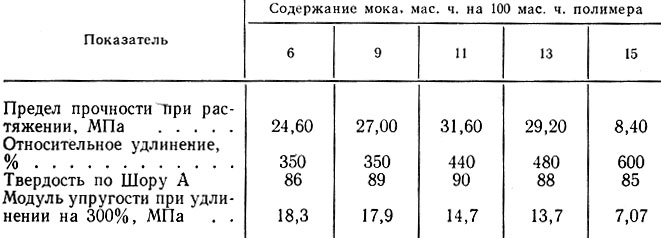

В табл. III.1 приведены данные содержания отвердителя мока на физико-механические свойства адипрена Л-100. Композиция отверждалась при 100°С в течение 3 ч.

Таблица III.1

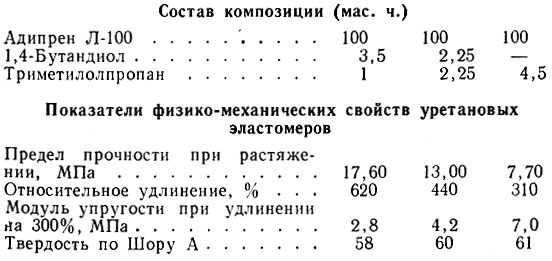

Как видно из табл. III.1, при увеличении содержания мока в композиции до 11 мас. ч. повышаются предел прочности при растяжении, относительное удлинение и твердость эластомера. Ниже приводятся данные о влиянии композиции диольных и триольных отверждающих агентов на свойства адипрена Л-100. Композиции отверждались при температуре 140°С в течение 6 ч.

Вероятно, увеличение содержания триольного компонента - триметилолпропана - в отверждающей смеси способствует увеличению числа поперечных связей в эластомере и повышению показателей упругости и твердости эластомера.

Уретановые эластомеры типа адипрен Л-100 по сравнению с другими эластомерами обладают высоким сопротивлением истиранию и высокой стойкостью к действию кислорода и озона. Эластомеры хорошо совмещаются с наполнителями и пластификаторами; они не изменяют свойств при кратковременном нагревании до температуры 100°С, однако при температуре 120-125°С их свойства значительно ухудшаются.

Основным недостатком ароматических диаминных отвердителей (типа мока) является большая скорость гелеобразований композиций, что затрудняет их технологическую переработку. Продолжительность отверждения, необходимая для достижения вязкости 100 Па⋅с системы адипрен Л - мока, составляет 15-20 мин.

При использовании гликольных отверждающих агентов гелеобразование происходит медленнее, а показатели физико-механических свойств продуктов хуже, чем при использовании аминных отвердителей.

Комбинируя аминные и гликольные отвердители, получают продукты с требуемыми свойствами. Лучшими из гликольных отвердителей являются низкомолекулярные диолы. В табл. III.2 приведены показатели физико-механических свойств композиции на основе адипрена Л-100, отвержденной комбинацией мока с олигооксипропиленгликолем различной относительной молекулярной массы.

Таблица III.2

* (Относительная молекулярная масса 750.)

** (Относительная молекулярная масса 1200.)

При оценке влияния относительной молекулярной массы предполимера и количества диаминного отвердителя мока на свойства адипрена Л-100 было установлено, что с уменьшением относительной молекулярной массы сопротивление раздиру, твердость, модуль упругости и остаточная деформация увеличиваются. Оптимальные физико-механические свойства адипрена Л-100 достигаются при использовании мока в количестве 80% от стехиометрического значения.

Для увеличения твердости и модуля упругости, а также снижения остаточной деформации адипрена Л-100 перед вулканизацией необходимо ввести в композицию мономер ТДИ.

Температура отверждения также влияет на свойства эластомера. Высокая температура отверждения (больше 100°С) способствует образованию поперечных связей, увеличению модуля упругости и твердости и уменьшению сопротивления раздиру. Оптимальные свойства композиции на основе адипрена Л-100 и мока достигаются при температуре отверждения 100°С.

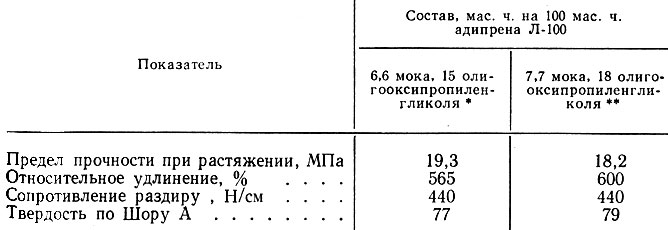

В табл. III.3 приведены показатели физико-механических свойств эластомеров (мас. ч.) и их состав.

Таблица III.3

Исключительно высокий предел прочности при растяжении и высокая масло- и бензостойкость наблюдаются у эластомеров типа адипрен ЛД-213 при использовании в качестве отверждающего агента 3,3′-дихлорбензидина.

Литьевые типы эластомеров на основе олигооксипропиленгликолей и толуилендиизоцианата впервые были исследованы американскими учеными. Изучалось влияние относительной молекулярной массы (400-2000) олигоэфира на физико-механические свойства эластомера. В качестве удлинителя цепи предполимера и отверждающего агента был использован отвердитель мока.

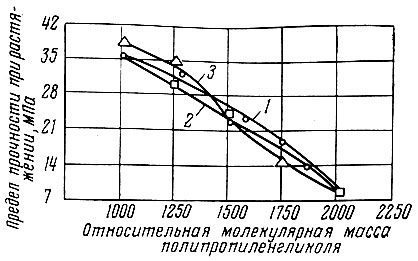

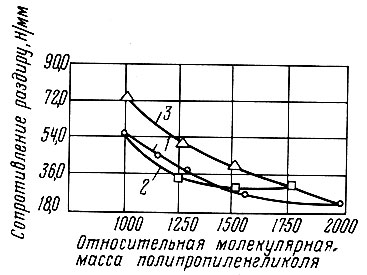

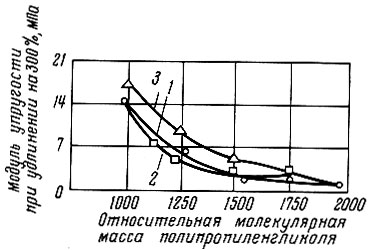

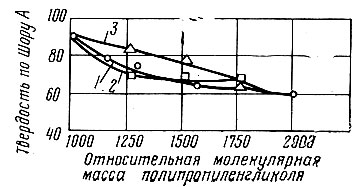

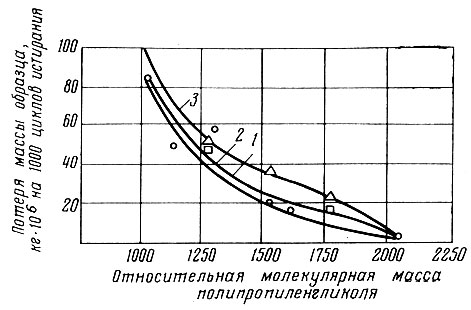

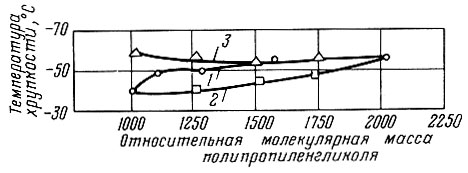

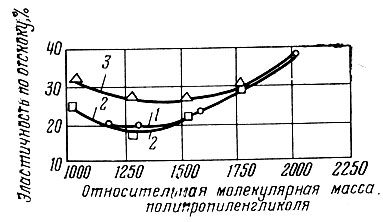

На рис. III.1-III.7 показана зависимость относительной молекулярной массы олигоэфиров и их смесей от свойств отвержденных эластомеров. Кривыми 1, 2, и 3 соответственно обозначены эластомеры на основе полипропиленгликоля и на основе смесей полипропиленгликолей с разной относительной молекулярной массой 2000 и 1000; 2000 и 400.

Рис. III.1. Зависимость относительной молекулярной массы полипропиленгликоля от предела прочности при растяжении эластомеров (здесь и далее в скобках указана относительная молекулярная масса): 1 - эластомер на основе полипропиленгликоля; 2 - эластомер на основе смеси полипропиленгликолей (2000 и 1000); 3 - эластомер на основе смеси полипропиленгликолей (2000 и 400)

Рис. III.2. Зависимость сопротивления раздиру эластомеров от относительной молекулярной массы полипропиленгликоля: 1 - эластомер на основе полипропиленгликоля; 2 - эластомер на основе смеси полипропиленгликолей (2000 и 1000); 3 - эластомер на основе смеси полипропиленгликолей (2000 и 400)

Рис. III.3. Зависимость модуля упругости при удлинении на 300% эластомеров от относительной молекулярной массы полипропиленгликоля: 1 - эластомер на основе полипропиленгликоля; 2 - эластомер на основе смеси полипропиленгликолей (2000 и 1000); 3 - эластомер на основе смеси полипропиленгликолей (2000 и 400)

Рис. III.4. Зависимость твердости эластомеров от относительной молекулярной массы полипропиленгликоля: 1 - эластомер на основе полипропиленгликоля; 2 - эластомер на основе смеси полипропиленгликолей (2000 и 1000)

Рис. III.5. Зависимость сопротивления истиранию эластомеров от относительной молекулярной массы полипропиленгликоля: 1 - эластомер на основе полипропиленгликоля; 2 - эластомер на основе смеси полипропиленгликолей (2000 и 1000); 3 - эластомер на основе смеси полипропиленгликолей (2000 и 400)

Рис. III.6. Зависимость температуры хрупкости эластомеров от относительной молекулярной массы полипропиленгликоля: 1 - эластомер на основе полипропиленгликоля; 2 - эластомер на основе смеси полипропиленгликолей (2000 и 1000); 3 - эластомер на основе смеси полипропиленгликолей (2000 и 400)

Рис. III.7. Зависимость эластичности эластомеров от относительной молекулярной массы полипропиленгликоля: 1 - эластомер на основе полипропиленгликоля; 2 - эластомер на основе смеси полипропиленгликолей (2000 и 1000); 3 - эластомер на основе смеси полипропиленгликолей (2000 и 400)

Как видно из рис. III.1-III.7, предел прочности при растяжении и сопротивление раздиру, модуль упругости и твердость увеличиваются, а сопротивление истиранию уменьшается с уменьшением относительной молекулярной массы олигоэфира. При этом эластомеры, полученные на основе смеси олигоэфиров с относительными молекулярными массами 2000 и 400, имеют лучшие показатели.

Соотношение групп NCO и ОН и изомеров в толуилендиизоцианате, температура и продолжительность приготовления предполимера влияют на свойства конечного продукта.

Изучались реакции взаимодействия олигооксипропиленгликоля с относительной молекулярной массой 2000 с 2,4- и 2,6-толуилендиизоцианатом, имеющим соотношение изомеров 80:20. В качестве удлиняющего и отверждающего агента был использован мока.

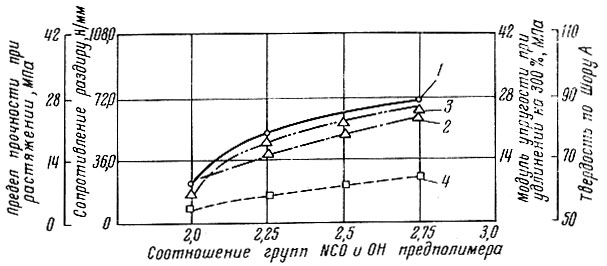

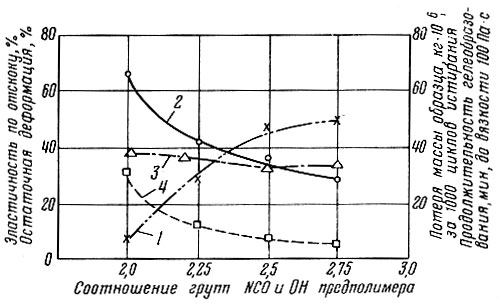

На рис. III.8 и III.9 показано влияние мольного соотношения реагирующих компонентов ТДИ и полипропиленгликоля, выражаемое соотношением концевых реакционноспособных групп NCO и ОН, на свойства отвержденного продукта.

Рис. III.8. Влияние соотношения групп NCO и ОН предполимера на некоторые свойства полиуретана: 1 - предел прочности при растяжении; 2 - сопротивление раздиру; 3 - твердость по Шору А; 4 - модуль упругости при удлинении на 300%

Рис. III.9. Влияние соотношения групп NCO и ОН предполимера на некоторые свойства полиуретана: 1 - сопротивление истиранию; 2 - остаточная деформация; 3 - эластичность по отскоку; 4 - продолжительность гелеобразования до вязкости 100 Па⋅с

Очевидно, увеличение содержания толуилендиизоцианата способствует повышению концентрации мочевинных групп в эластомере, что проявляется в изменении некоторых показателей физико-механических свойств в конечном продукте.

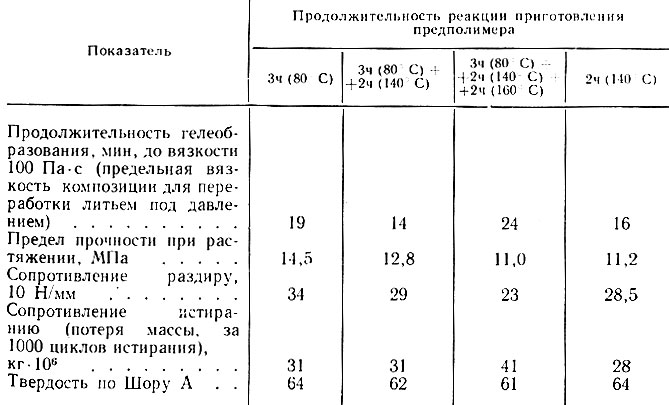

Таблица III.4

Примечание. В скобках указана температура реакции.

Данные о влиянии температуры и продолжительности реакции приготовления предполимера на свойства эластомеров, отвержденных мока, представлены в табл. III.4.

Эластомеры, отвержденные мока, по сравнению с продуктами гликольного отверждения имеют лучшие показатели физико-механических свойств, однако характеризуются высокой скоростью гелеобразования и большой остаточной деформацией. При использовании в качестве отверждающей смеси комбинации мока с гликолями можно получать продукты с оптимальными свойствами.

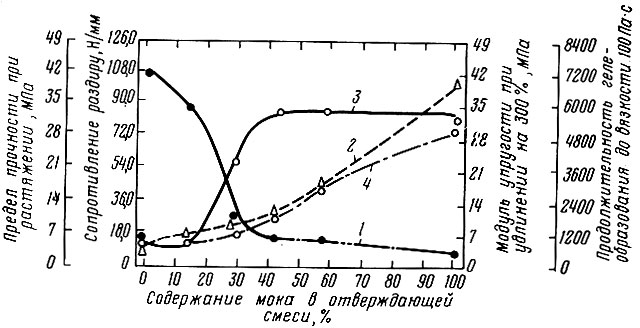

На рис. III.10 показано влияние содержания мока в отверждающей смеси (мока + триол с относительной молекулярной массой 450) на свойства эластомера из полипропиленгликоля с относительной молекулярной массой 775 и 2,4-толуилендиизоцианата. Кривыми 1-4 соответственно обозначены показатели: продолжительность гелеобразования до вязкости 100 Па⋅с, сопротивление раздиру, предел прочности при растяжении, модуль упругости при удлинении на 300%.

Рис. III.10. Влияние содержания мока в отверждающей смеси (мока + триол с относительной молекулярной массой 450) на некоторые свойства эластомеров из полипропиленгликоля и 2,4-толуилендиизоцианата: 1 - продолжительность гелеобразования до вязкости 100 Па⋅с; 2 - сопротивление раздиру; 3 - предел прочности при растяжении; 4 - модуль упругости при удлинении на 300%

Одностадийный метод получения уретановых эластомеров методом литья экономичнее других методов, так как отпадает необходимость приготовления предполимеров. Одностадийный метод позволяет получать изделия высокого качества лишь при условии правильного выбора катализатора реакции между диизоцианатом и олигоэфиром. При одностадийном методе литья очень важно, чтобы исходные компоненты содержали не более 0,02% воды. Обезвоживание производят нагреванием в течение 2 ч при температуре 120°С и вакуумированием.

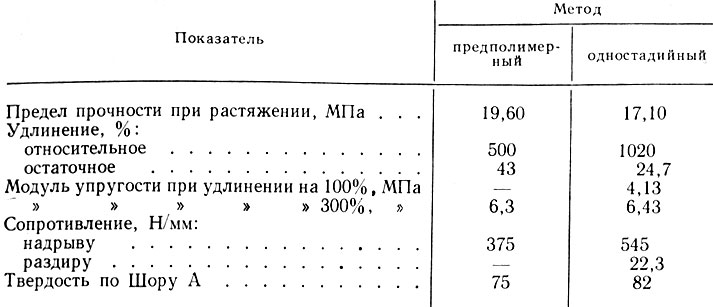

В табл. III.5 приведены показатели свойств материала, полученного одностадийным и предполимерным методами. Эластомеры получены на основе ТДИ и олигооксипропиленгликоля с относительной молекулярной массой 2000. Отверждение производили мока.

Таблица III.5

Как видно из табл. III.5, у эластомера, полученного одностадийным методом, предел прочности при растяжении ниже, чем у эластомера, полученного предполимерным методом, хотя показатели удлинения и сопротивления надрыву выше, а остаточная Деформация почти в 2 раза ниже.

Чтобы увеличить жизнеспособность литьевых полиуретановых композиций и повысить технологичность их переработки, предполимер и структурирующий агент растворяют в органических растворителях и пластификаторах. Отверждение покрытий проводят при температуре 100°С в течение 30-35 мин. Следует иметь в виду, что повышение температуры отверждения приводит к ухудшению предела прочности при растяжении и сопротивления раздиру.

Адипрены различаются по твердости и другим показателям физико-механических свойств. Эластомеры Л-100, Л-167 и Л-315 отличаются высокой маслостойкостью и стойкостью к действию растворителей и различаются между собой по показателям твердости (соответственно 90, 95 и 99 по Шору А).

Адипрен Л-213 (отвердитель мока) имеет высокий предел прочности при растяжении (42,1 МПа), хорошую масло- и бензостойкость, а также хорошую стойкость к действию кислорода и озона.

Американской фирмой "Юнайтед Стейтс раббер" синтезирован на основе простых и сложных олигоэфиров ряд литьевых уретановых эластомеров под названием вибратан (В-600, В-601, В-602, В-605 - на основе простых олигоэфиров и В-6004, В-6005, В-6006, В-6008 - на основе сложных олигоэфиров). Вибратаны на основе сложных олигоэфиров различаются по твердости и сопротивлению раздиру. Наибольшей твердостью обладает вибратан В-6006-98 по Шору А. Высокой стойкостью к динамическим нагрузкам отличается вибратан В-6008. Вибратаны, полученные на основе простых олигоэфиров, имеют лучшие свойства при низких температурах.

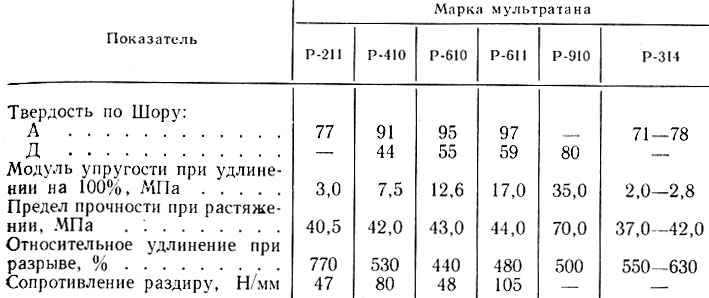

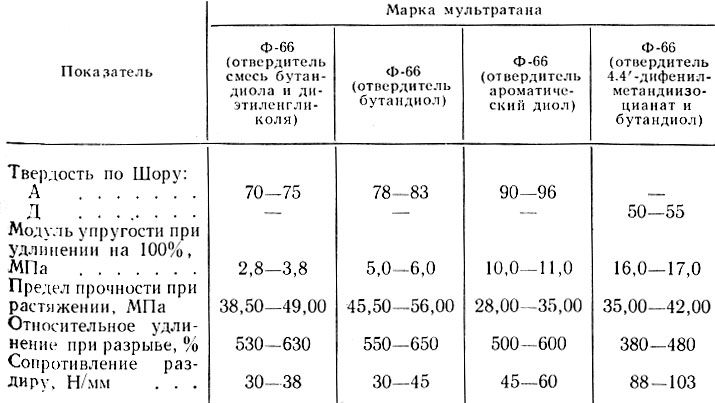

Фирма "Америкен цианамид" (США) производит предполимеры (цианапрены) для переработки методом литья. Их получают на основе сложных олигоэфиров и диизоцианатов. Цианапрены типа А-8, А-9, Д-5, Д-6 и Д-7 имеют чрезвычайно высокое сопротивление раздиру. Эта же фирма выпускает предполимеры на основе олигокапролактондиолов: цианапрен А-4 и цианапрен А-7. Применение в качестве отвердителей мока позволяет получать продукты с высокой твердостью. Предполимеры формрез и мультратан производятся фирмами "Уитко Кемикл" и "Мобей Кемикл" (США). Формрез получают на основе сложных олигоэфиров. Некоторые свойства эластомеров на основе формрезов и мультратанов приведены в табл. III.6 и III.7. Формрезы Р-310, Р-410, Р-411 и Р-611 отверждаются с применением диаминов и поэтому имеют высокую твердость. Формрез Р-314 отверждается гидроксилсодержащими структурирующими агентами, и эластомер на его основе обладает большей мягкостью.

Таблица III.6

Таблица III.7

Мультратан Ф-66 синтезирован на основе сложного олигоэфира и 4,4′-дифенилметандиизоцианата; отверждается гликолями. Для повышения твердости в предполимер рекомендуется добавлять 4,4′-дифенилметандиизоцианат при температуре 100°С. Мультратан Ф-196 получают на основе олигооксипропиленгликоля и толуилендиизоцианата. Эластомеры на его основе отличаются низкими показателями физико-механических свойств. Фирма "Тиокол Кемикл" (США) выпускает предполимеры типа солитан. По свойствам они подобны эластомерам типа формрез. Эластомеры типа вулколан разработаны фирмой "Байер" (ФРГ). Вулколаны получают на основе десмофена 2000 и десмофена 2001. Вулколаны структурируют с применением 1,4-бутандиола. В качестве диизоцианата применяется 1,5-нафтилендиизоцианат. Вулколаны получают одно- и двухстадийным методами. В некоторых случаях в качестве структурирующего агента применяют воду, например, при производстве вулколана 18.

Вулколаны обладают высокими показателями сопротивления истиранию, раздиру и предела прочности при растяжении.

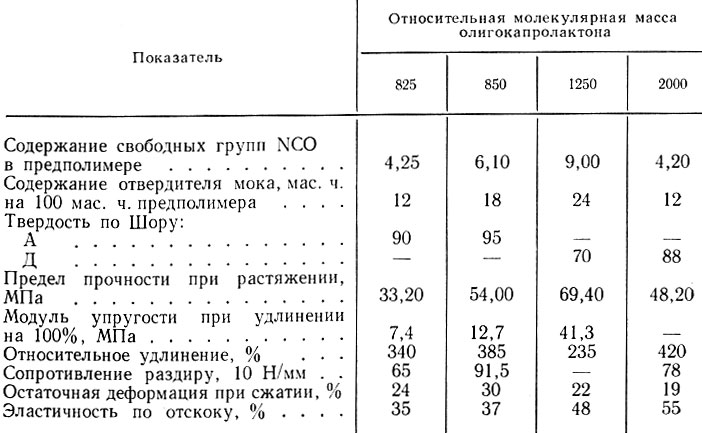

Литьевые эластомеры на основе олигокапролактонов получают преимущественно предполимерным методом.

Свойства эластомеров зависят от относительной молекулярной массы олигокапролактона, количества групп NCO предполимера, концентрации отвердителя и его химической структуры.

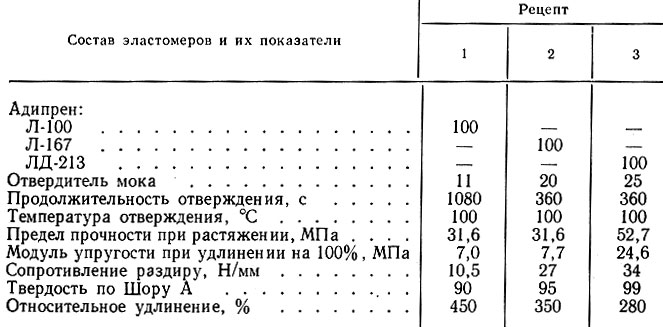

В табл. III.8 приведены свойства эластомеров, полученных на основе олигокапролактонов различных марок.

Таблица III.8

Предполимер получен на основе смеси 2,4- и 2,6-толуилендиизоцианата с соотношением изомеров 80:20. По мере увеличения содержания групп NCO в предполимере предел прочности при растяжении, сопротивление раздиру, твердость, сопротивление истиранию увеличиваются, а относительное удлинение уменьшается.

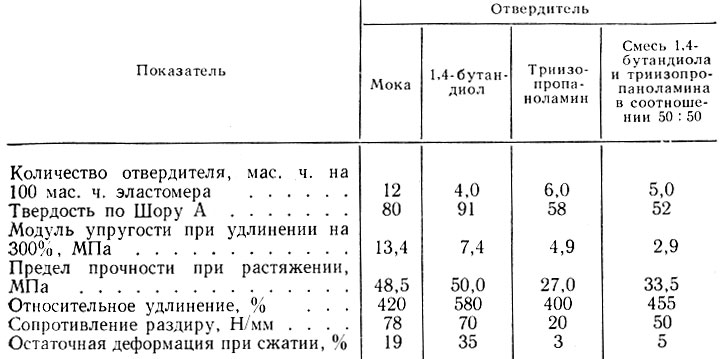

В табл. III.9 показано влияние химической структуры отвердителя на свойства эластомеров, приготовленных на основе олигокапролактона с относительной молекулярной массой 2000 и толуилендиизоцианата (ТДИ).

Таблица III.9

Как видно из табл. III.9, эластомеры, отвержденные мока и 1,4-бутандиолом, имеют лучшие показатели физико-механических свойств, чем эластомеры, отвержденные триизопропаноламином и смесью его с 1,4-бутандиолом, однако показатель остаточной деформации при сжатии у последних меньше.

При увеличении мольных соотношений NCO и ОН относительное удлинение эластомеров уменьшается, а предел прочности при растяжении и модуль упругости возрастают.

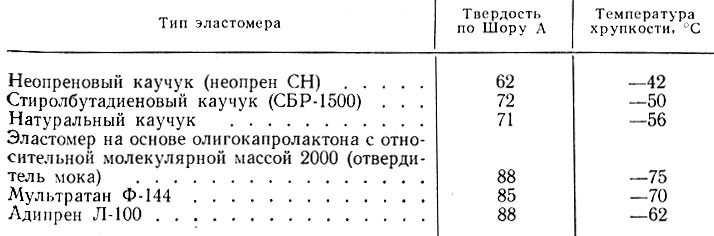

Для поликапролактонуретанов характерно сохранение гибкости при низких температурах. Температуры хрупкости различных эластомеров приведены в табл. III.10.

Таблица III.10

Как видно из табл. III.10, по температуре хрупкости эластомеры на основе олигокапролактона превосходят натуральный каучук, полиуретановые эластомеры типа адипрен и мультратан.

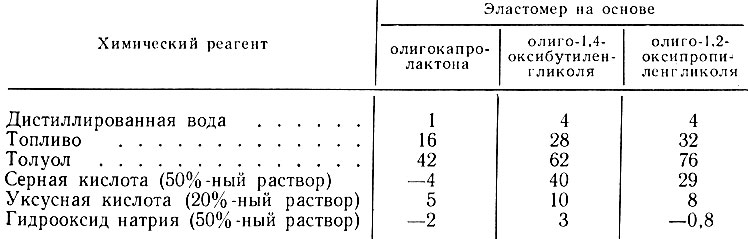

Эластомеры на основе олигокапролактона по стойкости к гидролизу при температуре 50°С не уступают эластомерам на основе олиго-1,4-оксибутиленгликоля и олиго-1,2-оксипропиленгликоля и значительно превосходят эластомеры на основе сложных олигоэфиров. По сравнению с эластомерами на основе олигооксипропиленгликолей и олигооксибутиленгликолей эластомеры на основе олигокапролактона более стойки к действию масел, растворителей, кислот (например, 50%-ного раствора серной кислоты, хотя некоторые из них разрушаются от действия 20%-ного раствора азотной кислоты).

В табл. III.11 приведены показатели химической стойкости эластомеров на основе олигокапролактона и различных олигоэфиров. Химическая стойкость оценивалась по изменению объема образцов эластомера (%). Образцы выдерживали в течение 7 суток при температуре 50°С в кислотах и при температуре 20°С в щелочи.

Таблица III.11

Литьевые полимерные системы на основе олигобутадиеновых смол могут быть синтезированы одностадийным методом. Количество применяемых в реакции диизоцианата и смол, определяемое соотношением реакционных групп NCO и ОН, оказывает большое влияние на свойства конечных продуктов. Оптимальные свойства продуктов достигаются при соотношении NCO:OH = 0,8:1.

Время полного отверждения ненаполненных эластомерных композиций - 3-5 дней. Применение катализаторов и нагревание композиций ускоряет процесс отверждения.

Катализатор Дабко (диазобициклооктан) является эффективным при температуре 20-75°С. Дибутилдилаурат олова отверждает композицию при температуре 100-125°С в течение 30-45 мин. Однако следует отметить, что частичное отверждение эластомерных композиций протекает в течение нескольких минут; дальнейшее отверждение может происходить в складском помещении при комнатной температуре.

Вязкость олигобутадиенуретановых композиций со временем увеличивается. Это следует учитывать при переработке их. Маслонаполнение уменьшает скорость нарастания вязкости композиций.

Высокий уровень наполнения эластомеров на основе олигобутадиеновых смол достигается при использовании углеводородных, хлорированных и бутеновых масел.

В отличие от полиуретановых эластомеров на основе простых и сложных олигоэфиров, которые деструктируют при взаимодействии с маслами, эластомеры на основе олигобутадиеновых смол почти не изменяют своих свойств.

Маслонаполнение снижает стоимость эластомеров, улучшает их термическую стойкость, а также устойчивость к гидролизу. Высокий уровень наполнения композиции достигается при использовании масляных наполнителей нафтеновой природы. Для композиций на основе гомополимеров Р-15М и Р-45М применяется до 200 мас. ч. нафтенового масла, для композиций на основе сополимера ЦС-15 и ЦН-15 - до 150 мас. ч.

Масляные наполнители, равномерно распределенные в композиции, способствуют снижению давления паров диизоцианата и токсичности композиции. Для уменьшения токсичности изоцианатов масляные наполнители могут быть добавлены к ним до их реакции взаимодействия с гидроксилсодержащими смолами.

Добавление масла в полибутадиенуретановые композиции позволяет вводить в них в больших количествах органические наполнители: тальк, диоксид кремния, оксид цинка, глину, сажу, отходы каучукового производства и т. п.

Для эластомерных композиций на основе смол Р-15М и Р-45М в качестве масляных наполнителей применяют парафиновые и циклопарафиновые масла, а также их смеси. Композиции на основе смолы ЦН-15 плохо совмещаются с парафиновыми маслами и хорошо - с хлорированными и ароматическими маслами. Маслонаполнение несколько ухудшает показатели физико-механических свойств эластомеров, однако, регулируя количество масла и сажи в композиции, можно получить эластомеры с высокими показателями физико-механических свойств.

Олигобутадиеновые смолы хорошо совмещаются с хлорированными восками, хлорированными бифениловыми эфирами, олигобутенами, эфирами канифоли, кумароновыми смолами и т. п. Для получения эластомеров, отличающихся повышенной твердостью, применяют 4,4′-дифенилметандиизоцианат и др.

Эластомеры на основе смол ЦС-15 и Р-45М, полученные с применением МДИ, по физико-механическим свойствам превосходят полимеры, полученные из этих же смол и ТДИ.

Тип наполнителя оказывает влияние на скорость отверждения и вязкость эластомерных композиций. Кислотные наполнители уменьшают скорость отверждения и увеличивают промежуток времени до гелеобразования, наполнители основного типа оказывают противоположное влияние на скорость отверждения.

Как показали исследования, для эластомеров на основе смолы ЦС-15 наибольшее усиливающее действие достигается при использовании саж типа САФ, ИСАФ и ХАФ.

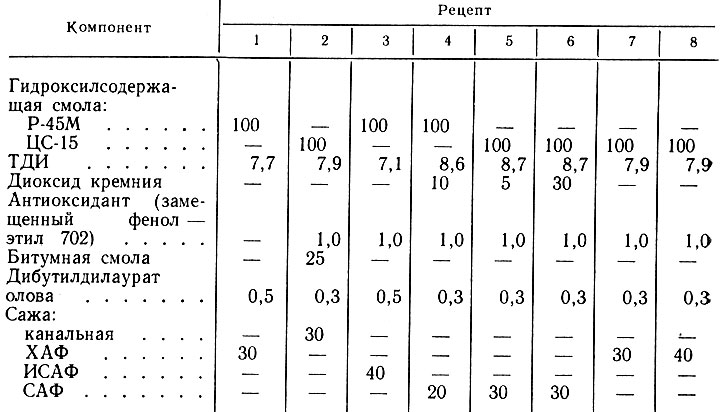

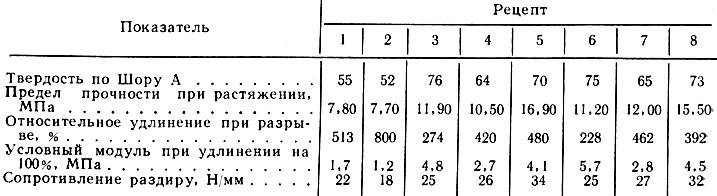

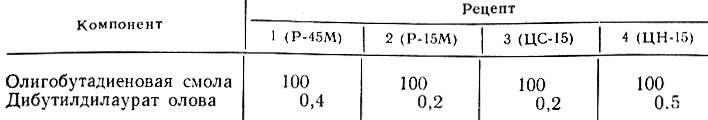

В табл. III.12 и III.13 приведены соответственно рецепты эластомеров (мас. ч.) и изменение показателей физико-механических свойств эластомеров на основе смол ЦС-15, Р-45М и ТДИ в зависимости от комбинации наполнителей.

Таблица III.12

Таблица III.13

Интересно отметить, что при комбинации дешевых наполнителей с сажей можно получить низкомодульные эластомеры с высоким относительным удлинением и удовлетворительными показателями прочности. Высокие значения показателя предела прочности при растяжении эластомеров достигаются при использовании смолы ЦС-15, содержащей 5 мас. ч. диоксида кремния и 30 мас. ч. сажи. У таких эластомеров показатель предела прочности при растяжении равен 15,5-17 МПа. Аналогичный эффект наполнителя достигается при содержании сажи в композиции свыше 40 мас. ч.

Таким образом, путем оптимального сочетания наполнителей различного типа можно достигнуть высоких показателей физико-механических свойств эластомеров на основе гидроксилсодержащих олигобутадиенов.

Эластомеры, содержащие мочевинные и уретановые группы, получают при взаимодействии олигобутадиенов, диизоцианатов и диаминов предполимерным или одностадийным методом. При получении эластомеров одностадийным методом гидроксилсодержащий олигобутадиен вначале смешивают с диамином при температуре 100-120°С. Удаление влаги и летучих осуществляется вакуумированием. После охлаждения композиции до комнатной температуры при перемешивании быстро прибавляют катализатор и диизоцианат. Получаемая вязкая жидкость в течение 1-5 мин приобретает пастообразное состояние.

Паста сохраняет способность к переработке (жизнеспособность) в течение 30 мин. Применение масляных наполнителей увеличивает жизнеспособность пасты.

Свойства эластомеров зависят от типа смолы, диизоцианата, диамина и соотношения этих компонентов. При увеличении содержания диамина по отношению к олигоэфиру конечные продукты будут содержать большее количество мочевинных группировок и меньшее - уретановых. Такие эластомеры отличаются более высоким модулем упругости и большей твердостью. По стойкости к действию масел и растворителей эти эластомеры значительно превосходят аналогичные полимеры на основе простых и сложных олигоэфиров.

Эластомеры также хорошо наполняются маслами и другими наполнителями, отверждаются серой и перекисями. При получении таких эластомеров в качестве диаминов применяют мока, N, N′-диалкилфенилендиамин (тенамен-4, фирма "Теннесе", США), 3,3′-дихлорбензидин (фирма "Дюпон", США), метандиамин (фирма "Рохм энд Хааз К°", США).

Высокополярные диамины мока и 3,3′-дихлорбензидин способствуют образованию прозрачных продуктов.

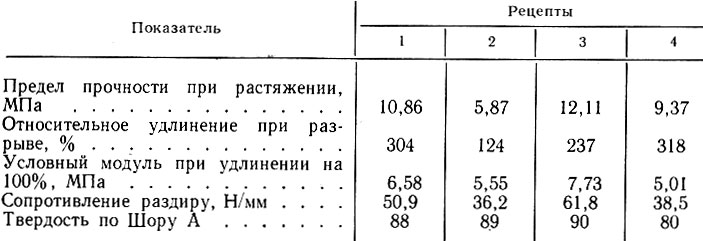

В табл. III.14 и III.15 представлены соответственно рецепты (мас. ч.) и показатели физико-механических свойств эластомеров на основе олигобутадиеновых смол, ТДИ и 3,3′-дихлорбензидина, полученных одностадийным методом.

Таблица III.14

Примечание. В скобках указана марка смолы.

Таблица III.15

Примечание. Все образцы перед испытанием выдерживали в течение 7 дней при температуре 25°С.

Продолжительность отверждения композиции, полученной по рецепту 1, составляла 2 ч при 75°С. Композиции, полученные по рецептам 2 и 3, отверждались в течение 1 ч при температуре 25°С и 4 ч при температуре 100°С, композиция, полученная по рецепту 4, отверждалась в течение 1 ч при температуре 25°С и 2 ч при температуре 125°С.

Свойства мочевиноуретановых эластомеров можно изменять не только путем соответствующего подбора олигоэфира, диамина, но и путем изменения отношения количеств олигоэфира и диамина. Продукты с низкой твердостью получают при увеличении содержания олигоэфира в композиции. Химическая природа применяемого диамина оказывает значительное влияние на показатели физико-механических свойств. Лучшие свойства достигаются при использовании 3,3′-дихлорбензидина и мока. Введение масляного наполнителя приводит к незначительному снижению предела прочности эластомера при растяжении, при этом относительное удлинение почти не изменяется, а жизнеспособность композиции резко увеличивается. Возрастание предела прочности при растяжении наблюдается с повышением содержания сажи в композиции. Так, с увеличением содержания сажи от 0 до 20 мас. ч. предел прочности возрастает с 9,15 до 14,67 МПа, а жизнеспособность композиций почти не изменяется.

При содержании 50 мас. ч. масла и 40 мас. ч. сажи предел прочности эластомера повышается до 10 МПа, а жизнеспособность пасты составляет 3 ч. Таким образом, комбинируя содержание наполнителей в композиции, можно получать материалы с различными свойствами.

Для повышения термопластических свойств эластомеров и повышения их способности к переработке рекомендуется добавлять в композиции линейные простые и сложные олигоэфиры.

Гидроксилсодержащие олигобутадиены смешивают с олигоэфирами непосредственно в одну стадию или отдельно полученные предполимеры смешивают перед удлинением молекулярных цепей диолами и диаминами.

При использовании одностадийного метода гидроксилсодержащие олигобутадиены смешивают сначала с олигоэфирами, а затем с диизоцианатами. Смеси гидроксилсодержащих гомополимерных и сополимерных смол с олигоэфирами хорошо совмещаются и не расслаиваются в течение длительного хранения (свыше двух недель при температуре 24°С).

Оптимальные свойства полимеров достигаются при соотношении олигобутадиеновой смолы Р-45М и олигоэфира, равном 1:2. Высокие механические свойства полимеров можно получить без использования усиливающих наполнителей.

Механические свойства полимеров можно улучшить при использовании усиливающих наполнителей типа углеродных саж, которые к тому же снижают стоимость полимерных композиций. Однако следует учитывать, что повышение концентрации наполнителя увеличивает вязкость композиции и снижает ее способность к переработке (например, методом жидкого литьевого формования).

Введение масляных наполнителей уменьшает вязкость композиций, улучшает их способность перерабатываться, снижает стоимость, но при этом прочность полимеров несколько ухудшается.

Полиуретаны на основе сложных олигоэфиров, полученные с применением небольших количеств олигобутадиенов, значительно увеличивают свою устойчивость к гидролизу.

С точки зрения техники безопасности при производстве литьевых полиуретановых эластомеров диизоцианаты представляют наибольшую опасность, вызывая раздражение дыхательных органов и глаз. Соединения аминного типа - метафенилендиамин, дихлорбензидин и метиленбис-о-хлоранилин (мока) - обладают меньшей токсичностью.

Фирмой "Хизл Дивижн" (США) в последнее время разработано новое, значительно менее токсичное соединение (антраниловое производное ароматического диамина), которое успешно применяется вместо мока и сообщает полиуретановым эластомерам высокие показатели физико-механических свойств.

Экономичность метода жидкого литья, доступность и дешевизна исходных компонентов, более совершенная технология и дешевое оборудование - несомненные предпосылки дальнейшего развития этого производства.

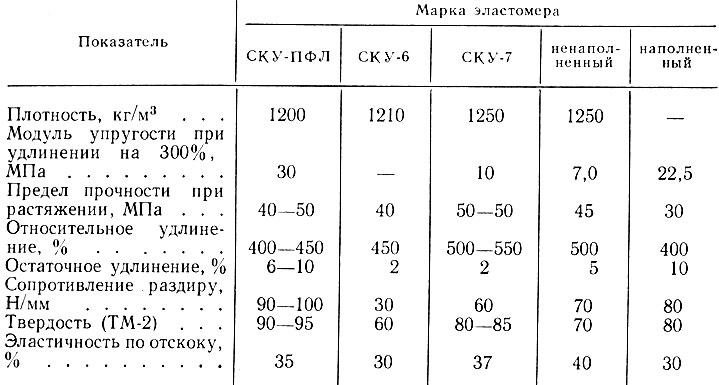

В Советском Союзе выпускаются подобные по свойствам литьевые типы полиуретанов: СКУ-8, СКУ-6, СКУ-7, СКУ-7П и СКУ-ПФЛ. Первые четыре полиуретана синтезируются на основе сложных олигоэфиров (олигоэтиленадипинатгликоля).

Уретановые эластомеры на основе сложных олигоэфиров различаются природой сшивающих агентов и, следовательно, свойствами. Например, эластомер СКУ-7П характеризуется повышенным сопротивлением раздиру. Эластомер СКУ-ПФЛ вулканизуется ароматическими диаминами или гидроксилсодержащими соединениями. Вулканизаты на основе этого эластомера отличаются эластичностью и повышенной морозостойкостью. Некоторые свойства вулканизатов на основе указанных эластомеров приведены в табл. III.16.

Таблица III.16

Уретановые эластомеры на основе гидроксилсодержащих олигобутадиенов, полученные через стадию предполимера (макродиизоцианата), обладают термопластическими свойствами вследствие низкой плотности сшивки и более регулярной структуры. Такие материалы перерабатываются традиционными методами переработки каучуков. Кроме того, получение эластомеров через предполимер снижает токсичность производства по сравнению с одностадийным методом, так как изоцианаты находятся в связанном состоянии.

Для удлинения предполимеров диолами применяются: 2-этилгексан-1,3-диол, 1,4-бутандиол, 2-метил-2-этил-1,3-пропандиол, фенил-1,2-этандиол, олигооксипропиленгликоль с относительной молекулярной массой 400 и др. После смешения с диолами композиции отверждаются при повышенных температурах.

При наращивании предполимерных цепей диолами лучшие результаты дает использование разветвленных диолов, таких как 2-этилгексан-1,3-диол, чем диолов линейного строения, например 1,4-бутандиола. Даже ненаполненные предполимерные композиции дают материалы с высокими показателями физико-механических свойств.

Наполнение сажей увеличивает предел прочности при растяжении. Так, например, эластомеры, полученные на основе смолы Р-45М, МДИ и 2-этилгексан-1,3-диола, содержащие до 20 мас. ч. сажи на 100 мас. ч. предполимера, имеют предел прочности при растяжении 17-18 МПа и удлинение 300-350%. При этом эластомеры отличаются высоким сопротивлением раздиру и твердостью.

Предполимерные композиции подобно одностадийным системам хорошо совмещаются с наполнителями масляного типа. Наполненные сажей эластомеры, полученные на основе предполимеров, удлиненных диаминами (диалкилфенилендиамином и др.), имеют предел прочности при растяжении до 30 МПа и удлинение 600-1000%.

Для повышения термопластических свойств материалов предполимеры (макродиизоцианаты) на основе олигобутадиеновых смол удлиняют простыми и сложными олигоэфирами, например N, N′-бис (2-гидроксипропиламином)-изонолом-100′ (продукт фирмы "Апджон", США).

Оптимальные механические свойства полимеров достигаются при добавлении к макродиизоцианату эквимолекулярного количества олигоэфира, т. е. при соотношении NCO:OH = 1:1. Наиболее высокие показатели предела прочности при растяжении и относительного удлинения при разрыве получают в том случае, если в макродиизоцианате содержится 9-11% групп NCO.

Как и для полимеров, получаемых одностадийным методом, с увеличением содержания сажи в композиции возрастают твердость, модуль упругости, сопротивление раздиру и снижается показатель относительного удлинения при разрыве. При введении в композицию сажи вязкость ее резко повышается. Так, при добавлении 20 мас. ч. сажи ХАФ в макродиизоцианат с содержанием 6% групп NCO вязкость его увеличивается с 8,6 до 120 Па⋅с.

Ароматические масла очень хорошо совмещаются с полимерами на основе смолы Р-45М. Введение масла уменьшает модуль и твердость полимера и увеличивает относительное удлинение при разрыве. Парафиновые и нафтеновые масла, напротив, плохо совмещаются с указанными полимерными композициями, но улучшают их способность перерабатываться методом жидкого литьевого формования.

Высокие показатели физико-механических свойств, стойкость к действию органических растворителей, высокое сопротивление истиранию, хорошие адгезионные свойства, гидролитическая стойкость и сохранение эластичности при низких температурах - все это обусловливает дальнейшее развитие производства полибутадиеновых эластомеров с широким диапазоном свойств с целью применения их в производстве искусственных кож, армированных и неармированных пленочных материалов, материалов для низа обуви.

Растворы этих эластомеров в хлорированных и ароматических растворителях применяются в качестве пропитывающих и покрывающих составов, которые отличаются высокой адгезией ко многим видам тканей, картону, дереву, металлу.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"