§ 3. Строение, химический состав и физико-механические свойства обувных картонов

Основными характеристиками качества и назначения обувных картонов служат показатели их физико-механических свойств.

Из показателей физико-механических свойств обувных картонов нормируются толщина, плотность, намокаемость, предел прочности при растяжении и удлинение при разрыве, жесткость по изгибу и сопротивление истиранию (скатыванию). В отдельных случаях помимо перечисленных показателей при испытании обувных картонов и деталей из картона определяют набухаемость по толщине, сопротивление торцовому сжатию, устойчивость к многократному изгибу, соответствие формы деталей установленным требованиям (например, прилегание задников к пяточной части колодки), их сопротивление оседанию и др.

Строение обувных картонов

Строение обувных картонов определяется строением волокон, составляющих волокнистую массу материала, и условиями формования (отлива) листов. Строение волокон зависит от вида исходного волокнистого сырья и характера его размола в процессах подготовки волокнистой массы к отливу. Условия формования листов определяют расположение волокон в картоне, направление преимущественной ориентации волокон, переплетение волокон и степень их взаимной связи. Существенным элементом строения обувных картонов является также распределение проклеивающих веществ в волокнистой массе, характер этих веществ и общее их количество по отношению к поверхности волокон.

При рассмотрении поперечных срезов картона под микроскопом можно увидеть, что волокнистая масса в нем расположена своеобразными пластами, состоящими из переплетенных волокон, ориентированных преимущественно в направлении, параллельном плоскости листов. Образование слоев является результатом наслоения волокон во время формования листов картона.

В картонах однослойного отлива отдельные пласты менее резко отделяются друг от друга, чем в картонах многослойного отлива. В последних также больше выражено преобладающее расположение волокон в направлении, совпадающем с направлением подачи разбавленной водой волокнистой массы на сетку круглосеточной картоноделательной машины. Проклеивающие вещества в зависимости от их природы и количественных соотношений с волокнистой массой распределены в картоне только на поверхности волокон или также и между волокнами.

Химический состав обувных картонов

Химический анализ обувных картонов, как и других видов искусственных кож, играет относительно незначительную роль в общей системе методов оценки их качества. В обувных картонах нормируется лишь содержание влаги. Определение содержания влаги в обувных картонах обычно выполняется по методике, принятой при анализе кожи. В нормальных условиях относительной влажности и температуры воздуха влажность обувных картонов различных видов не превышает 10-13%.

Толщина обувных картонов

Толщину обувных картонов и деталей из них измеряют толщемерами, используемыми для определения толщины кожевенных материалов, а также винтовыми микрометрами. Толщину листов картона измеряют не менее чем в четырех точках, расположенных приблизительно в средней части длины и ширины листов на расстоянии около 25 мм от краев. Толщину стелек, полустелек, геленков, задников и других деталей измеряют в определенных регламентированных точках.

Толщина обувных картонов и соответствующих деталей в зависимости от их назначения колеблется от 1,3 до 3-3,5 мм и более. Толщина обувных картонов многослойного отлива зависит от количества образующих его элементарных слоев и толщины каждого из этих слоев. Последняя величина обусловливается концентрацией волокнистой массы, поступающей в круглосеточную машину, разностью уровней массы в ванне и воды в цилиндре и др. В среднем толщина элементарного слоя картона составляет 0,04-0,05 мм, а их общее количество в зависимости от толщины картона 40-60 и более. Толщина картонов однослойного отлива зависит от количества и концентрации волокнистой массы, поступающей на бесконечную металлическую сетку, скорости ее движения, характера размола волокнистой массы и т. д.

Плотность обувных картонов

Плотность обувных картонов определяют непосредственным обмером взвешенных испытуемых образцов, а также по способу погружения в ртуть аналогично определению плотности кожевенных материалов. Плотность обувных картонов является косвенным показателем их качества. Повышенная плотность картонов может сопровождаться излишней жесткостью и ломкостью картонных деталей обуви; низкая плотность свидетельствует о рыхлости картонов, повышенной намокаемости и более низких механических свойствах. Для отдельных видов картонов, например простилочного, низкая плотность служит положительным признаком.

Основное влияние на плотность обувных картонов оказывают характер размола волокнистой массы, вид проклейки и количественное содержание проклеивающих веществ по отношению к волокну, степень уплотнения картона в процессах прессования и каландрования полуфабриката. В зависимости от перечисленных факторов плотность обувных картонов колеблется от 0,5 до 1,2 г/см3. Намокаемость обувных картонов Для определения намокаемости обувных картонов в листах и в виде стелек из них вырезают образцы размером 50×50 мм; задники, полустельки и геленки испытывают в целом виде. Взвешенные образцы или детали погружают на 2 ч в 10-20-кратное количество воды с температурой 20±3°С, затем вынимают из воды и после трехминутного обтекания в закрытом эксикаторе над водой и отряхивания капель воды вторично взвешивают. Намокаемость обувных картонов и деталей характеризуется приращением веса, отнесенным к первоначальному весу (в процентах).

На величину намокаемости обувных картонов влияют многие факторы: состав картона по волокну, характер размола волокнистой массы, содержание проклеивающих веществ и их гидрофобные свойства, степень уплотнения в процессах прессования и каландрования и др. В зависимости от перечисленных факторов намокаемость обувных картонов за 2 ч намокания колеблется в пределах 10-30% и более.

Предел прочности при растяжении и удлинение при разрыве обувных картонов

Определение предела прочности при растяжении и удлинения при разрыве обувных картонов и деталей из них выполняют по методике, приближающейся к применяемой при испытании кожевенных материалов. Образцы для испытания листов картона и картонных стелек заготовляют в виде прямоугольных полосок размером 100X10 мм с длиной рабочего участка 50 мм.

Предел прочности при растяжении и удлинение при разрыве обувных картонов зависят от состава волокнистой массы, степени ее размола, характера проклеивающих веществ и интенсивности проклейки, уплотнения картонов при прессовании и каландровании. Существенной особенностью большинства видов картонов является резкое падение их прочности при увлажнении: предел прочности при растяжении некоторых обувных картонов в мокром состоянии в 2-4 раза ниже, чем в воздушно-сухом состоянии. Удлинение при разрыве картонов, наоборот, несколько увеличивается при повышении содержания в них влаги.

В картонах многослойного отлива между пределом прочности при растяжении в продольном направлении (т. е. направлении подачи волокнистой массы на сетку круглосеточной машины) и поперечном имеется значительная разница: предел прочности при растяжении в поперечном направлении зачастую в два и более раза ниже, чем в продольном направлении. В картонах однослойного отлива различия между прочностью в поперечном и продольном направлениях мало выражены. Различия в удлинении при разрыве картона в продольном и поперечном направлениях относительно невелики; в продольном направлении удлинение обувных картонов при разрыве большей частью несколько ниже, чем в поперечном.

ГОСТ на обувные картоны для задников, стелек и полустелек предусматривает минимальные нормы величины предела прочности при растяжении в мокром состоянии (после 24-часового намокания) и величины удлинения при разрыве в воздушно-сухом состоянии. Для картона многослойного отлива эти нормы даны отдельно для продольного и поперечного направлений, для картона однослойного отлива - как средние по обоим направлениям. В зависимости от вида картона минимальные нормы предела прочности при растяжении и удлинения при разрыве для картона многослойного отлива составляют в продольном направлении соответственно 7-8 н/мм2 и 12-15%, в поперечном направлении - 3-5 н/мм2 и 14-20%; минимальные (средние по обоим направлениям) нормы предела прочности при растяжении и удлинения при разрыве для картона однослойного отлива - соответственно 5,0 н/мм2 и 15-30%.

Жесткость обувных картонов

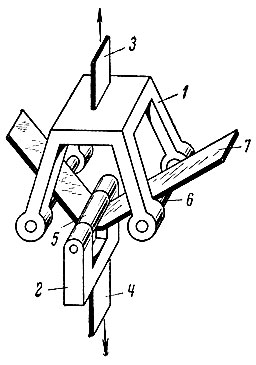

Испытания производят на разрывной машине при помощи специального приспособления (рис. 86), состоящего из верхней 1 и нижней 2 частей. Обе части приспособления закрепляют хвостовиками 3 и 4 в зажимах разрывной машины; перед испытанием зажимы машины сближаются так, чтобы валик 5 расположился немного выше опорных валиков 6. Полоску испытуемого картона 7 размером 10X25 мм помещают на валиках 6 под валиком 5. При пуске машины валик 5 протаскивает полоску картона вниз между опорными валиками 6. Усилие, необходимое для протаскивания испытуемого образца картона, отмечается по шкале нагрузок разрывной машины. Подсчет жесткости А, н/см2, производят по формуле

где Р - нагрузка, н;

F - площадь поперечного сечения образца, см2.

Рис. 86. Приспособление к разрывной машине для определения жесткости обувных картонов

ГОСТ предусматривает нормы максимальной величины жесткости: для картонов многослойного отлива - в поперечном или продольном направлении, для картонов однослойного отлива- среднюю из обоих направлений. Максимально допускаемая величина жесткости разных видов картона в зависимости от их назначения составляет от 70 до 50 н/см2.

Сопротивление обувных картонов истиранию

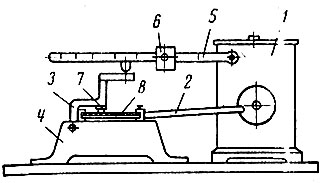

Сопротивление истиранию картонов для стелек и задников является важным показателем их качества, во многом определяющим эксплуатационные свойства обуви. Для определения сопротивления картонов истиранию применяют прибор, схематически изображенный на рис. 87. Электродвигатель посредством редуктора 1 и шатуна 2 сообщает подвижной площадке 3 возвратно-поступательное движение вдоль основания 4 со скоростью 100 циклов в минуту. К коробке редуктора прикреплен рычаг 5; на рычаге укреплен передвигающийся груз 6. К основанию прибора над подвижной площадкой прикреплена обойма 7 для закрепления истирающего материала. Испытуемый образец 8 картона после 18-часового намокания в воде и обсушивания легким прикосновением фильтровальной бумаги закрепляют на подвижной площадке 3 винтами. В обойме 7 закрепляют истирающий материал, представляющий собой прямоугольный кусок непористой резины черного цвета определенной твердости. Резина опускается на испытуемый образец до полного прилегания; площадь соприкосновения резины с образцом равна 2X15 мм; посредством груза 6 обеспечивается постоянное давление на испытуемый образец, равное 30 н/см2. Продолжительность испытания - 10 мин. Результаты испытаний выражают в миллиметрах в минуту; получаемый показатель характеризует уменьшение толщины картона (в миллиметрах) в результате истирания в единицу времени (1 мин). Толщину испытуемого образца измеряют до и после испытаний в воздушносухом состоянии. При полном истирании образца ранее 10 мин подсчет истираемости картона выполняют, исходя из фактической затраты времени на истирание.

Рис. 87. Схема прибора для определения истираемости картона

Сопротивление истиранию обувных картонов зависит в основном от состава картона по волокну, характера размола и проклейки волокнистой массы и способа формования листов. Картоны, изготовленные способом однослойного отлива и проклеенные синтетическими латексами, обладают значительно большим сопротивлением истиранию, чем картоны многослойного отлива с битумно-канифольной проклейкой. Это объясняется, помимо особенностей проклеивающих веществ, и тем, что в картонах многослойного отлива волокна переплетены исключительно в элементарных слоях, причем взаимосвязь слоев слабо выражена.

Отбор проб для физико-механических испытаний обувных картонов и картонных деталей

Отбор средней пробы из партии листового картона производят по формуле n = 0,3√x, где n - количество отбираемых листов, х - количество листов в партии; количество отбираемых листов n - не менее 5. Из партии задников, стелек, полустелек и геленков отбирают 0,1% от общего числа деталей, но не менее 15 деталей.

В листах картона, так же как и в резиновых пластинах, рулонах тканей и других материалах деталей обуви (кроме кожевенных), топографические различия отсутствуют, т. е. материалы характеризуются сравнительным постоянством химического состава и физико-механических свойств в разных участках. Однако для обеспечения однообразия в отборе образцов для испытаний местоположение отбираемых образцов в картоне, как и в других материалах, точно нормируется.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"