§ 2. Производство обувных картонов

Процессы производства обувных картонов можно подразделить на четыре основные группы:

- подготовка волокнистого сырья к размолу;

- размол волокнистого сырья;

- проклеивание волокнистой массы;

- отлив, прессование, сушка и отделка листов.

Основными тенденциями в совершенствовании технологии и организации предприятий по производству обувных картонов являются: повышение удельного веса волокнистого сырья на основе кожевенных отходов и проклеивающих синтетических материалов; расширение применения однослойного отлива листов, как обеспечивающего более высокое качество обувных картонов по сравнению с многослойным отливом; внедрение поточных линий, конвейеризации и автоматизации производственных операций и процессов.

Подготовка волокнистого сырья к размолу

Подготовка к размолу краснодубных отходов заключается в их сухом дроблении на рубильной мельнице, обводнении в кавитаторе и частичном раздубливании; хромовую стружку сортируют на вибросите, обрабатывают в гидроразбивателе, разбавляют и отмывают от примесей.

Подготовка к размолу древесной целлюлозы и массы, так же как и внутрипроизводственных отходов (от обрезки краев листов картона и разруба картона на детали), сводится к измельчению в слегка увлажненном состоянии на рубильных мельницах, в бегунах или других машинах.

Хлопчатобумажные отходы в процессе подготовки к размолу подвергают предварительной обработке (отпыловке, сортировке, рубке) и теплохимической обработке (варке в растворе кальцинированной соды под давлением и последующей промывке).

Размол волокнистого сырья

Размол волокнистого сырья является одним из наиболее важных процессов картонного производства. Ранее размол волокнистого сырья производился исключительно в роллах. Размол в ролле ведется в присутствии избытка воды, в которой распределено размалываемое волокнистое сырье. Размалывающее устройство состоит из вращающегося барабана с насаженными на его поверхность ножами и неподвижно закрепленной под барабаном планки с ножами, установленными под небольшим углом к ножам на барабане. Число ножей на барабане в роллах разной емкости и конструкции колеблется от 72 до 96, на планке от 15 до 40. При прохождении волокнистой массы между двумя системами ножей - на барабане и планке - волокна раздавливаются поверхностями ножей или перерезаются их кромками. Волокнистая масса, загруженная в ролл, непрерывно циркулируя в нем в течение продолжительного времени (от 5-7 до 15-18 ч), неоднократно прогоняется через размалывающее устройство.

В зависимости от расстояния между ножами барабана и планки, толщины ножей, количества ножей и способа их установки, давления барабана на планку, концентрации обрабатываемой волокнистой массы и других факторов при размоле происходит преимущественное разрезание волокон на более короткие или раздавливание волокон и их расщепление на более тонкие волоконца. Изменяя условия размола, волокнистой массе сообщают определенные физико-химические свойства соответственно назначению вырабатываемой продукции.

При размоле в роллах изменяются последовательность загрузки отдельных видов волокнистого сырья, длительность размола каждого вида, концентрация волокна, расстояние между ножами барабана и планки ролла и др. Размол в роллах проводят в одну (одноступенчатый - массный размол) или в две стадии (двухступенчатый - полумассный и массный размолы). Одноступенчатый размол сопровождается смешиванием всех видов волокнистого сырья, входящего в композицию (состав) картона. При двухступенчатом размоле каждый вид волокнистого сырья в отдельности измельчается на отдельные волокна или пучки волокон, а затем все виды волокнистого сырья, входящие в состав картона, смешиваются и измельчаются до необходимой степени. При использовании 3-5 последовательно установленных роллов можно осуществить непрерывный размол волокнистой массы. В процессе размола наиболее размолотые волокна непрерывно удаляются из каждого ролла и по- . даются в следующий ролл. Вместо обычной периодической загрузки и выгрузки роллов при непрерывном размоле волокнистая масса и вода небольшими порциями подаются в первый ролл (или первый и второй роллы) системы, а готовая масса выгружается из последнего ролла.

Кроме роллов для размола волокнистого сырья, особенно кожевенных отходов, широко используют мельницы различных типов (тарельчато-зубчатые, дисковые, конические). Они в отличие от малопроизводительных и энергоемких роллов периодического действия являются машинами непрерывного действия.

В наиболее распространенных мельницах размол волокнистой массы основан на прохождении ее в присутствии избытка воды между подвижными и неподвижными металлическими дисками с прорезями, имеющими режущие кромки, или между ножами. Неподвижные диски или ножи прикреплены к внутренним стенкам корпуса (статора) мельницы. Подвижные диски или ножи закреплены на горизонтальном вращающемся валу (роторе), расположенном внутри мельницы. При взаимодействии подвижных и неподвижных дисков или ножей происходит размол волокнистой массы, непрерывно поступающей в мельницу и удаляющейся из нее в размолотом виде.

В мельницах размол волокнистого сырья производится в две и более стадии с последовательным увеличением степени измельчения волокон. Степень помола волокнистой массы в мельницах регулируют изменением расстояния между размалывающими дисками или ножами. Применение мельниц обеспечивает получение волокнистой массы лучшего качества, с более длинными и тонкими волокнами, при более высокой производительности и меньшем расходе электроэнергии.

Проклеивание волокнистой массы

Волокнистую массу, подготовленную путем смешивания отдельных видов размолотого волокнистого сырья или непосредственным размолом смеси отдельных видов волокнистого сырья, подвергают проклеиваыию для повышения водоустойчивости картонов, их сопротивления разрыву и истиранию, а в ряде случаев также для увеличения гибкости и уменьшения жесткости картонов.

Волокнистую массу из растительных волокон проклеивают битумно-канифольной дисперсией путем введения последней в ролл по окончании процесса размола или в накопительный бассейн. Дозировка битумно-канифольной дисперсии- 10-12% (в пересчете на сухое вещество).

Обувной картон на основе смеси кожевенных и растительных волокон проклеивают битумно-канифольной дисперсией и синтетическим латексом со следующей примерной дозировкой (в пересчете на сухое вещество): от веса сухого волокна битумно-канифольной дисперсии 10-12%, нестабилизованного латекса 12-15%.

Синтетический латекс ДВХБ-70 или латекс натурального каучука, а также поливинилацетатную эмульсию вводят в сборные мешальные бассейны непосредственно перед поступлением волокнистой массы на отлив листов. Дозировка стабилизованного латекса при проклейке волокнистой массы 25-30% (в пересчете на сухое вещество) от веса сухого волокна. Дозировка поливинил ацетатной проклейки 50-60% (в пересчете на сухой остаток) от веса сухого волокна.

При изготовлении обувных картонов с проклейкой битумно-канифольной дисперсией, а также отдельных видов картонов с латексной проклейкой для закрепления (осаждения) на волокне проклеивающих веществ производят последующую обработку проклеенной волокнистой массы раствором сернокислого глинозема (сернокислого алюминия Al2(SO4)3).

Кроме того, при изготовлении большинства видов обувных картонов для обеспечивания их равномерной окраски в метальный сборный бассейн с волокнистой массой вводят соответствующий краситель в количестве 0,1-0,2% от веса сухого волокна.

Отлив, прессование, сушка и отделка листов

Перед отливом листов для получения равномерного по физико-механическим свойствам фабриката волокнистую массу, поступающую из роллов и размольных мельниц, подвергают смешению, разбавлению, очистке от минеральных примесей и неразработанных волокон.

Отлив (формование) листов выполняют на специальных картоноделательных машинах. Общий принцип работы этих машин заключается в том, что подготовленная масса поступает на сетчатую поверхность и равномерно распределяется на ней в виде листа, причем от массы отделяетя основная часть воды, а отдельные волокна массы сплетаются между собой. В зависимости от конструкции картоноделательных машин их сетчатая поверхность имеет цилиндрическую или плоскую форму; соответственно различают многослойный и однослойный отлив картона.

Многослойный отлив заключается в многократном наслаивании отдельных элементарных слоев волокон друг на друга на форматном валу круглосеточных (цилиндрических) машин периодического действия.

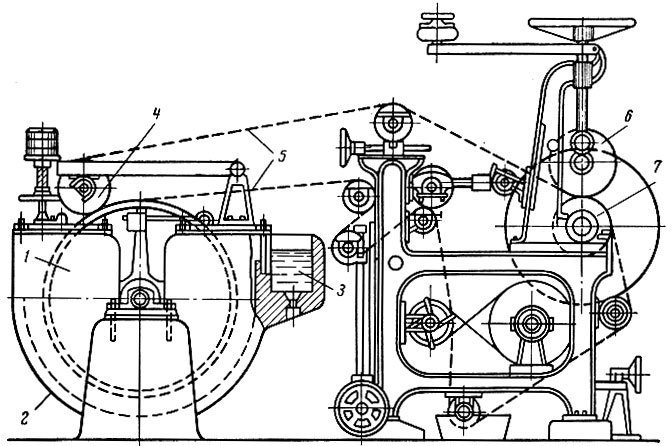

Круглосеточная машина (рис. 84) состоит из обтянутого металлической сеткой цилиндра 1, вращающегося в ванне 2, наполненной массой, которая подводится к ванне через наливной ящик 3. Уровень массы в ванне несколько выше уровня воды в цилиндре; благодаря этому вода из массы непрерывно через сетку цилиндра просачивается внутрь него, а затем выводится наружу. При этом на поверхности сетки откладывается элементарный слой волокон определенной толщины. Толщину этого слоя при неизменной концентрации массы регулируют уменьшением или увеличением разности уровней массы в ванне и воды в цилиндре. Элементарный слой волокон снимается с сетки цилиндра специальным съемным валом 4 на движущееся бесконечное сукно 5. После снятия элементарного слоя и очистки сетки посредством тонких сильных струй воды из спрысков сетка цилиндра вновь погружается в массу, на ней снова откладывается слой массы и т. д. Таким образом, образование элементарного слоя идет непрерывно.

Рис. 84. Схема круглосеточной машины

Движущееся бесконечное сукно подводит элементарный слой к двухвалковому прессу, состоящему из вращающегося металлического, одетого в суконный чулок, форматного вала 6, который давит с определенным усилием на прессовый вал 7 и отжимает часть влаги, содержащейся в волокнистой массе. По выходе из пресса элементарные слои волокон последовательно наслаиваются один на другой на форматном валу 6, а сукно огибает прессовый вал 7, промывается водой, отжимается между сукноведущими валиками и опять поступает под вал 4. После наслаивания на форматном валу определенного количества элементарных слоев и достижения заданной толщины общего слоя листы снимают с форматного вала, разрезая их ножом (шилом) вдоль двух продольных канавок, имеющихся на форматном валу.

Снятые с форматного вала листы подвергают прессованию на гидравлических прессах, сушке, пролежке и каландрованию., В результате каландрования листы картона выпрямляются, уплотняются и приобретают глянцевую поверхность.

При однослойном отливе образование картона происходит не путем наслаивания отдельных элементарных слоев волокон, а одновременной подачи на сетку количества волокнистой массы, достаточного для получения листа необходимой толщины. Однослойный отлив осуществляется на длинносеточных машинах непрерывного действия или на отливных машинах периодического действия.

Длинносеточная машина состоит из трех основных частей: сеточной (мокрой), прессовой и сушильной. Отлив происходит в мокрой части - на верхней горизонтально расположенной поверхности бесконечно движущейся металлической сетки. Масса подается на сетку из напорного ящика и равномерно распределяется по всей ее ширине. В процессе поступательного движения сетки вода из волокнистой массы удаляется специальными обезвоживающими и отсасывающими приспособлениями, расположенными под верхней частью сетки. В результате частичного обезвоживания волокнистой массы на сетке образуется рыхлая лента, состоящая из сплетенных друг с другом волокон.

Лента поступает в прессовую часть машины, состоящую из системы прессов, служащих для дальнейшего обезвоживания волокнистой массы и ее уплотнения путем прессования. Из прессовой части лента направляется в сушильную часть, состоящую из большого числа вращающихся цилиндров, расположенных друг за другом в три яруса; между цилиндрами и внутри цилиндров через открытые торцовые поверхности циркулирует нагретый воздух; вся сушильная часть заключена в изолированную от окружающей среды камеру. Волокнистая лента транспортируется указанными цилиндрами и, соприкасаясь с их нагретой поверхностью, высушивается до содержания влаги 9-10% или более. Рулоны картона после сушки и пролежки поступают в резку на листы и далее на каландрование и сортировку.

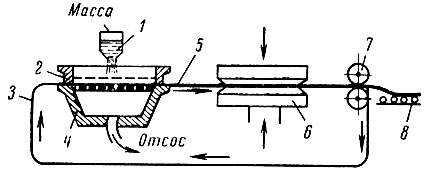

Рис. 85. Схема изготовления картона однослойного отлива на прессе периодического действия (пресс 'Пашке')

Машины для однослойного периодического отлива по сравнению с длинносеточными машинами непрерывного действия значительно менее производительны. Образование листа в отливных машинах периодического действия происходит следующим образом. Волокнистая размолотая и проклееная масса с концентрацией волокна около 1,3% подается из мешального бассейна в мерный дозатор 1 (рис. 85), а оттуда в металлическую отливную раму 2 в количестве, требующемся для образования одного листа. Дном рамы служит бесконечная горизонтальная сетка 3 (металлическая или из синтетических нитей), к которой в начале формования листа рама плотно прижата. После подачи в отливную раму необходимого количества волокнистой массы, зависящего от содержания в массе сухого вещества и требуемой толщины картона, начинается процесс отсасывания воды в вакуум-ящик 4. Одновременно с началом отлива листа включаются вибраторы, обеспечивающие равномерное распределение массы в отливной раме и неориентированное расположение волокон в листе. По истечении периода отсасывания воды (обычно 3-5 мин) отливная рама поднимается вверх, сетка с лежащим на ее поверхности слоем волокон 5 автоматически передвигается и останавливается под пневматическим прессом 6, где происходит дальнейшее обезвоживание. За период останова сетки и прессования волокнистого слоя происходит опускание отливной рамы на сетку, залив массы в раму и отлив следующего листа. По окончании прессования сетка с волокнистым листом проходит через два вала 7 для дополнительного прессования и обезвоживания волокнистой массы и далее передвигается вместе с отжатым листом на приемную площадку 8. За период от окончания прессования в пневматическом прессе до поступления на приемную площадку очередной слой волокнистой массы поступает в пневматический пресс, снова происходит процесс формования листа в отливной раме и т. д. Общее количество съемов листов составляет 12-20 в час. На приемной площадке сформованный лист разрезают на отдельные листы, которые поступают в сушку при температуре до 100° С, затем на пролежку и двух-четырехкратное прессование во взаимно перпендикулярных направлениях.

При выпуске картонных деталей листы картона подвергают разрубу. При разрубе учитывают направление преимущественного расположения волокон и различия физико-механических свойств в разных направлениях листов. Вырубленные детали сортируют, спускают (утоняют) края по всему периметру или в отдельных участках, формуют в специальных формовочных машинах, сортируют и упаковывают; в необходимых случаях одни детали склеивают с другими (например, стельки склеивают с полустельками, сдваивают стельки из двух разных видов картона и др.).

Пороки и определение сортности обувных картонов и деталей из них

При определении сортности обувных картонов вследствие использования их лишь на внутренние детали обуви учитывают только те пороки, которые могут отрицательно влиять на технологические и эксплуатационные свойства деталей. Основными пороками, встречающимися в обувных картонах, а в ряде случаев и в поступающих картонных деталях, являются: складки и замины; шероховатость; расслаивание; посторонние включения; неразработанные комки волокон; рыхлость; пузыри; волнистость; надрывы и надрезы; вмятины; несоответствие размерам, форме, характеру спуска краев картонных деталей и др.

Листовой обувной картон и картонные детали выпускают без подразделения на сорта, однако с точным нормированием допускаемых пороков. Так, в листовом картоне допускаются повреждения не более, чем в двух местах общей площадью не более 2 дм2 на 1 м2 листа с обеих сторон его поверхности.

Сайт https://kubinkalust.com доступен 24/7 для вашего удобства.

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"