§ 3. Строение, химический состав и физико-механические свойства искусственных кож на тканевой и нетканой основе

Строение и химический состав искусственных кож на тканевой и нетканой основе могут служить для оценки ее качества лишь в отдельных случаях. Основное значение для характеристики качества подавляющего большинства видов искусственных кож на тканевой и нетканой основе имеют показатели их физико-механических свойств.

Главными нормируемыми показателями качества искусственных кож на тканевой и нетканой основе являются: ширина, толщина и вес 1 м2; паропроницаемость; разрывная нагрузка при растяжении; удлинение при разрыве; жесткость (стойкость); устойчивость к многократному изгибу; сопротивление истиранию; морозостойкость. Для отдельных видов искусственных кож на тканевой и нетканой основе нормируют водопроницаемость, усадку после намокания и высушивания, воздухопроницаемость, вес 1 м2 покрытия, сопротивление прорыву ниткой и надрыву и др.

Строение искусственных кож на тканевой и нетканой основе

Строение искусственных кож на тканевой и нетканой основе, помимо строения тканей и нетканых материалов, служивших основой для изготовления искусственных кож, определяется: характером отложения в тканях и нетканых материалах проклеивающих веществ, введенных в текстильную основу в процессе пропитки; толщиной, структурой и равномерностью лицевых покрытий, глубиной и непрерывностью их связи с текстильной основой; взаимным расположением, толщиной и структурой отдельных слоев проклеивающих веществ, а также отдельных слоев текстильной основы в многослойных искусственных кожах.

Имеющиеся данные изучения микроструктуры обувной кирзы показывают, что пропитывающие вещества распределяются в ткани прерывисто по поверхности волокон, заполняют пространства между ними, а также между нитями, оставляя, однако, значительные пространства между нитями основы и утка незаполненными. Обволакивание нитей пропитывающими веществами и проникание последних внутрь нитей более заметно, когда нити не сдавлены и не тесно соприкасаются друг с другом. Глубина проникания пропитывающих веществ внутрь нитей составляет 0,05-0,1 мм и более; при некоторых видах пропиток нити пропитываются почти полностью. По мере углубления в ткань интенсивность проникания пропитывающих веществ несколько уменьшается. Толщина лицевого слоя колеблется от 0,03-0,05 до 0,2-0,4 мм; ее величина - наименьшая над нитями и наибольшая между ними. Вещества лицевого слоя проникают в лежащую под ними поверхностную часть нитей на глубину 0,1-0,2 мм и более.

Принципиальных различий в строении различных видов искусственных кож на тканевой основе, а также различных видов искусственных кож на нетканой прошитой основе в большинстве случаев (за исключением многослойных систем) нет. Частные различия проявляются в глубине проникания пропитывающих веществ и лицевых покрытий внутрь текстильной основы, толщине лицевых покрытий, связи отдельных слоев покрытий между собой и с нижележащей тканью или нетканым материалом, степени пористости лицевых покрытий.

Химический состав искусственных кож на тканевой и нетканой основе

Химический анализ искусственных кож на тканевой и нетканой основе играет ограниченную роль в общей системе лабораторных методов оценки ее качества. Химическому анализу в лабораторной практике обувных предприятий подвергают в основном лишь обувной гранитоль и мофорин. В этих материалах определяют содержание летучих веществ (остаточного органического растворителя и влаги в гранитоле, влаги в мофорине), минеральных веществ (золы) и количество пленкообразующих веществ на единицу площади.

Определение содержания летучих веществ и влаги в гранитоле и мофорине, в некоторой степени характеризующих их качество, необходимо для точного установления величины наложения пленкообразующих веществ. Содержание летучих веществ и влаги в гранитоле и мофорине определяют путем высушивания отобранных образцов при 100-105° С.

Наложение пленкообразующих веществ является важным показателем качества гранитоля и мофорина. В гранитоле наложение пленкообразующих веществ, в основном состоящих из нитроцеллюлозы, определяют путем экстрагирования взвешенной навески материала органическими растворителями (ацетоном или этилацетатом); в мофорине, пленкообразующие вещества которого состоят в основном из мочевииоформальдегидной смолы и минерального наполнителя, этот показатель определяют путем отмывания материала в теплой воде. Потерю в весе испытуемых образцов гранитоля и мофорина после их обработки органическим растворителем или водой (с учетом разницы в содержании в этих материалах влаги и летучих веществ до и после обработки) относят к единице поверхности и выражают в граммах на квадратный метр.

Определение содержания золы в гранитоле и мофорине дает возможность установить количество минеральных наполнителей, введенных в состав грунтовочной массы, примененной для наложения на ткань, и, следовательно, способствует более правильной оценке содержания пленкообразующих в этих материалах.

В отдельных случаях химическому анализу подвергают также искусственные кожи на тканевой и нетканой основе с каучуковыми и поливинилхлоридными покрытиями. В искусственных кожах с каучуковыми пропитками и покрытиями определяют общее количество пленкообразующих веществ, содержание каучука, свободной серы и др.; в искусственных кожах с поливинилхлоридными покрытиями - общее количество пленкообразующих веществ, содержание поливинилхлорида, пластификатора, хлористого калия (в пористых текстовинитах) и др.

Ширина, толщина и вес 1 м² искусственных кож

Ширина, толщина и вес 1 м2 искусственных кож на тканевой и нетканой основе определяют так же, как и тканей, а толщину - при помощи толщемеров, применяемых при испытании кожевенных материалов.

Ширина искусственных кож на тканевой и нетканой основе обусловливается в основном шириной исходных тканей и нетканых материалов. Однако ширина тканей и нетканых материалов и приготовленных на их основе искусственных кож не совпадает вследствие усадки по ширине при производстве последних. Разница в ширине искусственных кож и исходных тканей и нетканых материалов достигает 2-4% и более. В связи с тем, что во многих случаях из искусственных кож выкраивают крупные детали обуви, например голенища сапог, становится очень важным получение обувными фабриками искусственных кож с оптимальной и устойчивой шириной.

Толщина и вес 1 м2 искусственных кож на тканевой и нетканой основе зависят от толщины и веса исходных тканей и нетканых материалов и наложенных с одной или с обеих сторон пленок. Толщина искусственных кож в зависимости от вида и назначения превышает толщину соответствующих тканей и нетканых материалов на 0,2-0,5 и более миллиметров, а вес 1 м2 на величину, составляющую от 100-200 до 400-500 г/м2 и более. Наибольшими толщиной и весом 1 м2 характеризуются искусственные кожи на основе трехслойной кирзы, а также гранитоль и мофорин, предназначаемые для однослойных деталей (соответственно до 1,3-1,6 мм и 1000-1200 г/м2 и более). Аналогично тканям и нетканым материалам искусственные кожи на тканевой и нетканой основе отличаются сравнительным постоянством толщины и веса 1 м2 в пределах отдельных кусков, а также партий.

Паропроницаемость искусственных кож

Паропроницаемость искусственных кож определяют лишь для тех ее видов, которые используются для деталей верха и подкладки обуви. Методика определения паропроницаемости искусственных кож та же, что и натуральной кожи. Проницаемость искусственных кож на тканевой и нетканой основе обусловливается главным образом характером покрывных пленок на поверхности тканей и нетканых материалов, т. е. толщиной пленок, их микрокапиллярной структурой, гидрофобными или гидрофильными свойствами веществ, образующих покрывные пленки. При наличии в покрывных пленках разветвленной системы пор и капилляров, обеспечивающих сквозное прохождение водяных паров от изнаночной к лицевой поверхности искусственных кож, последние могут обладать достаточной паропроницаемостью, независимо от гидрофобных свойств веществ пленок.

Сочетание необходимой микрокапиллярной структуры покрывных пленок с гидрофобностью веществ, образующих эти пленки, обеспечивает устойчивость искусственных кож на тканевой и нетканой основе к действию внешней влаги при одновременном сохранении требуемых гигиенических свойств. Важно, чтобы микрокапиллярная структура покрывных пленок образовывалась капиллярами разных размеров, т. е. чтобы наряду с преобладанием капилляров среднего размера (с радиусом 100-800 Å) имелись также и более мелкие капилляры. Несоблюдение этого условия, т. е., например, наличие в пленках лишь капилляров более крупных размеров, может привести к заполнению их влагой вследствие конденсации водяного пара и созданию гидравлического затвора для прохождения последующих порций водяного пара.

Величина паропроницаемости почти в одинаковой степени снижается при сквозной пропитке искусственных кож на тканевой и нетканой основе паронепроницаемыми веществами или при поверхностном нанесении на лицевую поверхность. Однако практически более благоприятными гигиеническими свойствами характеризуются, при прочих равных условиях, искусственные кожи с поверхностными покрытиями, так как отсутствие сквозной пропитки способствует некоторому поглощению изнаночной стороной материала деталей обуви влаги, выделяемой стопой. При этом чем больше способность к аккумулированию влаги тканевой и нетканой основой, находящейся под лицевым покрытием, тем больше прохождение водяных паров через гидрофобное пористое или гидрофильное лицевое покрытие и тем меньше вероятность каплеобразования на изнаночной поверхности в процессе сквозного прохождения водяных паров через материал.

Вырабатываемые в настоящее время искусственные кожи для верха и подкладки обуви по показателю паропроницаемости, как правило, уступают натуральной коже. В зависимости от вида и назначения искусственных кож их паропроницаемость колеблется в широких пределах: от полного отсутствия прохождения водяных паров до паропроницаемости 2,5-3,0 мг/см2*ч и более.

В ряде случаев одновременно с определением паропроницаемости искусственных кож на тканевой и нетканой основе устанавливают также влагопоглощение и влагоотдачу. Разница в весе испытуемых образцов до и после определения их паропроницаемости, отнесенная к первоначальному весу до испытаний и выраженная в процентах, характеризует влагопоглощение искусственных кож. Влагоотдачу искусственных кож на тканевой и нетканой основе устанавливают путем высушивания испытуемых образцов (после определения их влагопоглощения) в эксикаторе при температуре 20±3°С и относительной влажности воздуха 65±5% в течение 8 ч. Разница в весе образцов после определения влагопоглощения и после выдерживания в эксикаторе, отнесенная к весу образцов до определения паропроницаемости и влагопоглощения и выраженная в процентах, служит характеристикой влагоотдачи искусственных кож.

Разрывная нагрузка при растяжении и удлинение при разрыве искусственных кож

Разрывную нагрузку при растяжении и удлинение при разрыве искусственных кож на тканевой и нетканой основе определяют аналогично определению этих величин для тканей. Различие заключается лишь в выкраивании для испытаний образцов с размерами 20×250 мм (вместо 50×350 мм) и проведении испытаний при рабочей длине образцов 100 мм (вместо 200 мм). Как и при анализе тканей испытуемые образцы выкраивают так, чтобы продольные образцы были строго параллельны кромке, а поперечные - строго перпендикулярны продольным.

Разрывная нагрузка при растяжении и удлинение при разрыве искусственных кож на тканевой и нетканой основе обусловливаются свойствами исходных тканей и нетканых материалов. Лицевые покрытия и сквозные пропитки сами по себе существенным образом не изменяют показателей разрывной нагрузки и удлинения при разрыве тканей и нетканых материалов. Наблюдающееся несовпадение показателей разрывной нагрузки и удлинения при разрыве искусственных кож и исходных тканей и нетканых материалов зависит (помимо различной ширины испытуемых образцов) в основном от происходящего в процессе изготовления искусственных кож растягивания тканей и нетканых материалов в продольном направлении при одновременном сокращении в поперечном направлении, а также от имеющейся при этом усадки по площади.

Разрывная нагрузка искусственных кож для верха обуви в зависимости от назначения составляет от 200 до 1200 н и более в продольном направлении и от 200 до 800 н и более в поперечном направлении, а для подкладки обуви - от 150 до 240 н и более в продольном направлении и от 110 до 220 н и более в поперечном направлении (при рабочей ширине образцов 20 мм).

Удлинения при разрыве искусственных кож на тканевой и нетканой основе заметно различаются между собой. Удлинение при разрыве искусственных кож на тканевой основе составляет в продольном направлении от 6 до 15% и более, а в поперечном- от 10 до 20% и более, искусственных кож на нетканой прошитой основе -в продольном направлении от 20 до 30% и более, в поперечном - от 11 до 30% и более.

Вместо показателя разрывной нагрузки при растяжении для характеристики механических свойств отдельных видов искусственных кож на нетканой прошитой основе пользуются показателем предела прочности при растяжении, выраженным в ньютонах на квадратный миллиметр. Этот показатель колеблется в зависимости от вида искусственных кож от 11 до 15 н/мм2 и более в продольном и поперечном направлениях.

Жесткость искусственных кож

Жесткость искусственных кож на тканевой и нетканой основе характеризует в значительной степени их эксплуатационные свойства. Так, повышенная жесткость искусственных кож для голенищ сапог приводит к образованию более грубых и легче истираемых складок на участке, называемом упрощенно "гармошкой"; быстро истираются и изнашиваются и другие детали верха обуви из недостаточно гибких искусственных кож вследствие возникновения больших напряжений в материале при многократном изгибе деталей в процессе носки обуви.

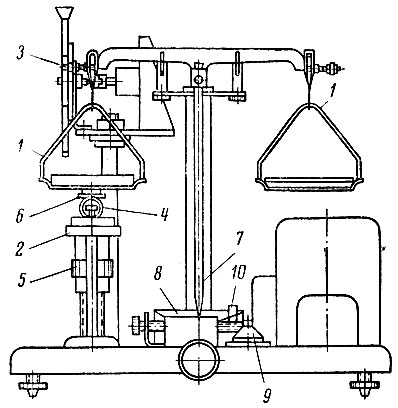

Определение жесткости искусственных кож основано на прогибе испытуемых образцов в виде полосок (различной длины и ширины для разных видов искусственных кож), согнутых в кольцо лицевой стороной наружу. Жесткость определяют на специальном приборе (рис. 80), состоящем из технических весов с укороченными чашками 1 и подъемного столика 2 для закрепления образца. Над левой чашкой весов укреплен бункер 3, заполняемый металлическими шариками определенного веса (0,26 или 0,88 г) в зависимости от жесткости испытуемых искусственных кож. Испытуемый образец закрепляется на столике прибора лицевой поверхностью наружу таким образом, чтобы концы образца сходились, образуя кольцо 4. При помощи маховичка 5 образец подводится под левую чашку весов до соприкосновения с площадкой в. После того, как будет установлено соприкосновение между площадкой и образцом, стрелка весов 7 приводится на шкале 8 в нулевое положение. Прибор включают путем нажатия кнопки 9, после чего начинают нагружение образца металлическими шариками, падающими равномерно из бункера на чашку весов. При соприкосновении стрелки 7 с подвижным упором 10, который устанавливается в соответствии с заданным прогибом кольца на 1/3 его диаметра, прибор автоматически выключается и падение шариков прекращается. Показателем жесткости искусственных кож служит вес шариков (в граммах), выпавших на чашку весов до автоматического выключения прибора.

Рис. 80. Прибор для определения жесткости искусственных кож на тканевой и нетканой основе

Жесткость искусственных кож на тканевой и нетканой основе зависит от свойств исходных тканей и нетканых материалов, толщины лицевых покрытий, глубины проникания проклеивающих веществ в текстильную основу, качественного и количественного состава покрытий и пропиток.

Устойчивость искусственных кож к многократному изгибу

В процессе носки обуви одновременно происходит изгибание и растяжение отдельных деталей верха. Поэтому для более полного отражения условий работы деталей верха обуви (особенно голенищ) искусственные кожи для верха обуви испытывают на устойчивость к многократному изгибу и растяжению. По одному из способов испытаний полоску материала, сшитую в трубку, подвергают чередующимся сжатию по оси трубки до соприкосновения образующихся складок, распрямлению и растягиванию до определенного заданного удлинения. Показателем устойчивости к многократному изгибу с одновременным растяжением служит время или число циклов изгибов с растяжением, в течение которых испытуемый материал выдерживает воздействие указанных деформаций без появления Дефектов в лицевом покрытии, а затем и по всей толщине, а также степень ослабления материала после определенного времени испытания или числа циклов изгибов с растяжением.

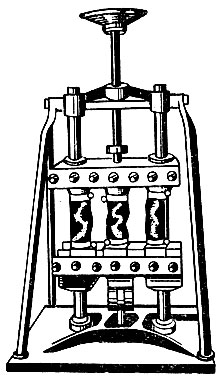

Образцы для испытаний выкраивают вдоль текстильной основы, так как при общепринятой системе раскроя искусственных кож на это направление в деталях верха приходятся наибольшие механические воздействия в процессе носки обуви. Перед сшиванием в трубки полоски подвергают растяжению на 75% от удлинения, соответствующего моменту разрыва испытуемого образца искусственных кож. Выкроенные полоски длиной 18 см и шириной 14 см сшивают краями длинных сторон лицевой стороной наружу в виде цилиндрических трубок диаметром 4 см. Полученные трубки зажимают обоими концами в специальных приспособлениях прибора для многократного изгиба с растяжением (рис. 81) и далее подвергают испытанию, во время которого ведут наблюдение за состоянием испытуемых образцов, отмечая появление дефектов лицевого покрытия, трещин в месте расположения шва и на остальной поверхности, потертости и осыпания покрытия, отдушистости и др.

Рис. 81. Прибор для определения устойчивости искусственных кож к многократному изгибу

По другому способу испытания на многократный изгиб с растяжением выполняются на "союзочном" приборе, в котором испытуемые образцы растягиваются в продольном и поперечном направлениях, одновременно подвергаясь изгибанию и сжатию во впадинах складок, что имитирует условия складкообразования в союзках обуви в процессе носки.

Сопротивление искусственных кож истиранию

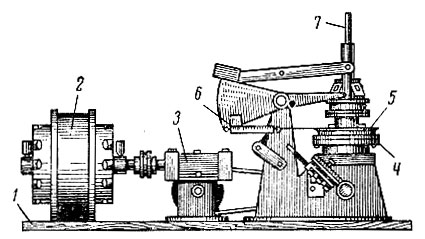

Сопротивление искусственных кож на тканевой и нетканой основе истиранию, характеризующее важные эксплуатационные свойства этих материалов, большей частью определяют на приборе, схематически изображенном на рис. 82.

Рис. 82. Прибор для определения сопротивления искусственных кож истиранию

Прибор опирается на основание У, на котором смонтированы также электродвигатель 2 и редуктор 3. От редуктора через шкивы движение передается рабочей площадке 4, на которой с помощью прижимного кольца закрепляется испытуемый взвешенный образец диаметром 130 мм. Истирание осуществляется двумя пуансонами-истирателями площадью 1 см2 каждый, которые находятся на площадке истирания 5. На пуансонах закрепляется корундовая лента. Площадка истирания соединена с пружинным динамометром 6.

На шток 7 надевают груз весом 1 кг, чем создается давление 5 н/см2 на образец. Скорость вращения рабочей площадки устанавливается 200 об/мин. После пуска электродвигателя площадку с пуансонами опускают на испытуемый образец. Испытание производится до обнажения (сквозного истирания лицевого покрытия) тканевой или нетканой основы, но не более 10 или 15 мин. Во время испытания через каждые 400 оборотов осматривают образец, отмечают показания динамометра и передвигают абразивную ленту на 1 см. Число оборотов за время испытания фиксируется счетчиком. По истечении установленного времени испытания образец снимают с площадки и вторично взвешивают. Потеря в весе испытуемого образца, г, отнесенная к работе, затраченной на истирание, квт*ч, характеризует истираемость искусственных кож, г/квт*ч.

Помимо описанного прибора для определения сопротивления искусственных кож на тканевой и нетканой основе истиранию применяют также и другие меняют также и другие приборы, в частности прибор для истирания петлями, вопроизводящий взаимное истирание голенищ сапог в местах складок с с внутренней стороны на участке "гармошки". Сопротивление истиранию искусственных кож при испытании на этих приборах выражают различными способами: уменьшением разрывной нагрузки после определенного цикла истирания, выраженным в процентах от первоначальной разрывной нагрузки до истирания, потерей веса испытуемых образцов в граммах на квадратный метр или граммах после определенного числа оборотов истирающего абразивного диска (обычно 1000 или 10 000) и др.

Морозостойкость искусственных кож

Этот показатель имеет важное значение для характеристики искусственных кож на тканевой или нетканой основе с поливинилхлоридными покрытиями, используемыми для производства зимней обуви.

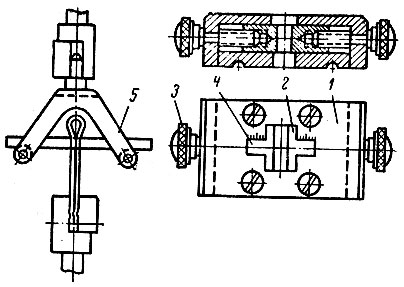

Морозостойкость искусственных кож определяют двумя способами: по принципу протаскивания материала в виде петли через щель или непосредственным изгибом на 180°. Испытания по первому способу выполняют на специальном приспособлении (рис. 83) к динамометру; оно представляет собой металлическую полую плиту 1 с прорезями, внутри которой расположены две щечки 2, перемещающиеся с помощью микрометрических винтов 3. Величина зазора между щечками устанавливается по указателям и двум шкалам 4 с ценой деления 1 мм. Она равна двум толщинам испытуемого образца плюс 1 мм. Заправка образца размерами 140×15 мм в прорезь приспособления производится таким образом, чтобы над прорезью образовалась петля, а концы образца, проходя через прорезь, оставались в свободном состоянии. Для образования петель с одинаковым внутренним диаметром в петлю образца вставляют металлический стержень диаметром 10 мм; концы образца, выступающие из прорези, натягивают так, чтобы, образец плотно облегал стержень.

Рис. 83. Приспособление для определения морозостойкости искусственных кож

Приспособление вместе с образцом помещается в холодильную камеру на специальную стойку 5, закрепленную в верхнем зажиме динамометра. Свободные концы образца закрепляют в нижнем зажиме динамометра. После закрепления из петли извлекают металлический стержень, а образец подвергают охлаждению в течение 10 мин при температуре от -15 до -45° С (в зависимости от вида испытуемых искусственных кож). По истечении 10 мин включают динамометр и определяют нагрузку в ньютонах на сантиметр, необходимую для полного протаскивания образца через прорезь приспособления. Одновременно с нагрузкой отмечают наличие трещин или других нарушений поверхности образца в вершине петли; при наличии трещин или излома лицевого покрытия образец считается неморозостойким.

При испытаниях по второму способу испытуемые образцы, выкроенные вдоль основы, с размерами 150×100 мм в распрямленном состоянии, выдерживают в холодильной камере в течение 10 мин при температуре от -15 до -45° С (в зависимости от вида искусственных кож); одновременно с образцами в холодильную камеру помещают гирю весом 1 кг, которую используют для получения нужной деформации каждого образца при изгибе. По истечении 10 мин образец в камере складывается пополам лицевой стороной наружу, так, чтобы линия сгиба прошла вдоль уточных нитей. Сложенный образец по линии сгиба проглаживают упомянутой выше гирей; если под действием гири образец не складывается, на гирю надавливают рукой. При появлении трещин на месте сгиба образец считается неморозостойким.

Отбор проб для физико-механических испытаний искусственных кож

Для лабораторных испытаний отбирают 1% от общего числа рулонов материала в партии, но не менее трех рулонов. От каждого отобранного рулона в любом его месте, но не ближе чем на расстоянии 5 см от конца, отрезают полосу материала во всю ширину рулона. Длина полосы в зависимости от объема намечаемых лабораторных испытаний колеблется от 0,3-0,4 до 1,2 м. На отобранных полосах карандашом размечают расположение отбираемых образцов по утвержденным схемам. На образцах отмечают направление раскроя, а затем их аккуратно вырезают при помощи ножа или ножниц.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"