§ 2. Производство искусственных кож на тканевой и нетканой основе

Общая характеристика процесса проклеивания тканевой и нетканой основы

Соответствующим образом подготовленные проклеивающие вещества могут быть введены внутрь тканей и нетканых материалов путем сквозной пропитки в пропиточных устройствах, нанесены на одну или обе поверхности тканей и нетканых материалов путем покрытия в наносных приспособлениях, на промазочных и обкладочных каландрах и других устройствах, а также наложены на поверхность этих материалов или между отдельными их слоями в процессе сборки заготовок, рулонов или пластин искусственных кож. Некоторые виды искусственных кож изготовляют путем сочетания сквозной пропитки текстильной основы растворами или водными дисперсиями проклеивающих веществ с лицевым покрытием пастами, мазями или пленками проклеивающих веществ, последовательным нанесением паст или мазей и наложением пленок и др.

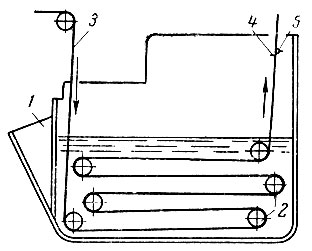

Рис. 72. Схема пропиточной ванны

Сквозную пропитку тканей производят с помощью металлической пропиточной ванны (рис. 72), в которую через люк 1 наливают пропитывающий раствор. Направляющие валики 2 удлиняют путь прохождения и время 3, предварительно сшитой из отдельных кусков в длинное полотно. По выходе из пропитывающего раствора с поверхности ткани ножами 4 и 5 снимается избыток нанесенного раствора; пропитанная ткань отжимается на валиках и направляется для сушки при повышенной температуре.

Эффект, достигаемый при сквозной пропитке, определяется глубиной проникания пропиточного раствора в ткань и количеством поглощенных тканью пропитывающих веществ. Степень пропитки зависит от концентрации, вязкости и температуры пропиточного раствора, продолжительности пропитки, плотности ткани и других факторов.

Покрытие тканей и нетканых материалов пастами или мазями проклеивающих веществ выполняют с помощью специальных наносных приспособлений различной конструкции, сочетаемых в необходимых случаях с нагревательными и сушильными устройствами.

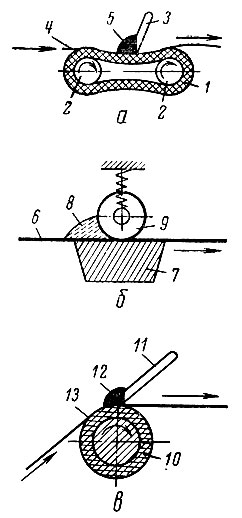

Рис. 73. Наносные приспособления: а - с мягким столом; б - с жестким столом; в - с обрезиненным валом

В качестве наносных приспособлений наиболее распространены грунтовальные станки с мягким столом, представляющим собой резиновый транспортер 1, натянутый на двух валах 2 (рис. 73, а). Над резиновым транспортером по всей его ширине установлен стальной грунтовальный нож 3 (ракля), угол наклона которого и степень прижатия можно регулировать. Ткань или нетканый материал 4 движутся по поверхности резинового транспортера. Подлежащая нанесению проклеивающая масса 5 непрерывно подается на ткань перед грунтовальным ножом. Во время прохождения ткани или нетканого материала между грунтовальным ножом и поверхностью резинового транспортера происходит нанесение слоя массы.

Для нанесения высоковязких паст часто применяют наносные приспособления с жестким столом (рис. 73, б). Ткань или нетканый материал 6 перемещается по массивной тщательно обработанной плите 7. Проклеивающая масса 8 наносится на текстильную основу вращающимся валом 9, установленным на определенной высоте над плитой. Наносимая масса подается на текстильную основу перед валом.

Для нанесения вязких резиновых клеев и нитроцеллюлозных мастик широко применяются также приспособления, в которых вместо резинового транспортера установлен порезиненный вал 10 (рис. 73, в) с помещенным над ним ножом 11. Проклеивающая масса 12 втирается в текстильную основу 13 при ее прохождении между валом и ножом.

Наряду с приспособлениями для нанесения на ткань или нетканый материал проклеивающих веществ в виде вязкой густой массы или пленок применяют промазочные (см. рис. 61), или обкладочные каландры.

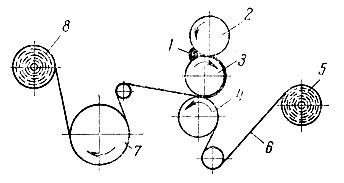

Рис. 74. Схема нанесения проклеивающих веществ на трехвалковом промазочном каландре

В промазочных каландрах (рис. 74) размягченную пленкообразующую массу 1 подают в зазор между верхним 2 и средним 3 валиками. В зазоре масса приобретает требуемую толщину и поступает в зазор между средним 3 и нижним 4 валиками. В этот же зазор со специального раскаточного приспособления 5 подают промазываемую ткань или нетканый материал 6. Благодаря большей окружной скорости среднего валика пленкообразующая масса глубоко втирается внутрь текстильной основы и прочно соединяется с ней. Полуфабрикат, промазанный пленкообразующей массой, далее поступает на охлаждающий барабан 7 и намоточное устройство 8.

Обкладка ткани или нетканого материала пленкообразующей массой производится на обкладочных каландрах (или кашировальных машинах) примерно по той же схеме, что и на промазочных каландрах, но в этом случае окружная скорость всех валков одинакова; вследствие этого происходит накладывание и вдавливание пленки, а не втирание ее в текстильную основу.

Наложение проклеивающих веществ в виде паст или пленок на текстильную основу и их соединение с последней осуществляют также путем прессования в горизонтальных гидравлических импульсных прессах и в ленточно-барабанных прессах.

Последующая обработка и отделка пропитанных и покрытых тканей и нетканых материалов производятся различно, в зависимости от характера пропитывающих и наносимых проклеивающих веществ и назначения искусственных кож.

Особенности производства искусственных кож с каучуковыми пропитками и покрытиями

Производство искусственных кож с каучуковыми пропитками и покрытиями основано на пропитке тканей и нетканого материала или пропитке, сочетаемой с лицевыми покрытиями, и последующей вулканизации и отделке полученного полуфабриката.

Искусственный футор изготовляют на специальных агрегатах, в которых совмещены процессы пропитки тканевой основы (хлопчатобумажной футорной байки с двухсторонним начесом, сшитой в непрерывное полотно), удаления избытка нанесенных проклеивающих веществ, сушки и вулканизации, уплотнения полуфабриката путем обработки на каландре. Окончательная отделка искусственного футора заключается в шлифовании его поверхности абразивным полотном для придания бархатистости.

Привес сухого вещества в результате пропитки основы составляет 260-320 г/м2. Правильный подбор условий пропитки искусственного футора, как и других видов искусственных кож, имеет большое значение: при недостаточной пропитке футор оказывается рыхлым, с пониженным сопротивлением истиранию; при излишнем введении пропитывающих веществ ухудшаются его гигиенические свойства.

Обувную кирзу изготовляют путем сочетания сквозной пропитки ткани с последующим лицевым покрытием. Пропиткой достигается улучшение влагозащитных свойств кирзы, повышение ее износостойкости, предохранение краев кирзы от разлохмачивания в процессе носки обуви. Лицевое покрытие придает кирзе кожеподобный вид, увеличивает ее сопротивление истиранию, уменьшает намокаемость и промокаемость, повышает стойкость.

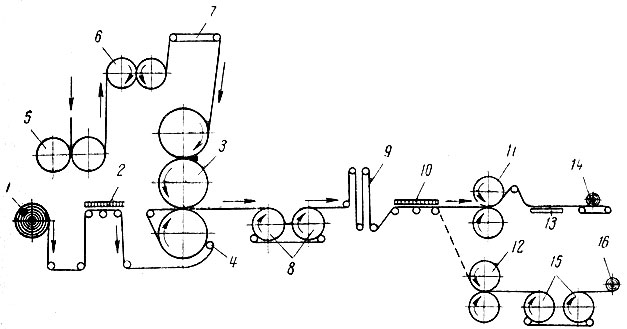

Для производства обувной кирзы применяют агрегаты непрерывного действия (рис. 75). Ткань 1 в виде непрерывного полотна пропитывается латексной смесью при прохождении через пропиточную ванну 2 и отжимное устройство, удаляющее избыток проклеивающего вещества. Пропитанная ткань поступает в сушильную камеру; по выходе из нее с помощью приспособлений 3 и 4 на ткань в два приема наносят лицевые покрытия.

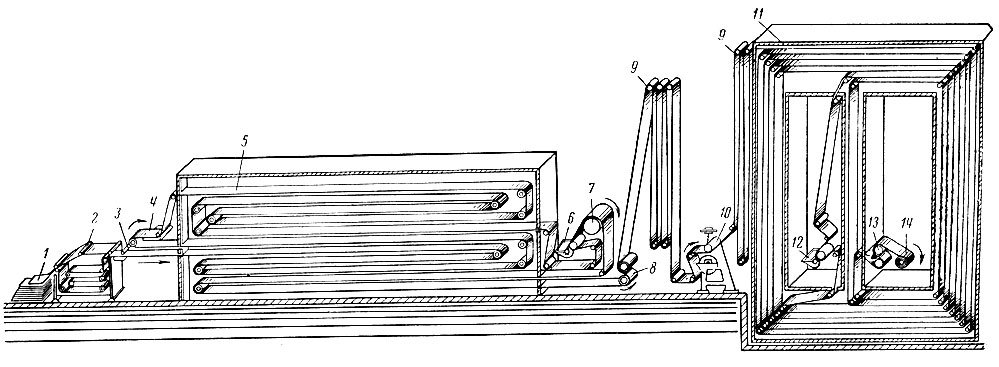

Рис. 75. Схема поточного агрегата для производства обувной кирзы

Ткань с нанесенным лицевым покрытием подается в верхнюю ветвь сушильной камеры 5, а оттуда поступает для первого крашения в щеточную красильную машину, состоящую из двух основных частей - красильной ванны 6 и красильной головки 7. При крашении полуфабрикат проходит между двумя валами, нижний из которых (обтянутый шерстяным или фетровым чулком), вращаясь в красильной ванне, набирает краску и смачивает ею лицевую поверхность ткани. Смоченный краской полуфабрикат поступает в красильную головку, где при помощи щеток краска равномерно растирается по всей лицевой поверхности. Для крашения используют казеиновые или (при акринитовой отделке) акриловые краски.

После первого крашения полуфабрикат подвергается сушке в нижней ветви сушильной камеры 5, проходит через тянульное приспособление 8 и выравниватель натяжения 9 (первый компенсатор) и далее поступает в зазор между нагретым гравированным металлическим и опорным бумажным валами тиснильного каландра 10, где происходит тиснение лицевой поверхности.

Тисненый полуфабрикат, пройдя через второй выравниватель натяжения 9 (второй компенсатор), поступает в вулканизационную камеру 11. После вулканизации при температуре 125-140° С и выше полуфабрикат вторично окрашивается с лицевой стороны красящим раствором, содержащим в основном те же составные части, что и краска для первого крашения; окраска производится в красильной машине 12, расположенной в вулканизационной камере. Окрашенный полуфабрикат вторично подсушивается в вулканизационной камере, а затем через выгрузочную щель в стенке этой камеры подается на тянульное приспособление 13 и далее в намоточное устройство 14, где наматывается в рулоны. Готовую обувную кирзу сортируют, измеряют по длине и ширине, маркируют и упаковывают.

В последнее время внедрен новый вид искусственных кож типа облегченной обувной кирзы, получивший название "кирголин". Его изготовляют нанесением на тканевую основу покрытия на основе совмещенных синтетических каучуков СКМС-ЗРП и БС-45 с последующей вулканизацией и отделкой полуфабриката.

Особенности производства искусственных кож с поливинилхлоридными покрытиями

Производство искусственных кож на тканевой и нетканой основе с поливинилхлоридными покрытиями значительно проще и экономичнее, чем с каучуковыми покрытиями.

При использовании поливинилхлоридных покрытий устраняется необходимость в растворении пленкообразующих веществ; отпадают процессы сушки и вулканизации каучуковых пленок; упрощается отделка, так как поливинилхлоридные пленки обеспечивают красивый внешний вид и разнообразные яркие расцветки лицевой поверхности искусственных кож без дополнительной сложной обработки.

Искусственные кожи с поливинилхлоридными покрытиями изготовляют двумя основными способами: 1 - путем нанесения на тканевую или нетканую основу поливинилхлоридных покрытий в виде пленки и 2 - путем нанесения на тканевую или нетканую основу поливинилхлоридных покрытий в виде пасты. По первому способу для покрытия тканей и нетканых материалов используют пластикат, т. е. поливинилхлоридную смолу (с введенными в нее соответствующими ингредиентами), переработанную путем горячего вальцевания в пластичную пленку. Взаимное соединение текстильной основы и пластиката при изготовлении искусственных кож осуществляется путем промазки или обкладки пластикатом на промазочных и обкладочных каландрах, а в последние годы также путем прессования на импульсных прессах проходного типа.

По второму способу паста, полученная из соответствующего поливинилхлорида, пластификаторов, красящих и других веществ, наносится на ткань или нетканый материал однократно или двукратно с помощью наносно-грунтовальных агрегатов. Некоторые виды искусственных обувных кож с поливинилхлоридными покрытиями изготовляют комбинированным способом: на лицевую пленку поливинилхлоридного пластиката наносят слой поливинилхлоридной пасты, а затем полученную двухслойную систему соединяют стороной, намазанной пастой, с текстильной основой путем обработки на обогревательном барабане и тиснильном каландре.

Из применяемых в обувной промышленности видов искусственных кож с поливинилхлоридными покрытиями путем наложения пленок пластиката на ткань изготовляют шарголин, искусственную лаковую кожу, влакалим, совинол, термопластичные материалы для задников и др.; путем нанесения паст изготовляют текстовинит, павинол, искусственную замшу, искусственную кожу (ИК) на нетканой прошитой основе и др.; комбинированием наложения пленок пластиката и паст выпускают искусственные кожи на нетканой прошитой основе разного назначения.

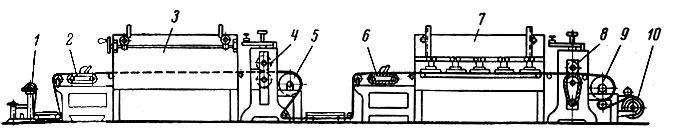

Производство искусственных кож путем наложения пленок поливинилхлоридного пластиката. Примерная схема производства искусственных кож на тканевой основе путем нанесения пленки пластиката (на примере шарголина и искусственной лаковой кожи) показана на рис. 76.

Рис. 76. Схема поточной линии для наложения поливинилхлоридной пленки на ткань

Ткань 1 (окрашенная трехслойная кирза или ткань АСТ-28), сшитая из отдельных кусков, поступает на плиту 2 с электрообогревателем, где несколько высушивается и одновременно подогревается, что способствует увеличению прочности связи с наносимой поливинилхлоридной пленкой. Далее ткань подается в нижний зазор каландра 3; перед подачей в этот зазор ткань для подогрева прижимается к нижнему обогреваемому валку каландра при помощи свободно вращающегося валика 4.

Подготовленную по определенной рецептуре покрывную массу подают на рафинировочные вальцы 5, в которых под действием тепла и механического перемешивания образуется поливинилхлоридная пленка равномерной толщины. Разогретая пленка (поливинилхлоридный пластикат) поступает на подогревательно-питающие вальцы 6, откуда транспортером 7 подается в верхний зазор каландра. Пройдя между верхним и средним (также обогреваемыми) валками каландра, пластикат формуется в виде тонкой пленки и после огибания среднего валка соединяется с тканью.

При изготовлении шарголина средний валок каландра вращается с большей скоростью, чем нижний, благодаря чему поливинилхоридная пленка втирается в ткань. При изготовлении поливинилхлоридного лака скорость вращения среднего и нижнего валков одинакова, т. е. в этом случае имеет место обкладка ткани пластикатом.

По выходе из каландра полуфабрикат поступает на охладительные валы 8 компенсатор 9, электронагревательную плиту 10, на зеркальный каландр 11 при производстве искусственного лака или на тиснильный каландр 12 при производстве шарголина. В зеркальном каландре обработка ткани с нанесенной пленкой производится посредством специальных хромированных или латунных полированных валов с зеркально гладкой поверхностью. Искусственный лак охлаждают на охладительной плите 13 и свободно, без натяжения, наматывают в небольшие рулоны 14. В тиснильном каландре шарголин тиснят гравированным металлическим валом "под шагрень", затем охлаждают на охладительных валах 15 и наматывают в рулоны 16.

При производстве термопластичного материала для задников хлопковую основу, прошитую хлопчатобумажными нитями толщиной 25 текс×2 или капроновыми нитями толщиной 30 текс, соединяют с поливинилхлоридными и перхлорвиниловыми пленками. Поливинилхлоридные пленки изготовляют из поливинилхлоридной смолы с добавкой дибутилфталата, стеарата кальция и каолина; перхлорвиниловые пленки - из перхлорвиниловой смолы, дибутилфталата и стеарата кальция. Составные части пленок смешивают, смесь после вызревания подвергают вальцеванию при высокой температуре с последующим каландрованием полученного пластиката также при нагреве; толщина поливинилхлоридных пленок в зависимости от требуемой толщины задников колеблется в пределах 0,25-0,50 мм, толщина перхлорвиниловых пленок 0,15 мм.

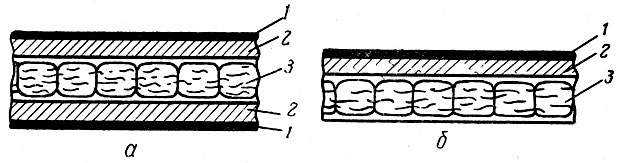

Рис. 77. Схемы сборки заготовок термопластичного материала: а - для задников обуви с подкладкой; б - для задников бесподкладочной обуви; 1 - перхлорвиниловая пленка; 2 - поливинилхлоридная пленка; 3 - прошитая нетканая основа

Поливинилхлоридные и перхлорвиниловые пленки соединяют с нетканой прошитой основой по схеме, приведенной на рис. 77. Соединение слоев пленок и нетканой прошитой основы осуществляется путем двусторонней обкладки пленками рулонной нетканой основы на соответствующем оборудовании непрерывного действия (импульсных прессах и др.).

При изготовлении бесподкладочной обуви отпадает необходимость в приклеивании задников к подкладке пяточной части обуви; внутренняя сторона задника в бесподкладочной обуви, прилегающая непосредственно к стопе, должна обладать свойствами подкладки. Поэтому термопластичный материал для задников бесподкладочной обуви изготовляют путем одностороннего покрытия нетканой прошитой основы пленками из пластикатов поливинилхлоридной и перхлорвиниловой смол. В этом случае применяют хлопковую нетканую основу, прошитую хлориновыми нитями толщиной 50 текс; в результате некоторого расплавления хлориновых нитей при нагревании в процессе наложения поливинилхлоридной и перхлорвиниловой пленок происходит дополнительное упрочнение материала и повышается формоустойчивость вырубленных из него задников.

Производство искусственных кож путем нанесения поливинилхлоридных паст. Производство искусственных кож путем покрытия тканевой или нетканой прошитой основы проклеивающими веществами в виде поливинилхлоридных паст осуществляется с помощью поточных агрегатов, охватывающих весь цикл производственных процессов.

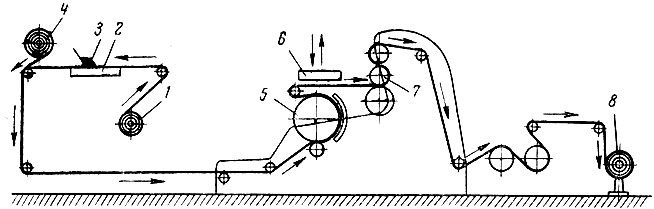

Рис. 78. Схема агрегата для изготовления искусственных кож с покрытиями на базе поливинилхлоридных паст

В наиболее распространенном агрегате для производства искусственных кож данной группы ткань или нетканый материал, сшитые в непрерывное полотно, поступают из размоточного устройства 1 (рис. 78) на грунтовальный станок 2 для нанесения первого слоя поливинилхлоридной пасты. Ткань или нетканый материал с нанесенным слоем пасты подается в первую термокамеру 3, служащую для желатинизации первого слоя покрытия, затем в уплотнительный каландр 4; при прохождении через зазор валков каландра грунтовочная масса прочно соединяется с текстильной основой при одновременном выравнивании поверхности покрытия. Из каландра полуфабрикат поступает на охлаждающий барабан 5, далее - на грунтовальный станок 6 для нанесения второго слоя пасты, термокамеру 7 для желатинизации второго слоя покрытия, тистильный каландр 8 для придания лицевой поверхности искусственных кож соответствующего рисунка, и, наконец, на охлаждающий барабан 9 и намоточное устройство 10. При изготовлении пористых искусственных кож с покрытиями на основе поливинилхлоридных паст охлажденный полуфабрикат поступает на отмывку от солей и глицерина водой, подогретой до 50-60° С; после полного отмывания солей избыток воды отжимают, а затем полуфабрикат сушат.

Наряду с искусственными поливинилхлоридными кожами, характеризующимися гладкой или тисненой блестящей лицевой поверхностью, в некоторых количествах выпускается также искусственная поливинилхлоридная кожа с замшевидной бархатистой лицевой поверхностью (искусственная насыпная замша).

Насыпную (электростатическую) замшу изготовляют по принципу приклеивания измельченного окрашенного штапельного вискозного волокна к ткани. На ткань наносится покрытие на основе пастообразующей поливинилхлоридной смеси. После термической обработки покрытия на его поверхность наносят слой клея, состоящего из раствора пластифицированной смеси перхлорвиниловой и мочевиноформальдегидной смол. На поверхность полуфабриката с непросохшим слоем клея насыпаются ворсовые волокна длиной 0,2-0,4 мм. Нанесение волокон осуществляется в электростатическом поле, образованном двумя электродами, расположенными по обеим сторонам движущейся ткани. Под действием электростатического поля напряжением около 50 000 в волокна электризуются, притягиваются и приклеиваются одним концом к липкой поверхности клеевого слоя на ткани. Полуфабрикат далее отделяют от неприклеившихся волокон, высушивают и наматывают в рулоны.

Производство искусственных кож путем нанесения поливинилхлоридной пасты и наложения пленки поливинилхлоридного пластиката. Отдельные виды искусственных кож с поливинилхлоридными покрытиями изготовляют, как ранее указывалось, путем сочетания нанесения пасты и наложения пленки пластиката.

Рис. 79. Схема агрегата для изготовления искусственных кож с покрытиями на базе поливинилхлоридных пленок и паст

Схема агрегата для поточного производства искусственных кож данным способом приведена на рис. 79. На лицевую поливинилхлоридную пленку 1 с одной стороны при помощи ракли 2 наносят слой поливинилхлоридной пасты 3, а затем со стороны, намазанной пастой, накладывают прошитую нетканую основу 4. Скомплектованная система в виде непрерывного полотна поступает для желатинирования и размягчения поливинилхлоридной пленки в барабанный обогреватель 5 и инфракрасный излучатель 6, а затем на тиснильный каландр 7 и на намотку в рулон 8.

По другому технологическому варианту, применяемому при производстве искусственной кожи ИК для верха летней женской, девичьей и школьной обуви, поливинилхлоридную пасту и поливинилхлоридный пластикат наносят непосредственно на нетканую вязально-прошивную основу. Для изготовления такой искусственной кожи используют агрегат, состоящий из размоточного устройства, ракли для нанесения пасты, барабанного пресса "Берсдорф" и намоточного устройства. Рулон вязально-прошивной основы, установленный на размоточном устройстве, проходит через наносное приспособление, где на основу наносится слой пасты. Непрерывно движущаяся вязально-прошивная основа с нанесенным слоем поливинилхлоридной пасты и лицевая пленка поливинилхлоридного пластиката, движущаяся над вязально-прошивной основой, поступают в зазор между главным обогреваемым валом (с температурой не менее 120-140° С) и обрезиненной лентой барабанного пресса "Берсдорф". В процессе прохождения вязально-прошивной основы и пленки поли-винилхлоридного пластиката происходит их взаимное соединение и желатинирование поливинилхлорида. Далее полуфабрикат подвергается обрезке кромок, подогреву с лицевой стороны, тиснению, сортировке, маркировке и упаковке.

При изготовлении искусственной кожи для верха мужских сандалий слой хлопкового прочеса, проклеенного пастой поливинилхлорида, располагают с нелицевой стороны, прошитую основу, также проклеенную пастой поливинилхлорида,- посередине, лицевую пленку, состоящую из пластиката поливинилхлорида, дивинилнитрильного каучука СКН-40 и измельченного хлопкового волокна (из отходов искусственных кож), окрашенную раствором полиамида - сверху. Хлопковый прочес, прошитую основу и лицевую пленку соединяют путем прессования на импульсном прессе при высокой температуре и давлении; далее следует тиснение и шлифование нелицевой стороны материала.

Особенности производства искусственных кож с пропиткой и покрытием растворами полиамидов

Технологический процесс изготовления искусственных кож с пропиткой и покрытиями растворами полиамида состоит из следующих основных процессов и операций:

- увлажнение нетканой вязально-прошивной основы водой до содержания влаги 10-15%;

- кратковременное пропитывание основы спиртоводным раствором полиамида при 50-60 С с последующим отжимом на валках;

- коагуляционное структурообразование полиамида в основе путем обработки полуфабриката водой, нагретой до 35-40° С с последующим отжимом на валках;

- нанесение первого слоя лицевого покрытия на наносном устройстве при температуре полиамидного раствора 50-60° С, коагуляция полиамида путем обработки полуфабриката водой, нагретой до 35-40° С и отжим на валках;

- нанесение второго слоя лицевого покрытия, коагуляция полиамида и отжим на валках аналогично нанесению первого слоя;

- мягчение полуфабриката водным раствором глицерина при температуре 30-40° С с последующим отжимом;

- сушка полуфабриката при 70±10°С;

- отделка путем двукратного нанесения пигментированного спиртоводного полиамидного лака, имеющего температуру 30-40°С, и сушка;

- тиснение полуфабриката на тиснильном каландре при температуре вала 80-90° С;

- шлифование нелицевой поверхности с целью очистки от избытка полиамида (препятствующего приклеиванию подкладки к заднику) и уменьшения жесткости материала;

- обрезка кромок;

- сортировка, маркировка и упаковка готовой продукции.

Особенности производства искусственных материалов с нитроцеллюлознымн и мочевиноформальдегидными покрытиями

Наиболее важные в практическом отношении материалы Данной группы - обувной гранитоль и мофорин - изготовляют на специальных агрегатах непрерывного действия. Тканевой основой для изготовления гранитоля служат суровые хлопчатобумажные или льняные ткани, для изготовления мофорина - хлопчатобумажные ткани. Нанесению покрытий (грунтовальной массы) на ткань предшествуют сшивание кусков ткани в непрерывное полотно и приготовление грунтовальной массы путем смешения в смесителях всех составных частей. Грунтование ткани, т. е. нанесение покрытий с помощью наносных приспособлений, выполняется в несколько приемов поочередно на обе стороны, с промежуточной сушкой после нанесения каждого слоя. Количество грунтовальной массы, наносимой на ткань при изготовлении мофорина, примерно в 2 раза больше, чем при изготовлении гранитоля того же назначения. После нанесения грунтовальной массы и высушивания гранитоль уплотняют на каландре.

Пороки и определение сортности искусственных кож на тканевой и нетканой основе

Пороки искусственных кож на тканевой и нетканой основе. Пороки искусственных кож на тканевой и нетканой основе по их происхождению можно разделить на две группы: 1 - пороки тканей и нетканых материалов; 2 - пороки, возникающие в процессе изготовления искусственных кож.

В первую группу входят не все ранее рассмотренные пороки тканей и нетканых материалов, а лишь те из них, которые не перекрываются наносимыми покрытиями. Пороки второй группы образуются вследствие неисправности оборудования, нарушений технологии при изготовлении пропиточной и грунтовальной массы, ее введении в текстильную основу или нанесении на последнюю при отделке полуфабриката и т. д.

Наиболее характерными пороками искусственных кож для деталей верха и подкладки обуви являются зажимы и складки, оголения, сдиры лицевого покрытия, нечеткость или неравномерность тиснения, неравномерная окраска, полосатость, загрязнения, посторонние примеси в лицевом покрытии, сгустки, наплывы и отдушистость лицевого покрытия и т. п.

В обувном гранитоле и мофорине наблюдаются такие пороки, как складки, сквозные разрывы (порубы), незагрунтованная кромка, отклейка пленки, белые пятна (на гранитоле), плешины и сгустки мастики (на мофорине) и др.

Определение сортности искусственных кож на тканевой и нетканой основе. Подавляющее большинство видов искусственных кож (обувную кирзу, шарголин, искусственные кожи на нетканой прошитой основе, гранитоль и др.) в зависимости от наличия пороков на лицевой стороне сортируют на I и II сорта. В искусственных кожах I сорта не допускаются какие-либо дефекты или же допускаются мелкие дефекты, не отражающиеся на использовании материала при раскрое или на эксплуатационных свойствах выкроенных деталей. Для большинства видов искусственных кож II сорта допускается не более двух регламентированных по занимаемой площади и расположению в рулоне. (в средней части по ширине или на краях) пороков на 1 пог. м материала.

Наши спутницы - настоящие профессионалы в своем деле и сделают ваше время с ними незабываемым - https://tula.indigram.info.

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"