§ 1. Сырье и материалы для производства искусственных кож на тканевой и нетканой основе

Свойства искусственных кож на тканевой и нетканой основе зависят от свойств исходных тканей и нетканых материалов, природы проклеивающих веществ, состава пропиток и покрытий, количества введенных и нанесенных пропитывающих и покрывающих веществ, способов пропитки тканей и нетканых материалов и нанесения на них покрытий, характера последующей обработки и отделки полуфабриката.

Основными проклеивающими веществами для искусственных кож на тканевой и нетканой основе являются синтетические каучуки, поливинилхлоридные, перхлорвиниловые, полиамидные, мочевиноформальдегидные, полиэфируретановые и другие синтетические смолы, нитроцеллюлоза. Перечисленные вещества в смеси с другими компонентами используют в виде растворов, водных дисперсий, паст (мастик) и пленок.

В зависимости от вида проклеивающих веществ различают следующие основные виды искусственных кож на тканевой и нетканой основе: искусственные кожи с каучуковыми пропитками и покрытиями; с поливинилхлоридными покрытиями; с полиамидными пропитками и покрытиями; с пропиткой растворами или дисперсиями высокомолекулярных веществ и лицевым покрытием на базе полиэфируретанов; с нитроцеллюлозными покрытиями; с мочевиноформальдегидными покрытиями; с комбинированными покрытиями (поливинилхлоридные+перхлорвиниловые, поливинилхлоридные+каучуковые на базе каучука СКН, каучуковые+полиэфируретановые и др.).

Тканевая и нетканая основа для производства искусственных кож

Выбор тканей и нетканых текстильных материалов для изготовления искусственных кож зависит от назначения последних: толщина, прочность, тягучесть, характер переплетения нитей основы и утка или волокнистой основы и прошивных нитей и другие свойства тканей и нетканых материалов соответственно определяют прочность, тягучесть, устойчивость к многократному изгибу, износостойкость, сцепление нанесенных пленок с тканью или нетканым материалом, ровность поверхности и внешний вид искусственных кож.

В качестве тканевой основы искусственных кож используют различные хлопчатобумажные окрашенные и суровые ткани: трехслойную и двухслойную кирзу, ткань АСТ-28, башмачную палатку, бязь, бумазею-саржу, бумазею-корд и др.

Наиболее широко используют ткань АСТ-28, суровую или. гладкокрашеную. Эту ткань изготовляют из хлопчатобумажной пряжи гребенного прочеса толщиной 36 текс; число нитей на 100 мм (плотность) по основе и утку 253 и 235 для суровой Ткани, 248 и 226 - для гладкокрашеной; вес 1 м2 ткани -соответственно не более 200 и 205 г. Разрывная нагрузка полоски 50X200 мм по основе и утку - не менее 750 н для суровой ткани и 700 н для гладкокрашеной.

При изготовлении отдельных видов искусственных кож применяют суровые льняные (для гранитоля) и шерстяные (для юфтина) ткани.

В последние годы расширяется применение в качестве основы для изготовления искусственных кож нетканых текстильных материалов. Это объясняется не только меньшей стоимостью нетканых текстильных материалов по сравнению с тканями, но и большим их соответствием требованиям, предъявляемым к основе для искусственных кож.

Для изготовления рулонной искусственной кожи ИК используют нетканые вязально-прошивные материалы на основе хлопковых волокон или смеси хлопковых и химических (капроновых) волокон, а также эти материалы в сочетании с непрошитой волокнистой основой.

При изготовлении искусственной кожи ИК для верха женской обуви применяют один слой прошитой хлопковой основы с весом 1 м2, равным 200 г. Хлопковую основу прошивают капроновыми нитками толщиной 30 текс; плотность шва по вертикали- 45-50 петель на 50 мм. Искусственную кожу ИК для верха мужских сандалий комплектуют из двух волокнистых слоев: слоя прошитой основы, аналогичного предыдущему, но весом 1 м2 270 г, и слоя хлопкового прочеса весом 250-300 Г/см2.

Отдельные виды искусственных кож изготовляют на смешанной тканевой и нетканой основе, т. е. нетканую непрошитую (иглопробивную) основу дополняют тонкой тканью. Кроме того, некоторые виды искусственных кож изготовляют на трикотажной основе.

Проклеивающие вещества для производства искусственных кож

Каучуковые пропитки и покрытия. К группе искусственных кож с каучуковыми пропитками и покрытиями относятся обувная кирза, искусственный обувной футор, кирголин, кирза трехслойная и равентух гуммированные, ткань с покрытием вспененными латексами.

При изготовлении искусственных кож с каучуковыми пропитками и покрытиями первоначально применяли только бензиновые растворы резиновых смесей. В последующем для сокращения расхода бензина, улучшения условий труда и уменьшения пожарной опасности бензиновые растворы резиновых смесей были в значительной степени заменены бензоводными дисперсиями.

Бензоводную дисперсию получают путем растворения резиновой смеси в бензине с последующим добавлением водного раствора казеина. Соотношение воды и бензина в водной дисперсии примерно 1:3. Для полного исключения расхода бензина и коренного улучшения условий труда, а также снижения себестоимости продукции при изготовлении искусственных кож на тканевой основе, бензиновые растворы и бензоводные дисперсии резиновых смесей заменяют латексными смесями на базе синтетических латексов.

При производстве искусственных кож с каучуковыми пропитками и покрытиями на основе латексных смесей для приготовления последних используют синтетические латексы - диви-нилвинилиденхлоридный (ДВХБ-70), бутадиенстирольный (СКС-30), хлоропреновый и др. Синтетические латексы содержат каучук, воду стабилизующие вещества (эмульгаторы), противоста-рители, летучие органические вещества и др.

Латекс ДВХБ-70 представляет собой продукт совместной эмульсионной полимеризации дивинила (бутадиена) СН2 = СН-СН = СН2 и винилиденхлорида

в соотношении 70% дивинила и 30% винилиденхлорида. Предел прочности при растяжении пленок из латекса ДВХБ-70 составляет 150-250 н/см2, удлинение при разрыве-1500-1900%. Вулканизованные и наполненные каолином пленки латекса ДВХБ-70 имеют предел прочности при растяжении 400-500 н/см2, удлинение при разрыве - 900-1300%.

Латекс СКС-30, представляющий собой продукт совместной эмульсионной полимеризации бутадиена и стирола в соотношении-7:3, по составу и свойствам каучуковой части аналогичен синтетическому бутадиенстирольному каучуку. Предел прочности при растяжении вулканизованных и наполненных пленок из латекса СКС-30 обычно составляет 400-500 н/см2, удлинение при разрыве 700-1000%.

Хлоропреновый латекс, получаемый в результате эмульсионной полимеризации хлоропрена, образует пленки с высокими механическими свойствами и устойчивостью к действию тепла, жиров и масел. Вулканизованные наполненные пленки из хлоропренового латекса имеют предел прочности при растяжении, достигающий 3000 н/см2 при удлинении до 900%.

При производстве латексной кирзы для сквозной пропитки ткани используют латексные смеси на основе двух латексов - ДВХБ и СКС-30, а для лицевого покрытия - на основе латекса ДВХБ-70. В состав латексных смесей кроме синтетических латексов вводят раствор казеина, ализариновое масло, лакойль, ламповую сажу, окись цинка, тиурам, каптакс, серу, водорастворимый нигрозин, аммиак и формалин. Перечисленные вещества в определенных соотношениях и в определенной последовательности смешивают друг с другом; обычно латексные смеси изготовляют в две стадии - сначала приготовляют так называемую матку, которую затем смешивают с синтетическими латексами и остальными составными частями. Латексные смеси для сквозной пропитки и лицевого покрытия мало отличаются по составу; концентрация латексной смеси для пропитки 28-30%, для лицевого покрытия - 30-35%.

При изготовлении искусственного обувного футора используют латексные смеси на основе латекса ДВХБ-70 или его смеси с латексом СКС-30 с добавлением наполнителей, мягчителей, красителей, серы и ускорителей вулканизации.

При изготовлении карбоксилатной искусственной кожи на ткань или трикотажное полотно наносят латексное покрытие на основе гидрофильного каучука СКС-30-1, представляющего собой бутадиенстирольный каучук СКС-30 с добавкой 1,25% метакриловой кислоты, которая сообщает каучуку гидрофильность. В состав покрытия в дополнение к обычным ингредиентам резиновых смесей вводят хлористый калий; после вулканизации хлористый калий вымывают, что приводит к образованию пористой структуры покрытия.

Поливинилхлоридные покрытия. К группе искусственных кож с поливинилхлоридными покрытиями относятся шарголин, искусственная лаковая кожа, влакалим, совинол, текстовинит, искусственная замша, искусственная кожа ИК на нетканой прошитой основе и др.

При изготовлении исусственных кож данной группы основной составной частью покрытия тканей и нетканых материалов является поливинилхлоридная смола. Кроме этой смолы в состав массы вводят пластификаторы, стабилизаторы, наполнители, пигменты и др.

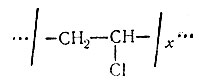

Поливинилхлоридная смола (поливинилхлорид, ПВХ) - полимеризационная смола, обладающая в пластифицированном состоянии каучукоподобными свойствами и имеющая структуру

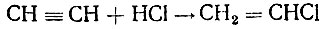

Поливинилхлоридные смолы по общему объему производства и значению в производстве искусственных кож занимают первое место среди других видов проклеивающих веществ. Исходным сырьем для получения поливинилхлорида служит винилхлорид (хлористый винил) СН2 = СНСl - газообразное вещество с температурой кипения - 14° С. Винилхлорид получают Двумя основными способами: 1) присоединением хлористого водорода к ацетилену

и 2) отщеплением хлористого водорода от дихлорэтана

Винилхлорид легко полимеризуется в растворах органических растворителей, эмульсиях и суспензиях в присутствии инициаторов. В зависимости от метода полимеризации различаются два основных типа поливинилхлоридных смол: суспензионный и эмульсионный. Суспензионный (обычный, непастообразующий) поливинилхлорид получают водносуспензионным способом полимеризации с применением инициаторов, нерастворимых в воде, но растворимых в мономере-винилхлориде. Эмульсионный поливинилхлорид, называемый также пастообразующим, получают полимеризацией в водной эмульсии с применением водорастворимых инициаторов. Обычный и пастообразующий поливинилхлорид- белые или светло-желтые невоспламеняющиеся порошки без запаха и вкуса, нерастворимые в воде, спирте и. бензине. При добавлении к обычному (непастообразующему) поливинилхлориду пластификаторов в количестве до 70-80% он набухает, но сохраняет порошкообразную структуру; в пластичную пленку (пластикат) превращается только после горячего вальцевания. Пастообразующий поливинилхлорид с этим же количеством пластификаторов при умеренном нагревании образует вязкую сметанообразную массу (пасту), легко поддающуюся втиранию в ткань; нанесенная на ткань паста превращается в пленку только при нагревании до 140-160° С.

В нашей стране вырабатывают поливинилхлоридную смолу различных марок, отличающихся между собой степенью полимеризации, вязкостью растворов смолы, содержанием золы, железа, летучих веществ и влаги. Марки поливинилхлоридной непастообразующей смолы обозначаются: ПБ-1, ПБ-2, ПФ-1, ПФ-2, ПФ-3, ПВХ-С8 и т. д. Пастообразующую поливинилхлоридную смолу выпускают следующих марок: ПВХ-Л4, ПВХ-Л5, ПВХ-Л6 и др.

Пластикаты поливииилхлорида размягчаются при 90-100° С и плавятся при 160-180° С. Нагрев поливинихлорида при температуре выше 180° С связан с началом его разложения и сопровождается выделением хлористого водорода. Разогретый на вальцах поливинилхлорид в присутствии небольшого количества пластификаторов совмещается с бутадиеннитрильным каучуком СКН.

Свойства поливинилхлоридных смол резко изменяются при добавлении пластификаторов: пластификаторы вызывают набухание поливинилхлоридной смолы, сообщают ей пластичность и мягкость, повышают морозостойкость. Прочность превращенного в лист (пластикат) поливииилхлорида без пластификатора составляет 60-65 н/мм2 при удлинении 2-3%, с 70-80% пластификатора - 16 н/мм2 при удлинении 200-250%. Поливинилхлорид без пластификаторов при температуре -5° С грубеет, при -15° С становится твердым и ломким; при добавлении пластификаторов поливинилхлорид приобретает морозоустойчивость и сохраняет гибкость при температуре -25-30° С и ниже (в зависимости от вида пластификатора).

Для пластификации поливинилхлоридной смолы применяют различные пластификаторы: дибутилфталат, трикрезилфосфат, диоктилфталат, диоктилсебацинат и др. Во многих случаях применяют не один какой-либо пластификатор, а смесь пластификаторов с разными свойствами.

Дибутилфталат (ДБФ) является сложным эфиром нормального бутилового спирта С4Н9ОН и ортофталевой кислоты С6Н4(СООН)2; формула его С6Н4(СООС4H9)2. Дибутилфталат представляет собой бесцветную или желтоватую маслянистую жидкость плотностью 1,05 г/см3, температура кипения его 336-342° С, обладает при нормальной температуре ничтожной летучестью; температура замерзания дибутилфталата - 35° С. При дозировке 60-80% от содержания поливинилхлоридной смолы дибутилфталат дает прочные и весьма эластичные пленки.

Трикрезилфосфат (ДКФ) представляет собой смесь сложных эфиров ортофосфорной кислоты Н3РО4 и крезола С6Н4СН3ОН; его формула (СН3С6Н4О)3РО4. Трикрезилфосфат - бесцветная жидкость, плотность 1,17 г/см3, температура кипения 276° С, практически совершенно нелетучая; температура замерзания трикрезилфосфата -20° С.

Трикрезилфосфат, так же как и дибутилфталат, используют в качестве пластификатора не только поливинилхлоридной смолы, но и нитроцеллюлозы; дозировка трикрезилфосфата 30-70% от веса пленкообразующего вещества.

Диоктилфталат (ДОФ), представляющий собой сложный эфир октилового спирта С8Н17ОН и ортофталевой кислоты С8Н4(СООН)2,- прозрачная жидкость желтоватого цвета, плотность 0,98 г/см3, температура замерзания -40° С. Формула диоктилфталата С6Н4(СООС3Н17)2.

Диоктилсебацинат (ДОС) - сложный эфир октилового спирта С8Н17ОН и себациновой кислоты С8Н16СООН)2 - прозрачная жидкость желтоватого цвета, плотность 0,91 г/см3, температура замерзания -55° С; формула диоктилсебацината C8H16(COOC8H17)2. Использование в качестве пластификатора диоктилсебацината приводит к резкому повышению морозостойкости искусственных кож с поливинилхлоридными покрытиями.

Стабилизаторы добавляют к поливинилхлоридной смоле для предупреждения разложения поливииилхлорида при нагревании и хранении. Наиболее распространенный стабилизатор поливинилхлоридной смолы - стеарат кальция, реже применяют стеарат свинца, углекислый свинец, силикат свинца и некоторые органические соединения. Дозировка стабилизаторов (на смолу): стеарата кальция до 3%, силиката свинца до 8%.

Для окрашивания поливинилхлоридных пластикатов или паст применяют различные пигменты: двуокись титана, литопон, сажу, марс, ультрамарин и др. Некоторые из них (например, Двуокись титана, сажа, а также окись цинка, окись магния) служат наполнителями. Кроме перечисленных веществ для придания поверхности искусственных кож кожеподобного вида и снижения липкости в ряде случаев в состав покрытия вводят каолин и минеральные масла.

При изготовлении искусственных кож с пористым поливинилхлоридкым покрытием в состав последнего в отдельных случаях вводят порообразователь или водорастворимые соли - хлористый калий, сернокислый натрий и другие вещества, а также глицерин.

При введении хлористого калия и глицерина в поливииилхлоридную пленку или пасту и последующем их вымывании из ткани с поливинилхлоридным покрытием подогретой водой получают пористые искусственные кожи, обладающие повышенной воздухо- и паропроницаемостью. Введение сернокислого натрия в состав лицевого поливинилхлоридного покрытия и последующее вымывание соли из полученного фабриката дают возможность получать искусственные кожи с замшевидной поверхностью - так называемую искусственную замшу.

В зависимости от вида исходной поливинилхлоридной смолы для нанесения покрытий на тканевую или нетканую основу применяют поливинилхлоридный пластикат или поливинилхлоридную пасту. Пластикат готовят путем смешивания не образующей пасты поливинилхлоридной смолы со всеми ингредиентами и последующей обработки на рафинировочных вальцах при температуре поверхности валков 90-110° С. Пасту готовят интенсивным смешиванием поливинилхлоридной пастообразующей смолы со всеми остальными ингредиентами при температуре 30-32° С.

При изготовлении отдельных видов искусственных кож (например, термопластичного материала для задников) покрытия полдавинилхлоридными пленками дополняют покрытиями пленками на основе пластифицированной перхлорвиниловой смолы.

Перхлорвиниловую смолу получают при хлорировании поливинилхлорида. Хлорированию подвергают раствор поливинилхлорида в органическом растворителе (хлорбензоле, четырех-хлористом углероде и др.) при температуре 80-100° С и выше. В результате хлорирования содержание хлора в полученном продукте достигает 62-65% вместо 56% в исходном поливинилхлориде.

По внешнему виду перхлорвиниловая смола - твердая порошкообразная или хлопьевидная масса белого или кремового цвета; она негорюча, устойчива к действию масел и жиров, кислот и щелочей.

По сравнению с поливинилхлоридом перхлорвиниловая смола обладает большей термопластичностью и морозостойкостью, меньшей горючестью, лучшей адгезией. Для повышения гибкости и мягкости перхлорвиниловых пленок перхлорвиниловую смолу совмещают с пластификаторами, аналогичными пластификаторам, применяемым при пластификации поливинилхлорида.

Перхлорвиниловая смола находит применение не только при изготовлении отдельных видов искусственных кож, но также клеев, лаков и синтетического волокна, выпускаемого под названием хлорин.

Растворы полиамида. Полиамидные смолы, применяемые для пропитки и покрытия нетканой прошитой основы при изготовлении искусственных подкладочных кож, обозначаемых ИК-ПА, принадлежат к классу высокомолекулярных соединений- полиамидов, характеризующихся содержанием в составе основного звена амидной группы - СО-NH2 или - СО-NH-.

Известно несколько тысяч представителей этого класса, но практическое применение нашли лишь очень немногие полиамиды.

Полиамиды представляют собой твердые высокоплавкие роговидные вещества от белого до светло-желтого цвета. Свойства полиамидов в основном зависят от природы мономеров, служивших исходным сырьем для синтеза полиамидов, а при получении полиамидов из смеси двух или более мономеров - от их количественных соотношений.

Смешанные полиамиды могут быть получены также из соответствующих однородных (однокомпонентных) полиамидов путем нагревания их смесей.

Однородные полиамиды (анид, капрон, энант и др.) устойчивы к большинству органических растворителей; смешанные полиамиды отличаются лучшей растворимостью, в частности, растворяются в этиловом спирте.

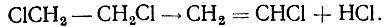

В производстве искусственных кож в качестве проклеивающего вещества используют преимущественно смешанные полиамиды двух типов - сополимеры АК-60/40 и АК-50/50. Числитель и знаменатель показывают процентное содержание исходных мономеров - соответственно АГ-соли H2N-(СН2)6-NH3OOC-(СН2)4-ССОН и капролактама

Растворы смешанных полиамидных смол при охлаждении превращаются в студни, которые при соприкосновении с водой образуют систему с пространственной сетчатой структурой, состоящую из хаотически расположенных в спиртоводной среде волокон. На этом свойстве полиамидных смол основано производство полиамидной подкладочной искусственной кожи.

Благодаря высокой прочности, большому сопротивлению истиранию и способности образовывать блестящие гибкие пленки растворы полиамидов широко используются также и Для поверхностных лицевых отделок искусственных кож.

Для пропитки текстильной основы применяют спиртоводный раствор полиамида с соотношениями этилового спирта и воды 65:35; концентрация раствора 14±2%. Для первого лицевого покрытия используют спиртоводный раствор полиамида с соотношениями этилового спирта и воды 70:30; концентрация раствора 26±1%. Для второго лицевого покрытия служит тот же спиртоводный раствор полиамида, что и для первого покрытия, но с добавкой пигментной пасты, состоящей из минеральных пигментов и глицерина, и латекса поливинилхлоридной смолы марки Л-5. Для отделки лицевой поверхности полуфабриката применяют пигментированный полиамидный лак, представляющий собой спиртоводный раствор полиамида, в который введены пигменты, затертые на глицерине.

Нитроцеллюлозные покрытия. На основе нитроцеллюлозных покрытий изготовляют гранитоль, применяемый на подноски и задники обуви, и кожеподобную ткань, служащую для окантовки деталей верха обуви. Нитроцеллюлозные покрытия наносят на ткань в виде густой вязкой массы, состоящей из нитроцеллюлозы (или нитромастики), пластификатора - канифоли; минерального наполнителя - талька, растворителей - нитроцеллюлозы и разбавителей ее растворов, а также стабилизатора - дифениламина.

Нитроцеллюлозу получают при обработке сульфитной целлюлозы или хлопкового волокна на холоду смесью азотной и серной кислот; с целлюлозой взаимодействует лишь азотная кислота, а серная кислота служит водоотнимающим средством. Происходящую при этом реакцию нитрации, или, точнее, этерификации, целлюлозы можно упрощенно выразить следующим образом

В действительности процесс нитрации протекает более сложно; участие в реакции всех трех гидроксилов целлюлозы имеет место лишь в отдельных случаях.

Продукт нитрации целлюлозы обычно не является вполне однородным веществом, а представляет собой смесь нитроцеллюлозы различной степени нитрации. Содержание азота в нитроцеллюлозе зависит от соотношений количеств азотной и серной кислот и воды в нитрующей смеси, продолжительности нитрации и температуры нитрующей смеси, соотношений количества нитруемой целлюлозы и нитрующей смеси и т. п.

Нитроцеллюлоза с большим содержанием азота (12,7-13,6%) называется пироксилином и употребляется как взрывчатое вещество; при меньшем содержании азота (от 10,5 до 12,6%) нитроцеллюлоза под названием коллоксилин применяется для изготовления различных пленкообразующих веществ (лаков, красок, мастик, клеев и т. п.).

По внешнему виду нитроцеллюлоза похожа на исходную волокнистую массу, но более груба и хрупка на ощупь, горюча и взрывоопасна; она растворяется в различных органических растворителях с образованием вязких клейких растворов, называемых в производстве искусственных кож нитромастикой. Пленки, получаемые из нитроцеллюлозы, отличаются высоким пределом прочности при растяжении, но мало тягучи и жестки.

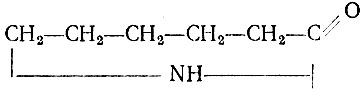

Мочевиноформальдегидные покрытия. К этой группе материалов принадлежит мофорин, используемый для жестких под-носков обуви.

Мочевиноформальдегидные смолы (карбамидные смолы, аминопласты) относятся к группе конденсационных термореактивных смол. Особенность этих смол заключается в их переходе при нагревании в соответствующих условиях в неплавкое состояние с потерей способности растворяться в обычных для них растворителях. Термореактивные смолы в этом отношении резко отличаются от термопластичных (например, поливинилхлоридной), свойства которых при нагревании изменяются обратимо: размягчаясь при нагревании, термопластичные смолы при охлаждении затвердевают, а при повторном нагревании снова размягчаются.

Исходными веществами для получения мочевиноформальдегидных смол служат мочевина (диамид угольной кислоты, карбамид) CO(NH2)2, представляющая собой бесцветные кристаллы с температурой плавления 132,7° С, и формальдегид (муравьиный альдегид) НСОН - газ с острым удушливым запахом, в водном растворе 33-40%-ной концентрации называемый формалином.

Получаемая в результате процесса поликонденсации мочевиноформальдегидная смола представляет собой прозрачную, бесцветную или слегка желтоватую вязкую, растворимую в воде массу со слабым запахом формалина. До отверждения мочевиноформальдегидные смолы легко растворяются в воде и в некоторых других растворителях. Процесс отверждения мочевиноформальдегидных смол и их переход в нерастворимое состояние ускоряются при нагреве в присутствии органических и минеральных кислот, аммонийных солей сильных кислот и др.

При изготовлении мофорина проклеивающую (грунтовальную) массу составляют из водного раствора мочевиноформальдегидной смолы, каолина и синтетического латекса.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"