§ 4. Ассортимент и качественная характеристика искусственных кож на тканевой и нетканой основе

Искусственные кожи на тканевой и нетканой основе подразделяются по назначению в обувном производстве на следующие основные группы:

- искусственные кожи для наружных деталей верха обуви;

- искусственные кожи для внутренних (подкладочных) деталей верха обуви;

- искусственные кожи для задников и подносков обуви;

- искусственные кожи для рантов обуви.

Искусственные кожи на тканевой и нетканой основе для наружных деталей верха обуви

Искусственные кожи на тканевой и нетканой основе для наружных деталей верха обуви находят разнообразное, хотя и ограниченное применение в обувном производстве. Их используют для голенищ юфтевых и хромовых сапог, для деталей верха летней открытой обуви, а также сапожек. Для наружных деталей верха обуви используют обувную кирзу, шарголин, текстовинит, искусственную замшу, искусственный лак, влакалим и совинол, искусственную кожу на нетканой основе (ИК) и др.

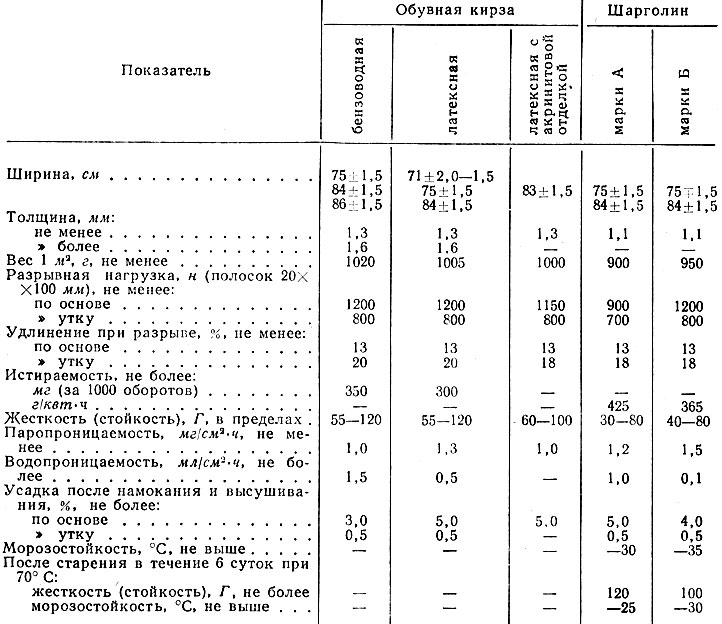

Обувная кирза и шарголин. Обувная кирза и шарголин, как ранее указывалось, представляют собой окрашенную хлопчатобумажную ткань сложного переплетения - трехслойную кирзу, пропитанную и покрытую завулканизованной резиновой смесью или покрытую поливинилхлоридным пластикатом и соответствующим образом отделанную с лицевой стороны. Обувную кирзу и шарголин изготовляют черного цвета, с крупнозернистой нарезкой лицевой поверхности ("под шагрень"). Используют обувную кирзу и шарголин для голенищ юфтевых сапог, а также для деталей верха отдельных видов производственной обуви. Показатели физико-механических свойств обувной кирзы и шарголина, предусмотренные ГОСТ, приведены в табл. 17.

Таблица 17. Физико-механические свойства обувной кирзы и шарголина

По эксплуатационным свойствам голенища из обувной кирзы и шарголина уступают кожаным. Изнашиваемость голенищ из обувной кирзы и шарголина, так же как и из других искусственных кож, при носке сапог первоначально выражается в появлении потертостей лицевого покрытия на складках голенищ и около шейки передов. При дальнейшей носке образуются сквозные износы, преимущественно на складках голенищ с внутренней стороны, в результате взаимного трения голенищ друг о друга при ходьбе. Более быстрое изнашивание голенищ из обувной кирзы и шарголина по сравнению с износом кожаных голенищ объясняется образованием больших грубых складок, сильно выступающих и трудно поддающихся промину. Средние сроки службы голенищ из обувной кирзы и шарголина обычно составляют 7-8 месяцев.

Кирголин - искусственная кожа на тканевой основе (вельветоне) с каучуковым (на базе синтетического каучука) завулканизованным покрытием и лицевой отделкой синтетическими полимерами. Кирголин характеризуется толщиной в пределах 0,9-1,1 мм, нагрузкой при разрыве полосок 20×100 мм - не менее 400 н по основе и 360 н по утку, удлинением при разрыве не менее 8% по основе и 20% по утку, сопротивлением истиранию за 1000 оборотов - не более 300 мг, жесткостью в пределах 25-50 Г, паропроницаемостью - не менее 0,8 мг/см2*ч, морозоустойчивостью (при статических условиях) - не выше -40° С. Благодаря относительно высокому сопротивлению истиранию кирголин используют для голенищ хромовых сапог вместо ранее применявшегося ворсита.

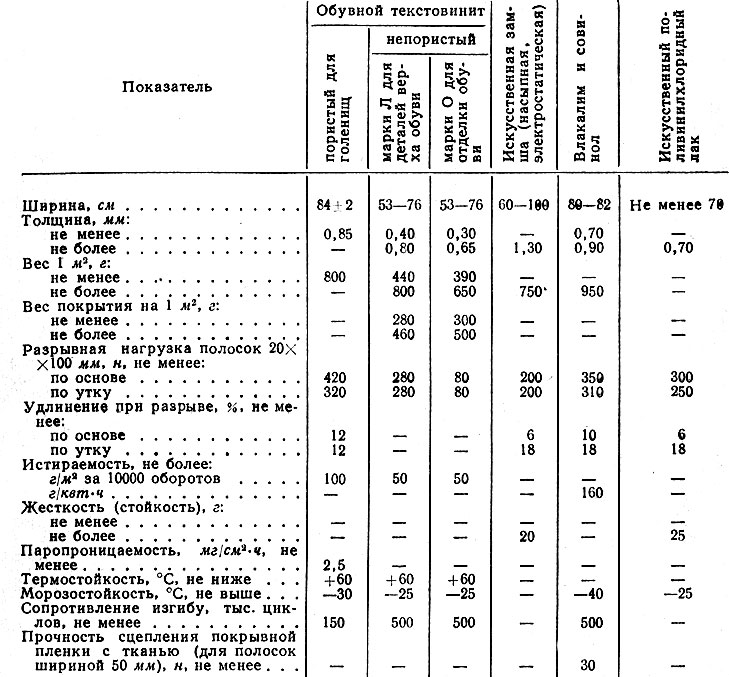

Обувной текстовинит. Обувной текстовинит, представляющий собой хлопчатобумажную ткань с поливинилхлоридным покрытием, выпускают в широком ассортименте по расцветкам, с тиснением лицевой поверхности под естественную мерею кожи. Пористый обувной текстовинит изготовляют на башмачном полотне, непористый - на бязи и миткале для отделки обуви и на ткани АСТ-28 - для деталей верха обуви.

Текстовинит обладает кожеподобным внешним видом, отличается мягкостью и гибкостью. Лицевое покрытие текстовинита устойчиво к истиранию в эксплуатационных условиях и хорошо связано с нижележащей тканью. Пористый текстовинит по воздухо- и паропроницаемости превосходит ряд других видов искусственных мягких кож. Физико-механические свойства текстовинита (толщина, вес 1 м2, разрывная нагрузка, удлинение при разрыве и др.) зависят главным образом от вида ткани, примененной в качестве основы.

Обувной текстовинит находит разностороннее применение. Его используют для изготовления голенищ хромовых сапог, верха летней открытой и комнатной обуви, для отделки обуви с текстильным верхом, т. е. для деталей и видов обуви, для которых требования к формовочным и эксплуатационным свойствам материалов верха несколько снижены.

Требования к качеству обувного текстовинита, предъявляемые ТУ, приведены в табл. 18.

Таблица 18. Физико-механические свойства искусственных кож для верха обуви

Совинол и влакалим. Совинол представляет собой искусственную кожу на основе ткани АСТ-28 с односторонним покрытием из поливинилхлоридной смолы с соответствующими ингредиентами (пластификаторами, повышающими морозостойкость, и др.), совмещенной с дивинилнитрильным каучуком СКН-26. Влакалим отличается от совинола наличием в лицевом покрытии пористого слоя вспененного поливинилхлорида, обусловливающего большую мягкость и кожеподобность материала и повышенное сопротивление многократному изгибу.

Совинол и влакалим по внешнему виду близки к натуральной коже. Они обладают высоким сопротивлением истиранию, превышающим сопротивление истиранию других видов искусственных кож, небольшим удлинением при разрыве (особенно по основе), обеспечивают необходимую прочность ниточных креплений. В то же время совинол и влакалим отличаются невысоким сопротивлением многократному изгибу, недостаточной морозоустойчивостью, позволяющей носить обувь с верхом из этих материалов при температуре не ниже -15° С, очень низкой паропроницаемостью, почти равной нулю.

Особенностями совинола и влакалима, как и других видов искусственных кож для верха обуви, являются низкие формовочные свойства и недостаточное сохранение деталями из этих материалов приданных в процессе формования заготовок на колодках размеров и формы. Для улучшения условий формования верха обуви из совинола и влакалима применяют заготовки объемной формы или же дополняют заготовку из этих материалов кожаной обсоюзкой по нижнему периметру. С целью устранения усадки деталей верха из искусственных кож после снятия обуви с затяжных колодок формование в ряде случаев завершается кратковременной тепловой обработкой при температуре 70-100° С.

Совинол и влакалим применяют главным образом для изготовления зимних сапожек с утепленной подкладкой, предназначенных для носки в условиях умеренных холодов. Высокая способность к поглощению влаги утепленной подкладкой при носке обуви в зимних условиях в известной мере компенсирует паронепроницаемость материала верха обуви.

Искусственная лаковая кожа. Искусственная (поливинилхло-ридная) лаковая кожа по основным свойствам приближается к непористому текстовиниту. Главными особенностями искусственной (поливинилхлоридной) лаковой кожи являются гладкая, без тиснения, зеркально-блестящая лицевая поверхность и несколько большая толщина покрытия (для маскировки фактуры тканевой основы). Его используют для деталей верха открытой обуви и сапожек.

Разновидностью искусственной лаковой кожи является лак с каучуковыми или поливинилхлоридными покрытиями, перекрытый с лицевой стороны пленкой полиэфируретановой смолы. Дополнительное нанесение лицевой пленки полиэфируретановой смолы приводит к существенному улучшению эксплуатационных свойств искусственной лаковой кожи.

Искусственная (насыпная, электростатическая) замша. Искусственная замша представляет собой хлопчатобумажную ткань с поливинилхлоридным покрытием, сверх которого наклеены вискозные штапельные волокна. Для изготовления искусственной обувной замши используют главным образом ткань АСТ-28; ее применение в качестве тканевой основы обеспечивает лучшие механические свойства искусственной замши.

Искусственную замшу выпускают в рулонах длиной не менее 25 м. Из показателей физико-механических свойств ТУ на искусственную замшу нормируются толщина, вес 1 м2, разрывная нагрузка и удлинение при разрыве по основе и утку, жесткость (стойкость), сопротивление истиранию ворса.

Искусственную замшу применяют при изготовлении комнатной обуви. Недостатками этого материала во многих случаях являются быстрое обнажение ткани в процессе носки обуви из-за истирания и осыпания ворса, а также низкая прочность приклеивания ворсистой поверхности замши к подошве.

Искусственная кожа на нетканой основе (ИК). Первоначально искусственную кожу ИК для верха обуви изготовляли на нетканой непрошитой основе в пластинах путем горячего прессования слоев хлопкового прочеса, проложенных пленками поливинилхлоридного пластиката.

В настоящее время искусственную кожу ИК для верха обуви изготовляют на нетканой прошитой основе исключительно в виде рулонов.

Рулонную искусственную кожу ИК для верха обуви на нетканой прошитой основе выпускают двух видов: для верха летней женской обуви толщиной 0,9-1,0 мм и для верха мужских сандалет толщиной 1,5-1,6 мм. Искусственная кожа ИК имеет различные расцветки, разнообразные рисунки и разную глубину тиснения. Физико-механические свойства рулонной искусственной кожи ИК характеризуются следующими показателями: толщина - 1,1±0,15 и 1,4±0,15 мм; предел прочности при растяжении и удлинение при разрыве (в продольном и поперечном направлениях) - не менее 11 н/мм2 и 20%; сопротивление прорыву ниткой и надрыву (в продольном и поперечном направлениях) не менее 50 и 40 н/мм; жесткость (в продольном и поперечном направлениях) не более 1,25 н.

Искусственная кожа ИК для верха обуви благодаря хорошему внешнему виду и удовлетворительным эксплуатационным свойствам при невысокой стоимости находит значительное применение при изготовлении разнообразных видов летней обуви.

Искусственные кожи на тканевой и нетканой основе для внутренних (подкладочных) деталей верха обуви

Ассортимент искусственных кож для подкладочных деталей верха обуви ограничивается обувным искусственным футором и искусственной полиамидной подкладочной кожей ИК-ПА.

Обувной искусственный футор. Обувной искусственный футор, Представляющий собой хлопчатобумажную ткань, пропитанную завулканизованной резиновой смесью, имеет ровную замшевидную поверхность светло-зеленого или светло-розового цвета, похожую по внешнему виду на подкладочную кожу, отделанную с бахтармяной стороны.

Физико-механические свойства подкладочного футора характеризуются следующими показателями: вес 1 м2 - в пределах 525-625 г; толщина - в пределах 0,60-0,95 мм; разрывная нагрузка полосок 20X100 мм - не менее 240 н по основе и не менее 220 н по утку; удлинение при разрыве не менее 10% по основе и не более 35% по утку; сопротивление истиранию при грузе 700 г до сквозной протертости - не менее 3 мин; воздухопроницаемость - не менее 0,2 см3/см2*сек.

По технологическим и эксплуатационным свойствам обувной искусственный футор значительно уступает подкладочной коже. Важной отрицательной технологической особенностью искусственного футора является разлохмачиваемость краев. Это обстоятельство препятствует применению футора для подкладки пяточной части с верхними краями, отделанными в обрезку, как это большей частью принято при изготовлении полуботинок и туфель. Поэтому искусственный футор применяют для подкладки пяточной части лишь для обуви, изготовляемой с обработкой верхних краев берцев под выворотку, что связано с усложнением процесса сборки заготовок. Искусственный футор вследствие шероховатости и особенностей структуры ткани и свойств пропитывающих веществ сравнительно быстро истирается в процессе носки обуви; средние сроки службы подкладки пяточной части из футора в полуботинках и туфлях не превышают 4 месяцев.

Искусственный футор используют для подкладки пяточной части более дешевых видов обуви - текстильной, комбинированной, комнатной. В детской, малодетской и гусариковой обуви детали из искусственного футора, так же как и из других видов искусственных кож на тканевой и нетканой основе, не допускаются.

Искусственная полиамидная подкладочная кожа ИК-ПА. Искусственная полиамидная кожа ИК-ПА, представляющая собой рулонную нетканую прошитую основу с пропиткой и лицевым покрытием на базе полиамидных смол, по технологическим и эксплуатационным свойствам значительно отличается от обувного искусственного футора. Срез полиамидной подкладочной кожи не разлохмачивается, благодаря чему ее можно применять для подкладки пяточной части полуботинок и туфель, обрабатываемой в обрезку. Подкладка из полиамидной искусственной кожи хорошо приклеивается к жесткому заднику, обладает удовлетворительными формовочными свойствами. По гигиеническим свойствам (паропроницаемости, намокаемости) подкладочная кожа ИК-ПА превосходит искусственный футор, приближаясь по этим свойствам к подкладочной натуральной коже. По сопротивлению истиранию и срокам службы в обуви подкладка из полиамидной искусственной кожи также близка к подкладочной коже.

К недостаткам подкладочной искусственной кожи ИК-ПА относятся ухудшенные формовочные свойства, приводящие к образованию складок, высокая и неравномерная жесткость, неполное перекрытие фактуры нетканой пористой основы.

С целью устранения перечисленных недостатков проводятся работы по применению комбинированной пропитки спиртоводным раствором полиамидов и синтетическими латексами, а также по разработке нового подкладочного материала - эланита на основе покрытий из поливинилхлорида и карбоксилатного и нитрильного каучуков.

Нормируемые физико-механические свойства подкладочной полиамидной искусственной кожи ИК-ПА характеризуются следующими показателями: толщина в пределах 0,70-0,90 мм; разрывная нагрузка полосок 20×100 мм - не менее 200 н в продольном направлении и 110 н в поперечном направлении; удлинение при разрыве не более 50% в продольном направлении и 90% в поперечном направлении; истираемость - не более 200 г/квт*ч; паропроницаемость - не менее 3,0 мг/см2*ч; сопротивление прорыву ниткой - не менее 50 н/мм; жесткость (стойкость)- 8-20 Г в продольном направлении и 8-15 Г в поперечном направлении.

Искусственную полиамидную подкладочную кожу ИК-ПА используют для подкладки пяточной части комбинированных и текстильных полуботинок и туфель, задних внутренних ремней, штаферок и подблочников в отдельных видах обуви, а также для полустелек и подпяточников.

Искусственные кожи на тканевой и нетканой основе для задников и подносков обуви

Искусственные материалы для задников и подносков могут быть отнесены к группе искусственных кож лишь условно, так как эти материалы по внешнему виду и основным свойствам совершенно не похожи на натуральную кожу.

Ассортимент искусственных материалов для задников и подносков на тканевой и нетканой основе отличается большим разнообразием. Известное применение в зарубежной обувной промышленности находят также материалы для подносков на бумажной основе и пастообразные препараты, наносимые непосредственно на детали верха или подкладки (с изнанки) либо на детали межподкладки и затвердевающие в процессе последующей обработки обуви. В обувной промышленности СССР используют гранитоль, мофорин, термопластичные и другие материалы на нетканой основе.

Обувной гранитоль. Применение гранитоля для задников и подносков основано на способности этого материала размягчаться и приобретать клейкость после кратковременной обработки органическими растворителями. Гранитолевые задники и подноски, будучи вставлены перед формованием в заготовки, после удаления растворителей приобретают необходимую форму, одновременно приклеиваясь к верху и подкладке обуви.

Обувной гранитоль подразделяют по двум основным признакам: по виду ткани, примененной для изготовления гранитоля, и по назначению для многослойных и однослойных деталей.

В зависимости от вида ткани и назначения различают гранитоль следующих марок: ГМТОГ - для многослойных деталей на специальной ткани; ГМБК1 - для многослойных деталей на бумазее-корде аппретированной; ГМТБ - для многослойных деталей на бортовке суровой малоусадочной; ГОКБ и ГОКБ1 - для однослойных деталей на бумазее-корде аппретированной. Для однослойных деталей (подносков) вырабатывают гранитоль со значительно большим наложением пленкообразующих веществ, чем для многослойных деталей (задников и подносков).

Качество обувного гранитоля характеризуется большим числом показателей. Согласно ГОСТ, обувной гранитоль должен удовлетворять следующим требованиям: ширина в зависимости от вида ткани должна быть в пределах 77-116 см при допуске отклонений от ±2,5 до ±4 см; толщина в зависимости от вида ткани - в пределах 0,7-1,2 мм при допуске отклонений от ±0,1 до ±0,2 мм; количество пленкообразующих веществ - не менее 210 г/м2 в гранитоле для многослойных деталей марок ГМТОГ, ГМБК1 и ГМТБ, не менее 360 и 500 г/м2 в гранитоле для однослойных деталей марок ГОКБ и ГОКБ1; содержание летучих веществ (влаги и остаточного растворителя) - не более 8% в гранитоле для многослойных деталей и 10% в гранитоле для однослойных деталей; время размягчения в растворителе стандартного состава (75 объемн. ч. этилового спирта, 20 объемн. ч. этилацетата и 5 объемн. ч. нормального бутилацетата) гранитоля для многослойных деталей - не более 45 сек, гранитоля для однослойных деталей марок ГОКБ и ГОКБ1 - соответственно не более 90 и 100 сек; время высыхания после размягчения в стандартном растворителе не более 60 мин при температуре сушки 70° С; температура вспышки - не менее 160° С; содержание золы - не более 14 и 16% в гранитоле для однослойных деталей марок ГОКБ и ГОКБ1 и 12% в гранитоле для многослойных деталей; время сохранения клейкости (точнее продолжительность схватывания при склеивании гранитоля с тканью) - в пределах 20-30 мин.

Гранитоль может выпускаться с перфорацией и без перфорации. В гранитоле I сорта не допускаются складки, порубы, отклейка пленки, белые пятна; в гранитоле II сорта перечисленные дефекты не должны занимать более 6% общей площади куска.

При правильном выполнении операций размягчения и вклеивания гранитолевых задников и подносков и соблюдении установленных технологических нормативов выполнения операций формования заготовок на колодках и сушки затянутой обуви гранитолевые задники и подноски обладают необходимой жесткостью, упругостью, устойчивостью к многократным механическим воздействиям при носке обуви в сухих и мокрых условиях и большей частью выдерживают длительные сроки службы. К отрицательным сторонам гранитолевых подносков, особенно задников, относятся низкие гигиенические свойства и сильное истирание носков и чулок при пользовании обувью после сквозного протирания подкладки в носочной и пяточной частях.

Применение гранитоля в производстве обуви связано с существенными неудобствами: велика трудоемкость операций вырубания и сборки гранитолевых задников и подносков; их необходимо размягчать в токсичных, огнеопасных и дорогих растворителях; при формовании заготовок с вклеенными гранитолевыми задниками и подносками наблюдаются случаи нарушения окраски верха обуви из кожи с нитроцеллюлозными и акриловыми покрытиями; требуется проведение длительной сушки затянутой обуви для удаления введенных в задники и подноски органических растворителей. Вследствие этого гранитолевые задники вытесняются более удобными в технологическом отношении и более дешевыми кожкартонными задниками или термопластичными задниками, а гранитолевые подноски - мофориновыми подносками, термопластичными подносками или же подносками из гибких эластичных материалов (типа ткани, промазанной латексом или рулонного бестканевого материала).

Мофорин. В отличие от гранитолевых деталей, подноски из мофорина размягчают не в органических растворителях, а в 5%-ном водном растворе хлористого аммония. После размягчения мофориновых подносков и приобретения клейкости их вклеивают в заготовки так же, как и гранитолевые подноски. При последующей сушке затянутой обуви под влиянием нагрева (при температуре 45-50° С и выше) и кислой среды, обусловливаемой введением хлористого аммония в раствор для размягчения мофориновых подносков, происходит процесс отверждения мочевиноформальдегидной смолы и перехода ее в не растворимое в воде состояние.

Применение мофорина по сравнению с обувным гранитолем связано с рядом преимуществ: устраняется расход дорогих и огнеопасных нитроцеллюлозных пленкообразующих и органических растворителей; менее вредными становятся условия производства; сохраняется целостность покрытий деталей заготовок из хромовых кож нитроцеллюлозного и акрилового покрывного крашения; почти полностью исключаются случаи выпуска обуви с мягкими носками и отставанием подкладки (вследствие большей простоты размягчения мофориновых подносков и сохранения в течение длительного времени размягченными подносками необходимой клейкости).

Технологическими недостатками мофорина являются: повышенная гигроскопичность и слипаемость отдельных слоев, за-' метно выраженное старение, а также запах формальдегида. С целью устранения слипания при упаковке, хранении и транспортировании рулоны мофорина упаковывают в плотные оболочки из регенерата, а в летнее время при намотке в рулоны дополнительно прокладывают промасленную бумагу. Срок хранения мофорина не более 6 месяцев.

Мофориновые подноски обладают необходимой жесткостью, сохраняющейся при носке в сухих и мокрых условиях. К эксплуатационным недостаткам мофориновых подносков относятся некоторое ослабление текстильной подкладки в процессе отверждения мочевиноформальдегидной смолы в присутствии хлористого аммония, а также, в отдельных случаях, изменение окраски ткани носочной части верха текстильной обуви.

Мофорин используют для двухслойных подносков различных видов обуви, за исключением детской, малодетской и гуса-риковой, а также цветной текстильной; при изготовлении обуви методом прессовой (горячей) вулканизации мофориновые подноски не применяют, так как они оказывают разрушающее действие на металлические колодки вулканизационных прессов.

Согласно ТУ, мофорин для двухслойных подносков должен удовлетворять следующим требованиям: ширина - 81 ±2,5 см; наложение пленкообразующих веществ - в пределах 400-480 г/м2; содержание влаги и летучих веществ - не более 4%; время размягчения - не более 30 сек; время сохранения клейкости - не менее 10 мин; время высыхания и затвердения при сушке в термостате при температуре 40° С - не более 2 ч; содержание золы - не более 30%; ослабление ткани (тик-саржи) при склеивании с мофорином - не более 30%; кроме того, мофорин должен быть эластичным, нелипким и иметь лишь незначительный запах формальдегида.

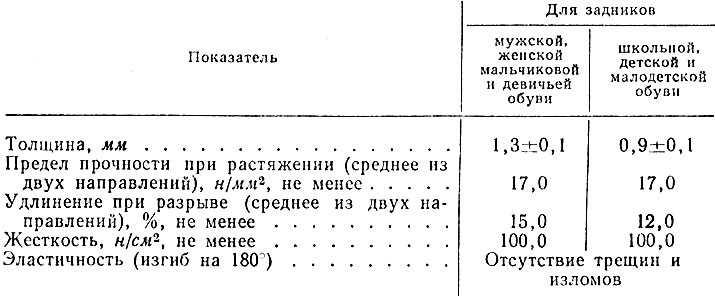

Термопластичные материалы на нетканой прошитой основе для задников. Применение гранитолевых, кожкартонных и кожаных задников, а также гранитолевых, мофориновых и кожаных подносков влечет за собой необходимость сушки затянутой обуви, что в свою очередь приводит к удлинению производственного цикла, загромождению производственных помещений крупногабаритными сушильными устройствами, удорожанию обуви. Вследствие этого в обувной промышленности в течение многих лет существует тенденция к вытеснению перечисленных выше задников и подносков такими, которые не требовали бы размягчения в соответствующих жидкостях и вклеивания в обувь при помощи тех или других клеев. Лишь в последние годы эта проблема нашла разрешение, так как были применены новые разработанные в СССР термопластичные материалы для задников.

Главная особенность термопластичного материала для задников заключается в том, что для обеспечения возможности формования из него деталей при температуре до 100-110° С и приклеивания их к подкладке и верху обуви без применения клеев используются пластифицированные поливинилхлоридные и перхлорвиниловые пленки, а для придания стойкости и предотвращения оседания задников в процессе носки обуви производится армирование этих пленок слоем нетканой прошитой основы. Сочетание в термопластичном материале поливинилхлоридных внутренних пленок с наружными перхлорвиниловыми пленками обусловлено более низкой температурой размягчения и высокой клейкостью перхлорвиниловых пленок.

Задники из термопластичных материалов используются в виде однослойных деталей; технология их применения сводится к установке в разогретом и размягченном состоянии в заготовку и затяжке соответствующих участков заготовки; при этом задники приклеиваются к подкладке и верху обуви и принимают требуемую форму, которая фиксируется после охлаждения. Нагревание задников выполняется при температуре 100-110° С в течение 20-30 сек, охлаждение при комнатной температуре наступает после 1-3 мин.

Требования к физико-механическим свойствам термопластичных материалов для задников характеризуются данными, приведенными в табл. 19.

Таблица 19. Физико-механические свойства термопластичных материалов

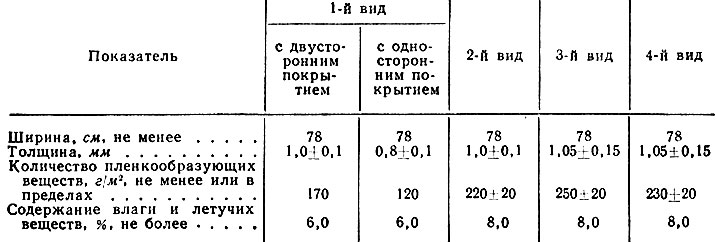

Эластичные материалы на тканевой основе для подносков обуви. В последние годы в связи с изменением требований к жесткости носков обуви и развитием моды на обувь с уплощенной носочной частью возникла потребность в тонких эластичных материалах для однослойных подносков. Такие материалы изготовляют путем покрытия хлопчатобумажной ткани (бумазеи-корда) с одной или обеих сторон различными полимерными материалами.

В зависимости от состава покрытий эластичные материалы для подносков разделяются на 4 вида: 1 - с односторонним или двусторонним покрытием на основе метилолполиамидного клея марки ПФЭ-2-2/10; применяется главным образом для обуви с зауженной носочной частью; 2 - с односторонним или двусторонним покрытием на основе синтетического латекса СКС-65ГП в смеси с наполнителями и другими ингредиентами; используется преимущественно для комнатной обуви; 3 - с двусторонним покрытием на основе латекса ГКС-50ГПС в смеси с волокнистым наполнителем; используется в обуви с зауженной и расширенной носочной частью; 4 - акрилофорин - с двусторонним покрытием на основе синтетических латексов ДММА-54, ЛНТ и мочевиноформальдегидной смолы М-70; отличается наибольшей жесткостью и применим для обуви различного половозрастного назначения.

Требования, предъявляемые МРТУ на эластичные материалы для подносков, приведены в табл. 20.

Таблица 20. Требования, предъявляемые к эластичным материалам для подносков

Одностороннее покрытие должно наноситься со стороны изнанки ткани. Эластичные материалы для подносков в зависимости от наличия в них производственных дефектов (плешин, сгустков грунта, загрязнений, складок, зажимов и заломов) относятся к I и II сорту.

Искусственные кожи на нетканой основе для рантов обуви

Искусственные кожи на нетканой основе для рантов обуви изготовляют двух основных типов: для несущих рантов, используемых при производстве рантовой, ранто-клеевой обуви и обуви "Парко" и для накладных рантов, применяемых при производстве сандальной и полусандальной обуви.

Требования, предъявляемые к искусственным кожам обоих типов, неодинаковы. Несущие ранты служат связующим звеном между верхом и стелькой обуви, с одной стороны, и подошвой - с другой. Эти ранты представляют собой ответственные детали, во многом определяющие общие сроки службы обуви. Материалы для несущих рантов должны обладать высоким пределом прочности при растяжении и минимально ослабляться в результате прокалывания иглой рантовшивной машины и шилом машины для пристрачивания подошв; они должны также обладать гибкостью и тягучестью для правильного облегания рантом губы рантовой стельки и носочной части затянутой обуви. В то же время несущие ранты должны прочно приклеиваться к подошвам, хорошо отделываться по торцовой поверхности, обеспечивать достаточную прочность крепления не только в процессе изготовления обуви и ее носки, но и при последующем ремонте обуви.

Требования к материалам для накладных рантов более низкие, чем к материалам для несущих рантов. Материалы для накладных рантов не должны пересекаться в процессе пристрачивания подошв. При последующей носке обуви, они должны без складок облегать носочную часть обуви и хорошо отделываться по торцовой поверхности.

Искусственная кожа для несущих рантов. Искусственную кожу для несущих рантов выпускают двух видов: ИК-РП и ИК-РС. Искусственную кожу ИК-РП получают путем взаимного соединения трех слоев: слоя хлопковой нетканой непрошитой основы, слоя хлопковой нетканой прошитой основы и лицевой пленки.

Слой хлопковой нетканой непрошитой основы с хаотическим расположением волокон пропитывают с целью ее предварительного упрочнения раствором крахмала. На обе стороны слоя хлопковой нетканой прошитой основы с помощью специальной машины наносят пасту поливинилхлорида с соответствующими добавками.

Лицевая пленка состоит из пластиката поливинилхлорида в смеси с дивинилнитрильным каучуком СКН-40, к которому добавлены сера и каптакс, и с измельченными отходами искусственных кож; лицевую пленку покрывают тонким слоем раствора полиамида. Соединение трех слоев происходит в импульсном прессе при высокой температуре и давлении; слой прошитой основы располагают между слоем непрошитой основы и лицевой пленкой.

Искусственную кожу для рантов ИК-РС в отличие от искусственной кожи ИК-РП изготовляют на волокнистой непрошитой основе из смеси хлопковых и капроновых волокон.

По физико-механическим свойствам искусственные кожи марок ИК-ПР и ИК-РС весьма близки, однако материал ИК-РС обладает несколько лучшими технологическими свойствами. По износоустойчивости несущие ранты из искусственных кож не уступают рантам из натуральной кожи.

Искусственные кожи для несущих рантов выпускают в виде пластин или нарезанных и обработанных рантов шириной 14-15 мм, толщиной 1,8-2,1 мм, коричневого и черного цвета, с блестящей лицевой поверхностью. Предел прочности при растяжении искусственных кож марок ИК-ПР и ИК-РС - не менее: в продольном направлении 13,0, в поперечном направлении - 12 н/мм2; удлинение при разрыве - не менее: в продольном направлении - 20%, в поперечном направлении - 25%; сопротивление прорыву ниткой - не менее 75 н/мм; жесткость - не более 100 н/см2; морозоустойчивость - не выше -25° С.

Искусственная кожа для накладных рантов. Искусственную кожу для накладных рантов изготовляют путем проклеивания хлопковой волокнистой непрошитой основы пластикатом поливинилхлорида, содержащим кроме обычных составных частей перхлорвиниловую смолу в количестве 4-8% от проклеивающей смеси. Содержание волокнистой основы в материале для накладных рантов составляет 25% от общего веса. Проклеивание волокнистой массы пластикатом и наложение лицевой пленки осуществляются в соответствующих прессах при высоких температуре и давлении.

Искусственную кожу для накладных рантов выпускают в рулонах и пластинах, коричневого и черного цвета, с гладкой блестящей лицевой поверхностью. По толщине искусственная кожа разделяется на следующие марки: марка ИК-Д (для детской обуви)-толщиной 1,5-1,7 мм; марка ИК-Ж (для женской обуви) - толщиной 1,8-2,0 мм; марка ИК-М {для мужской обуви) - толщиной 2,0-2,2 мм. Согласно ТУ, искусственная кожа для накладных рантов должна иметь гладкую, чистую, равномерно окрашенную, устойчивую к сухому и мокрому трению лицевую поверхность и равномерно шлифованную нелицевую поверхность, быть эластичной, нежесткой, не образовывать трещин при сгибании вдвое лицевой стороной наружу; плотность - не более 1,25 г/см3; предел прочности при растяжении в продольном и поперечном направлениях не менее 14 н/мм2; удлинение при разрыве в продольном и поперечном направлениях - не менее 20%; сопротивление вырыванию одиночного ниточного шва - не менее 40 н/мм.

Вследствие равномерности толщины, размеров и других свойств и незначительной выраженности пороков искусственная кожа для накладных, так же как и для несущих, рантов находит широкое применение в обувной промышленности.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"