§ 3. Строение, химический состав и физико-механические свойства обувных резиновых пластин и деталей

Технологические и эксплуатационные свойства обувных резиновых пластин и деталей в определенной степени связаны с их внутренним строением. Данные химического анализа резиновых изделий практически не используются при оценке качества обувных резиновых пластин и деталей. Качество этих изделий характеризуется совокупностью показатели их физико-механических свойств.

Из показателей физико-механических свойств обувных резиновых пластин и деталей наибольшее значение имеют толщина, плотность, твердость, предел прочности при растяжении, относительное удлинение при разрыве и остаточное удлинение после разрыва, сопротивление истиранию.

При оценке качества отдельных видов резиновых изделий для низа обуви определяют также сопротивление многократному изгибу и растяжению, сопротивление раздиру и прорыву ниткой, прочность связи (склеивания) резины с тканью, теплостойкость (кожеподобной резины) и др.

Строение резиновых пластин и деталей

Резиновые изделия, используемые для деталей обуви, по своей структуре резко различаются между собой.

Непористые резины при рассмотрении под микроскопом представляют собой сплошную массу без какой-либо выявленной микроструктуры.

При соответствующей толщине среза в пористой резине резко выделяются поры различной формы и размеров. Величина, форма и частота расположения пор зависят от многих факторов: природы порообразователей и, их дозировки, равномерности измельчения и смешения порообразователей с остальными компонентами резиновой смеси, способа вулканизации и др.

Характерной особенностью пористой резины является отсутствие сообщения отдельных пор между собой. В отличие от кожи, пронизанной сообщающимися между собой порами, в резине поры замкнутые. Вследствие этого пористые резины практически воздухо- и паронепроницаемы, тогда как разветвленная система пор кожи обеспечивает ее воздухо- и паропроницаемость.

Толщина резиновых изделий

Толщину резиновых изделий измеряют при помощи микрометров с опорной площадкой диаметром 10-15 мм и прижимным усилием не более 1 н (0,1 кГ).

Толщину измеряют: пластин - не менее, чем в четырех точках на расстоянии не менее 25 мм от краев; подошв - в пяточной и носочной частях; каблуков, набоек и фликов - в трех точках, посередине пяточной и боковых поверхностей. Толщину формованных деталей проверяют по чертежам, согласованным с потребителем.

Толщина резиновых изделий в зависимости от назначения колеблется в широких пределах: от 2-2,5 до 20-30 мм и более. В профилированных резиновых изделиях толщина неодинакова в разных участках; в этих изделиях толщина отдельных участков должна соответствовать размерам, заданным исходными чертежами.

Толщина пластин или деталей в однородной партии непористых резиновых изделий отличается постоянством; расхождения толщины большей частью не превышают десятых долей миллиметра. В противоположность непористым изделиям пористые характеризуются значительным варьированием толщины; разница в толщине отдельных пластин или деталей из пористой резины в партии достигает зачастую 1-1,5 мм. Неоднородность толщины объясняется затруднительностью точной регулировки роста объема пористых резиновых изделий в процессе их производства.

Показатель толщины пористых резиновых изделий (пластин, подошв, набоек) имеет существенно значение, так как отнесение этих изделий к той или другой группе по цене обусловливается, помимо других факторов, и их толщиной.

Плотность резиновых изделий

Плотность непористых резиновых изделий определяют: непосредственным измерением длины, ширины и толщины испытуемых образцов и их взвешиванием на технических весах; методом гидростатического взвешивания, т. е. взвешивания на воздухе и в воде; взвешиванием и погружением в градуированную трубку с ртутью аналогично определению плотности кожи. При определении плотности пористой резины ввиду проникновения ртути или воды в открытые поры торцовых поверхностей объем устанавливают в большинстве случаев непосредственным измерением длины, ширины и толщины образцов цилиндрической формы диаметром 55 мм.

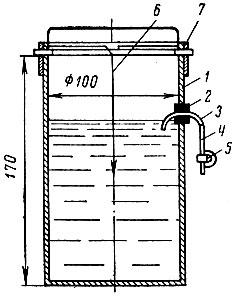

Для определения объема цельных деталей, например подошв или каблуков, без вырубки из них образцов, используют прибор, изображенный на рис. 64. Он представляет собой сосуд 1 из алюминия или оцинкованного железа. Боковое отверстие сосуда закрывается резиновой пробкой 2 с сифоном 3, имеющим на конце резиновую трубку 4 с зажимом 5. В сосуд помещают иглу 6, ручка которой находится в гнезде 7. В сосуд наливают воду так, чтобы из отверстия вылился ее излишек. Затем зажимают резиновую трубку, вынимают иглу, накалывают на нее испытуемый взвешенный образец и погружают в сосуд. При последующем открывании зажима с помощью мерного цилиндра измеряют объем вытекшей воды.

Рис. 64. Прибор для определения объема резиновых деталей

Плотность резиновых изделий является одним из важнейших показателей их качества и назначения. С плотностью резиновых изделий связаны предел прочности при растяжении, твердость, теплозащитные и амортизационные свойства и др. Плотность резиновых изделий характеризует расход материалов на их изготовление: на цветные детали плотностью 0,25 г/см3 тратится в 5 раз меньше материалов, чем при плотности 1,55 г/см3. Плотность резиновых деталей в значительной степени влияет на общий вес обуви и ее удобство в носке.

Плотность резиновых непористых изделий зависит исключительно от их состава. В наибольшей степени на нее влияют количественные соотношения каучука и наполнителей, а также природа наполнителей. Резиновые изделия с высоким содержанием каучука, например кожеподобные и транспарентные цветные резины, имеют плотность примерно 1,20-1,30 г/см3, тогда как цветные непористые резины обычного типа, содержащие значительные количества тяжелых минеральных наполнителей, имеют плотность 1,50-1,60 г/см3. Черные непористые резины, содержащие в качестве основного наполнителя сажу, более легкую по сравнению с минеральными наполнителями, имеют плотность 1,25-1,30 г/см3. Пористые резиновые изделия в зависимости от состава и степени пористости имеют плотность от 0,20-0,25 до 1,20-1,30 г/см3.

Соответственно соотношениям плотности непористых и пористых резиновых изделий объем пор в последних колеблется от 20 до 80% и более от общего объема изделий.

Твердость резиновых изделий

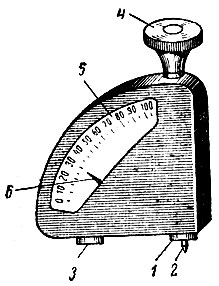

Для определения твердости обувных резиновых пластин и деталей применяют игольчатый твердомер ТМ-2 (рис. 65). Механизм твердомера смонтирован в небольшом хромированном корпусе. На нижней поверхности корпуса имеются шайба 1 с отверстием для цилиндрической затупленной иглы 2 и пластинка 3 такой же высоты, как и шайба У; вверху прибора укреплена головка 4. Шкала 5 имеет деления от 0 до 100. Внутри прибора игла 2 связана посредством соответствующих приспособлений с пружиной и стрелкой 6.

Рис. 65. Игольчатый твердомер для определения твердости резины

Испытуемый образец резины толщиной не менее 6 мм (при меньшей толщине под образец подкладывают образец однотипной резины) кладут ходовой поверхностью кверху на ровную металлическую или стеклянную поверхность. Прибор помещают на образец таким образом, чтобы в соприкосновение с образцом пришли пластинка 3 и конец иглы 2. Затем осторожным нажатием руки на головку 4 заставляют иглу 2 вдавиться в образец. Чем тверже резина, тем игла меньше погружается в нее и, следовательно, больше углубляется внутрь прибора, передвигая при этом стрелку 6 по шкале 5. Наоборот, чем мягче резина, тем глубже проникает в нее игла и тем меньше отклонение стрелки.

Показатель твердости резиновых изделий для низа обуви отражает их технологические и эксплуатационные свойства. Резиновые изделия с низкими показателями твердости плохо поддаются обработке (раздваиванию, подрезке, фрезерованию и др.) на обувных фабриках, деформируются при прессовании в процессе приклеивания к обуви, плохо держат винты и гвозди, создают неудобства при носке обуви. Излишне твердые резиновые изделия обладают худшей амортизационной способностью и во многих случаях быстрее изнашиваются. ГОСТ предусматриваются минимальные величины или верхний и нижний пределы показателей твердости резиновых изделий; эти величины в условных единицах колеблются от 36 до 85 и более в зависимости от вида резиновых изделий и их назначения.

Предел прочности резиновых изделий при растяжении

Методика определения предела прочности резиновых изделий при растяжении в основном совпадает с методикой, принятой для кожевенных материалов, но исключается предварительное выдерживание образцов при нормальной относительной влажности воздуха. Результаты испытаний резиновых изделий выражают в ньютонах на квадратный сантиметр.

Предел прочности резиновых изделий при растяжении в значительной мере определяет технологические и эксплуатационные свойства резиновых изделий (прочность ниточных скреплений, выкрашиваемость носочной части подошв и др.). Величина предела прочности резиновых изделий при растяжении колеблется от 200-250 до 600-750 н/см2 и более.

Предел прочности резиновых изделий при растяжении обусловливается многими факторами: качественным составом резиновых смесей (вид каучука, наполнителей, ускорителей и др.) и количественным содержанием отдельных составных частей (относительное количество каучука в резиновой смеси, дозировка наполнителей, мягчителей и др.), правильностью проведения процесса изготовления резиновых смесей (соблюдение порядка загрузки составных частей, равномерность их смешения, температурный режим смешения и др.), режимом вулканизации резиновых заготовок (соблюдение установленных параметров вулканизации, т. е. времени, температуры и давления).

Существенное влияние на предел прочности резиновых изделий при растяжении оказывает их пористость: при прочих равных условиях предел прочности при растяжении пористых резин значительно ниже, чем непористых. Резиновые изделия черного цвета имеют более высокий предел прочности при растяжении, чем такие же цветные изделия, наполненные каолином. Резиновые непористые изделия, подвергнутые в процессе получения заготовок каландрованию, имеют неодинаковый предел прочности при растяжении во взаимно перпендикулярных направлениях: вдоль направления каландрования прочность резины несколько выше (на 8-12%), чем поперек. На пористых резиновых изделиях каландровый эффект практически не сказывается.

Относительное удлинение при разрыве и остаточное удлинение после разрыва

При испытании резиновых изделий на растяжение одновременно с пределом прочности определяют относительное удлинение при разрыве испытуемых образцов, а также их остаточное удлинение после разрыва. Относительное удлинение при разрыве устанавливают по показаниям шкалы удлинений разрывной машины или по соответствующей кривой растяжения, вычерчиваемой самопишущим прибором. Для определения остаточного удлинения по методике ГОСТ половинки разорванного образца освобождают из зажимов разрывной машины, помещают на гладкую поверхность таким образом, чтобы поверхности разрыва плотно прилегали друг к другу, и по истечении 1 мин после разрыва измеряют с точностью до 0,5 мм длину рабочего участка образца. Относительное и остаточное удлинения выражают в процентах от первоначальной длины рабочего участка образца.

Относительное удлинение резиновых изделий при разрыве является важным показателем их эксплуатационных свойств. Резиновые подошвы с низкими показателями относительных удлинений при разрыве быстрее изнашиваются в процессе пользования обувью, а в ряде случаев ломаются по линии изгиба в пучках. Поэтому ГОСТ на резиновые изделия для низа обуви предусматриваются нормы минимальных относительных удлинений при разрыве.

Относительное удлинение при разрыве резиновых изделий колеблется в пределах 150-400% и более, т. е. по своей величине превышает удлинения каких-либо других обувных материалов. На величину относительных удлинений резиновых изделий при разрыве влияют в основном те же факторы, что и на предел прочности при растяжении.

Остаточное удлинение после разрыва характеризует способность резиновых изделий к сохранению приданной им формы в процессе носки обуви. Большая величина остаточного удлинения резиновых изделий (кроме кожеподобных и полупрозрачных) обусловливает зачастую более быстрый износ резиновых изделий и более заметную потерю приданной формы. Вследствие этого ГОСТ на подошвенные пластины и подошвы большей частью ограничивается верхний предел допустимых остаточных удлинений: он колеблется в зависимости от вида резины в широких пределах, достигая для кожеподобных резин величины 40-85%.

При испытании отдельных видов подошвенных резиновых пластин и подошв определяют также отношение нагрузок при разрыве и при растяжении на 50%. Чем больше это отношение, т. е. чем относительно меньше напряжение, возникающее в резине при растяжении на 50% от первоначальной длины, тем больше запас прочности, меньше вероятность излома подошвы в процессе носки обуви. Обычно это отношение составляет для пористых подошвенных резин 1,8-2,0 и более.

Сопротивление резиновых изделий многократному изгибу и растяжению

Эти показатели имеют практическое значение при оценке качества резиновых изделий для низа обуви, подвергающихся многократному изгибу и растяжению в процессе носки, т. е. резиновых подошв.

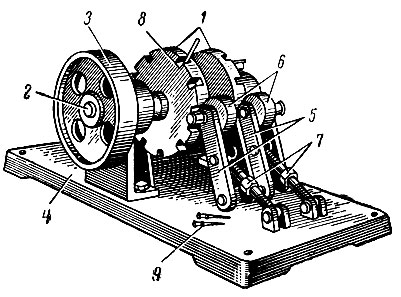

Прибор для испытания резины на многократный изгиб (рис. 66) состоит из двух дисков U жестко закрепленных на валу 2, приводимом во вращение шкивом 3, связанным с электродвигателем. По обе стороны дисков на массивной плите 4 укреплены качающиеся кронштейны 5 со свободно вращающимися роликами 6, оси которых расположены параллельно валу. Посредством двойных гаек 7, сидящих на шарнирно укрепленных болтах, можно изменять положение кронштейнов и тем самым приближать ролики к дискам или удалять от них. Испытуемые образцы длиной 68 мм, шириной 10 мм и толщиной от 3 до 6 мм закрепляют в радиально расположенных пазах 8 дисков с помощью заклинивающих шпилек 9; на каждом диске расположено по 12 пазов. После установки роликов на расстояние от дисков, равное максимальной толщине испытуемых образцов, пускают в ход мотор. При этом диски вращаются со скоростью 250 об/мин, а образцы, проходя мимо роликов, изгибаются под прямым углом 500 раз в минуту. Через каждые 2 мин в процессе испытания мотор останавливают и проверяют наличие трещин или изломов по месту изгиба испытуемых образцов.

Рис. 66. Прибор для определения сопротивления резины многократному изгибу

Минимальное допустимое количество изгибов до появления трещин или изломов в зависимости от вида резиновых изделий для низа обуви составляет 15 000-50 000.

Сопротивление многократному растяжению определяют на образцах, имеющих форму двусторонней лопатки с длиной рабочего участка 50 мм и шириной 10 мм. Испытания проводят при растяжении на 50% от длины рабочего участка образцов (т. е. на 25 мм). Число растяжений испытуемых образцов (циклов растяжений и сокращений) - 250±20 в минуту. Число циклов до полного разрушения образцов устанавливают по показаниям счетчика или по времени испытания.

Минимальное допустимое число циклов растяжения для резиновых пористых подошвенных пластин и подошв - 5000.

Сопротивление резиновых изделий истиранию

Сопротивление резиновых изделий истиранию определяют с помощью ранее описанного прибора (см. рис. 36), применяемого при испытании кожи для низа обуви.

При проведении испытаний истирание испытуемых предварительно притертых и взвешенных образцов производят непрерывно в течение 5-10 мин, что соответствует 200-400 оборотам диска, покрытого шайбой из карборундового полотна*; для истирания резины применяют мелкозернистое карборундовое полотно; усилие прижима испытуемых образцов к истирающему диску снижают до 16 н, т. е. до 2 н на 1 см2 поверхности образцов. Отвод резиновой пыли и частиц карборундового полотна осуществляется вытяжной вентиляцией. Измерение толщины испытуемых образцов резины до и после истирания не производят, так как истирание устанавливают по изменению объема; потерю объема определяют, исходя из потери в весе пары испытуемых образцов резины и их плотности.

* (По введенному с 1967 г. Государственному общесоюзному стандарту (ГОСТ 426-66. Резина. Метод определения сопротивления истиранию при скольжении) допускается вместо карборундового полотна применять стальную сетку.)

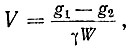

Результаты испытания характеризуются потерей в объеме пары образцов, приходящейся на работу трения, равную 1 квт*ч, и вычисляются по формуле

где V - удельный показатель истирания, см3/квт*ч;

g1 и g2 - вес пары образцов до и после истирания, г;

γ - плотность образцов резины, г/см3;

W - работа трения, квт*ч.

Работу трения вычисляют по специальной формуле, исходя из числа оборотов диска за время испытания, величины уравновешивающего груза, расстояния от точки подвешивания груза до оси рычага и др.

Удельный показатель истирания резиновых пластин и деталей для низа обуви колеблется от 200-300 до 1000-1200 см3/квт*ч. На величину истираемости резиновых изделий влияют вид каучука и его дозировка в резиновой смеси, вид наполнителя и его количество в резиновой смеси по отношению к каучуку, правильность изготовления резиновых смесей, режим вулканизации и другие факторы. При прочих равных условиях истираемость цветных резин выше, чем резин черного цвета. Пористые резины при истирании в лабораторных условиях по истираемости мало отличаются от непористых, хотя в практических условиях носки обуви они медленнее изнашиваются. Это объясняется в основном положительным влиянием амортизационных свойств пористых резиновых подошв или каблуков в процессе носки обуви, не находящих отражения в методике лабораторного определения истираемости резины.

Сопротивление резиновых изделий раздиру

Разрушение резиновых изделий в процессе носки (например, выкрашивание носочной части пористых резиновых подошв) происходит часто в результате первоначального образования местных незначительных повреждений (надрезов, трещин), а не из-за единовременного возникновения напряжений, превышающих предел прочности при растяжении. Этим обусловливается практическое значение показателя сопротивления раздиру резиновых пористых подошвенных пластин и подошв.

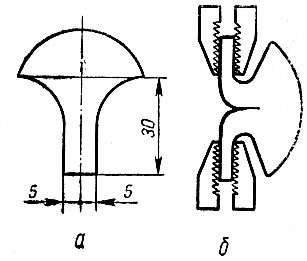

Сопротивление раздиру определяют на образцах, имеющих форму грибка (рис. 67, а), с надрезом длиной 30 мм у основания (ножки). Образцы для испытаний подошв вырубают из носочной части так, чтобы сферический контур образца совпал со сферическим контуром носочной части. Одну из половин надрезанного основания закрепляют в верхнем зажиме разрывной машины, другую - в нижнем (рис. 67, б). При пуске разрывной машины происходит раздирание образца по линии надреза. Показателем сопротивления резины раздиру является разрывная нагрузка в ньютонах или килограммах, отнесенная к 1 см толщины образца. В зависимости от вида резины ее сопротивление раздиру колеблется в пределах 10-30 н/см и более.

Рис. 67. Определение сопротивления резины раздиру: а -форма образца; б - схема испытания на раздир

Сопротивление резиновых изделий прорыву ниткой

Испытание подошвенной резины и подошв на сопротивление прорыву ниткой выполняют следующим образом. На специальном прессе в испытуемом образце резины пробивают 3 пары отверстий диаметром 1,5 мм; через каждую пару отверстий, расположенных друг от друга на расстоянии 6 мм, протягивают нитку, а затем при помощи специального приспособления к разрывной машине определяют нагрузку, при которой происходит прорыв резины между отверстиями.

Сопротивление прорыву ниткой относят к толщине испытуемого образца резины и выражают в ньютонах на миллиметр (или килограммах на миллиметр). Сопротивление прорыву ниткой нормируют лишь для резиновых пластин и подошв, предназначаемых для обуви ниточных методов крепления. Минимальная величина сопротивления прорыву ниткой в зависимости от вида резины колеблется в пределах 13-27 н/мм.

Прочность связи (склеивания) резины с тканью

Прочность склеивания испытуемой резины с тканью - двухслойной кирзой - определяют путем расслаивания склеенных образцов (полосок) размером 120x25 мм. Образцы резины перед склеиванием подвергают взъерошиванию абразивным полотном. На тканевые полоски дважды наносят наиритовый клей 23%-ной концентрации, на резиновые полоски - один раз наиритовый клей 18-19%-ной концентрации. Полоски, намазанные клеем, просушивают в течение 1,5-2 ч при 18-20° С. Непосредственно перед склеиванием клеевые пленки на полосках резины подвергают термоактивации под рефлектором при 80° С в течение 2 мин, а затем склеивают полоски резины с полосками ткани при давлении 35 н/см2. После склеивания образцы выдерживают в течение 24 ч при 18-20° С, после чего их расслаивают на разрывной машине. Нагрузку при расслаивании относят к единице ширины полосок (1 см).

По действующим нормам минимальная прочность связи резины с тканью должна быть равна 24 н/см.

Отбор проб для физико-механических испытаний резиновых изделий

Для испытаний резиновых изделий отбирают среднюю пробу в размере 0,05% от количества изделий в партии, но не менее 5 пластин или 10 полупар каждого вида штампованных и формованных деталей. В резиновых изделиях топографические различия отсутствуют, т. е. эти изделия характеризуются сравнительным постоянством физико-механических свойств в разных участках. Тем не менее для обеспечения однообразия в отборе образцов для испытаний местоположение отбираемых образцов в резиновых изделиях точно регламентируют.

При испытании резиновых пластин образцы для испытаний на растяжение, многократный изгиб и прорыв ниткой отбирают в двух противоположных направлениях: вдоль и поперек направления каландрирования. При испытании подошв, подметок, каблуков отбор образцов в каждом случае определяется возможностями их выкраивания и значением отдельных показателей. Так, из штампованных и формованных подошв берут образцы для определения плотности и предела прочности при растяжении, сопротивления многократному изгибу и истиранию; из резиновых каблуков отбирают образцы для определения сопротивления истиранию. При невозможности вырубки из одной подошвы двух образцов для определения предела прочности при растяжении и одного образца для определения сопротивления многократному изгибу отбирают удвоенное количество подошв (не менее 20 полупар) и вырубают из половины отобранных подошв по два образца для определения предела прочности при растяжении, а из другой половины отобранных подошв - по два образца для определения сопротивления многократному изгибу (из каждой подошвы).

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"