§ 2. Производство обувных резиновых пластин и деталей

Технологический процесс производства обувных резиновых пластин и деталей складывается из следующих операций: подготовки сырья и материалов; изготовления резиновых смесей; получения сырых резиновых заготовок; вулканизации пластин и деталей; отделки вулканизованных изделий.

Подготовка сырья и материалов

В состав резиновой смеси входят: порошкообразные и смолообразные вещества (наполнители, мягчители, вулканизаторы, ускорители вулканизации, противостарители, порообразователи и др.), регенерат и каучук.

Все эти материалы перед введением их в смесь подвергаются соответствующей подготовке и обработке.

Порошкообразные составные части резиновых смесей подсушивают (если их влажность превышает установленные нормы), измельчают и просеивают. Необходимость удаления излишней влаги из порошкообразных составных частей объясняется рядом причин: применение влажных материалов способствует образованию комков при изготовлении резиновых смесей и затрудняет равномерное распределение составных частей в смеси; при вулканизации смесей из-за испарения влаги в готовых изделиях образуются пузыри; повышенная влажность каолина затрудняет обработку резиновой смеси.

Порошкообразные компоненты измельчают и просеивают для получения частиц возможно меньшей и притом равномерной величины; при правильном проведении операций измельчения и просеивания облегчается их равномерное смешение с каучуком и другими составными частями резиновых смесей.

Смолообразные твердые продукты сначала очищают от прилипших посторонних веществ и затем дробят на мелкие куски или, в отдельных случаях, расплавляют.

Регенерат подбирают по цвету, способу, регенерации и исходному сырью и далее разрубают на куски требуемых размеров.

Натуральный каучук подогревают до 60-80° С, разрезают на куски и направляют на пластикацию, которая осуществляется на пластикационных вальцах, в закрытых пластикаторах шнековою типа и в резиносмесителях.

Пластицированный натуральный каучук отличается от непластицированного большей пластичностью, вследствие чего он быстрее и лучше смешивается с порошкообразными и другими составными частями резиновой смеси; при пластикации повышается однородность каучука. Резиновые смеси из пластицированного натурального каучука лучше каландруются и выдавливаются на червячных прессах.

Для равномерного распределения отдельных компонентов в резиновой смеси и облегчения их смешения практикуется предварительное (перед окончательным смешением) изготовление так называемых маток и паст, т. е. смесей, содержащих лишь отдельные составные части (например, каучукополистирольные матки, состоящие из каучука и полистирола, каучуковые матки ускорителей или красителей, пасты порообразователей или серы с вазелиновым или другим маслом).

Изготовление резиновых смесей

Процесс смешения каучука с остальными компонентами резиновых смесей выполняется в соответствии с заданной рецептурой, установленной последовательностью подачи на смешение отдельных составных частей и регламентированным режимом смешения.

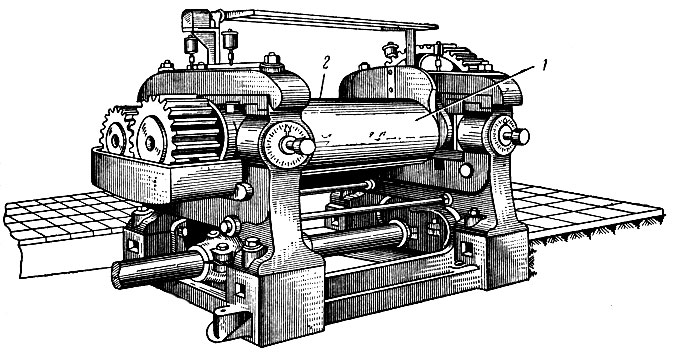

Рис. 58. Смесительные вальцы

Раньше для смешения использовались смесительные вальцы (рис. 58). Основной частью этих вальцов, так же как и вальцов, применяемых для пластикации каучука и листования резиновых смесей, являются два полых чугунных валка 1 и 2 с гладкой поверхностью, вращающихся навстречу друг другу с неодинаковой скоростью. Сквозь внутреннюю полость валков пропускают в зависимости от назначения холодную воду или пар. При вращении валки втягивают каучук в зазор между ними и интенсивно смешивают его с остальными частями резиновой смеси.

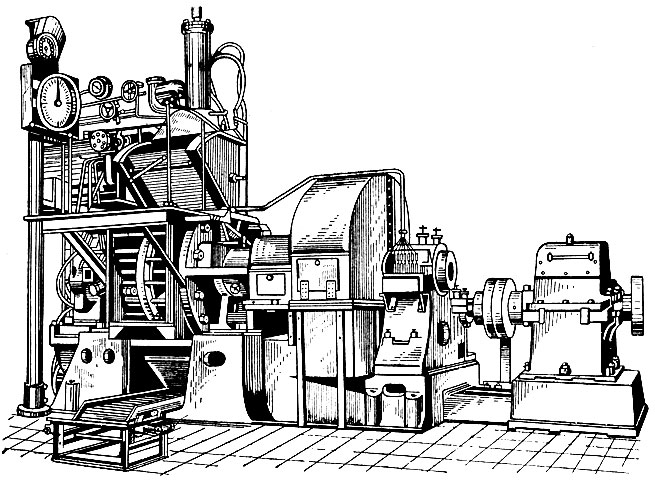

Рис. 59. Общий вид резиносмесителя

Из-за малой производительности, большого расхода электроэнергии и Других недостатков смешение на вальцах вытеснено смешением в резиносмесителях. Резиносмеситель (рис. 59-60) состоит из фундаментной плиты, на которой установлен корпус смесительной камеры. Внутри корпуса помещены два полых валка с винтообразной поверхностью и овальным поперечным сечением. Валки вращаются в смесительной камере навстречу друг другу с разной скоростью; благодаря этому резиновая смесь захватывается лопастями валков, многократно перемешивается и перетирается ими. Смесь леретирается также между лопастями валков и стенками камеры.

Рис. 60. Схема устройства резиносмесителя: 1 - фундаментная плита; 2 - корпус смесительной камеры;3 - нижний (выпускной) затвора; 4 -валки; 5 - загрузочная воронка; 6 - откидная крышка загрузочной воронки; 7 - верхний затвор; 8 - шток верхнего затвора; 9 - поршень; 10 - камера верхнего затвора; 11 - стенки смесительной, камеры; 12 - трубки для подачи воды

Для предупреждения разогрева резиновой смеси выше определенной для каждой смеси оптимальной температуры стенки смесительной камеры охлаждаются водой, поступающей из трубок, на концах которых укреплены сопла, разбрызгивающие воду. Валки, а также верхний и нижний затворы резиносмесителя тоже охлаждаются проточной водой, поступающей в их внутренние полости.

При изготовлении резиновых смесей первоначально загружают каучук, затем регенерат и мягчители, далее вводят ускорители, активаторы ускорителей, красители, наполнители и порообразователи. Для предупреждения преждевременной частичной вулканизации резиновых смесей серу вводят под конец смешения или при последующей обработке смесей. Продолжительность смешения резиновых смесей в резиносмесителе обычно составляет 8-12 мин. Единовременный съем резиновой смеси из резиносмесителя 175-220 кг.

Кроме резиносмесителей, для изготовления резиновых смесей применяют червячные смесители непрерывного действия.

Выгруженная из резиносмесителя смесь в виде кусков неправильной формы подается на листовальные вальцы, устроенные аналогично пластикационным и смесительным. На листовальных вальцах смесь перерабатывают в плоские листы, а также вводят в смесь серу (если она не была введена в резиносмесителе).

При изготовлении пористых и кожеподобных резин резиновую смесь дополнительно обрабатывают на рафинировочных вальцах; интенсивное перетирание резиновой смеси между сдвинутыми вплотную валками этих вальцов, нагретыми до 70-80° С, повышает однородность смеси и улучшает физико-механические свойства резины.

Получение сырых резиновых заготовок

Наиболее распространенным способом получения сырых резиновых заготовок является каландрование резиновой смеси с последующей вырубкой или резкой из каландрованной ленты пластин и деталей необходимой формы и размеров.

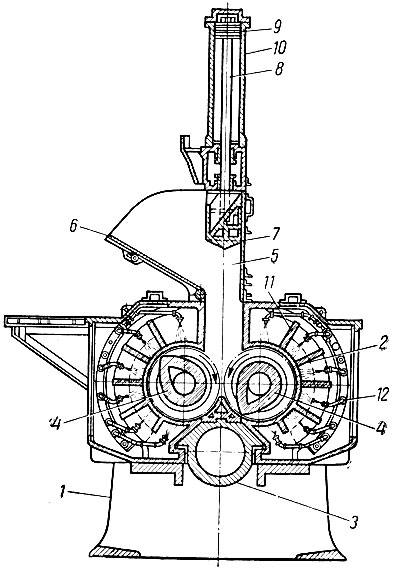

Каландрование придает резиновой смеси форму ленты определенной ширины и толщины. Перед каландрованием резиновая смесь для повышения пластичности разогревается путем обработки на подогревательных вальцах в течение 4-10 мин при температуре 50-80° С. Если сера и порообразователи не были ранее введены в резиновую смесь (в резиносмесителе или на листовальных вальцах), то операция разогрева смеси совмещается с операцией введения серы и порообразователей. Размягченная резиновая смесь поступает на трехвалковый листовально-промазочный каландр (рис. 61, а).

Каландр состоит из станины и трех (или более - во многовалковых машинах) стальных полых валков одинакового размера, расположенных один над другим и укрепленных в подшипниках.

Валки вращаются с одинаковой или неодинаковой скоростью. Для нагревания или охлаждения валков в процессе каландрования во внутреннюю их полость подается пар или холодная вода. Температуру поверхности валков в зависимости от типа перерабатываемой резиновой смеси поддерживают от 60 до 100° С.

Рис. 61. Трехвалковый листовально-промазочный каландр (а) и схема каландрования резиновой смеси (б)

В трехвалковых каландрах резиновая масса поступает в зазор между верхним и средним валками, затем переходит на нижний валок через зазор между средним и нижним валками, огибает нижний валок и снимается с последнего в виде ленты (рис. 61, б).

В процессе каландрования под действием сил, возникающих при вращении валков навстречу друг другу, резиновая смесь вытягивается. Вследствие ориентации элементов структуры резиновой смеси при ее вытяжке резиновая лента, а также изделия, вырубленные из нее, обладают неодинаковыми физико-механическими свойствами в продольном и поперечном направлениях (каландровый эффект).

Ленту, снятую с каландра, припудривают или тальком, или стеаратом цинка, или резиновой мукой для предохранения от слипания. Из каландрованной ленты вырубают сырые резиновые заготовки разными способами (резкой на отдельные пластины с последующими штампованием, штампованием ленты на прессах-автоматах и др.). При вырубке подошв из каландрованной ленты их располагают поперек линии каландрования, так как при этом достигается большее удлинение подошв в продольном направлении и увеличивается сопротивление многократному изгибу в процессе носки обуви.

Кроме каландрования резиновой смеси для получения сырых резиновых заготовок, особенно при изготовлении пористых кожеподобных резин и каблуков, используют также метод выдавливания резиновой смеси из цилиндра червячного пресса через профильное отверстие в его головке с последующей резкой выдавленной ленты на отдельные заготовки. Червячные прессы снабжаются сменными головками и другими сменными устройствами, служащими для выпуска резиновых изделий различной формы и размеров. Для регулирования температуры смеси в процессе обработки в рубашку цилиндра и головку пресса, а также в полости червяка подается пар или холодная вода.

Резиновые смеси, предназначенные для производства обуви методом прессовой вулканизации, в последнее время выпускают не только в листах, но и в гранулах.

Вулканизация резиновых заготовок

Вулканизацией называют процесс изменения свойств резиновой смеси в результате взаимодействия каучука с серой; в вулканизованной резине часть серы химически связывается с каучуком, другая часть - свободная сера - сравнительно легко извлекается из резины. Только после вулканизации каучук приобретает большую часть тех свойств, которые обусловливают ценность резиновых изделий и их широкое применение в современной технике и быту.

Изменения, происходящие в каучуке при вулканизации, часто объединяются под общим названием "структурирование". Под структурированием подразумевается взаимное сцепление ("сшивание") друг с другом молекулярных элементов структуры каучука, приводящее к усложнению структуры и уменьшению подвижности ее отдельных элементов. Структурирование каучука связано не только с его химическим взаимодействием с серой, но и с другими сложными явлениями.

Изменение свойств резиновой смеси в процессе вулканизации происходит постепенно: возрастают прочность, твердость и упругость резины, уменьшается ее удлинение при разрыве и т. д. После определенного промежутка времени, называемого оптимальным временем вулканизации, достигается наиболее благоприятное сочетание свойств резины по всем качественным показателям. Если вулканизация резиновых заготовок прекращается раньше оптимального времени, то готовые изделия оказываются недовулканизованными; наоборот, при увеличении времени вулканизации по сравнению с оптимальным резиновые изделия перевулканизовываются, их свойства ухудшаются. Период вулканизации, при котором сохраняются оптимальные свойства резиновых изделий, носит название плато вулканизации. Чем плато вулканизации более растянуто, тем меньше вероятность перевулканизации или недовулканизации резиновых изделий.

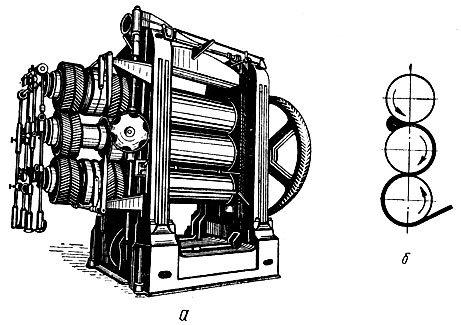

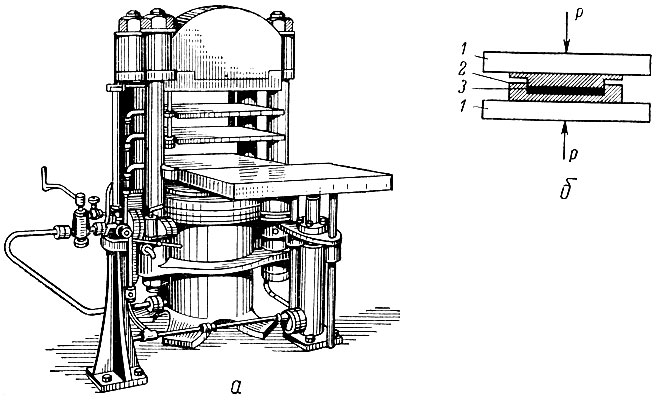

Вулканизация резиновых деталей для низа обуви осуществляется путем нагревания заготовок резиновой смеси в пресс-формах, помещаемых в вулканизационный пресс (рис. 62). Он состоит из верхней траверсы, соединенной с литым нижним основанием посредством колонн. Стальные плиты, обогреваемые изнутри паром, расположены между верхней траверсой и основанием, образуя четыре-шесть этажных пространств, в которые загружаются в прессформах резиновые заготовки. Подъем плит пресса и прессование изделий производятся соответственно водой или минеральным маслом низкого и высокого давления.

Рис. 62. Вулканизационный пресс: а - общий вид; б - схема вулканизации сырой резиновой заготовки; 1 - плиты пресса; 2 - прессформа; 3 - вулканизуемая сырая резиновая заготовка

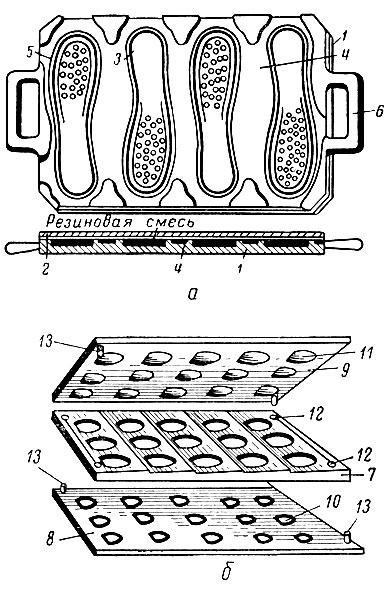

При изготовлении резиновых изделий в виде пластин сырые резиновые заготовки загружаются в простейшие прессформы - прессрамки, представляющие собой прямоугольные металлические рамки с покрывным листом; наружные размеры прессрамки и покрывного листа соответствуют размерам плит пресса, а внутренние - размерам получаемой резиновой пластины. Вулканизация резиновых изделий в виде отдельных деталей выполняется в более сложных многоместных металлических прессформах (рис. 63), состоящих из двух или трех частей; внутренние гнезда прессформ полностью соответствуют размерам и форме изготовляемых деталей.

Прессформа, изображенная на рис. 63, а, состоит из двух частей: корпуса 1 и крышки 2. В корпусе прессформы, представляющем собой тяжелую стальную плиту, имеются гнезда (углубления) 3 для подошв, чередующиеся с углублениями 4, служащими для выхода избытка резиновой смеси. Вокруг гнезд для подошв имеются бортики 5. Для удобства передвижения пресс-формы с обеих ее сторон сделаны ручки 6,

На рис. 63, б показана одна из прессформ для вулканизации формованных каблуков. Она состоит из трех частей: средней 7 со сквозными гнездами, определяющими контур каблуков, нижней 8 и верхней 9, определяющими соответственно нижнюю и верхнюю поверхности каблуков. На нижней части прессформы имеются гнезда 10, формующие ходовую поверхность каблуков, а на верхней части - выпуклости 11, образующие вогнутость верхней площадки каблуков. Для точного совмещения всех трех частей пресс-формы служат направляющие отверстия 12 и штифты 13.

Внутренние поверхности прессрамок и прессформ полируют или хромируют; отдельные поверхности гнезд прессформ гравируют для получения рельефного рисунка на соответствующих поверхностях резиновых изделий.

Рис. 63. Конструкция прессформы: а - для вулканизации профилированных подошв; б - для вулканизации формованных каблуков

Прессформы или прессрамки после заполнения резиновыми заготовками закрывают крышками и помещают на нагретые плиты вулканизационного пресса. При последующем прессовании под влиянием высокого давления, оказываемого плитами пресса, резиновая смесь заполняет гнезда прессформ и приобретает необходимую форму, а избыток смеси вытекает в стороны, образуя выпрессовку. Прессформы с резиновыми деталями выдерживают в прессе в течение определенного времени, требующегося для завершения процесса вулканизации.

Длительность выдерживания прессформ в прессе, определяющая время вулканизации, колеблется в зависимости от состава резиновой смеси, назначения резиновых изделий и других факторов в пределах от 5-6 до 10-15 мин и более при температуре вулканизации 140-170° С и давлении на смесь 350-500 н/см2.

Режим вулканизации при изготовлении пористых резиновых изделий имеет ряд особенностей, вытекающих из совмещения процессов порообразования и вулканизации. При вулканизации пористых резиновых изделий важно, чтобы распад порообразующих веществ в процессе нагревания резиновой смеси предшествовал утрате ею пластичности. Это условие может быть удовлетворено соответствующим подбором порообразователей и ускорителей вулканизации (температура распада порообразующих веществ должна быть ниже критической температуры ускорителей) и режима вулканизации. Для изготовления пористых резиновых изделий применяют два способа вулканизации: способ роста и способ чередования давления (переменного давления).

При вулканизации способом роста в гнезда прессформ закладывают заготовки объемом меньшим, чем объем гнезд прессформ. Последние помещают на плиты вулканизационного пресса и прессуют под постоянным давлением до окончания вулканизации. В первоначальный период выдерживания резиновых заготовок в прессе под влиянием нагрева порообразующие вещества разлагаются, что приводит к росту объема заготовок в 1,5-2,0 раза и более и заполнению ими всего внутреннего объема прессформ. После окончания периода заполнения прессформ, продолжающегося несколько минут, начинается процесс вулканизации образовавшегося пористого резинового изделия. Общая продолжительность выдерживания прессформ с резиновыми заготовками в вулканизационных прессах в зависимости от вида вулканизуемых изделий колеблется в пределах 8-18 и более минут, температура вулканизации 150-160° С, давление - до 50 н/см2. Пористость резиновых изделий, помимо состава резиновой смеси, обусловливается при способе роста соотношениями между толщиной сырых заготовок и высотой гнезд прессформ. Вулканизацию способом роста применяют для изготовления пористых резиновых изделий черного цвета.

При вулканизации способом чередования давлений в гнезда прессформ закладывают заготовки объемом, превышающим объем гнезд прессформ. После загрузки прессформ на плиты вулканизационного пресса сначала дают высокое давление 250-300 н/см2. При этом заготовки заполняют гнезда прессформ, а избыток смеси вытекает из прессформы в виде выпрессовки. В этот период, несмотря на разогрев заготовок, порообразования в резиновой смеси не происходит из-за высокого внешнего давления. При снижении давления в прессе до 10-30 н/см2 прессформы несколько раздвигаются, объем резиновых заготовок возрастает, так как внутреннее давление газообразных продуктов разложения порообразующих веществ превышает внешнее давление на вулканизуемые заготовки. Вулканизация заготовок завершается при низком внешнем давлении. Общая продолжительность вулканизации способом чередования давлений при температуре 150-160° С достигает 15-18 мин. При вулканизации способом чередования давлений в резиновых заготовках образуются мелкие равномерные поры, а при способе роста - поры более крупные и менее равномерные. Пористость резиновых изделий, вулканизуемых способом чередования давлений, регулируют соотношениями длительности выдерживания прессформ с резиновыми заготовками под высоким и низким давлением. Недостатками вулканизации способом чередования давлений являются большие колебания толщины изделий и затруднительность получения резиновых формованных деталей с точными заданными линейными размерами. Вулканизацию способом чередования давлений широко применяют при производстве различных легких цветных пористых резиновых пластин для низа обуви, а также кожеподобных пористых пластин.

Кожеподобные пористые пластины вулканизуют также при постоянном высоком давлении в прессрамках повышенной толщины с последующим распиливанием на два или более слоев необходимых калибров, так как непосредственное получение пористых резиновых изделий малых толщин весьма затруднительно. Для предохранения резиновых изделий от перевулканизации, а пористых изделий также и от дальнейшего порообразования внутри резины и изменения их размеров вулканизованные резиновые заготовки после выгрузки из прессформ подвергают охлаждению.

Пористые резиновые изделия после охлаждения подвергают термической обработке при 100-110° С в течение 2,5-3 ч для уменьшения усадки по площади в процессе производства обуви.

Охлажденные резиновые изделия поступают на обрезку выпрессовки (заусенцев) при помощи специальных машин, далее на сортировку, клеймение и упаковку.

Отдельные виды резиновых изделий после вулканизации подвергают более сложной обработке: распиливанию (шпальтованию) на отдельные слои резиновых пластин, вырубке из пластин подошвенных, каблучных и других деталей, выемке верхней площадки в пористых штампованных каблуках и др.

Резиновые изделия для низа обуви хранят на стеллажах, в вентилируемых затемненных помещениях при температуре от 0 до 20° С на расстоянии не менее 1 м от отопительной системы.

В последние годы в СССР проведены большие работы по совершенствованию технологии и автоматизации производства обувных резиновых изделий. Разработаны и внедрены карусельные вулканизационные пресс-автоматы; освоены и успешно работают поточные линии по изготовлению и переработке резиновых смесей; внедряются принципиально новые методы изготовления обувных резиновых деталей путем литья резиновых смесей под давлением в специальных вулканизационных агрегатах; значительно расширен ассортимент выпускаемых обувных резин и резиновых деталей на основе использования синтетических каучуков различных типов и т. д.

Пороки и определение сортности обувных резиновых изделий

Пороки резиновых изделий для низа обуви. Пороки резиновых изделий возникают на различных стадиях производства. Ниже приводится краткая характеристика наиболее распространенных пороков резиновых изделий для низа обуви.

Посторонние включения - расположенные на поверхности и внутри резиновых деталей частицы металла, дерева, песка и т и.- возникают при неаккуратном выполнении операций развески и смешения составных частей резиновых смесей, а также в результате загрязнения последних при транспортировании.

Пузыри, раковины, крупные поры на поверхности резиновых изделий и внутри них образуются при повышенной влажности отдельных компонентов резиновой смеси, неравномерном размешивании порообразователей, захвате воздуха резиновой смесью в процессе каландрования и др.

Неровная поверхность, вмятины, оспины, сыпь, отпечатки, шероховатость - все эти поверхностные пороки образуются в результате применения грубоизмельченных порошкообразных составных частей резиновой смеси, плохой очистки прессформ, наличия забоин и царапин на внутренней поверхности пресс-форм и т. п.

Неровный цвет, грязная поверхность, пятна, мраморность (характерные волнистые пятна с расцветкой, напоминающей поверхность мрамора) являются результатом неправильного смешения основных компонентов резиновой смеси с красителями и пигментами, а также резиновой смеси с добавляемой вырубкой от других смесей, применения плохо очищенных пресс-форм, попадания масла в резиновую смесь и др.

Выцветание серы, проявляющееся в образовании на поверхности резиновых деталей светло-серого мелкокристаллического налета, происходит при недовулканизации резиновой смеси и малом связывании каучука с серой при неправильном подборе мягчителен.

Недопрессовка (отсутствие точной формы резиновых изделий), отклонения в размерах полочек ранта и каблука, нечеткость рисунка на поверхности изделий и ранта, сдвиг ранта и т. д. возникают при недостаточном давлении в процессе вулканизации, при малой пластичности резиновой смеси, недостаточном заполнении прессформ резиновой смесью, вследствие неисправности прессформ и сдвига их отдельных частей, плохой очистки прессформ.

Недовулканизация внешне выражается в чрезмерной мягкости и пластичности резиновых изделий; недовулканизация резиновых изделий вызывается недостаточной дозировкой серы, ускорителей вулканизации или их активаторов, недостаточной продолжительностью вулканизации или низкой температурой плит вулканизационного пресса.

Перевулканизация изделий, обусловливающая их повышенную жесткость и зачастую ломкость, вызывается причинами, противоположными недовулканизации.

Кроме перечисленных пороков, в резиновых изделиях для низа обуви встречаются и другие: отклонения в размерах деталей, неравномерность толщины в отдельных деталях, а также в партии деталей, нарушение расположения отверстий для гвоздей в каблуках и т. п.

Определение сортности резиновых изделий для низа обуви. В зависимости от характера и величины (протяженности) пороков обувные резиновые пластины и детали подразделяют на сортовые и несортовые. К сортовым пластинам относят пластины, не имеющие дефектов или имеющие ограниченное количество дефектов; количество пластин с дефектами не должно превышать 15% от общего количества пластин в партии.

К сортовым резиновым деталям (подошвам, каблукам, набойкам и др.) относят детали, не имеющие дефектов или имеющие не более двух (допустимых), расположение и размеры которых не влияют на технологические и эксплуатационные свойства деталей.

При приемке штампованных и формованных резиновых деталей проверяют соответствие их размеров чертежам и контрольным шаблонам. Для определения соответствия размерам чертежей отбирают детали различных размеров и разных номеров прессформ (номер прессформы обозначен на изнаночной стороне деталей) в количестве

где х - количество отбираемых деталей в парах;

n - число номеров (размеров) деталей в ростовочном ассортименте;

N - общее количество деталей в партии.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"