§ 1. Сырье и материалы для производства обувных резиновых пластин и деталей

Резиновые изделия изготовляют из смесей, основной составной частью которых является каучук. Кроме каучука, при производстве резиновых изделий обычно применяют следующие исходные материалы: вулканизующие вещества, ускорители вулканизации и их активаторы; наполнители; мягчители; противостарители; порообразующие вещества; красители и пигменты; регенерат.

Для изготовления обувных резиновых пластин и деталей все в меньшей степени используют натуральный каучук; главным образом применяют различные виды синтетических каучуков.

Натуральный каучук

Натуральный каучук получают из млечного сока (латекса) каучуконосного дерева - бразильской гевеи; подавляющая часть плантаций гевеи находится в Индонезии, Малайзии и на Цейлоне.

При надрезании коры бразильской гевеи млечный сок выступает из системы млечных сосудов, расположенных в наружной части коры; путем периодического (через 1-2 дня) надрезания коры, так называемой подсочки, вызывается выделение млечного сока, который собирается в специальные сосуды. Собранный млечный сок предохраняют от свертывания прибавлением аммиака. Общее количество собираемого в год с одного дерева млечного сока обеспечивает получение 2-3 кг каучука.

Латекс представляет собой водную дисперсию* каучука, т. е. мельчайшие частицы каучука (диаметром около 0,5 мк), распределенные в водной среде. По внешнему виду латекс похож на молоко. Состав латекса зависит от возраста каучуконосных деревьев, условий их произрастания, времени подсочки и т. п. Содержание каучука в латексе колеблется от 35 до 45%.

* (Дисперсиями называются коллоидные системы, в которых твердое вещество распределено в нерастворенном состоянии в жидкости, не являющейся его растворителем. В состав дисперсии входят три основных компонента: дисперсная фаза - мелкораздробленное твердое вещество, дисперсионная среда - жидкость (преимущественно вода) и эмульгатор - вещество, образующее на, поверхности частиц дисперсной фазы оболочку, обеспечивающую устойчивость дисперсии.)

В зависимости от способов коагуляции латекса, т. е. выделения из него каучука, и дальнейшей его обработки, различают два вида каучука: смокед-шитс (копченые листы) и креп.

При получении каучука смокед-шитс для коагуляции прибавляют в латекс незначительное количество уксусной или муравьиной кислоты. Выделившийся в виде листов каучук промывают на промывных вальцах, отжимают на рифленых вальцах, а затем подают на подсушку и копчение; копчение проводят в специально нагретых камерах, через которые пропускают дым от сжигаемой древесины. Каучук смокед-шитс имеет форму пластин от светло- до темно-коричневого цвета; поверхность пластин имеет характерный (вафельный) рисунок.

При получении крепа коагуляция млечного сока производится также прибавлением уксусной или муравьиной кислоты; для осветления каучука в отдельных случаях перед коагуляцией в латекс добавляют небольшое количество бисульфита натрия NaHSО3. Выделившийся каучук в виде бесформенной массы поступает на тщательную промывку в промывных вальцах; при обработке на вальцах каучук освобождается от посторонних веществ и приобретает форму листов светлого цвета с шероховатой "креповой" поверхностью. Полученные каучуковые листы подвергаются сушке без копчения.

На резиновые предприятия натуральный каучук поступает в виде кип, спрессованных из отдельных листов, завернутых в рубашку из такого же тонкого каучукового листа.

При комнатной температуре каучук представляет собой мягкую эластичную массу плотностью от 0,91 до 0,94 г/см3; нити из каучука способны растягиваться в 4-7 раз, причем при прекращении растягивающего усилия они возвращаются в первоначальное состояние.

При температуре ниже 0-4° С каучук теряет эластичность и мягкость; при обратном нагревании до 30-40° С - восстанавливает первоначальные свойства. Дальнейший нагрев до 100° С и выше увеличивает мягкость, пластичность и липкость каучука. Нагревание свыше 250° С вызывает химическое разрушение каучука; он превращается в вязкую, липкую, резко пахнущую жидкость, не затвердевающую при охлаждении. В процессе длительного хранения, а также под влиянием прямого солнечного света каучук постепенно "стареет" и теряет эластичность вследствие окисления кислородом воздуха.

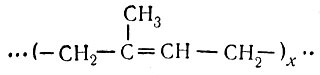

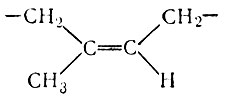

В химическом отношении натуральный каучук представляет собой углеводород формулы (С5Н8)х или

Важным свойством каучука является его способность растворяться в бензине, бензоле, четыреххлористом углероде и некоторых других органических растворителях. При действии растворителей каучук первоначально набухает, т. е. увеличивается в объеме за счет их поглощения и лишь затем переходит в раствор с образованием вязкой клейкой однородной массы. Способность натурального каучука образовывать клеящие растворы широко используется в производстве кожаной и резиновой обуви.

Исключительно большое практическое значение имеет резкое изменение свойств натурального каучука (так же, как и большинства видов синтетического каучука) при нагревании смеси его с серой в определенных условиях (горячая вулканизация). Вулканизованный каучук обладает повышенной прочностью и эластичностью, которая сохраняется в широком интервале температур от -20 до +120° С и более. Натуральный каучук в результате вулканизации теряет липкость, не размягчается при повышенной и не твердеет при низкой температуре, не впитывает воду, становится более устойчивым к действию масел и жиров, не растворяется в бензине и других растворителях не-вулканизованного каучука.

Общая характеристика способов получения синтетических каучуков

В СССР достигнуты крупные успехи в разработке и производстве различных видов синтетических каучуков, что создало предпосылки для широкого развития резиновой промышленности. Если в прошлом при производстве резиновых изделий применялся исключительно натуральный каучук, то в настоящее время при производстве этих изделий, в частности обувных резиновых пластин и деталей, главным образом используют различные виды синтетического каучука. Разработанные в последние годы новые виды синтетических каучуков не только не уступают натуральному каучуку, но по ряду эксплуатационных свойств превосходят его.

Процесс получения синтетического каучука можно упрощенно разделить на две стадии: 1 - получение и очистка исходных продуктов - мономеров; 2 - синтез и выделение полимера.

Синтез каучука осуществляется на основе процессов полимеризации исходных мономеров; значительно реже он основывается на процессах их поликонденсации.

При получении синтетического каучука полимеризация мономеров осуществляется в эмульсиях и в растворах. Способ полимеризации мономера в массе, долгое время являвшийся основным способом получения синтетического натрийбутадиенового каучука СКВ, в настоящее время утратил свое значение. В зависимости от способа полимеризации, температурного режима и условий полимеризации, природы основного и вспомогательного мономеров и их соотношений при сополимеризации и многих других факторов свойства синтетических каучуков видоизменяются в широких пределах.

Мономеры для синтеза каучука

Основными исходными мономерами для получения синтетического каучука являются бутадиен (дивинил), изопрен, изобутилен и хлоропрен. В дополнение к перечисленным основным мономерам при изготовлении отдельных видов каучука применяют также вспомогательные мономеры - стирол, а-метилстирол, нитрил акриловой кислоты и др.

Бутадиен представляет собой газообразное вещество с температурой кипения - 4,5° С и плотностью 0,650 г/см3 (в жидком состоянии) из группы непредельных углеводородов с сопряженными двойными связями СН2 = СН-СН = СН2. Сырьем для получения бутадиена служат продукты переработки нефти, природный газ, этиловый спирт, ацетилен и др.

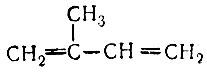

Изопрен (метилбутадиен)  - бесцветная жидкость с температурой кипения 34,1° С и плотностью 0,681 г/см3. Сырьем для получения изопрена служат в основном нефтяные и природные газы.

- бесцветная жидкость с температурой кипения 34,1° С и плотностью 0,681 г/см3. Сырьем для получения изопрена служат в основном нефтяные и природные газы.

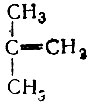

Изобутилен  - бесцветный газ с температурой кипения - 6,9° С и плотностью 0,600 г/см3 (в жидком состоянии); его получают так же, как и изопрен, из нефтяных и природных газов. Изобутилен служит сырьем для получения изопрена (при конденсации с формалином).

- бесцветный газ с температурой кипения - 6,9° С и плотностью 0,600 г/см3 (в жидком состоянии); его получают так же, как и изопрен, из нефтяных и природных газов. Изобутилен служит сырьем для получения изопрена (при конденсации с формалином).

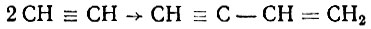

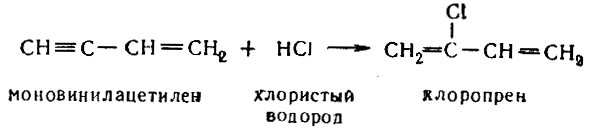

Исходным сырьем для получения хлоропрена служат ацетилен и соляная кислота. Ацетилен получают при взаимодействии карбида кальция СаС2 с водой и при переработке природных газов. Он представляет собой бесцветный газ с температурой кипения - 84° С и плотностью 0,656 г/см3 ( в жидком состоянии). Ацетилен в определенных условиях полимеризуется с образованием моновинилацетилена

Моновинилацетилен - бесцветная жидкость с острым запахом; температура кипения 5,5° С, плотность 0,709 г/см3. Моновинилацетилен, присоединяя в присутствии катализатора хлористый водород, превращается в хлоропрен

Хлоропрен - простейшее производное бутадиена - бесцветная жидкость с температурой кипения 59,4° С и плотностью 0,958 г/см3.

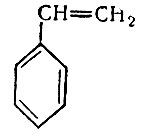

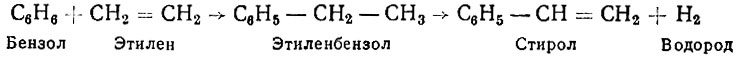

Стирол С6Н5 - СН = СН2 или  - бесцветная жидкость, с острым запахом, температурой кипения 145,2° С и плотностью 0,906 г/см3. Стирол получают главным образом в результате реакций

- бесцветная жидкость, с острым запахом, температурой кипения 145,2° С и плотностью 0,906 г/см3. Стирол получают главным образом в результате реакций

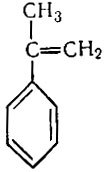

χ-Метилстирол  представляет собой бесцветную легкоподвижную жидкость с резким запахом, температурой кипения 163,6° С и плотностью 0,913 г/см3.

представляет собой бесцветную легкоподвижную жидкость с резким запахом, температурой кипения 163,6° С и плотностью 0,913 г/см3.

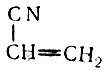

Нитрил акриловой кислоты  , называемый также акрилонитрилом, является производным акриловой кислоты СН2 = СН-СООН; он представляет собой бесцветную жидкость с температурой кипения 77,3° С и плотностью 0,805 г/см3.

, называемый также акрилонитрилом, является производным акриловой кислоты СН2 = СН-СООН; он представляет собой бесцветную жидкость с температурой кипения 77,3° С и плотностью 0,805 г/см3.

Каучуки, синтезируемые полимеризацией в эмульсиях

Изготовление синтетического каучука методом эмульсионной полимеризации основано на получении (путем продолжительного и интенсивного смешивания исходных мономеров с водой) эмульсии* и образовании (в результате полимеризации распределенных в воде капель мономеров) водной дисперсии каучука, т. е. синтетического латекса.

* (Эмульсиями называются коллоидные системы, в которых жидкое вещество в виде мельчайших капель распределено в жидкости, не являющейся его растворителем.)

Для обеспечения устойчивости эмульсии в нее вводят эмульгаторы (преимущественно канифолевые мыла), а для ускорения и регулирования процесса полимеризации - специальные возбудители (инициаторы), активаторы и регуляторы реакции.

Образовавшийся после эмульсионной полимеризации синтетический латекс подвергают дальнейшей обработке (фильтрации, удалению незаполимеризовавшихся мономеров, заправке противостарителем) и коагуляции прибавлением соответствующих реагентов (уксусной кислоты, хлористого кальция, поваренной соли и др.). Скоагулированную массу промывают, отделяют от воды, высушивают и получают ее в виде ленты или крошки.

Путем эмульсионной полимеризации изготовляют бутадиенстирольный, бутадиенметилстирольный, бутадиеннитрильный, хлоропреновый, карбоксилатный каучук и др.

Наряду с изготовлением синтетического каучука метод эмульсионной полимеризации широко применяется для получения разнообразных латексов, непосредственно используемых в резиновой и других отраслях промышленности.

Бутадиенстирольный и бутадиенметилстирольный каучуки получают при совместной эмульсионной полимеризации бутадиена и стирола или бутадиена и α-метилстирола.

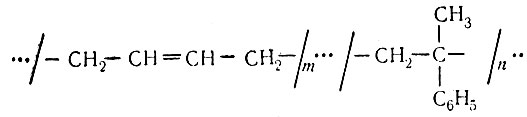

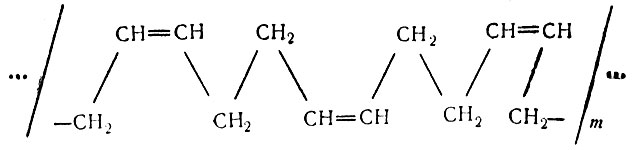

Структурная формула бутадиенстирольного каучука имеет следующий вид

а бутадиенметилстирольного каучука

Плотность бутадиенстирольного и бутадиенметилстирольного каучуков в зависимости от содержания стирола или метилстирола в сополимере колеблется от 0,91 до 0,94 г/см3. В органических раетворителях (бензине, бензоле и др.) бутадиенстирольный и бутадиенметилстирольный каучуки растворяются не полностью; растворы обладают низкой клеящей способностью. Сажевые вулкаиизаты характеризуются высокой прочностью, большим сопротивлением истиранию, но по устойчивости к многократным деформациям несколько уступают резинам на основе натурального каучука. Бутадиенстирольный каучук обозначают СКС, бутадиенметилстирольный каучук - СКМС, с добавлением числа, показывающего процентное содержание стирола или α-метилстирола (например, СКС-30, СК.МС-50).

Бутадиенстирольный и бутадиенметилстирольный каучуки относятся к наиболее широко применяемым видам синтетических каучуков; они выпускаются различных марок, отличающихся друг от друга режимом полимеризации, содержанием стирола или α-метилстирола, наличием в их составе минеральных масел (маслонаполненные каучуки) и другими признаками.

Широкое применение, особенно при изготовлении пористых обувных резин, находит синтетический каучук, обозначаемый БС-45к. Он представляет собой смесь каучука СКМС-30 и высокостирольной смолы СКС-85, полученную на стадии образования латексов. Каучук БС-45к вводят в резиновые смеси для низа обуви с целью повышения твердости вулканизатов, их сопротивления истиранию и многократным деформациям.

Латексы на основе бутадиенстирольного каучука обозначают аналогично этому каучуку СКС-30, СКС-50, СКС-65 с добавлением букв, показывающих назначение латекса (например, СКС-30ш - для шинной промышленности). Их используют в резиновой промышленности, при изготовлении искусственных кож, для склеивания в обувной промышленности и других целей.

Бутадиенстирольные каучуки с содержанием стирола от 50 до 85% называют высокостирольными каучуками или высокостирольными смолами, а также стирольнобутадиеновыми (стирольнодивиниловыми) смолами СБС. При введении высокостирольных смол или непосредственно полистирола (продукта полимеризации стирола) в резиновые смеси достигается значительное повышение предела прочности при растяжении, твердости, сопротивления истиранию и многократным деформациям. Высокостирольный бутадиеновый каучук получают не только при совместной полимеризации бутадиена и стирола, но также путем смешения латексов обычного бутадиенстирольного каучука и высокостирольной смолы в определенных соотношениях и последующей коагуляции смеси латексов.

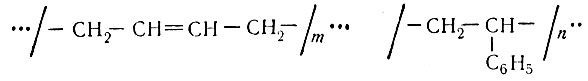

Бутадиеннитрильный каучук получают при совместной эмульсионной полимеризации бутадиена и нитрила акриловой кислоты.

Структурная формула бутадиеннитрильного каучука

Бутадиеннитрильный каучук представляет собой упругое вещество плотностью 0,94-0,99 г/см3. Благодаря наличию в структуре бутадиеннитрильного каучука значительного количества полярных групп CN этот каучук обладает заметно выраженными полярными свойствами. Включение бутадиеннитрильного каучука в резиновую подошвенную смесь дает возможность приклеивать полярными клеями резиновые подошвы без их специальной химической обработки. В отличие от бутадиенстирольного синтетического каучука, а также от натурального каучука, бутадиеннитрильный каучук некоторых типов растворим в ацетоне и этилацетате; растворы бутадиеннитрильного каучука в этих растворителях, а также в их смеси с бензином входят в состав клеев, используемых на обувных предприятиях для приклеивания резиновых подошв к верху обуви из искусственных кож. Резиновые изделия, изготовленные из смесей, содержащих бутадиеннитрильный каучук, отличаются высокой прочностью, износостойкостью и маслобензостойкостью.

Бутадиеннитрильный каучук обозначают СКН с добавлением числа, показывающего процентное содержание нитрила акриловой кислоты (например, СКН-26, СКН-40).

Хлоропреновый каучук получают путем полимеризации хлоропрена. Если полимеризация хлоропрена не доведена до конца, то в продукте полимеризации преобладает так называемый α-полимер, отличающийся мягкостью, пластичностью, растворимостью в органических растворителях и во многом напоминающий сырой натуральный каучук. При доведении процесса полимеризации до конца начинает преобладать μ-полимер; он отличается от α-полимера упругостью, большей жесткостью, малой растворимостью в органических растворителях; по физико-механическим свойствам μ-полимер приближается к ненаполненным вулканизатам натурального каучука. Для предохранения полихлоропрена от нежелательного преждевременного перехода в нерастворимый μ-полимер его стабилизуют введением соответствующих стабилизаторов (неозона и др.).

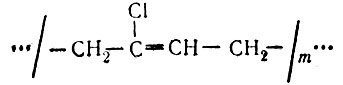

Структурная формула хлоропренового каучука (называемого также полихлоропреновым или хлорбутадиеновым)

Молекулы хлоропренового каучука имеют регулярное строение; полимер легко кристаллизуется (при температуре 0°С, тогда как натуральный каучук - при -25 °С).

Советский хлоропреновый каучук называют наиритом (от Наири - древнего названия Армении). В зависимости от условий полимеризации различают разные типы наирита (серийный наирит марок А, Б и К, различающихся по пластичности, наирит НТ - низкотемпературной полимеризации и др.). Серийный наирит получают путем полимеризации при температуре 40-50° С, а наирит НТ - путем полимеризации при температуре +5° С.

Резины на основе наирита отличаются хорошим сопротивлением истиранию, повышенной бензо- и маслостойкостью, устойчивостью к старению; растворы наирита в органических растворителях обладают хорошими клеящими свойствами.

В промышленности широко применяются не только наирит различных типов и марок, но также и хлоропреновые латексы (ЛНТ-1, ЛНТ-1Н, Л-1, Л-2 и др.).

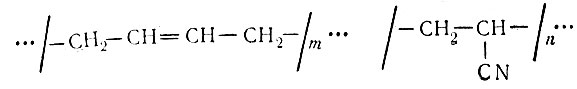

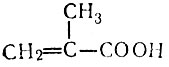

Карбоксилатный каучук получают путем эмульсионной полимеризации бутадиена или его смесей с другими мономерами (стиролом, акрилонитрилом и др.) при температуре 5° С в кислой среде с небольшим количеством акриловой СН2 = СН-СООН или метакриловой  кислоты.

кислоты.

Примерная формула карбоксилатного каучука

Резиновые изделия из карбоксилатного каучука отличаются высокими механическими свойствами, стойкостью к разрастанию подрезов и износу.

Каучуки, синтезируемые полимеризацией в растворах

При полимеризации в растворах процесс образования полимера происходит в однородной среде. В полимеризатор вместе с мономером или смесью мономеров подают жидкий растворитель. Под влиянием катализатора происходит полимеризация мономеров; продукт полимеризации, распределяясь в растворителе, образует вязкую полужидкую массу, из которой последующей отгонкой растворителя или посредством коагуляции выделяют полимер в твердом виде.

Полимеризацию в растворах применяют при изготовлении новых видов синтетического каучука; цис-изопренового каучука СКИ, цис-бутадиенового каучука СКД и бутилкаучука.

Цис-изопреновый каучук СКИ-3, содержащий около 96% 1,4-цис-звеньев, получают полимеризацией изопрена в среде органического растворителя в присутствии комплексных катализаторов на основе соединений титана. В результате процесса полимеризации получается высоковязкий раствор полимера в растворителе; путем коагуляции полимер выделяют из раствора; после удаления растворителя полимер сушат и заправляют противостарителем.

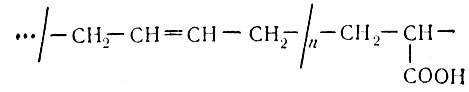

Структурная формула цис-изопренового каучука СКИ-3 такая же, как у натурального каучука

Основным структурным звеном цис-изопренового каучука СКИ-3 служит группировка

Каучук СКИ-3 относится к каучукам общего назначения; по свойствам он весьма близок к натуральному каучуку. Изделия, содержащие каучук СКИ-3, отличаются высокими эксплуатационными свойствами.

Цис-бутадиеновый каучук СКД, содержащий 87-93% 1,4-цис-звеньев, получают аналогично каучуку СКИ-3, но с применением в качестве исходного мономера не изопрена, а бутадиена (дивинила).

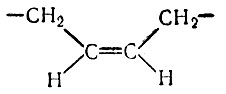

Структурная формула каучука СКД

Основным структурным звеном каучука СКД служит группировка

Резиновые изделия из синтетического каучука СКД не только не уступают, но и превосходят изделия из натурального каучука по сопротивлению истиранию и по эластичности.

Бутилкаучуком называют продукт совместной полимеризации изобутилена с небольшим количеством изопрена. Совместную полимеризацию изобутилена и изопрена проводят при низкой температуре (-100° С); продукт полимеризации отделяют от растворителя отгонкой последнего при температуре 70° С, а затем полимер в виде мягких упругих белых комков поступает на сушку.

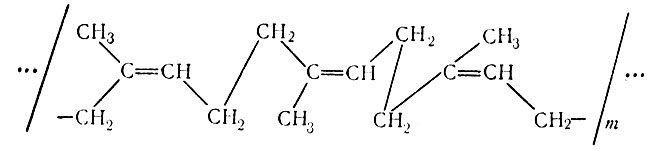

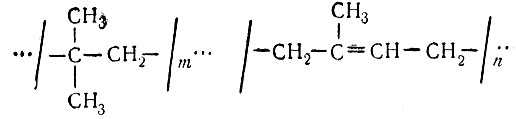

Структурная формула бутилкаучука

К основным свойствам резиновых изделий из бутилкаучука относятся большая стойкость к атмосферным и химическим воздействиям, повышенная термостойкость, высокое сопротивление многократному изгибу и раздиру.

Каучуки, синтезируемые поликонденсацией

Процесс поликонденсации мономеров используют при изготовлении специальных типов каучуков (полиуретановых, тиоколовых, силоксановых), из которых для обувных резин и деталей особый интерес представляют полиуретановые каучуки.

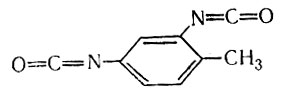

Исходными веществами для синтеза полиуретановых каучуков служат дикарбоновые кислоты (например, адипиновая кислота НООС- (СН2)4-СООН), дигликоли (например, этилен-гликоль НО-СН2-СН2-ОН) и диизоцианаты (например,

Вулканизация полиуретановых каучуков осуществляется без применения серы, с помощью специальных "сшивающих" химических соединений. Советские полиуретановые каучуки обозначаются общим индексом СКУ; вулканизаты из СКУ в зависимости от природы сшивающего агента подразделяются на марки СКУ-6, СКУ-7, СКУ-8 и т. п.

Вулканизующие вещества, ускорители вулканизации и их активаторы

Вулканизующими свойствами, т. е. способностью химически взаимодействовать с каучуком и превращать его в резину, обладает ряд веществ, например, сера, селен, однохлористая сера, производные хинона и др. Практически в резиновой промышленности для вулканизации каучука обычно применяют лишь серу.

Ускорителями вулканизации называют вещества, вводимые в резиновые смеси для обеспечения протекания процесса вулканизации каучука в более короткое время и при более низкой температуре. В качестве ускорителей в резиновой промышленности используют органические порошкообразные вещества - тиурам, каптакс, альтакс, дифенилгуанидин и др. Их применение не только ускоряет процесс вулканизации резиновых смесей, но и существенно улучшает свойства резины.

Активаторами ускорителей называют вещества, вводимые в резиновые смеси с целью повышения реакционной способности ускорителей; активаторы способствуют наиболее полному проявлению ускоряющего действия ускорителей на процесс вулканизации. К активаторам ускорителей относят окиси металлов, среди которых наибольшее применение находит окись цинка ZnO.

Сера. Сера встречается в самородном состоянии в серных месторождениях. В СССР сера добывается в Туркменской ССР (в пустыне Кара-Кум), Дагестанской АССР, Украинской ССР (в Крыму и других местах).

Химически чистая сера представляет собой вещество желтого цвета с плотностью 2,06 г/см3 и температурой плавления 114,9° С. В резиновом производстве используется в основном молотая, возогнанная и осажденная сера. Молотую серу получают выплавкой самородной серы с последующим размолом и просеиванием. Возогнанную серу, называемую также серным цветом, получают в чугунных ретортах возгонкой выплавленной из руд серы; возогнанные пары серы, охлаждаясь, оседают в виде мелкого порошка на внутренней поверхности специальных камер. Осажденную серу изготовляют путем перевода ее в раствор в виде многосернистых соединений с последующим осаждением из раствора при разложении этих соединений под действием кислоты. Из описанных видов серы наибольшее применение имеет молотая.

Тиурам. Тиурам - порошок от светло - до серовато-желтого цвета с плотностью 1,40 г/см3 и температурой плавления 140 С. Тиурам относится к ультраускорителям; его активность в полной мере проявляется при температурах выше 105-110° С.

Каптакс. Каптакс - порошок светло-желтого цвета с плотностью 1,42 г/см3 и температурой плавления 170-172° С. Каптакс также относится к ультраускорителям, но по активности уступает тиураму. Критическая температура вулканизации, т. е. температура, при которой ускоритель начинает активно проявлять свое ускоряющее действие, для каптакса равна 105-110° С.

Альтакс. Альтакс - порошок белого или желтого цвета, с температурой плавления 155° С; критическая температура вулканизации альтакса - около 147° С. Особенно пригоден альтакс для изготовления резиновых смесей для пористых резин.

Дифенилгуанидин (ДФГ) - белый или светло-желтый кристаллический порошок с плотностью 1,13 г/см3 и температурой плавления 143-147° С; критическая температура вулканизации 140-150° С. Дифенилгуанидин относится к ускорителям средней активности.

Окись цинка (цинковые белила) - наиболее распространенный активатор ускорителей - представляет собой кристаллический белый порошок плотностью 5,6 г/см3. Окись цинка получают путем окисления нагретым до 300° С воздухом паров цинка, образуемых при нагревании металлического цинка или цинксодержащих руд до 1200-1300° С. Величина частиц окиси цинка составляет 0,2-1,5 мк. Для полихлоропреновых каучуков окись цинка (а также окись магния) является вулканизующим агентом. Окись цинка применяют также в качестве красителя при изготовлении белых и светлых резиновых изделий.

Наполнители

Наполнители являются обязательной и важной составной частью всех видов резиновых изделий. Их вводят с целью придания резиновым изделиям необходимых физико-механических свойств, а также улучшения технологических свойств резиновых смесей и их удешевления. В качестве наполнителей резиновых смесей в основном применяют различные порошкообразные материалы: углеродную (черную) и кремниевую (белую) сажу, каолин и др.

Усиливающее действие порошкообразных активных наполнителей зависит от совокупности их свойств, в частности, от способности равномерно распределяться в каучуке. С уменьшением до определенного предела величины частиц наполнителей увеличивается поверхность соприкосновения с каучуком и соответственно возрастает их активность. Наполнители с частицами шарообразной формы активнее в отношении усиливающего действия, чем наполнители с частицами пластинчатой формы (например, у талька). Активность наполнителей зависит от вида каучука, входящего в резиновую смесь. Наибольшее усиливающее действие достигается при введении наполнителей в оптимальных количествах; оптимум наполнения различен для разных каучуков и наполнителей, так же как и неодинаков достигаемый при этом усиливающий эффект.

Усиливающее действие наполнителей упрощенно можно объяснить переходом каучука в пленочное состояние на поверхности, соприкасающейся с частицами наполнителей. В этом состоянии каучук обладает более высокими механическими свойствами. Поэтому, чем большее до определенного предела количество каучука в резиновой смеси переходит в пленочное состояние, т. е. чем активнее наполнитель и введенное его количество ближе к оптимуму, тем больше проявляется усиливающее действие.

Углеродная сажа. Одним из важнейших наполнителей черных резиновых смесей является углеродная сажа. В резиновой промышленности применяют несколько видов этой сажи, отличающихся друг от друга исходным сырьем и способом получения. Из естественных нефтяных газов получают канальную (газовую), печную и термическую сажу; из жидких и твердых углеводородов - ламповую, форсуночную и др.

Канальную и печную сажу получают при неполном сгорании природных нефтяных газов, т. е. при сжигании их в условиях недостаточного доступа воздуха. Термическую сажу изготовляют путем разложения природного газа при его нагреве без доступа воздуха до температуры 1400° С. Ламповую и форсуночную сажу получают при неполном сгорании зеленого масла, мазута и других продуктов переработки нефти в огневых чашах или при подаче сырья под давлением к форсункам.

Основной составной частью углеродной сажи является чистый углерод высокой степени измельчения; наряду с углеродом черная сажа содержит в незначительных количествах газообразные продукты и минеральные примеси. Величина частиц сажи равна в среднем (в миллимикронах): канальной газовой 25-50; форсуночной 50-150; ламповой 200-300; термической 200-400.

Влияние разных видов углеродной сажи на свойства резиновых изделий неодинаково; одним из наиболее активных наполнителей резиновых смесей является канальная сажа. Резиновые изделия, изготовленные из резиновых смесей, наполненных канальной сажей, обладают высоким пределом прочности при растяжении, большим сопротивлением истиранию, устойчивостью к многократным деформациям. По усиливающему действию печная сажа несколько уступает канальной. Ламповая сажа дает менее прочные и быстрее истираемые резиновые изделия, обладающие меньшей жесткостью. Форсуночная сажа по усиливающему действию превосходит ламповую.

Вследствие большой жесткости, сообщаемой резиновым смесям канальной сажей, а также трудностей при изготовлении смесей канальную сажу в обувных резиновых смесях применяют, как правило, в сочетании с менее активной ламповой сажей.

Кремниевая (белая) сажа. Белая сажа представляет собой аморфную порошкообразную двуокись кремния SiО2 с величиной частиц, близкой к величине частиц газовой сажи (20-32 ммк). Белую сажу получают из растворимого стекла Na2SiО3 действием минеральных кислот, хлористого аммония и других реагентов с последующим обезвоживанием, разложением четыреххлористого кремния SiCl4 в пламени водорода и другими способами. Белая сажа известна под разными условными названиями (аэросил, ультрасил и др.).

Белая сажа - весьма активный наполнитель, способствующий значительному улучшению физико-механических свойств резиновых изделий. Применение белой сажи особенно необходимо при изготовлении цветных и светлых резиновых подошв низкой плотности.

Каолин. Каолин - белый или светло-серый тонкий порошок, получаемый из природной глины (широко распространенной осадочной горной породы, в основном состоящей из минерала каолинита Al2O3*2SiO2*H2O). Для изготовления каолина глину очищают от посторонних примесей мокрым или сухим методом обогащения и получают соответственно отмученный или отвеянный каолин.

Форма частиц каолина - чешуйчатая; размеры преобладающей массы частиц колеблются в пределах 2-4 мк; плотность каолина 2,5-2,6 г/см3, т. е. примерно в 1,5 раза выше плотности черной сажи (1,7-1,9 г/см3); вследствие этого резиновые изделия, содержащие каолин, отличаются более высоким весом. По активности каолин значительно уступает саже. Каолин вводят в цветные и светлые обувные резины в качестве основного наполнителя или, большей частью, в сочетании с белой сажей.

При изготовлении отдельных видов резиновых изделий для низа обуви резиновые смеси наполняют также синтетическими смолами (полистиролом, мочевиноформальдегидной смолой и др.) и волокнистыми наполнителями.

Мягчители

Мягчителями называют вещества, вводимые в резиновые смеси для обеспечения равномерного смешения каучука с порошкообразными составными частями, снижения затрат механической энергии на операцию смешения, увеличения пластичности резиновых смесей и облегчения их дальнейшей обработки, уменьшения твердости резины. К группе мягчителей относятся вещества различного происхождения: нефтяные продукты (рубракс, вазелин, веретенное масло); растительные смолы (канифоль, сосновая смола); каменноугольные смолы (кумароновая смола); натуральные и синтетические жирные кислоты.

Рубракс. Рубракс - смолообразный нефтяной битум с блестящей поверхностью излома, черного цвета, с температурой размягчения 125-135° С. Рубракс изготовляется путем окисления нефтяных гудронов и битумов в щелочной среде; он является одним из лучших и наиболее часто применяемых мягчителей для резиновых смесей черного цвета.

Вазелин и веретенное масло. Вазелин - продукт мазеобразной консистенции от светло-коричневого до темно-коричневого цвета, получаемый при переработке нефти или же сплавлением парафина и церезина с тяжелыми минеральными маслами. Веретенное масло - смазочное масло, получаемое как один из продуктов перегонки нефти. Вазелин и веретенное масло используют в качестве мягчителей в основном при изготовлении цветных и светлых резиновых изделий для низа обуви.

Канифоль. Канифоль - хрупкая прозрачная со стекловидным блеском масса от светло-желтого до темно-коричневого цвета. Сырьем для получения канифоли служат живица - вязкое смолистое вещество, вытекающее из ствола хвойных деревьев (сосны) при подсочке, или продукты экстракции сосновых пневых осмолов. После отгонки летучей составной части из живицы или из продуктов экстракции осмолов остается твердая смолообразная масса - канифоль - с температурой размягчения 50-70° С и температурой плавления выше 100° С. По химическому составу канифоль является смесью смоляных кислот с общей формулой С20Н30О2. Канифоль принадлежит к относительно широко применяемым мягчителям резиновых смесей как черного цвета, так и цветных.

Натуральные и синтетические жирные кислоты. Из натуральных жирных кислот в производстве резиновых изделий используют стеариновую и олеиновую кислоты. Их получают при расщеплении животных жиров и растительных масел. Стеариновая кислота С17Н35СООН, называемая также стеарином,- белое вещество кристаллического строения с температурой плавления около 71° С. Олеиновая кислота С17Н33СООН - маслянистая бесцветная или коричневого цвета жидкость с температурой плавления 14° С. Синтетические жирные кислоты получают окислением нефтяного парафина в присутствии соответствующих катализаторов.

Жирные кислоты (особенно стеариновая) не только служат мягчителями резиновых смесей, но и в сочетании с окисью цинка являются активаторами ускорителей вулканизации.

Кумароновая смола. Кумароновая смола - продукт полимеризации кумарона, содержащегося в продуктах перегонки каменноугольной смолы. По внешнему виду кумароновая смола - твердая смолообразная масса от светло-коричневого до черного цвета с температурой размягчения в пределах 60-140° С (в зависимости от типа смолы). В качестве мягчителей обычно применяют кумароновые смолы с температурой размягчения 65-85° С.

Противостарители

Противостарителями (антиокислителями) называют вещества, вводимые в резиновые смеси для предупреждения старения, выражающегося в потере эластичности и прочности резиновыми изделиями при их хранении. Противостарители вводят также в отдельные виды синтетических каучуков в процессе их производства.

В качестве противостарителей обычно используют порошкообразные вещества, реже смолообразные или жидкие материалы. Противостарители представляют собой сложные химические соединения и известны на практике большей частью под условными названиями, например: неозон Д, альдоль, эджерайт, параоксинеозон, антиоксидант и т. п.

Из противостарителей наиболее распространен неозон Д - тонкоизмельченный порошок от светло-серого до светло-коричневого цвета. Обладая высокой способностью предотвращать старение каучука в резиновых изделиях, неозон Д в то же время вызывает потемнение светлоокрашенных резин, особенно на солнечном свету.

Легкие пористые резины обладают высокой устойчивостью к старению, поэтому введение противостарителей при их изготовлении не всегда является обязательным.

Порообразователи

Изготовление пористых резиновых изделий основано на введении в резиновые смеси порообразователей, разлагающихся под влиянием высокой температуры при вулканизации с выделением различных газов. В результате разложения порообразователей в резине образуются поры, заполненные газообразными продуктами распада. В производстве пористых резиновых пластин и деталей для низа обуви используют в основном органические порообразователи, разлагающиеся с выделением азота, окиси углерода или других газов, образующих мелкие равномерно замкнутые поры в резине. Реже применяют неорганические порообразователи (двууглекислый натрий NaHCO2, углекислый аммоний (NH4)2CO3 и др.), разлагающиеся с выделением углекислого газа.

Органические порообразователи представляют собой сложные порошкообразные химические соединения с температурой разложения от 140-150 до 160-180° С и выше.

Важной характеристикой порообразователей является так называемое газовое число, показывающее количество газа в кубических сантиметрах, образующееся из 1 г вещества; для лучших видов органических порообразователей газовое число достигает 200 см3/г и более.

На практике органические порообразователи известны под условными названиями (ЧХЗ-5, ЧХЗ-18, ЧХЗ-21 и др.*).

* (Буквы ЧХЗ обозначают завод-изготовитель, цифры - порядковый номер порообразователя.)

Красители и пигменты

Красящие вещества вводятся в состав резиновых смесей для придания резиновым изделиям соответствующего цвета. Выбор красящих веществ для резиновых смесей осложняется необходимостью обеспечивать устойчивость к нагреву (при вулканизации) и к действию серы, а также прочность окраски резиновых изделий. Применяемые красящие вещества разделяются на красители и пигменты.

Красители резиновых смесей - вещества, растворимые в каучуке, как правило, органического происхождения. Пигментами называют вещества, не растворяющиеся в каучуке, но обладающие способностью смешиваться с ним подобно другим порошкообразным составным частям. Основную группу пигментов составляют минеральные окрашенные порошкообразные вещества. Кроме них, к пигментам относятся также пигментные красители органического происхождения, не растворимые в каучуке, и осажденные (лаковые) красители, растворимые в воде органические красители, переведенные в нерастворимое состояние обменным разложением с солями тяжелых металлов или осаждением красителя на порошкообразных минеральных веществах.

Для окрашивания резиновых смесей в основном применяются минеральные пигменты и частично пигментные и осажденные красители; органические красители используются лишь в редких случаях. Из минеральных пигментов в состав резиновых смесей вводятся титановые белила, сернистый цинк, литопон, красная окись железа, окись хрома, ультрамарин; из пигментных и осажденных красителей используют лак оранжевый, лак бордо, желтый светопрочный пигмент и др. В резиновых изделиях черного цвета красящим веществом служит углеродная сажа.

Регенерат

Регенератом называют мягкий пластичный продукт, получаемый путем переработки бывших в употреблении и бракованных резиновых изделий, а также отходов резинового и других производств.

Сущность процессов получения регенерата состоит в том, что резина вулканизованных изделий и отходов предварительно измельчается и освобождается от составных частей химической (кислотной) или механической обработкой (отсеиванием волокна из измельченной резиновой крошки, фильтрацией растворенной резиновой крошки).

Пластичность и мягкость регенерата достигаются путем смешения обестканенной резины с мягчителями и последующим нагреванием или же обработкой органическими растворителями также при высокой температуре. В последнем случае процесс растворения резины служит одновременно и для отделения тканевых составных частей.

В процессе нагрева при 160-180° С с мягчителями или растворителями резина девулканизуется, но не за счет отделения серы от каучука, а вследствие деполимеризации частиц вулканизованной резины. Размягченную резиновую массу после удаления на магнитном сепараторе железных включений вальцуют и рафинируют для придания однородности, формы листов и удаления недостаточно размягченных кусочков регенерата.

Введение в резиновые смеси регенерата дает возможность уменьшить расход каучука. Кроме того, регенерат улучшает ряд свойств резиновых смесей: увеличивает их пластичность, способствует равномерному смешиванию составных частей, облегчает каландрование, шприцевание и др.

Для удешевления резиновых смесей при выработке отдельных видов резиновых изделий вводят также резиновую муку, получаемую путем тонкого помола внутрипроизводственных вулканизованных отходов.

Полиэтилен

В последние годы при изготовлении отдельных видов резиновых изделий для низа обуви каучук частично заменяют полиэтиленом.

Полиэтилен (-СН2-СН2-)n - твердый термопластичный слегка просвечивающийся материал белого цвета, полученный путем полимеризации этилена СН2 = СН2. В зависимости от условий полимеризации (давления, температуры и типа катализатора) различают полиэтилен двух основных марок: высокой плотности, получаемый при низком давлении (10-15 н/см2), и низкой плотности, получаемый при высоком давлении (свыше 10 000 н/см2). Полиэтилен высокой плотности отличается от полиэтилена низкой плотности лучшими физико-механическими свойствами (пределом прочности при растяжении и изгибе, удлинением при разрыве, твердостью), несколько большей плотностью (соответственно 0,94-0,96 и 0,92-0,93 г/см3), более низкой температурой плавления (соответственно 108-110 и 120-127° С).

Рецептура резиновых смесей

Рецептура резиновых смесей для изготовления обувных резин и деталей разного назначения, а также одного и того же назначения отличается значительным разнообразием. Номенклатура составных частей каждой резиновой смеси насчитывает 15-20 наименований; лишь в резиновых смесях для транспарентных (прозрачных, полупрозрачных) обувных резин и деталей число составных частей снижается до 10-12.

Рецептуру резиновых смесей обычно выражают в весовых процентах на смесь, т. е. в весовых процентах от общего веса смеси, или, реже, на каучук, т. е. по отношению к весу каучука в смеси. При составлении рецептов резиновых смесей для деталей низа обуви учитывают их назначение, метод прикрепления к обуви, цвет, условия эксплуатации.

Основой каждого рецепта резиновой смеси является количество вводимого в нее каучука. Общее содержание каучука (в процентах на смесь) в резиновых смесях для деталей низа обуви колеблется от 25 до 60 и более. Для получения необходимого комплекса технологических и эксплуатационных свойств резиновых изделий в состав резиновых смесей вводят не один какой-либо вид каучука, а два и более. Кроме свежего каучука в состав резиновых смесей для большинства видов обувных резин вводят каучук в виде регенерата. Содержание регенерата в резиновых смесях обычно составляет 10-15%.

Количество наполнителей и мягчителей, вводимых в состав резиновых смесей, зависит от многих причин: вида каучука и его свойств, вида наполнителей и мягчителей, заданных свойств резиновой смеси и т. п. Чаще всего в состав резиновых смесей вводят не один какой-либо наполнитель или мягчитель, а два и более. Общее количество наполнителей и мягчителей в резиновой смеси во многих случаях превышает содержание в ней каучука: оно колеблется от 30 до 60% и более от веса смеси.

На дозировку серы в резиновых смесях влияют особенности состава смесей и вид применяемого каучука. С увеличением содержания мягчителей и регенерата в смесях увеличивают и дозировку серы. Натуральный и натрийбутадиеновый каучуки требуют более высоких дозировок серы, чем бутадиенстирольный. Чрезмерное введение серы в резиновую смесь приводит к последующему ее выцветанию, т. е. кристаллизации серы на поверхности резиновых изделий. В смеси для подошвенных и каблучных резин серу вводят в количестве 1-2% от веса смеси или 3-4% от веса каучука.

Дозировка ускорителей в резиновой смеси зависит от состава смеси, вида каучука, режима вулканизации, активности ускорителей, дозировки серы и других факторов. Большей частью в состав резиновых смесей вводят до 1 % органических ускорителей от веса каучука. Распространено введение в резиновую смесь одновременно двух разных ускорителей вулканизации, так как это часто дает лучший эффект, чем увеличение дозировки одного ускорителя.

Количество активатора ускорителей вулканизации (например, окиси цинка), вводимого в резиновые смеси, в зависимости от типа применяемых ускорителей- колеблется в пределах 2-5% от веса каучука.

Введение противостарителей в резиновые смеси, как ранее отмечалось, не всегда обязательно; дозировка противостарителей - 1-1,5% от веса каучука.

Дозировка порообразователей в резиновой смеси зависит от развиваемого порообразующими веществами давления и требуемой плотности резины. Органические порообразователи вводят в количестве от 1-2 до 5-8% и более от веса резиновой смеси. Зачастую в резиновые смеси вводят не один, а два различных органических порообразователя; практикуется также введение одновременно органического и неорганического порообразователей.

Рецептура пористых подошвенных резин и деталей (плотностью 0,3-0,5 г/см3) характеризуется высоким содержанием каучука (до 40-50%), сочетанием для улучшения технологических и эксплуатационных свойств резины синтетического каучука с натуральным, введением в смесь до 10-15% высоко-стирольных смол или полистирола (на смесь) для повышения твердости и уменьшения усадки подошв, применением в качестве активных наполнителей газовой или кремниевой сажи, в качестве мягчителей - канифоли, вазелина и рубракса (для резины черного цвета).

Особенностью рецептур кожеподобных подошвенных резин и деталей является большое содержание (до 45-50% на смесь) каучука (в основном типа БС-45к); этим обеспечиваются необходимые кожеподобные (пластические) свойства, оцениваемые по величине угла, остающегося после изгиба. При изготовлении кожеподобной пористой резины в резиновую смесь вводят эффективные органические порообразователи, обеспечивающие образование мелкопористой структуры резины. Кожеподобную пористую резину с волокнистым наполнителем (кожволон, дарнит) получают путем введения в резиновую смесь штапельных (измельченных) вискозных и других волокон в количестве 7,5-10% на смесь. Введением волокнистого наполнителя в резиновую смесь достигаются большая кожеподобность резины, образование более равномерной пористой структуры, уменьшение скольжения подошв. Некоторым недостатком кожеподобных резин является размягчение и вследствие этого образование неровностей на поверхности подошвы при ее приклеивании с применением интенсивной термоактивации клеевых пленок.

Транспарентные подошвенные резины и детали изготовляют по рецептуре, характеризующейся весьма высоким содержанием синтетического или натурального каучука (до 60-70% на смесь), отсутствием регенерата в смеси и применением для обеспечения прозрачности активных наполнителей (до 30-35% на смесь) с коэффициентом преломления световых лучей, близким к коэффициенту преломления каучука (кремниевой сажи марок аэросил, ультрасил и др.).

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"