§ 4. Ассортимент и качественная характеристика обувных резиновых пластин и деталей

Общая характеристика резиновых изделий для низа обуви

Резиновые изделия для деталей низа обуви подразделяются: по назначению - на изделия для подошв, каблуков, набоек, полукаблуков, фликов и подметок; по виду - на пластины, штампованные и формованные детали; по структуре - на непористые (монолитные), пористые, многослойные и составные; по типу резины - на изделия из обычной пористой и непористой резины, из кожеподобной пористой, непористой и пористой с волокнистым наполнителем резины, из транспарентной резины; по цвету - на черные, цветные, белые и двухцветные.

Резиновые изделия для низа обуви находят в обувной промышленности исключительно широкое и разнообразное применение. Внедрение резиновых изделий способствовало совершенствованию технологии производства обуви, снижению себестоимости обуви при одновременном повышении ее удобства и надежности в эксплуатационных условиях.

Резиновые подошвы разделяются на формованные и штампованные; последние вырубают из пластин на обувных предприятиях или на резиновых заводах.

Резиновые подошвы во многих отношениях превосходят кожаные. Обувь на резиновой подошве не намокает, что дает возможность пользоваться ею в сырых условиях без галош. Благодаря мягкости и гибкости резиновые подошвы обеспечивают удобную и бесшумную ходьбу. Скольжение резиновых подошв значительно меньше, чем кожаных.

Подбор разных типов резиновых подошв дает возможность изменять эксплуатационные свойства и внешний вид обуви. Достигнутые промышленностью успехи в производстве различных видов пористых резиновых подошв и каблуков, а также кожеподобных подошв способствуют уменьшению веса резиновых подошв при одновременном снижении расхода материалов на их изготовление.

Важнейшим преимуществом резиновых подошв является их высокая износостойкость, предопределяющая длительные сроки носки обуви без ремонта деталей низа и подошвенных скреплений. Так, сроки носки пористых резиновых подошв при плотности от 1,0 до 0,25-0,40 г/см3 колеблются от 5-6 до 8-12 месяцев.

Пористые резиновые подошвы отличаются высокими теплозащитными и амортизационными свойствами. Кожеподобные резиновые подошвы по срокам носки мало отличаются от легких видов пористых резиновых подошв, хотя толщина последних значительно больше; в то же время кожеподобные подошвы хорошо прилегают к следу обуви, легко подвергаются отделке и могут применяться для изготовления наиболее изящных видов обуви на высоком каблуке. Транспарентные подошвы отличаются исключительно высокими сроками службы (12-24 месяца).

Изнашивание резиновой подошвы в эксплуатационных условиях протекает значительно равномернее по площади и толщине, чем изнашивание кожаной подошвы. Скорость износа имеет примерно одинаковую величину для наружных и внутренних слоев резиновых подошв. Соответственно этому износ резиновой подошвы в условиях эксплуатации до известной толщины (равной толщине нерабочего слоя, прилегающего к следу обуви, 1,25-1,50 мм) прямо пропорционален времени носки. Однако применение тонких пористых резиновых подошв приводит к резкому снижению сроков их службы, главным образом в связи со снижением амортизационной способности резины.

При рациональной конструкции обуви и правильном подборе стелечных, подкладочных и других материалов пользование обувью с резиновой подошвой не приводит для большинства потребителей к каким-либо неудобствам гигиенического характера.

Перечисленные выше положительные свойства резиновых подошв предопределяют широкое использование в обувной промышленности СССР резиновых подошвенных пластин, штампованных и формованных подошв.

Резиновые каблуки и набойки по эксплуатационным свойствам превосходят кожаные: они обеспечивают мягкую и бесшумную ходьбу, так как обладают хорошими амортизационными свойствами, выдерживают длительные сроки службы, не изменяют своей формы и внешнего вида в процессе носки обуви, а также при намокании и высушивании.

Резиновые каблуки и набойки разделяются на формованные и штампованные, вырубаемые из пластин на обувных или на резиновых предприятиях. Применение формованных каблуков и набоек связано с упрощением производства обуви и сокращением трудоемкости ее изготовления. Это обстоятельство в сочетании с положительными эксплуатационными свойствами способствует массовому использованию резиновых формованных каблуков и набоек.

В обувной промышленности для получения каблуков, набоек и фликов используются также резиновые пористые каблучные, набоечные и фличные пластины. Разруб каблучных, набоечных и фличных пластин производится аналогично разрубу подошвенных пластин на резиновых и обувных предприятиях.

В последние годы за рубежом и в СССР находят применение набойки (особенно для высоких и средних каблуков) на основе полиуретановых вулканизатов, отличающихся весьма высокой износостойкостью: сроки службы полиуретановых набоек достигают 2-3 месяцев и более.

Составными частями полиуретановых набоек являются полиуретановый каучук, углеродная сажа, стеарин, триэтаноламин, "сшивающий" агент" (десмодур).

Полиуретановые набойки изготовляют разными способами:

- вулканизацией в прессформах в виде профилированных стержней или пластин с последующим разрубом на детали;

- литьем под давлением с одновременной запрессовкой в каждой набойке стержня с головкой, служащего для прикрепления набойки к каблуку;

- вулканизацией в прессформах с одновременной вставкой в каждую набойку стержня с головкой. Полиуретановые набойки, известные за рубежом под названием "вулколлан" получают методом свободного литья из исходных продуктов - полиэфиров и полиизоцианатов.

Резиновые подошвенные пластины и штампованные подошвы

Резиновые подошвенные пластины представляют собой листы прямоугольной формы с прямоугольными или закругленными краями. Размеры пластин 470x550 мм, 470X590 мм, 525x690 мм и др.

Ассортимент резиновых подошвенных пластин включает в себя следующие изделия: пористые пластины марок Б, БШ, В и ВШ; непористые пластины марок А, Б и В; кожеподобные пластины непористые, пористые и пористые с волокнистым наполнителем.

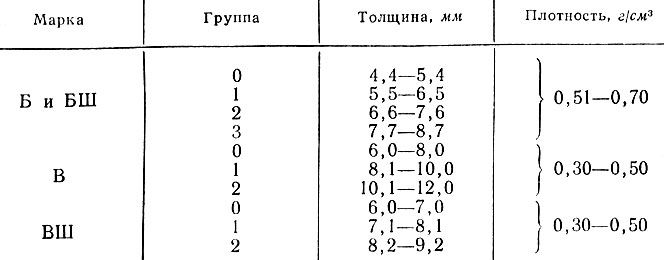

Пористые подошвенные пластины и подошвы предназначаются для изготовления обуви ниточных и клеевых методов крепления; они находят наибольшее применение в обувной промышленности. Пористые резиновые пластины выпускают различной плотности и толщины (табл. 11).

Таблица 11. Толщина и плотность резиновых пористых пластин

Примечание. Буква "Ш" обозначает, что пластины и подошвы шпальтованные.

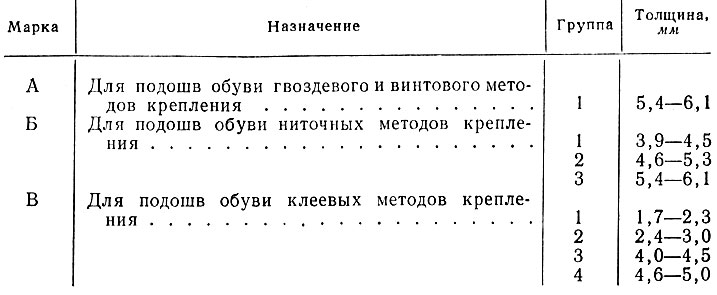

Непористые подошвенные пластины и подошвы используют в ограниченных размерах, преимущественно для обуви гвоздевого и клеевого методов крепления.

Непористые резиновые пластины в зависимости от назначения и толщины подразделяются на отдельные марки и группы (табл. 12).

Таблица 12. Толщина непористых резиновых пластин

Наряду с обычной непористой подошвенной резиной промышленностью искусственных кож освоен выпуск для обуви гвоздевого метода крепления непористой подошвенной резины в пластинах и деталях на базе синтетического цис-бутадиенового каучука СКД. По физико-механическим свойствам, особенно по сопротивлению истиранию в лабораторных условиях и износу в эксплуатационных условиях, подошвы на базе каучука СКД значительно превосходят подошвы из обычной непористой резины. В связи с особенностями структуры подошв на базе каучука СКД для их фрезерования в процессе отделки обуви применяют фрезы из твердых сплавов.

Кожеподобные подошвенные пластины и подошвы, нашедшие в последние годы широкое применение в обувной промышленности, используют в основном при изготовлении обуви клеевых методов крепления. Кожеподобные непористые пластины выпускают толщиной от 2,4 до 4,4 мм, пористые пластины - толщиной 3,1-4,4 мм, пористые с волокнистым наполнителем - толщиной 3,0-4,0 мм.

Из кожеподобных резин наиболее благоприятными свойствами характеризуется кожволон: предел прочности при растяжении и сопротивление истиранию кожволона примерно в 1,5 раза выше, чем у обычной непористой резины. Кожволон, как и другие виды кожеподобной резины, отличается высокими остаточными удлинениями после разрыва; этим обеспечивается хорошее прилегание подошвы к следу обуви и фронтальной поверхности высоких и средних каблуков.

В обувной промышленности начинают использоваться некоторые разновидности кожеподобной резины (кожволон марки Т, твилон), отличающиеся большей термостойкостью и меньшим вылетанием неровностей на ходовой поверхности подошвы.

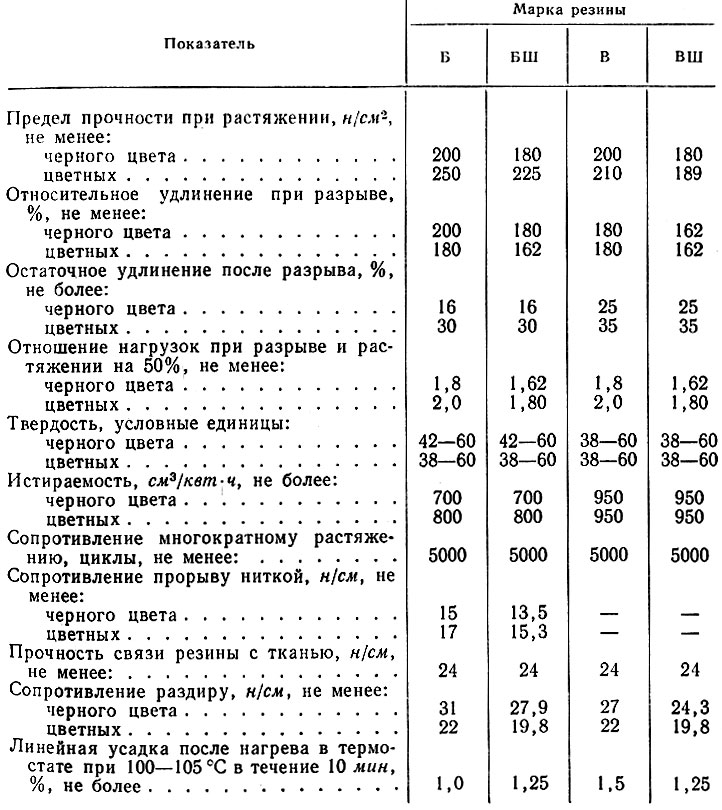

Таблица 13. Физико-механические свойства резиновых пористых подошвенных пластин и подошв

Транспарентные подошвенные резины, выпускаемые в СССР, изготовляются на базе синтетического каучука под условным названием "стиронип". Этот вид резины используют преимущественно в производстве обуви клеевых методов крепления низа. Для транспарентных резин, изготовленных на базе натурального каучука, характерны весьма высокий предел прочности при растяжении (более 1350 н/см2) и низкий показатель истираемости (не более 500 см3/квт*ч). Подошвенная резина "стиронип" по износоустойчивости несколько уступает транспарентной резине на базе натурального каучука.

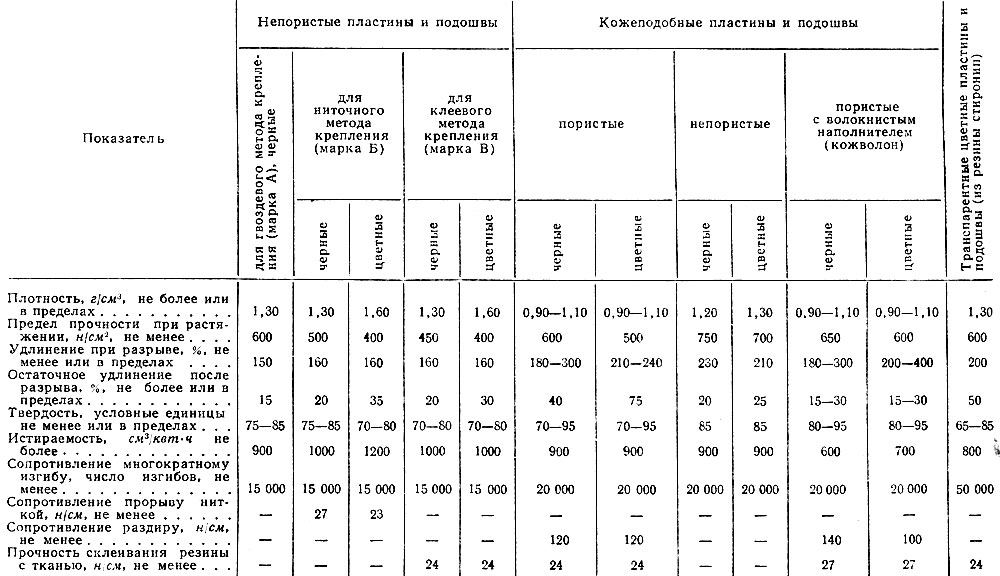

Таблица 14. Физико-механические свойства резиновых подошвенных пластин и подошв

Требования к физико-механическим свойствам резиновых подошвенных пластин и подошв разной структуры, цвета и назначения, предъявляемые ГОСТ и ТУ, приведены в табл. 13-14.

На обувные фабрики наряду с пластинами поступают резиновые подошвы в виде деталей, вырубленных из пластин на предприятиях, вырабатывающих резиновые изделия (штампованные подошвы). Разруб резиновых пластин на предприятиях связан с получением вулканизованных отходов, требующих специальной обработки (регенерации) для повторной утилизации. При разрубе резиновых пластин на предприятиях, вырабатывающих резиновые изделия, сокращаются расходы на транспортирование, обеспечивается более высокое использование резиновых пластин, в том числе и несортовых, не подлежащих отгрузке на обувные фабрики. Штампованные подошвы различных фасонов выпускаются по шаблонам предприятий-потребителей или научно-исследовательских организаций.

Фасон штампованных подошв обозначается клеймом, наносимым на неходовую сторону, размеры подошв - условными гофрами по контуру подошв.

Выпуск штампованных подошв предприятиями, вырабатывающими резиновые изделия, так же как и пластин, из-за большого количества (до 20-25%) отходов при разрубе нельзя признать рациональным в экономическом отношении. Вследствие этого с каждым годом повышается удельный вес резиновых изделий для низа обуви, выпускаемых в виде формованных деталей.

Резиновые формованные подошвы

Формованные подошвы отличаются значительным разнообразием по конструкции, пористости, расцветкам, характеру рисунка на ходовой поверхности и другим признакам.

По конструкции формованные подошвы делятся на две основные группы: 1) подошвы, не совмещенные с другими деталями низа обуви, и 2) подошвы, совмещенные с другими деталями.

Формованные резиновые подошвы, несовмещенные с другими деталями низа, изготовляют в двух основных видах - непрофилированные и профилированные.

Непрофилированные формованные подошвы одинаковы по толщине во всех частях. На ходовой стороне в подметочной и геленочной частях имеется рисунок, образуемый мелкой рифленостью, поперечными полосками и т. п.; неходовая сторона - гладкая или с мелкой точечной рифленостью. Непрофилированные формованные резиновые подошвы имеют в основном пористую структуру, черный или другой цвет и используются для обуви ниточных и клеевых методов крепления.

Резиновые формованные профилированные подошвы (рис. 68) характеризуются рельефной ходовой поверхностью в подметочной части (или также в геленочной) с различной формы выступами, благодаря которым уменьшается скольжение и повышается сопротивление изнашиванию. Неходовая сторона подошв гладкая или имеет выступы. Толщина профилированных формованных подошв неодинакова в различных участках: она наибольшая в носочной части, наименьшая в геленочной и пяточной частях.

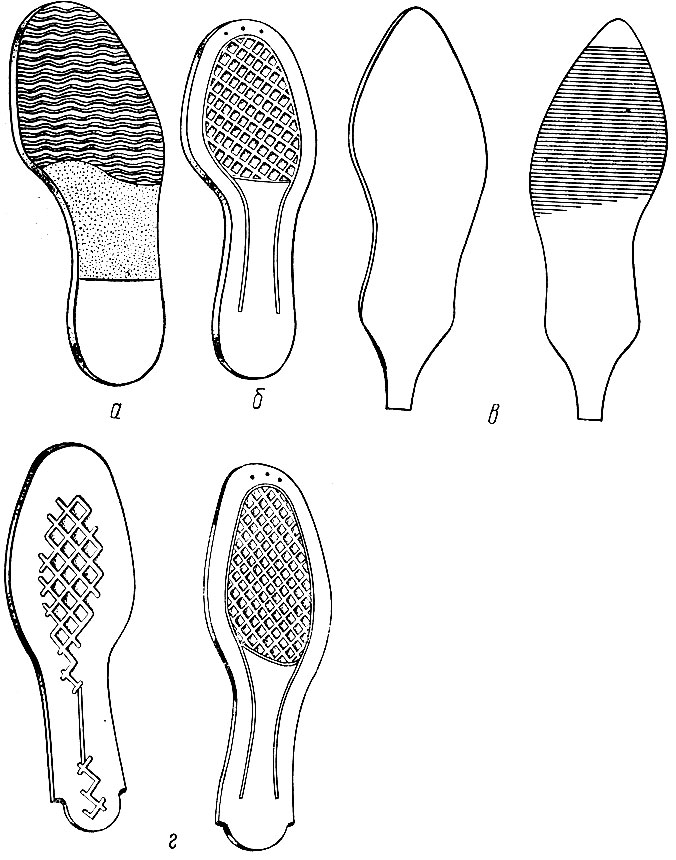

Рис. 68. Резиновые профилированные подошвы, несовмещенные с каблуками: а, б - для обуви с низким каблуком; в - для обуви с высоким каблуком; г - для обуви со средним каблуком, соединяемым 'в замок'

Профилированные формованные подошвы имеют непористую структуру и изготовляются из обычной, кожеподобной и транспарентной резины. Профилированные подошвы из обычной резины предназначаются для обуви гвоздевого и клеевого методов крепления, из кожеподобной - для обуви клеевого метода крепления, из транспарентной - для обуви клеевого метода крепления и наружного слоя обуви рантового метода крепления с подложкой.

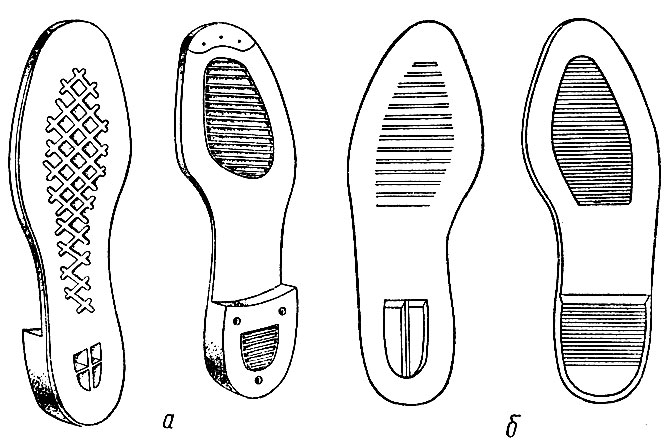

Формованные подошвы, совмещенные с другими деталями низа, весьма различны по конструкции. В прошлом были распространены так называемые монолитные и полумонолитные подошвы. В монолитной подошве были совмещены низкий каблук, простилка и накатной рант (рис. 69, а); в полумонолитной подошве, применявшейся только для женской обуви с высоким передним каблуком,- лишь простилка и накатной рант. Форма и размеры монолитных и полумонолитных подошв должны были точно соответствовать контурам затянутой обуви.

Рис. 69. Резиновые формованные подошвы, совмещенные с низкими каблуками

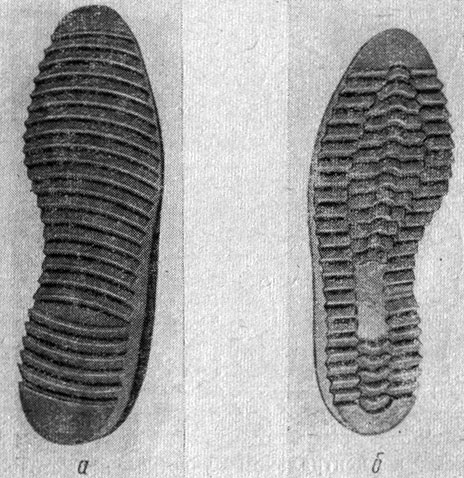

В настоящее время большое применение получили формованные подошвы различного типа, совмещенные лишь с каблуками или же с каблуками и простилками. Их изготовляют из резиновых смесей различного цвета, пористой и непористой структуры, с разными рисунками на ходовой поверхности или с гладкой ходовой поверхностью, с каблуками, имеющими прямую или скошенную фронтальную поверхность, с выемками в пяточной или геленочно-пяточной частях для уменьшения веса, с гладкой неходовой поверхностью или с выступами либо возвышением в центральном участке подметочной части (рис. 69, б). Широко распространены ребристые подошвы (с глубоким рифлением) из резины "стиронип" (рис. 70, а, б). Глубокая поперечная ребристость этих подошв способствует увеличению гибкости обуви и уменьшению ее веса, препятствует скольжению обуви, повышает износостойкость ее низа. Одновременно ребристые подошвы имеют и существенные недостатки: вследствие большой поверхности охлаждения они не обеспечивают необходимой тепловой защиты стопы в зимнее время; глубокое рифление подошв приводит к забиванию в промежутки между ребрами снега и грязи.

Рис. 70. Ребристые резиновые подошвы, совмещенные с низкими каблуками

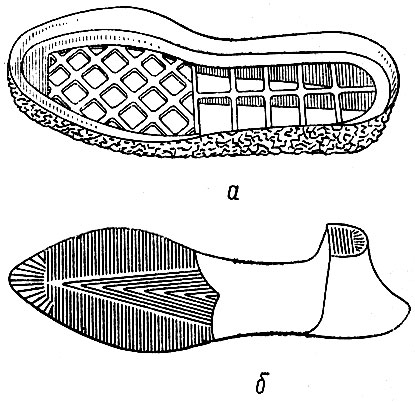

В последние годы в обувной промышленности используются так называемые чашеобразные подошвы (рис. 71, а), а также формованные подошвы из кожеподобной и транспарентной резины, совмещенные со средними или высокими каблуками (рис. 71, б).

Рис. 71. Резиновые формованные подошвы: а - чашеобразная; б - совмещенная с высоким каблуком

Формованные подошвы изготовляют по чертежам, разработанным или утвержденным соответствующими научно-исследовательскими организациями. Фасон и размер формованных подошв указываются в геленочной части на ходовой стороне.

Формованные подошвы, так же как и штампованные, по показателям физико-механических свойств, предусмотренным ГОСТ, совпадают с соответствующими по виду или марке резиновыми пластинами (см. табл. 13-14).

Резиновые формованные каблуки и набойки

В резиновых формованных каблуках различают следующие поверхности: боковую, имеющую прямолинейный профиль; фронтальную, расположенную вертикально или (реже) наклонно к опорной плоскости; нижнюю (ходовую), снабженную профилированным рисунком, а в отдельных случаях углублениями для предохранения от изнашивания головок гвоздей, прикрепляющих каблуки к обуви; верхнюю, с овальной вогнутостью для обеспечения плотного прилегания к пяточной части обуви и с пустотелыми выемками для уменьшения веса каблуков и снижения расхода материалов на их изготовление.

Резиновые формованные каблуки выпускают в основной массе низкими высотой до 25 мм, средние по высоте резиновые каблуки (высотой до 30-40 мм) вырабатывают в незначительных количествах. Каблуки высотой от 6 до 10 мм без пустотелой выемки в верхней части, а иногда без вогнутости в этой части, называют полукаблуками.

Резиновые формованные набойки выпускают преимущественно толщиной до 6 мм, с некоторой вогнутостью верхней площадки или без нее.

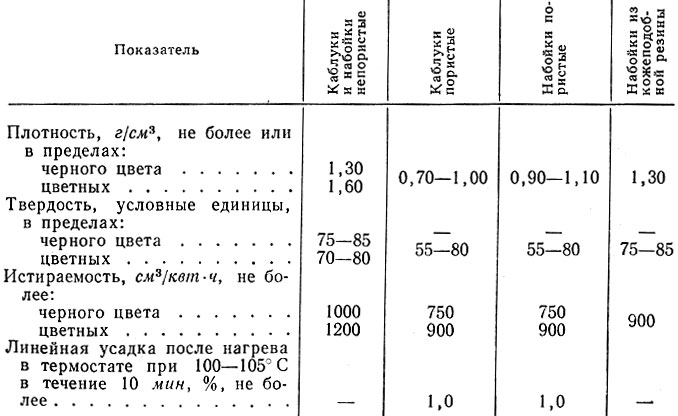

Резиновые формованные каблуки и набойки изготовляют в широком ассортименте фасонов, размеров, рисунков ходовой поверхности. Физико-механические свойства резиновых формованных каблуков и набоек приведены в табл. 15.

Таблица 15. Физико-механические свойства резиновых формованных каблуков и набоек

Формованные каблуки изготовляют с непористой структурой из обычной и кожеподобной резины или с пористой структурой; формованные набойки выпускают с непористой и пористой структурой аналогично формованным каблукам и из высокоизносостойкой резины на основе бутадиеннитрильного каучука СКН.

Резиновые каблуки и набойки в пределах каждого фасона различают по размерам. Каждым двум смежным номерам обуви соответствует один размер резиновых каблуков и набоек, обозначаемый двойным номером. При переходе от одного размера к другому высота каблуков и набоек остается неизменной, а величина верхней и нижней поверхности изменяется.

Номера фасона и размера должны быть отформованы на неходовой стороне каблука и набоек.

Согласно ГОСТ, формованные резиновые каблуки и набойки по форме и размерам должны соответствовать заданному фасону и чертежам. Каблуки и набойки должны быть однородными по цвету, иметь четкие грани и хорошо выраженный рисунок ходовой поверхности.

Каблучные и набоечные резиновые пластины и штампованные каблуки и набойки

Каблучные резиновые пластины изготовляют марок Д, ДШ плотностью 0,51-0,70 г/см3 и марок Е, ЕШ плотностью 0,30-0,50 г/см3. По толщине каблучные пластины марок Д и Е подразделяются на 6 групп (№№ 000, 00, 0, 1,2, 3) толщиной, мм, соответственно: 8,0-10,0; 10,1-12,0; 12,1-14,0; 14,1-16,0; 16,1-19,0; 19,1-23,0. Каблучные пластины марок ДШ и ЕШ подразделяются на 8 групп (№№ 1, 2, 3, 4, 5, 6, 7, 8) толщиной, мм, соответственно: 8,0-10,0; 10,1-12,0; 12,1-14,0; 14,1-16,0; 16,1-18,0; 18,1-20,0; 20,1-22,0; 22,1-24,0.

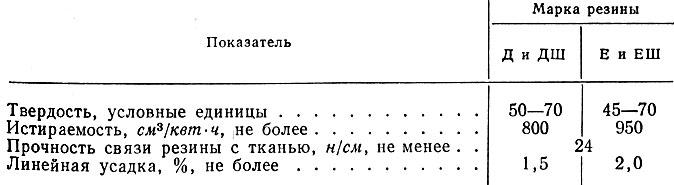

Показатели физико-механических свойств каблучных пластин и вырубленных из них каблуков приведены в табл. 16.

Таблица 16. Физико-механические свойства каблучных пластин и вырубленных из них каблуков

Каблуки, вырубленные из пластин, выпускают двух видов: без вогнутости верхней площадки и с вогнутостью, образованной путем механической обработки на специальных высокопроизводительных машинах.

Кроме каблуков общепринятой формы из каблучных, а также из фличных резиновых пористых пластин вырубают сдвоенные внутренние каблуки, т. е. каблуки, располагающиеся в обуви между пяточной частью подошвы и затяжной кромкой верха или соответствующей внутренней подошвой. Путем косого двоения такие каблуки разделяются на два толщиной 12-14 мм.

Набоечные пластины изготовляют двух видов: 1) непористые толщиной 3,5-4,5; 4,6-5,3 и 5,4-6,8 мм; 2) кожеподобные непористые толщиной 4,6-6,2 мм.

Нормы показателей физико-механических свойств набоечных пластин и штампованных набоек, предусмотренные ГОСТ, совпадают с аналогичными нормами для формованных набоек (см. табл. 15).

Кроме указанных видов набоечных пластин используют улучшенные виды на базе бутадиеннитрильного каучука СКН-40, цис-бутадиенового каучука СКД, полиуретанового каучука СКУ-8 и др. Особенно высокими эксплуатационными свойствами обладают набойки на базе полиуретанового каучука СКУ-8: предел прочности при растяжении этого материала достигает 4000 н/см2, а показатель истираемости составляет 40 см3/квт*ч, т. е. он более чем в 20 раз ниже, чем у обычных набоечных резин.

Резиновые пластины для фликов и штампованные флики

Пластины для фликов и штампованные флики изготовляют марок Ж и ЖШ плотностью 0,50-0,70 г/см3. По толщине они подразделяются: пластины и флики марок Ж - на 5 групп толщиной от 12,0 до 27,0 мм, марок ЖШ - на 7 групп толщиной от 12,0 до 26,0 мм. Из показателей физико-механических свойств фличных пластин и штампованных фликов, кроме толщины и плотности, нормируются также твердость и прочность связи резины с тканью. Твердость резин марок Ж и ЖШ для пластин и фликов черного цвета должна быть в пределах 50-75, цветных - в пределах 45-75; прочность связи резины с тканью - не менее 24 н/см.

В настоящее время пластины для фликов и штампованные флики находят крайне ограниченное применение в обувной промышленности.

Формованные резиновые подметки

В последние годы в производстве и ремонте обуви нашли широкое применение формованные резиновые профилактические подметки. Их изготовляют профилированными, с рельефным рисунком на ходовой поверхности, с гладкой неходовой поверхностью, наплывом в носочной части, утонением к краям, с прямым или овальным контуром в задней части, из обычной и кожеподобной резины непористой структуры.

Профилактические подметки наклеивают на кожаные подошвы непосредственно при производстве обуви или после непродолжительной носки. Применение профилактических подметок предохраняет кожаные подошвы от износа, так как срок носки этих подметок достигает 2-3 месяцев; одновременно профилактические подметки уменьшают скольжение обуви в зимнее время, улучшают ее влаго- и теплозащитные свойства.

Основные показатели качества профилактических черных и цветных формованных резиновых подметок следующие: толщина в центральной части - не менее 2,0 мм; плотность - не более 1,3 г/см3; предел прочности при растяжении - не менее 600 н/см2; удлинение при разрыве - не менее 200%; остаточное удлинение после разрыва - не более 50%; твердость (в условных единицах по прибору с иглой) - в пределах 60-80; удельный показатель истирания - не более 800 см3/квт*ч; сопротивление многократному изгибу - не менее 15 000 изгибов; прочность связи резины с тканью - не менее 24 н/см.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"