§ 3. Строение, химический состав и физико-механические свойства кожи

Строение кожи

Строение отдельных видов кожи при большом разнообразии по классам, отрядам и семействам животных, используемых для получения шкуры, весьма различно.

Приводимое ниже описание микроструктуры дается применительно к коже крупного рогатого скота, как наиболее изучен-

ной в гистологическом отношении и наиболее важной по значению в обувном производстве.

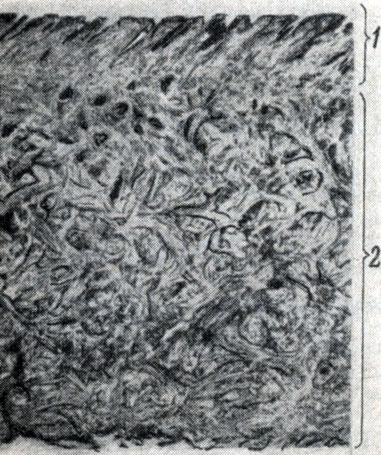

Рис. 19. Вертикальный срез подошвенной кожи из шкуры крупного рогатого скота: 1 - сосочковый слой; 2 - сетчатый слой

Кожа разделяется на два основных слоя: сосочковый и сетчатый (рис. 19).

Сосочковый слой. Он простирается приблизительно от уровня залегания луковиц волоса и потовых желез до наружной лицевой поверхности кожи. Пучки коллагеновых волокон сосочкового слоя имеют относительно меньшую толщину и густо переплетены. В нижней части сосочкового слоя они имеют вертикальное или наклонное направление; по мере приближения к лицевой поверхности кожи волокна все больше утоняются и принимают положение более отлогое или параллельное лицевой поверхности.

Сосочковый слой кожи пронизан отверстиями от волосяных сумок, сальных и потовых желез, а также кровеносных и лимфатических сосудов. Обилие в сосочковом слое регулирующих температуру включений определяет функции этого слоя при жизни животного преимущественно как регулирующего температуру тела животного. Мелковолокнистая структура сосочкового слоя кожи и большое количество различных отверстий (до 20 и более на 1 мм2 поверхности) и пустот в сосочковом слое кожи обусловливают его сравнительно невысокие механические свойства.

Сосочковый слой замыкается весьма тонкой сетчатой пленкой, образующей так называемое лицо кожи. Последнее не представляет собой совершенно гладкой поверхности, а обладает своеобразной неровностью, обусловливаемой наличием в лицевой пленке особых возвышений - сосочков и отверстий от имевшихся в сосочковом слое терморегулирующих включений. Сосочкообразный характер поверхности кожи и многочисленные отверстия в ней вызывают возникновение специфического поверхностного рисунка - мереи. Характер этого рисунка определяется очертаниями и размерами сосочков поверхности кожи и густотой, размерами и расположением отверстий от волос.

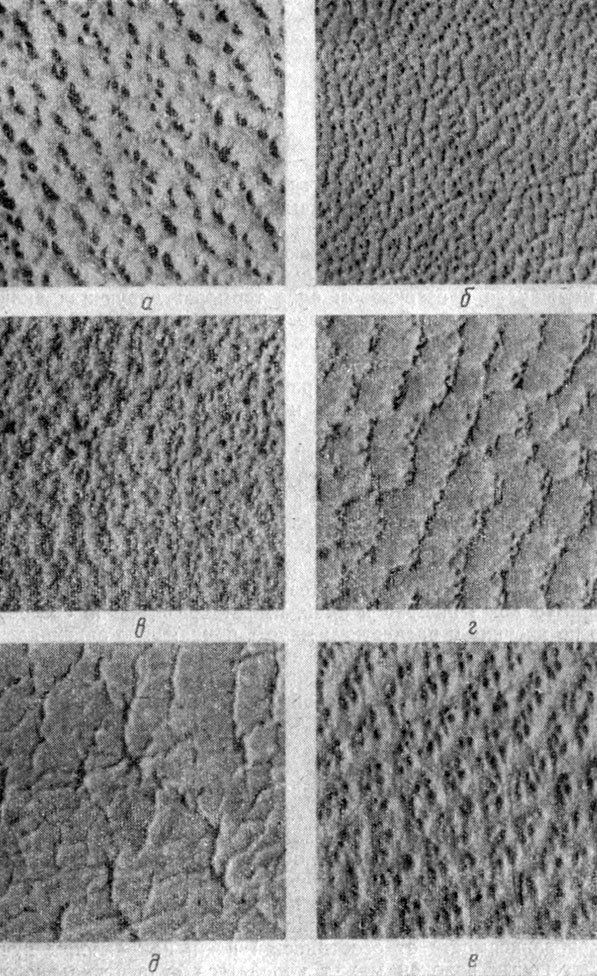

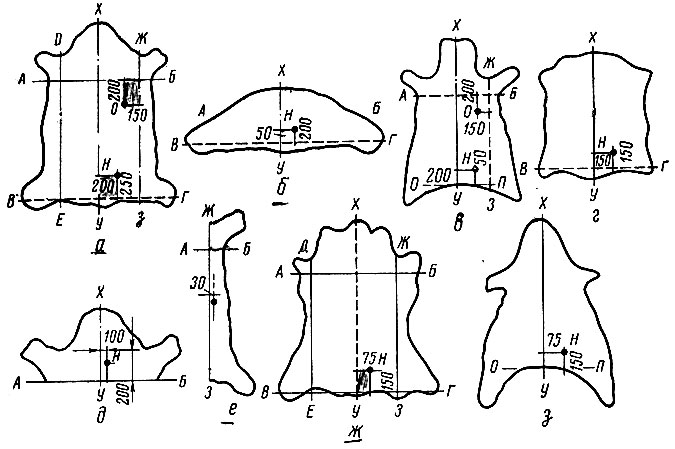

Рис. 20. Мерея кожи для верха обуви: а - хромовая яловка; б - хромовый опоек; в - шеврет; г - шевро; д - хромовая свиная кожа; е - хромовая конина

Индивидуальные особенности каждого вида животного отражаются не только на общей структуре кожи, но и на характере мереи, вследствие чего коже каждого вида животных соответствует определенная мерея (рис. 20), в наиболее существенных чертах не изменяющаяся в зависимости от породы, пола или возраста животных. На этом основана возможность распознавания происхождения кожи по ее мерее. Некоторые виды кож, например кожи ящериц и змей, имеют чрезвычайно своеобразную по рисунку и расцветкам мерею, придающую оригинальный вид обуви и другим изделиям из них. Соответствующей отделкой кожи (шлифованием или спиливанием поверхностного слоя, тиснением- нарезкой -лицевой поверхности, наложением лицевых покрытий, в том числе лаковых, и др.) можно в значительной степени замаскировать естественную мерею кожи (рис. 21).

Рис. 21. Изменение мереи кожи для верха обуви в зависимости от вида отделки: а - хромового выростка в неотделанном виде; б - хромового выростка с белковым покрытием; в - хромового выростка с нитроцеллюлозным покрытием; г - свиной хромовой кожи в неотделанном виде; д - свиной хромовой кожи со снятым лицевым слоем и мелкой нарезкой; е - свиной кожи с крупной нарезкой (по Ф. Штатеру)

Сетчатый слой. Он составляет основную часть толщины кожи и состоит из пучков коллагеновых волокон большей или меньшей толщины и длины. Эти пучки переплетаются между собой в различных плоскостях, образуя замкнутые ромбовидные петли, соединяющиеся в густую сложную сетку. В верхней и средней частях сетчатого слоя направление расположения пучков коллагеновых волокон носит весьма разнообразный характер; в зависимости от особенностей кожи направление пучков коллагеновых волокон может колебаться от вертикального до горизонтального. В нижней части сетчатого слоя, граничащей с подкожным слоем, пучки коллагеновых волокон располагаются обычно весьма отлого или горизонтально; толщина пучков по направлению к нижней - бахтармяной -поверхности кожи постепенно убывает.

Соотношения толщин сосочкового и сетчатого слоев не являются одинаковыми в кожах животных различного вида и возраста, а также в отдельных участках одной и той же кожи. В то время как абсолютная толщина сосочкового слоя сравнительно мало подвержена изменениям, толщина сетчатого слоя колеблется в довольно широких пределах. Соответственно этому изменение общей толщины кожи происходит преимущественно за счет изменений толщины сетчатого слоя. В более тонких участках сосочковый слой занимает относительно большую часть толщины, чем в более толстых участках.

Наблюдающиеся различия в толщине, прочности, тягучести, износостойкости и других физико-механических свойствах кожи связаны в основном с различиями в структуре сетчатого, а не сосочкового слоя.

Показатели структуры сетчатого слоя кожи. Главными показателями структуры сетчатого слоя кожи являются угол наклона пучков волокон к горизонтали, компактность их укладки, степень разделения пучков на волокна и фибриллы, толщина (полнота) пучков волокон.

Под углом наклона пучков волокон подразумевают преобладающее направление расположения большинства пучков волокон в сетчатом слое, поскольку однообразного сплетения всех пучков в дерме не встречается. В зависимости от угла наклона пучков волокон сетчатого слоя кожи по отношению к горизонтали различают три вида сплетений: вертикальное - под большим углом, близким к 90°, горизонтальное - под малым углом, близким к 0°, и наклонное, занимающее среднее место между вертикальным и горизонтальным, т. е. близкое к 45°.

Угол наклона пучков волокон зависит от вида шкуры, из которой выделана кожа, и от топографического участка кожи. Угол наклона может несколько изменяться и в процессе производства кожи: так, при танидном дублении крутизна пучков волокон увеличивается; при механической обработке кожи, связанной с ее растяжением, пучки, наоборот, принимают более отлогое положение.

Угол наклона пучков волокон является важным показателем структуры сетчатого слоя кожи. Оптимальный угол наклона пучков волокон не одинаков для кож разного назначения: вертикальное сплетение, обеспечивая высокую износостойкость подошвенной кожи, неприемлемо в коже для верха обуви, так как придает ей излишнюю жесткость. Горизонтальное или слегка наклонное сплетение пучков волокон, наоборот, характеризует низкое качество подошвенной кожи и вполне удовлетворительное во многих случаях качество кожи для верха обуви.

Под компактностью укладки пучков волокон подразумевают плотность их взаимного прилегания. Различают плотную укладку пучков, равномерное разъединение волоконных пучков и рыхлую укладку их. Плотная укладка пучков волокон сообщает коже жесткость и стойкость; равномерное разъединение пучков волокон придает ей гибкость и упругость; при рыхлой укладке пучков величина промежутков между ними увеличивается, кожа становится рыхлой и слабой.

Разделение пучков волокон на отдельные волокна и фибриллы, так же как и компактность укладки пучков волокон, не имеет количественного выражения. Степень разделения пучков волокон устанавливают с известным приближением по наличию продольной исчерченности пучков. Равномерное разделение пучков на отдельные волокна обеспечивает полноту и гибкость кожи, снижает возможность возникновения садки лицевой поверхности кожи; при малом разделении пучков кожи получаются более тонкими и жесткими; чрезмерное разделение волоконных пучков, связанное с распадом их на отдельные волоконца и потерей структурной целостности, приводит к рыхлости и слабости кожи.

По толщине возможно приближенно разделить пучки коллагеновых волокон на три группы: 1 - толстые пучки с поперечником более 70 мк; 2 - средние с поперечником 30-70 мк и 3 - тонкие с поперечником менее 30 мк. Толщина пучков волокон сетчатого слоя кожи зависит в первую очередь от их толшины в шкуре. Некоторые виды шкур, служащие для изготовления кож для верха и подкладки обуви (опоек, овчина, козлина), характеризуются незначительной толщиной пучков. Наоборот шкуры, служащие для производства подошвенных кож, обладают толстыми пучками волокон. В процессе выделки кожи толщина волоконных пучков претерпевает существенные изменения в результате большего или меньшего расщепления пучков и поглощения ими дубящих веществ; в частности, танидное дубление дает кожу со значительно более толстыми пучками волокон, чем хромовое. С толщиной волоконных пучков кожи связана ее общая толщина, а также плотность, гибкость и другие физико-механические свойства кожи.

Микротопография кожи. Различия микроструктуры отдельных топографических участков кожи проявляются главным образом в ее сетчатом слое, главным ооразом в ее сетчятом слое, тогда как сосочковый слой отличается сравнительно однообразным строением по всей поверхности.

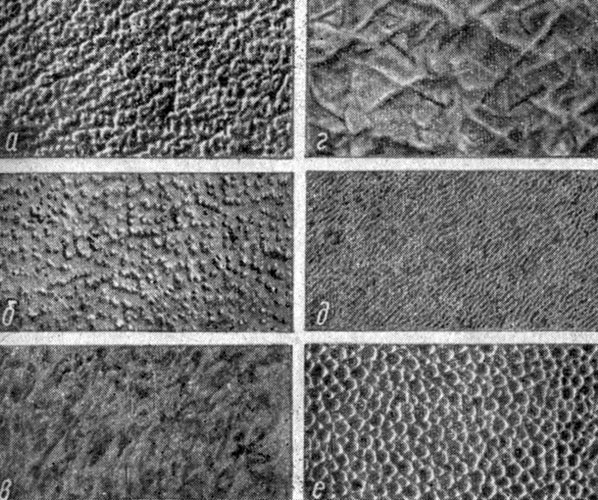

Рис. 22. Схема распределения различных классов строения сетчатого слоя кожи крупного рогатого скота

В коже крупного рогатого скота можно выделить три основных типа (класса) строения сетчатого слоя. Первый класс характеризуется наиболее толстыми пучками коллагеновых волокон, плотно прилегающими друг к другу и густо переплетающимися в различных плоскостях и направлениях с образованием ромбовидных петель. Переход от первого ко второму классу сопровождается уменьшением угла наклона сплетения пучков волокон между собой; число пучков коллагеновых волокон, тянущихся в вертикальном и наклонном направлениях, уменьшается, в связи с чем уменьшается и количество образуемых ими ромбовидных петель; эти петли постепенно становятся все более редкими и затем сменяются перекрещивающимися наклонными пучками. При переходе к третьему классу число ромбовидных петель становится еще меньше, перекрещивания волоконных пучков редеют, и сплетение приобретает явно горизонтальное направление; пучки волокон при этом заметно утоньчаются и соединение их между собой ослабевает. Распределение различных классов строения сетчатого слоя дермы по отдельным участкам кожи крупного рогатого скота изображено на рис. 22.

Принципиальных различий в общем построении кож крупного рогатого скота, свиных, мелкого рогатого скота и ряда других животных не имеется. Во всех этих кожах наблюдается различная микроструктура отдельных зон (участков). Зона с максимально ромбовидным строением сетчатого слоя дермы или с максимальным углом наклона волоконных пучков при наибольшей их мощности и компактности и наименьшей расщепленности группируется в центральной части кожи. Зона с горизонтальным расположением волоконных пучков сетчатого слоя при их наименьшей мощности и компактности и наибольшей расщепленности охватывает периферийные части кожи.

Химический состав кожи

Посредством химического анализа непосредственно или косвенно определяют следующие составные части кожи: влагу, жирующие вещества, минеральные вещества, гольевое вещество, вымываемые водой вещества и связанные дубящие вещества. Содержание влаги в коже вычисляют в процентах от первоначального, веса исходной кожи или от веса ее сухого вещества. Процентное содержание остальных составных частей кожи выражают по отношению к весу сухого вещества. В коже хромтанидного дубления путем химического анализа устанавливают также кислотность, а в хромовой коже в отдельных случаях - основность на волокне.

Влага. Влага является одной из важнейших составных частей кожи. При изменении содержания влаги в коже происходят изменения ее веса, толщины, площади, воздухо- и паропроницаемости, теплопроводности, прочности, тягучести, твердости и других свойств.

Содержание влаги устанавливают сушкой измельченной навески кожи в сушильном шкафу до постоянного веса при температуре 102±2°С (или ускоренным способом при 128-130°С), а для кож с содержанием жира более 15% - перегонкой с толуолом. В последнее время в лабораторную практику внедряются электрометрические способы определения влажности кожи при помощи специальных влагомеров.

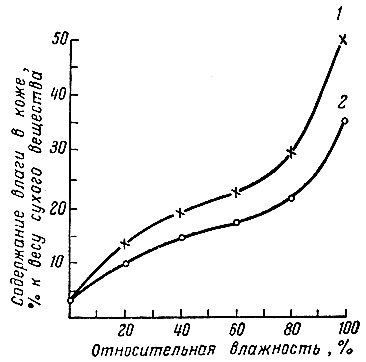

Содержание влаги в коже колеблется в широких пределах в зависимости от атмосферных условий хранения или эксплуатации кожи и ее химического состава. Среди внешних условий, влияющих на содержание влаги, на первое место следует поставить относительную влажность воздуха, от которой влажность кожи находится в прямой зависимости. С температурой воздуха влажность кожи находится в обратной зависимости. Каждой относительной влажности воздуха при данной температуре соответствует определенное содержание влаги в коже (рис. 23), называемое равновесной влажностью.

Рис. 23. Влияние относительной влажности воздуха на влажность кожи: 1 - опойка хромового дубления; 2 - опойка танидного дубления

Равновесная влажность кожи помимо атмосферных условий зависит от вида дубления, количества введенных в кожу дубящих, жирующих, наполняющих и других веществ. Так, содержание влаги в хромовой коже обычно выше, чем в коже хромтанидного дубления; повышение содержания дубящих, а также жирующих веществ в коже хромтанидного дубления понижает ее влажность. Наполнение кожи глюкозой, сернокислым магнием и некоторыми другими веществами повышает гигроскопичность кожи. Нормальным содержанием влаги в коже по действующим стандартам и техническим условиям принято считать 16%.

Жирующие вещества. Под общим названием "жирующие вещества" подразумевают не только собственно жиры, но и жироподобные продукты, входящие в состав кожи (минеральные масла, мыла, воски и т. п.). С содержанием жирующих веществ в коже связаны ее прочность, тягучесть, твердость, способность поглощать и пропускать сквозь себя воду, износостойкость в эксплуатационных условиях. От содержания жирующих веществ в коже зависят также возможность правильного проведения многих операций обувного производства (загибка краев деталей верха, приклеивание подошв, их шлифование, окрашивание и полирование и т. д.) и внешний вид обуви.

Количество жирующих несвязанных веществ определяют экстрагированием измельченной навески кожи при помощи органического растворителя в соответствующем экстракционном аппарате с последующей отгонкой растворителя и сушкой при 128-130° С в течение 1 ч. В связи с разнообразием веществ, применяемых для жирования кожи, большое значение имеет правильный подбор растворителя. ГОСТ предусмотрено применение в качестве растворителя дихлорэтана СН2Cl-CH2Cl (хлористого этилена). При определении содержания жирующих веществ в хромовых кожах с нитроцеллюлозным покрытием или покрытием эмульсионными пленкообразователями с закреплением нитроцеллюлозными красками или без закрепления ими покрывная пленка должна быть предварительно удалена (до измельчения навески кожи) ватным тампоном, смоченным в ацетоне.

В тех случаях, когда кожи хромового дубления пропитаны полимерными соединениями, жировой остаток, полученный после экстрагирования навески кожи, отгонки растворителя и сушки, растворяют (в зависимости от природы полимерных соединений) в петролейном эфире, ацетоне или последовательно в этих двух растворителях. Растворенные жирующие вещества отделяют фильтрованием от нерастворившегося полимера, а затем в фильтрате отгоняют растворитель, высушивают остаток и взвешиванием остатка устанавливают искомое содержание несвязанных жирующих веществ.

Количество жирующих веществ в кожевенных материалах зависит главным образом от их назначения; в хромовых кожах для верха обуви оно колеблется от 3 до 10%, в юфтевых обувных кожах - от 26 до 30%, в кожах для низа обуви - от 2 до 5%.

Для характеристики юфтевых обувных кож имеет значение не только первоначальное содержание жирующих веществ в коже, но и удерживаемость последних в процессе эксплуатации обуви при воздействии пыли, грязи и других реагентов.

Минеральные вещества. Определение содержания минеральных веществ в коже основано на сжигании измельченной навески кожи и последующем взвешивании получившейся золы. Минеральные вещества в некоторых количествах имеются в шкуре, но главным образом они накапливаются в коже при ее выделке. Содержание минеральных веществ в коже зависит в основном от вида дубления: в коже танидного дубления оно составляет 1-2%, хромтанидного дубления 3-5% и более, хромового дубления достигает 12%.

Показатель содержания минеральных веществ не находится в какой-либо связи с технологическими и эксплуатационными свойствами кожи; он служит преимущественно для контроля правильности проведения отдельных технологических процессов на кожевенных заводах (обеззоливания, наполнения и др.).

Гольевое вещество. Основной составной частью кожи является гольевое вещество; под этим названием подразумевают белковые вещества, перешедшие в кожу из шкуры. Содержание гольевого вещества в коже определяют по методу Кьельдаля.

Сущность этого метода заключается в обработке измельченной кожи при нагреве концентрированной серной кислотой с добавлением сернокислого калия (или натрия) и порошка селена (или медного купороса, медной проволоки). В результате указанной обработки кожа совершенно разрушается, причем азот гольевого вещества переходит в раствор в виде аммонийной соли. Из полученного раствора аммиак вытесняется щелочью в процессе нагревания и улавливается в специальный приемник с раствором буры Na2B4O7*10Н2О. Количество отогнанного аммиака в приемной колбе определяют титрованием. Умножая количество найденного в коже азота на соответствующий множитель (5,62 для кож крупного рогатого скота, конских и свиных, 5,7 -- для кож коз и оленей и 5,85 - для кож овец), устанавливают содержание гольевого вещества.

Описанный метод анализа дает правильные результаты лишь при условии, если в процессе выделки кожи не были введены какие-либо азотсодержащие вещества. С целью исключения влияния этих веществ на результаты анализа измельченная проба кожи предварительно обрабатывается дистиллированной водой, нагретой до 60° С; после извлечения растворимых азотсодержащих веществ проба высушивается и поступает на определение гольевого вещества.

Содержание гольевого вещества, выраженное в процентах от веса кожи, зависит исключительно от количества введенных в кожу дубящих, жирующих, наполняющих и других веществ, но совершенно не отражает потерь белковых веществ, имеющих место в процессах производства кожи. В зависимости от вида дубления кожи и количества введенных в нее перечисленных выше веществ содержание гольевого вещества колеблется от 30-50% в кожах для низа обуви до 50-70% и более в кожах для верха обуви.

Вымываемые водой вещества. Общее содержание вымываемых водой веществ устанавливают взбалтыванием измельченной обезжиренной навески кожи с определенным количеством дистиллированной воды в течение 2 ч с последующим выпариванием водной вытяжки и сушкой полученного остатка.

Водные вымываемые не представляют собой какого-либо однородного вещества, а состоят из различных неорганических и органических веществ. Неорганическая часть общих вымываемых водой состоит из растворимых солей; количественно она мало отличается от золы, остающейся в результате сжигания кожи. Органическая часть общих вымываемых водой состоит главным образом из танидов и нетанидов дубящих веществ, введенных в кожу при дублении.

Содержание вымываемых водой веществ определяют лишь при анализе кож, выдубленных с применением растительных и синтетических дубящих веществ. В кожах для низа обуви содержание вымываемых водой составляет 15-25%, а в обувной юфти 4-5%. Кожи с повышенным содержанием вымываемых водой большей частью обладают худшими технологическими и эксплуатационными свойствами.

Связанные дубящие вещества. Прямое определение общего содержания дубящих веществ возможно лишь в кожах минерального дубления: о количестве связанных дубящих веществ в хромовой коже судят по содержанию окиси хрома. В действительности в хромовой коже белковые вещества связаны не с окисью хрома, а с комплексными соединениями хрома, количество которых в коже в 2,3 раза больше, чем окиси хрома.

Определение окиси хрома в коже основано на окислении содержащихся в ней трехвалентных соединений хрома; по количеству образовавшихся в результате окисления шестивалентных соединений хрома устанавливают, пользуясь обычными методами объемного иодометрического анализа, искомое содержание окиси хрома.

Практически для определения содержания хрома в коже пользуются двумя способами. По одному из них золу, полученную в результате сжигания навески кожи, сплавляют с окислительной смесью, состоящей из окиси магния, углекислого натрия и углекислого калия, а затем сплав растворяют в воде. По второму способу золу растворяют в концентрированной серной кислоте и окисляют при нагреве хлорной кислотой или же навеску измельченной кожи растворяют и окисляют при нагреве в смеси хлорнокислого калия, азотной и серной кислот.

Содержание окиси хрома в кожах хромового дубления обычно колеблется от 2,7 до 6%. Повышение до известного предела содержания окиси хрома в хромовых кожах для верха обуви (до 4-5%) обусловливает их большую полноту и плотность. В кожах хромтанидного дубления содержание окиси хрома большей частью не превышает 0,8-1,0%.

Определение содержания связанных дубящих веществ в коже, выдубленной с применением растительных и синтетических дубителей, возможно лишь косвенным путем: связанные дубящие вещества определяют (в процентах) по разности между 100 и суммарным содержанием (в процентах) жирующих, минеральных, гольевого и вымываемых водой органических веществ. Содержание связанных дубящих веществ в коже хромтанидного дубления в зависимости от вида дубителей, режима дубления и других факторов составляет в юфтевых кожах 15-20%, а в кожах для низа обуви 20-30%.

Из соотношений процентного содержания в коже связанных дубящих веществ Д и гольевого вещества Г устанавливают так называемый коэффициент дубности или число продуба Кд:

Коэффициент дубности показывает, сколько частей связанных дубящих веществ приходится на 100 частей гольевого вещества в коже. Величина этого коэффициента составляет в юфтевых кожах 20-40 и более, в кожах для низа обуви 60-75 и более.

В отдельных случаях для определения продубленности кожи танидного или хромтанидного дубления применяют пробу с уксусной кислотой: тонкие полоски кожи погружают в 20%-ный раствор уксусной кислоты на 30 мин. Если кожа вполне продублена, на срезе не должно быть заметно разбухшей просвечивающей полосы. Продубленность кожи может быть установлена также при рассмотрении под микроскопом соответствующим образом окрашенного среза.

Кислотность кожи. Кислотность кожи хромтанидного дубления представляет практический интерес в связи с имеющимися данными о вредном влиянии повышенного содержания кислоты на устойчивость кожи при длительном ее хранении. О кислотности кожи судят по показателю концентрации водородных ионов (рН) вытяжки, полученной настаиванием навески измельченной кожи в растворе хлористого калия; рН хлоркалиевой вытяжки устанавливают электрометрическим путем с помощью специальных потенциометров. Согласно действующим стандартам, рН хлоркалиевой вытяжки кож танидного дубления должно находиться в пределах 3,5-5,5.

Для характеристики кислотности кожи хромового дубления в отдельных случаях определяют так называемую основность на волокне. Для этого устанавливают содержание в коже окиси хрома и серной кислоты. Основность на волокне J характеризуется отношением (в процентах) разности между общим содержанием окиси хрома в коже b1 и содержанием окиси хрома, связанной с кислотным остатком b2, к общему содержанию окиси хрома в коже b1, т. е.

В зависимости от способа проведения хромового дубления основность на волокне колеблется от 45 до 80%. Если основность на волокне превышает 80%, то обычно наблюдается садка лицевого слоя кожи.

Распределение составных частей кожи по площади и толщине. Характерной особенностью всех видов кожи является неоднородность химического состава по площади и толщине. Соответственно разной микроструктуре отдельных участков и слоев кожи поглощение ими жирующих, минеральных, дубящих и других веществ протекает с различной интенсивностью.

В зоне кожи, имеющей строение сетчатого слоя первого класса (см. рис. 22), наблюдается максимальное содержание гольевого вещества и влаги, а в зоне кожи со строением сетчатого слоя третьего класса - максимальное содержание жирующих, минеральных, дубящих связанных и вымываемых веществ.

Распределение составных частей по толщине кожи большей частью характеризуется возрастанием содержания жирующих, минеральных и дубящих веществ по направлению от средних слоев кожи к поверхностным; содержание влаги и гольевого вещества в этом направлении, наоборот, убывает.

Площадь кожи

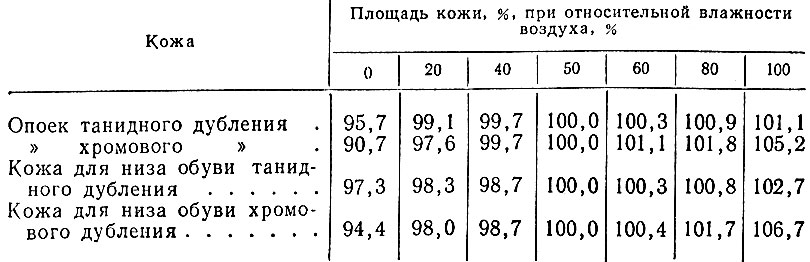

Площадь кожи колеблется в очень широких пределах: от 10-20 до 300-400 дм2 и более. Она в основном определяется размерами исходной шкуры; однако и процессы кожевенного производства в известной степени отражаются на площади кожи. При прочих равных условиях площадь кожи хромого дубления меньше, чем танидного и хромтанидного; растягивание кожи при выработке, а также сушка в закрепленном состоянии увеличивают площадь.

Площадь кожи зависит от содержания в ней влаги, в свою очередь обусловливаемого относительной влажностью окружающего воздуха. При изменении относительной влажности воздуха от 40 до 80% площадь кожи изменяется в зависимости от ее вида и метода дубления на 1,2-3,0% (табл. 1). Если кожу, выдержанную при 100%-ной относительной влажности воздуха, поместить в воду, то, несмотря на дополнительнее значительное поглощение воды, размеры кожи изменяются относительно мало.

Таблица 1. Изменение площади кожи в зависимости от изменения влажности воздуха

Последующее высушивание намоченной кожи влечет за собой заметное уменьшение ее площади: усадка при намокании и высушивании кожи нередко достигает 5-8% и более.

Увеличение или уменьшение площади кожи в зависимости от ее влажности и неполная обратимость изменений площади при намокании и последующем высушивании создают некоторые затруднения в работе обувных фабрик. Так, при вырубке деталей из влажной кожи или при различной относительной влажности воздуха складских помещений, вырубочных и сборочных цехов обувных фабрик наблюдается несоответствие фактических размеров деталей заданным размерам. После высушивания увлажненных деталей низа наблюдается их усадка по площади. Существенное значение имеет и то обстоятельство, что уменьшение площади кожи для низа обуви при высушивании после намокания в ряде случаев сопровождается короблением. В основе коробления лежит неодинаковое сокращение площади кожи с бахтармяной и лицевой стороны из-за различной скорости поглощения и отдачи влаги с. этих сторон. Коробление наблюдается не только в цельных кожах, но и в деталях, а также в готовой обуви.

Отрицательным свойством отдельных видов кожи для низа обуви является также изменение размеров при нагревании. Эта особенность создает трудности в производстве обуви методом прессовой (горячей) вулканизации: стельки, вырубленные из кожи для низа обуви, дающие линейную усадку при нагреве более 0,8-1,0%, непригодны к применению из-за возникающей деформации обуви.

Методика определения линейной усадки кожи для стелек заключается в установлении изменений размеров (длины и ширины) испытуемых образцов кожи при выдерживании их в определенных, регламентированных условиях нагрева. Уменьшение линейной усадки кожи для стелек при нагреве может быть достигнуто соответствующим наполнением кожи в процессе ее производства, а также уменьшением содержания влаги в коже при ее переработке на обувной фабрике.

Толщина кожи

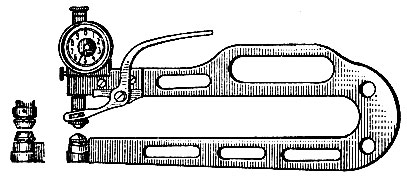

Толщина является важной характеристикой кож. От толщины зависят целевое назначение кожи, полезное использование при раскрое, стоимость кожевенных материалов. Для измерения толщины кожи используют преимущественно ручные (рис. 24) и сравнительно реже настольные толщемеры. Изменение длины рукоятки в различных толщемерах от 10 до 100 см дает возможность пользования ими при измерении как образцов кожи, так и цельных кож по всей площади. Измерительные площадки толщемеров съемные: при измерении толщины кож для верха обуви применяют площадки диаметром 10 мм, а кож для низа обуви - диаметром 2 мм.

Рис. 24. Ручной толщемер

Толщина кож для верха обуви колеблется от 0,4 до 2,5 мм, стелечных кож - от 1,5 до 3,5 мм, подошвенных кож - от 3,6 до 5-6 мм. Толщина кожи зависит не только от вида исходного кожевенного сырья, но и от процессов и операций кожевенного производства. Толщина кожи в результате двоения голья, строгания выдубленного полуфабриката, растяжки и прокатки кожи уменьшается, а в процессе дубления, жирования, наполнения - увеличивается.

На толщину кожи, так же как и на ее площадь, влияют изменения относительной влажности воздуха окружающей среды, а также намокание. В пределах обычно наблюдающихся изменений относительной влажности воздуха колебания толщины кожи сравнительно мало выражены: они составляют максимально 3-5%, т. е. 0,1-0,2 мм. При намокании толщина кожи возрастает в большей или меньшей степени, в зависимости от вида дубления и других факторов: наиболее резко при намокании увеличивается толщина кож для низа обуви хромтанидного дубления (на 10-20% и более), менее заметно - кож хромового дубления. Высушивание увлажненной кожи, как правило, не приводит к восстановлению первоначальной толщины.

В кожевенных материалах больше, чем в каких-либо других, проявляется нестандартность толщины отдельных кож в пределах одной партии. Еще менее устойчива толщина кожи в различных ее участках; соотношения толщины отдельных участков кожи не постоянны в различных видах кож и в разных кожах одного вида. Как правило, максимальной толщиной характеризуется нижняя часть чепрака (огузка), а в отдельных видах кож также вороток; минимальной толщиной обладают периферийные участки кожи- полы, пашины и лапы.

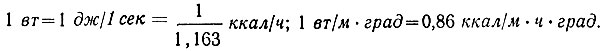

Рис. 25. Точки измерения толщины кожи: а - кожа для низа обуви из шкур крупного рогатого скота и свиная; юфтевая кожа из шкур крупного рогатого скота; б - конский хаз; в - юфтевая конская передина; г - свиная юфть; д - вороток для низа обуви; е - пола для низа обуви; ж - хромовые кожи для верха обуви всех видов, кроме конских передни; з - хромовая конская передина

В связи с резко выраженными топографическими различиями кожи на практике общую ее толщину характеризуют толщиной в условной стандартной точке. Положение стандартной точки измерения толщины кожи Н регламентируется соответствующими стандартами и техническими условиями. Наряду с указанной стандартной точкой измерения толщины в кожах для низа обуви и юфтевых обувных кожах из шкур крупного рогатого скота регламентируется также местоположение точки О измерения сбежистости, т. е. уменьшения толщина по направлению от огузка к воротку и от линии хребта к полам. Для основных видов кож местоположение стандартной точки измерения толщины предусмотрено в огузочной части на определенном расстоянии от линии хребта ХУ и касательной ВГ к впадинам заднего реза (рис. 25), а точки измерения сбежистости - на определенном расстоянии от линий, отграничивающих чепрак от воротка и полы (линия АБ и линии ДЕ и ЖЗ).

Плотность и пористость кожи

Плотность кожи. Плотностью кожи, как и других материалов, называют вес единицы объема, выраженный в граммах. Плотность кожи характеризует фактический вес деталей обуви при данной их толщине и, следовательно, общий вес обуви и ее удобство в носке. С плотностью кожи связан ряд ее важных свойств: пористость, воздухопроницаемость, теплопроводность и др.

Для определения плотности кожи испытуемый образец взвешивают и спускают в измерительный сосуд (волюмометр, градуированную трубку и др.) с ртутью; по объему вытесненной ртути устанавливают объем образца и далее подсчитывают его плотность в граммах на кубический сантиметр.

Величина плотности кожи в основном обусловливается степенью ее пористости: чем больше объем, занимаемый пустотами и капиллярами, по сравнению с объемом плотного вещества кожи, тем при прочих равных условиях ниже ее плотность. Практически плотность кожи колеблется от 0,25-0,30 до 1,20-1,25 г/см3.

На величину плотности кожи, помимо природы исходного сырья, резко влияют прокатка, лощение, заполнение пустот дубящими веществами при интенсивном дублении, жирующими веществами при жировании, органическими или минеральными веществами при импрегнировании, наполнении и т. п.

Пористость кожи. Характерной особенностью кожи, так же как и большинства других материалов деталей обуви, является наличие в них свободных пространств - пор, имеющих различную величину, форму и расположение. Общий объем пор, их форма, размеры и расположение весьма существенны для характеристики таких важных свойств основных обувных материалов, как паропроницаемость, намокаемость, теплопроводность и др.

По характеру расположения поры в коже разделяются на следующие виды: замкнутые (пузырчатые), не имеющие сообщения с внешним пространством; тупиковые, сообщающиеся с внешней средой одним выходным отверстием; сквозные (канальные), сообщающиеся с внешней средой двумя выходными отверстиями; петлеобразные, образующие путем соединения замкнутых, тупиковых и канальных пор системы извилистых ходов или плоских щелевидных полостей. В коже, представляющей собой весьма разветвленную волокнистую систему, первые три группы пор в чистом виде сравнительно редко встречаются; основная масса пор в коже относится к петлеобразным.

По размерам поперечного сечения поры делятся на следующие виды: макроскопические, видимые невооруженным глазом; микроскопические, обнаруживаемые при исследовании материалов под микроскопом; ультрапоры, определяемые косвенным путем (по адсорбционным свойствам материалов, упругости паров воды в капиллярах). В коже одновременно имеются поры самых разнообразных размеров - от тысячных долей микрона до десятых долей миллиметра.

Общий объем пор в коже зависит от характера исходного сырья и особенностей выполнения отдельных производственных процессов и операций (отмоки, золки, мягчения, дубления, жирования, наполнения, растяжки, прокатки, лощения и др.).

В зависимости от перечисленных факторов объем пор в кожах для верха обуви колеблется от 25 до 75%, а в кожах для низа обуви от 20 до 45%. Размеры и общий объем пор неодинаковы в разных участках кожи. В периферийных участках поры наибольшие по размерам, а общий их объем значительно выше, чем в центральных.

Теплопроводность кожи

Одно из основных назначений обуви - способствовать поддержанию нормальной температуры стопы человека. Теплозащитные свойства обуви в решающей степени зависят от теплопроводности материалов ее деталей.

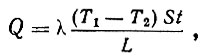

Процесс движения тепла в плоском теле выражается уравнением Фурье:

где Q - количество тепла, проходящего сквозь слой с поверхностью S и толщиной L при разности температур на границах слоя Т1-Т2 за определенное время t;

λ - коэффициент теплопроводности, характеризующий свойство тела проводить тепло.

Величина коэффициента теплопроводности соответствует количеству тепла в джоулях, передаваемому через поверхность тела площадью 1 мг при толщине 1 м за время 1 сек при разности температур на противоположных поверхностях тела 1°. Размерность коэффициента теплопроводности λ - вт/м*град*.

* (По Международной системе единиц измерения (СИ), принятой в СССР,  )

)

Коэффициент теплопроводности кожи, а также других материалов деталей обуви определяют с помощью приборов различной конструкции. Наиболее распространены методы испытания, основанные на измерении стационарного (установившегося) теплового потока при постоянной разности температур двух поверхностей, разделенных испытуемым материалом. При проведении этих испытаний устанавливают количество тепла, переходящего через испытуемый образец материала от поверхности с более высокой температурой к поверхности с более низкой температурой, или же расход электроэнергии для поддержания на постоянном уровне температуры обогреваемой и охлаждаемой поверхностей, разделенных испытуемым образцом. В некоторых приборах определяют время остывания нагретого тела, поверхность которого закрыта испытуемым материалом.

Теплопроводные свойства кожи (так же как и других материалов деталей обуви) обусловливаются в основном двумя факторами- пористостью и толщиной. Чем больше объем пор в коже, а сами поры мельче, и чем выше толщина кожи, тем резче выражена ее теплозащитная способность. По сравнению с пористостью и толщиной свойства плотного вещества кожи имеют второстепенное значение.

Большое влияние на теплопроводные свойства кожевенных материалов оказывает их влажность.

Намокание приводит к вытеснению воздуха из пустот и капилляров кожи и заполнению их водой с соответствующим увеличением теплопроводности до 2 и более раз. Введение в кожу жирующих и импрегнирующих веществ сопровождается повышением ее теплопроводности в сухом состоянии и понижение в мокром.

Учитывая применение при производстве обуви материалов с естественной толщиной и необходимость отражения их тепловых свойств при данной толщине, наряду с коэффициентом теплопроводности используют дополнительную характеристику - тепловой поток. Эта величина имеет размерность вт/м2*град и показывает количество тепла в джоулях, передаваемое через поверхность тела 1 м2 при его естественной толщине за 1 сек при разности температур на противоположных поверхностях тела 10.

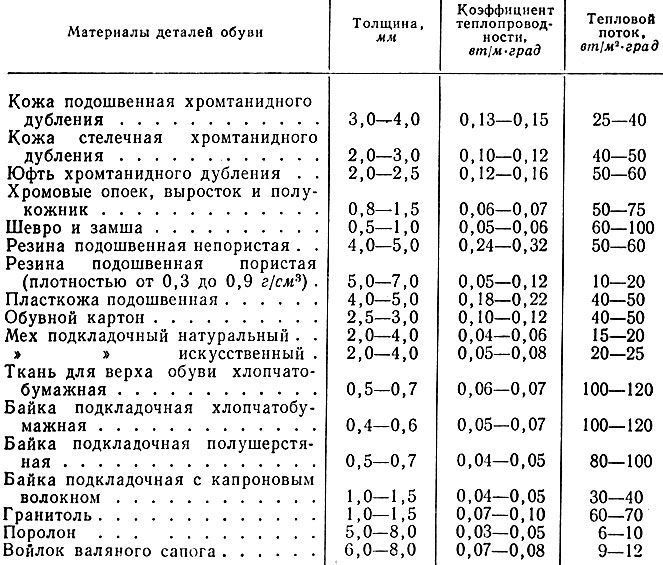

Характеристика теплопроводности кожи в сопоставлении с теплопроводностью некоторых других материалов деталей обуви приведена в табл. 2.

Таблица 2. Теплопроводность материалов деталей обуви

Воздухопроницаемость кожи

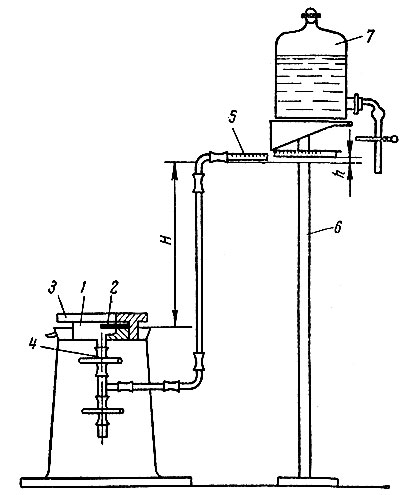

Воздухопроницаемость материалов деталей обуви определяют на различных приборах, общий принцип работы которых заключается в создании по одну сторону испытуемого материала разрежения, вследствие чего воздух проходит через материал. Разрежение обеспечивается всасывающим насосом,вентилятором или вытеканием воды из резервуара, сообщающегося с пустотелой камерой, отграниченной от внешней среды образцом испытуемого материала. Объем воздуха, прошедшего через образец, измеряют при помощи специальных газовых счетчиков или по объему воды, вытекшей из резервуара.

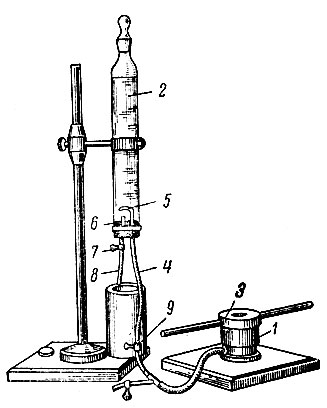

Для определения воздухопроницаемости кожи обычно пользуются прибором, изображенным на рис. 26. Он состоит из установленной на доске полой металлической С камеры 1 и градуированного стеклянного цилиндра 2 емкостью 250 см3. На кольцевой выступ внутри камеры устанавливают резиновое кольцо, на него - испытуемый образец кожи диаметром 55 мм, а затем навертывают крышку 3, представляющую собой массивное кольцо с внутренним диаметром 35,6 мм, что соответствует площади 10 см. Цилиндр наполняют дистиллированной водой и сверху герметически закрывают пробкой. Камера посредством резиновой трубки 4 соединена со стеклянной трубкой 5, изогнутый конец которой введен в цилиндр. Через нижнюю пробку цилиндра проходит вторая трубка 6, по которой из цилиндра вытекает вода при открытом зажиме 7. Степень понижения давления в камере (т. е. под образцом) определяется давлением столба воды высотой, равной расстоянию между концами трубки 5 и наконечника 6; это расстояние при испытании кожевенных материалов равно 100 мм, что соответствует разрежению воздуха в камере 100 мм вод. ст. При последовательном открывании зажимов 7 и 9 из цилиндра вытекает вода в количестве, равном количеству воздуха, проходящего через испытуемый образец кожи в пространство над водой в цилиндре. При испытании устанавливают время истечения 100 см3 воды; показателем воздухопроницаемости служит объем воздуха в кубических сантиметрах, проходящего через 1 см2 площади испытуемого образца за 1 сек.

Рис. 26. Прибор для определения воздухопроницаемости кожи

Воздухопроницаемость кожи зависит от длины и радиуса сквозных капилляров, проходящих через нее, и их общего количества на единице поверхности. К факторам, обусловливающим воздухопроницаемость кожи, относятся природа исходного кожевенного сырья, степень разрыхления волокнистой структуры кожи в процессе ее производства, заполнение кожи дубящими, жирующими и наполняющими веществами, покрытие кожи аппретурами и т. п.

В связи с неодинаковой воздухопроницаемостью отдельных слоев кожи и наличием на ее поверхности лицевых покрытий с низкой воздухопроницаемостью общая способность кожи пропускать воздух зависит от соотношений свойств этих слоев и покрытий. Воздухопроницаемость многослойной системы в основном определяется наименее воздухопроницаемым слоем данной системы: если воздухопроницаемость какого-либо слоя (или покрытия) кожи очень мала или равна нулю, то общая воздухопроницаемость кожи будет также очень мала или равна нулю.

Паропроницаемость кожи

В прошлом воздухопроницаемость материалов деталей обуви считали основным показателем их способности обеспечивать удаление влаги, выделяемой стопой. В настоящее время вместо показателя воздухопроницаемости все чаще пользуются показателем паропроницаемости, более правильно отражающим свойства материалов деталей обуви в эксплуатации.

Общий принцип определения проницаемости материалов для водяных паров заключается в создании разных метеорологических условий по обе стороны испытуемого образца и последующем установлении количества влаги, перешедшей из атмосферы с большей относительной влажностью в атмосферу с меньшей относительной влажностью воздуха. Путем соответствующей установки испытуемого образца обеспечивается прохождение водяных паров от бахтармяной поверхности кожи или изнанки материала к лицевой поверхности, что совпадает с направлением прохождения водяных паров в процессе носки обуви. Паропроницаемость выражают в миллиграммах воды, прошедшей через 1 см2 поверхности материала за 1 ч, или же (в отдельных случаях) отношением скорости проникания водяных паров через испытуемый материал к скорости проникания их через свободное пространство.

Паропроницаемость обувных материалов определяют при отсутствии температурного перепада по их толщине и при крайних значениях относительной влажности воздуха (100-0%) по обе стороны испытуемых материалов или при температурном перепаде 10-12° и значениях относительной влажности воздуха 98-100 и 60-65%.

Испытания с температурным перепадом и при относительной влажности воздуха по обе стороны испытуемых материалов 98-100 и 60-65% в большей степени отвечают реальным условиям прохождения водяных паров через материалы обуви в процессе ее носки.

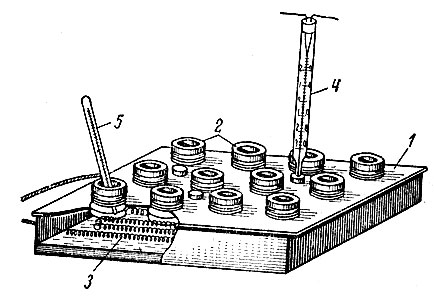

Прибор для определения паропроницаемости обувных материалов с температурным перепадом представляет собой коробку 1 (рис. 27) с двенадцатью гнездами для специальных стаканчиков 2, вставляемых на половину их высоты. Внизу коробки находится электронагревательная спираль 3 с терморегулятором 4, создающая в нижней части стаканчиков температуру воды 32° С, измеряемую термометром 5.

Рис. 27. Прибор для определения паропроницаемости кожи

Стаканчики диаметром 6 см имеют края, загнутые под углом 90°; они образуют рабочее отверстие диаметром 3,5 см. В каждый стаканчик наливают 25 см дистиллированной воды. Испытуемые образцы диаметром 5,5 см после приведения к нормальным условиям влажности взвешивают, накладывают на загнутые края стаканчиков изнаночной стороной к воде, перекрывают резиновым кольцом с внутренним диаметром 3,5 см и далее навинчивают крышку, имеющую отверстие диаметром 3,5 см.

Стаканчики с образцами взвешивают и устанавливают в гнезда прибора. Одновременно в прибор ставят два открытых контрольных стаканчика, содержащих по 25 см3 дистиллированной воды. Прибор включают на 16 ч. При проведении испытаний должны быть обеспечены относительная влажность окружающего воздуха 60-65% и температура 20-22°С. Через 16 ч стаканчики с образцами и контрольные стаканчики вынимают из прибора, охлаждают в течение 30 мин, взвешивают, подсчитывают паропроницаемость в миллиграммах на квадратный сантиметр в час и относительную паропроницаемость в процентах. Одновременно определяют также увеличение веса испытуемых образцов (влагопоглощение) и состояние их поверхностей, обращенных к поверхности воды в стаканчике.

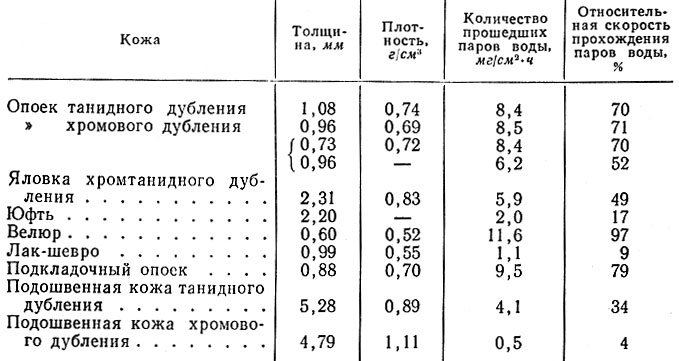

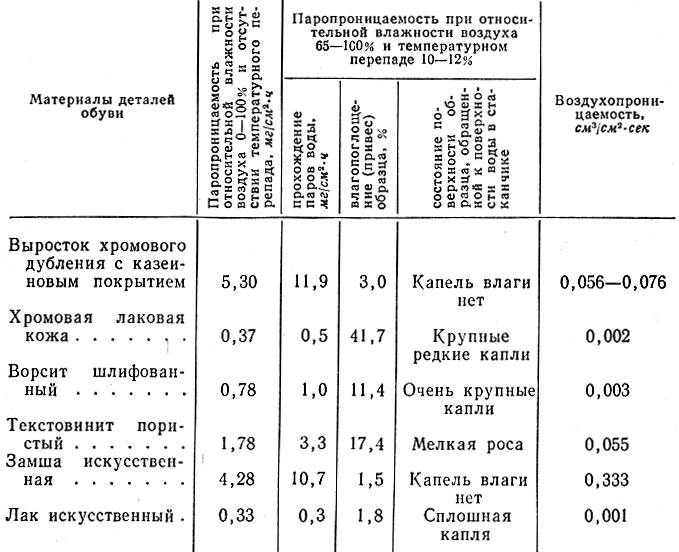

Таблица 3. Паропроницаемость кожевенных материалов (при испытаниях без температурного перепада и относительной влажности воздуха 100 и 0%)

Некоторые данные, характеризующие паропроницаемость кожи и других обувных материалов, приведены в табл. 3 и 4.

Таблица 4. Паро- и воздухопроницаемость натуральной и искусственной кожи для верха обуви (при испытаниях с температурным перепадом и без него)

Паропроницаемость кожи, подобно ее воздухопроницаемости, зависит от многих факторов, к важнейшим из которых относятся длина и радиус сквозных капилляров, проходящих через кожу, и их количество на единице поверхности. Однако соответствие между результатами определений паропроницаемости и воздухопроницаемости кожи, а также других материалов деталей обуви чаще всего отсутствует. Это объясняется в значительной мере конденсацией влаги в капиллярах кожи в процессе определения ее паропроницаемости. Конденсация водяного пара в капиллярах наименьшего радиуса приводит к образованию гидравлических затворов, мешающих прохождению следующих порций водяного пара. Таким образом, паропроницаемость кожи и других материалов деталей обуви изменяется в процессе испытания, тогда как результаты определения воздухопроницаемости практически не зависят от продолжительности испытаний. Кроме того, на паропроницаемость кожи и других материалов деталей обуви оказывают значительное влияние также гидрофильные свойства плотного вещества, тогда как на воздухопроницаемости эти свойства не отражаются.

Паропроницаемость кож для верха обуви помимо общей их структуры существенным образом зависит от характера покрывных пленок на их поверхности. Так, паропроницаемость хромовой кожи с казеиновыми покрытиями составляет около 4-7 мг/см2*ч или около 40-70% скорости испарения с открытой поверхности. Паропроницаемость хромовой кожи с акриловыми покрытиями почти в два раза меньше, а паропроницаемость кожи с нитроцеллюлозными покрытиями почти в три раза меньше, чем паропроницаемость кожи с казеиновыми покрытиями. Этим, в частности, объясняется наблюдающееся в практике работы обувных фабрик замедленное высыхание внутренних деталей обуви (задников, подносков) при верхе из кожи с нитроцеллюлозными и акриловыми покрытиями.

Влагоемкость (намокаемость) кожи

Способность кожи и других материалов деталей обуви к поглощению воды в условиях всестороннего или одностороннего соприкосновения с нею имеет существенное практическое значение. Поглощение обувными материалами воды в условиях всестороннего соприкосновения, т. е. при погружении в воду, отражает преимущественно поведение этих материалов при их увлажнении в процессах производства обуви, так как при носке обуви в мокрых условиях подошва или верх соприкасаются с водой, как правило, лишь с одной стороны; при усиленном выделении стопой пота в капельном состоянии поглощение последнего материалами стельки также происходит в условиях одностороннего соприкосновения с влагой.

В лабораторной практике принято определять влагоемкость (намокаемость) кожи погружением на 2 и 24 ч испытуемых образцов в дистиллированную воду, имеющую температуру 20± ±3°С. Показателем влагоемкости является общее количество влаги в коже, установившееся после намокания в течение определенного времени и выраженное в процентах к весу сухого вещества кожи. Показателем намокаемости служит увеличение веса (в процентах) испытуемых образцов после определенного периода намокания, отнесенное к их весу, приведенному к 18%-ному содержанию влаги.

Влагоемкость кож в зависимости от их назначения весьма различна; она достигает через 2 ч намокания 50-60% для подошвенных кож, 70-80% и более для хромовых кож для верха обуви. При увеличении продолжительности намокания с 2 до 24 ч влагоемкость кожевенных материалов сравнительно мало повышается; во многих случаях (например, при испытании кож для верха обуви) влагоемкость почти не изменяется при увеличении продолжительности намокания более 2 ч. Таким образом, намокание кожи идет, как правило, в основном за счет капиллярного поглощения воды и в значительно меньшей степени за счет поглощения воды плотным веществом кожи. Поэтому влагоемкость (намокаемость) кожи в целом обусловливается большей частью (при отсутствии специальных обработок кожи водоотталкивающими веществами) теми же факторами, что и ее пористость.

Промокаемость и водопроницаемость кожи

Способность кожи пропускать воду характеризуют двумя показателями - промокаемостью и водопроницаемостью.

Промокаемость выражают временем, необходимым для полного сквозного пропитывания водой испытуемого воздушносухого образца.

Промокаемость кожи обычно определяют включением испытуемого образца в электрическую цепь, замыкающуюся в момент полного пропитывания кожи водой; для регистрации времени промокания кожи с электрической цепью связаны часы, автоматически останавливающиеся при ее промокании.

Результаты определения промокаемости кожи могут быть применены для характеристики возможности сквозного пропитывания водой стенок обуви при носке последней в мокрых условиях. Однако эти определения не отражают количественного протекания воды через материал после его сквозного промокания, т. е. водопроницаемость.

Прибор для определения водопроницаемости кожи (рис. 28) имеет металлическую цилиндрическую камеру 1, над внутренним отверстием которой помещается образец 2. На внешней поверхности камеры имеется винтовая нарезка для навертывания крышки 5, представляющей собой массивное кольцо с внутренним диаметром 35,6 мм, что соответствует площади 10 см2. В основании камеры укреплена трубка 4 для подвода и удаления воды. Трубка 4 соединена с градуированной стеклянной трубкой 5 емкостью 8-10 см3; трубка имеет уклон h = 10 мм, а нижний конец ее оси находится на высоте H = 1000 мм от поверхности испытуемого образца. На стойке 6 устанавливают стеклянный сосуд 7 емкостью 2-3 л с нижним тубусом для подачи воды в градуированную трубку.

Рис. 28. Прибор для определения водопроницаемости кожи

Образцы кожи перед испытанием замачивают в течение 24 ч в воде при температуре 20 + 3° С. Водопроницаемость юфтевых кож определяют после обработки образцов кожи в течение 24 ч пылью и дальнейшего замачивания в течение 24 ч в воде. Обработка пылью проводится для установления водопроницаемости юфти после удаления из нее слабо удерживаемых жирующих веществ.

Прохождение воды через испытуемые образцы устанавливают по изменению уровня воды в градуированной трубке. При проведении испытаний определяют количество воды, прошедшее за определенное время (2-4 ч и более). Показателем водопроницаемости кожи является объем воды в кубических сантиметрах, прошедшей в течение 1 ч через 1 см2 площади образца кожи при давлении на образец 100 см вод. ст.

Водопроницаемость и промокаемость кожи являются в известной степени независимыми величинами. Быстрое промокание кожи не всегда сопровождается дальнейшим сильным протеканием воды. На промокаемость и водопроницаемость кожи, а также других материалов деталей обуви в первую очередь влияет смачиваемость поверхности материалов и их волокон водой. При отсутствии способности смачиваться водой материалы практически водонепроницаемы, независимо от их пористости. Так, вследствие малой смачиваемости водой весьма пористая по своей структуре жировая замша почти непроницаема для воды и вместе с тем вполне проницаема для органических растворителей, например бензина.

Если поверхность материалов и их волокна способны смачиваться водой, то интенсивность дальнейшего протекания воды через эти материалы будет зависеть от радиуса и длины сквозных капилляров и их количества, приходящегося на единицу поверхности, а также от способности волокон к набуханию под действием воды: в результате набухания волокон происходит сокращение межволоконных путей и капилляров и соответствующее снижение водопроницаемости.

До недавнего времени основным средством уменьшения водопроницаемости кожи и других обувных материалов являлось введение жирующих и проклеивающих веществ в виде сквозных пропиток или лицевых покрытий. В результате введения этих веществ одновременно с уменьшением смачиваемости материалов происходило также заполнение их капилляров, что приводило к потере материалами ценных гигиенических свойств (воздухо- и паропроницаемости). В настоящее время разработаны эффективные способы обработки кожи, тканей и других материалов специальными водоотталкивающими веществами (кремнийорганическими соединениями, силиконами), резко снижающими смачиваемость водой при одновременном сохранении воздухо- и паропроницаемости.

Термостойкость кожи

Термостойкость кожи является показателем, характеризующим степень изменения физико-механических свойств кожи . в результате пребывания в среде с повышенной температурой.

В связи с широким внедрением при изготовлении обуви методов прессовой (горячей) вулканизации отношение кожи к нагреву является важным показателем ее технологических свойств. Чем выше температура нагрева и больше его продолжительность, тем при прочих равных условиях более резко снижается прочность кожи; с другой стороны, чем ниже влажность кожи, тем на ней менее сказывается нагрев. Проведенными исследовательскими работами доказано, что кратковременный нагрев кожи с низким содержанием влаги до 150° С практически почти не отражается на ее прочности, в то время как нагрев влажной кожи приводит к значительному снижению ее прочности.

Из методов определения термостойкости кожи практическое применение находит определение гигротермической устойчивости кожи и ее температуры сваривания.

Гигротермическую устойчивость кож (юфтевых и для низа обуви) определяют следующим образом. Отбирают две сравнимые группы образцов. Образцы одной группы погружают в воду на 18 ч; намоченные образцы подсушивают фильтровальной бумагой и подвергают испытанию на разрывной машине. Образцы второй группы погружают в воду на 1 ч, затем выдерживают над водой в эксикаторе при 60° С в течение 4 ч. Далее образцы погружают в воду на 30 мин, подсушивают фильтровальной бумагой и также подвергают испытанию на разрывной машине. Отношение предела прочности при растяжении образцов, подвергшихся гигротермической обработке, к пределу прочности при растяжении образцов, не подвергшихся этой обработке (т. е. только увлажненных), выраженное в процентах, служит количественным показателем гигротермической устойчивости кожи. Гигротермическая устойчивость кож, выработанных с применением растительных танидов и искусственных дубителей, находится в пределах 70-90% и выше.

Для определения температуры сваривания полоску кожи шириной 3 мм и длиной 50 мм размачивают, а затем помещают в воду, подогреваемую со скоростью повышения температуры 5° в минуту. Температуру, при которой испытуемая полоска кожи начнет изгибаться, считают температурой сваривания. Температура сваривания кож танидного дубления находится в пределах 70-85° С, хромовой кожи - 90-100° С и выше.

Термостойкость стелечной кожи, используемой при изготовлении обуви методом прессовой (горячей) вулканизации, определяют нагревом испытуемых образцов при температуре 105° С между двумя металлическими пластинками.

Отношение кожи к растяжению

Детали обуви из кожи, тканей, резины и других материалов подвергаются растяжению в процессах производства обуви и при ее носке. От величины деформаций растяжения и их характера и вызываемых этими деформациями изменений структуры материалов зависят возможность проведения процессов изготовления обуви, ее удобство, внешний вид и долговечность в эксплуатации. Поэтому отношение материалов деталей обуви к растяжению является одной из важнейших характеристик их технологических и эксплуатационных свойств, а испытания материалов на растяжение наиболее распространены. В лабораторной практике из обширного комплекса показателей механических свойств кож, кроме отношения к растяжению, определяют при анализе подошвенной кожи также ее истираемость. Испытания кожевенных материалов на изгиб и сжатие, как правило, выполняются только при проведении научно-исследовательских работ.

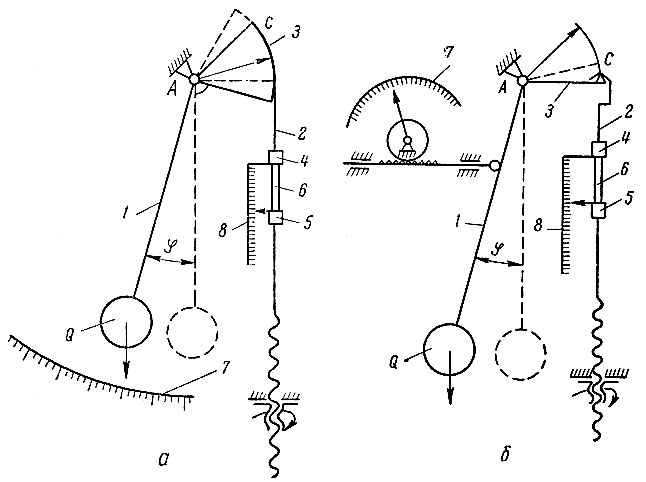

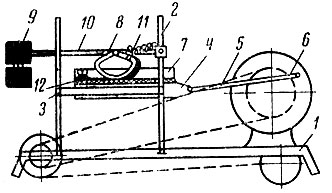

Испытания на растяжение осуществляются на специальных разрывных машинах. Эти машины разнообразны по конструкции и мощности. Схемы действия маятниковых разрывных машин типа Шоппер и РТ, широко используемых в лабораториях обувных предприятий, а также предприятий-поставщиков обувных материалов, представлены на рис. 29.

Рис. 29. Схема разрывной машины: а - типа Шоппер; б - типа РТ

Основной рабочий орган машины - маятник 1 представляет собой рычаг, свободно качающийся около точки опоры А. На одном конце рычага закреплен груз Q. В разрывной машине типа Шоппер (рис. 29, а) на другом конце рычага в точке С закреплена гибкая стальная лента или цепь 2, опускающаяся вниз по окружности сегмента 3, имеющего радиус, равный отрезку Л С; к концу ленты или цепи прикреплен верхний зажим 4. В машине типа РТ (рис. 29, б) верхний зажим 4 связан с рычагом в точке С через призму 3.

В исходном положении, пока к зажиму 4 не приложено усилие, груз Q находится в крайнем нижнем положении. Однако, когда нижний зажим 5 начнет перемещаться вниз, растягивая испытуемый образец 6, рычаг займет новое положение. Чем больше приложенное усилие растяжения, тем больше опускается зажим 4 и тем больше угол φ отклонения рычага. По углу отклонения рычага, пользуясь соответствующей градуированной шкалой 7, определяют величину нагрузки, действующей на верхний зажим разрывной машины и на испытуемый образец. Одновременно при посредстве специального регистрирующего приспособления устанавливают расхождение зажимов 4 и 5 на шкале 8, соответствующее удлинению образца 6.

Результаты испытаний обувных материалов на разрывных машинах зависят от многих факторов, из которых наибольшее значение имеют форма и размеры испытуемых образцов, скорость растяжения образцов (скорость опускания нижнего зажима разрывной машины), состояние влажности материалов. Для получения сопоставимых результатов условия испытаний на разрывных машинах строго регламентируются. Однако специфические свойства отдельных материалов деталей обуви не допускают применения единой методики испытаний. В связи с этим, в частности, форма и размеры образцов для испытаний кожи, тканей, резины и других обувных материалов не совпадают. Из кожи образцы вырубают с уширенными концами; рабочая длина образцов 50 мм, ширина 10 мм*.

* (В отдельных случаях испытания на растяжение проводятся без вырезания образцов из кожи по способу, разработанному М. П. Куприяновым.)

Для устранения влияния влажности материалов на результаты испытаний образцы перед испытанием выдерживают до постоянного веса в помещении, в котором поддерживается относительная влажность воздуха 65±5% и температура 20±3°С. В отдельных случаях проводят испытания образцов материалов не только в воздушносухом, но и в мокром состоянии.

При испытании обувных материалов путем их растяжения возможно получить значительное число различных характеристик. К главнейшим из них относятся: разрывная нагрузка и предел прочности при растяжении; полное и промежуточное удлинения; остаточное и упругое удлинения; работа разрыва; модуль упругости и жесткость по растяжению; поперечное сокращение.

Из показателей, характеризующих отношение кож к растяжению, на обувных фабриках ограничиваются определением предела прочности при растяжении кожи, напряжения при трескании ее лицевого слоя (при испытании кож для верха обуви) и промежуточного удлинения при напряжении 10 н/мм2* (1 кГ/мм2). В отдельных случаях определяют полное удлинение при разрыве, а также модуль упругости и жесткость кож для низа обуви.

* (н - ньютон, единица измерения силы в Международной системе мер, принятой в СССР; н = 0,10197 кГ; округленно в дальнейшем изложении н принят равным 0,10 кГ.)

Кроме продольного (одноосного) растяжения прямоугольных полосок кожи при определении их механических свойств с помощью специальных приспособлений к разрывным машинам проводят иногда испытания на продавливание (двухосное, многоосное растяжение).

Предел прочности кожи при растяжении

При испытании кожевенных и других материалов деталей обуви на разрывных машинах по соответствующей шкале отмечают так называемую разрывную нагрузку (абсолютную нагрузку при разрыве), т. е. силу, приложение которой при растяжении испытуемого образца вызывает его разрыв. Показателем разрывной нагрузки (в ньютонах или килограммах) пользуются лишь при испытании тканей и искусственных кож на тканевой основе. Для характеристики кожевенных материалов показатель разрывной нагрузки мало пригоден, так как вследствие значительных колебаний толщины кожи одного и того же вида, а тем более разных видов, сопоставление их прочности по разрывной нагрузке невозможно.

Пределом прочности при растяжении называют разрывную нагрузку, отнесенную к единице площади поперечного сечения испытуемого образца материала, т. е.

где σ - предел прочности кожи при растяжении, в н/мм2 (кГ/мм2);

P - разрывная нагрузка, н (кГ);

F - площадь поперечного сечения образца, мм2, получаемая путем умножения ширины испытуемого образца на толщину его в участке, на котором произошел разрыв.

Напряжение при трескании лицевого слоя кожи в процессе растяжения вычисляют делением нагрузки в ньютонах или килограммах, которая приводит к появлению первых трещин на лицевой поверхности испытуемого образца кожи, на среднюю площадь его поперечного сечения в квадратных миллиметрах.

Предел прочности при растяжении относится к наиболее важным характеристикам механических свойств кожи. Минимальные нормы предела прочности при растяжении предусматриваются ГОСТ и ТУ на все без исключения виды кожи. Предел прочности при растяжении колеблется от 8-10 до 30-40 н/мм2 в зависимости от вида кожи. Предел прочности при растяжении кожи обусловливается механическими свойствами исходного кожевенного сырья и методами его переработки в кожу.

Механические свойства кожевенного сырья зависят от вида, возраста, пола, породы и условий содержания животных. Решающее влияние на прочность кожи оказывает вид животного, как определяющий строение шкуры и ее механические свойства. Шкуры некоторых видов животных (например, крупного рогатого скота, лошадей, коз, свиней), обладающие компактной плотной волокнистой структурой, отличаются высоким пределом прочности при растяжении. Шкуры других видов животных (овец, морских зверей, рыб, змей) большей частью отличаются пониженным пределом прочности при растяжении.

Зависимость предела прочности при растяжении кожи от методов ее выделки ввиду многообразия процессов кожевенного производства и их взаимной связанности носит сложный характер. Одна часть процессов и операций кожевенного производства вызывает снижение предела прочности кожи при растяжении, другая, наоборот, содействует упрочнению кожи; наиболее резко влияют на предел прочности кожи при растяжении двоение голья, вид и режим дубления, способ проведения жирования кожи, сушки, прокатки и отделки.

Предел прочности кожи при растяжении, помимо сырьевых и производственных факторов, в значительной степени зависит еще и от содержания в ней влаги. Общеизвестно, что кожа оказывает до некоторого предела тем большее сопротивление разрыву, чем большей влажностью она обладает. Увеличение прочности кожи при ее увлажнении нередко достигает 50-85% и более. Рост предела прочности при растяжении вследствие повышения содержания влаги неодинаково выражен у разных видов кожи: в кожах танидного и хромтанидного дубления он более заметен, чем в кожах хромового дубления; в сильно жированных кожах меньше, чем в слабо жированных; в кожах для низа обуви больше, чем в кожах для верха обуви.

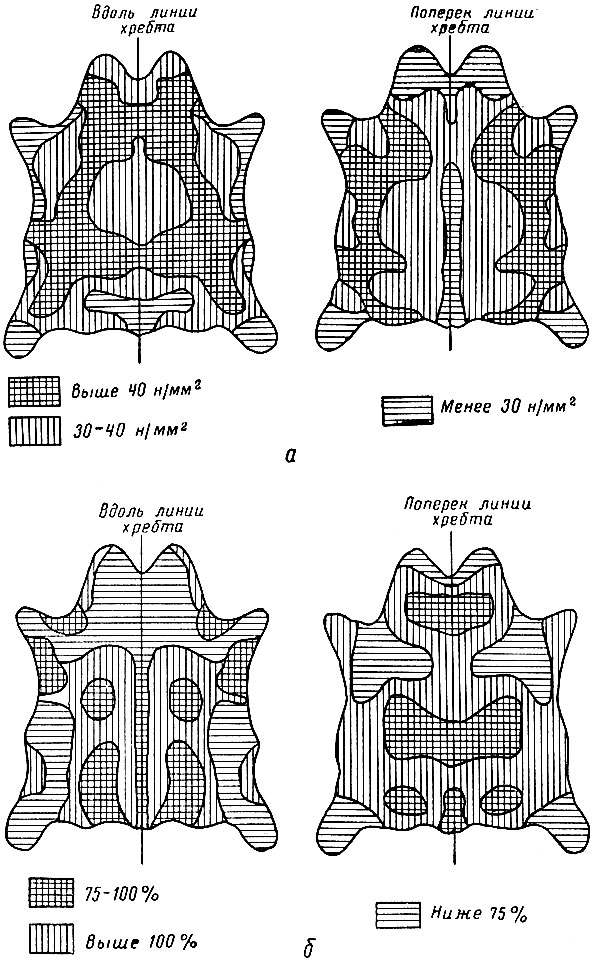

Рис. 30. Распределение предела прочности при растяжении (а) и полного удлинения при разрыве (б) в хромовой легкой яловке (по Ф. Штатеру)

Предел прочности кожи при растяжении неодинаков в отдельных ее участках, а также в разных направлениях (рис. 30, а). Распределение прочности (так же как и ее химического состава) по площади чаще всего согласуется с ранее приведенным распределением классов строения сетчатого слоя кожи. Прочность кожи в продольном направлении на большей части ее площади обычно несколько выше, чем в поперечном. Показателем прочности обычно служат средние результаты испытаний продольных и поперечных образцов.

Удлинение кожи

Под удлинением подразумевают приращение длины испытуемого образца в процессе растяжения, выраженное в процентах от первоначальной длины. Практическое значение тягучести материалов деталей обуви во многих случаях не меньшее, а даже большее, чем их прочности при растяжении. Так, показатели удлинения материалов, используемых для деталей верха и подкладки обуви, зачастую более правильно отражают технологические и эксплуатационные свойства этих деталей, чем разрывная нагрузка или предел прочности при растяжении.

При испытании материалов для верха и подкладки обуви различают полное (конечное) удлинение при разрыве (рис. 30, б) и промежуточное удлинение. Наблюдая за растяжением кожи, тканей или других материалов деталей обуви при их испытании на разрывных машинах, можно отмечать удлинения, соответствующие ним, соответствующие конечному моменту разрыва испытуемых образцов (полные удлинения), или же удлинения, соответствующие тем или другим промежуточным нагрузкам в процессе растяжения.

Если по оси абсцисс откладывать нагрузки, приходящиеся на испытуемый образец, а по оси ординат - соответствующие им удлинения (или наоборот), то можно получить кривые растяжения, характеризующие связь между ростом усилий и удлинений (рис. 31). На современных разрывных машинах такие кривые получаются автоматически при помощи специального самопишущего прибора. Конечная точка кривых растяжения соответствует полному удлинению при разрыве, промежуточные точки - промежуточному удлинению.

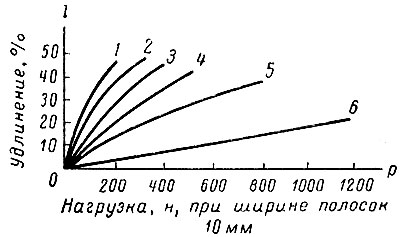

Рис. 31. Кривые растяжения кожи: 1 - хромовая овчина; 2 - хромовая козлина; 3 - хромовый опоек; 4 - хромовая яловка; 5 - юфть хромтанидного дубления; 6 - подошвенная кожа хромтанидного дубления

При испытании кожевенных материалов определяют и нормируют удлинение при заданном напряжении 10 н/мм2, а не полное удлинение при разрыве. Удлинение при напряжении 10 н/мм2 устанавливают (исходя из поперечного сечения испытуемых образцов) по кривой растяжения или же непосредственным наблюдением по шкале удлинений приращения длины, соответствующего моменту достижения нагрузки, равной в пересчете на 1 мм2 поперечного сечения 10 н. Выбор в качестве основного показателя для оценки тягучести кожевенных материалов удлинения при напряжении 10 н/мм2 обусловливается близостью величины этого напряжения к воздействиям, претерпеваемым материалами деталей обуви в процессе ее. изготовления.

В ряде случаев при испытании кож для верха и подкладки обуви определяют удлинение (коэффициент удлинения А) при нагрузке на образец шириной 10 мм, равной 100 н (10 кГ). Смысл этого показателя заключается в том, что он характеризует тягучесть кожи независимо от ее толщины.

Тягучесть кожи, так же как и ее предел прочности при растяжении, колеблется в широких пределах: например, удлинение при напряжении 10 н/мм2 составляет 5-10% у кож для низа обуви и 15-40%. У хромовых кож для верха обуви; полное удлинение кожи при разрыве колеблется от 15-20% для жестких кож, до 60-80% и более для хромовых кож для верха обуви. По тягучести кожа превосходит ряд других волокнистых материалов, в частности ткани и картоны.

На удлинение кожи влияют многие факторы: вид кожевенного сырья, подготовка шкур к дублению, вид дубления и режим его проведения, процессы жирования, растяжки и прокатки и др. Соответствующей регулировкой технологических процессов и операций кожевенного производства можно получить кожу с заданными удлинениями.

Влияние изменения содержания влаги в коже на ее тягучесть в основном такое же, как и на предел прочности при растяжении, т. е. повышение до известного предела содержания влаги в коже сопровождается увеличением тягучести кожи.

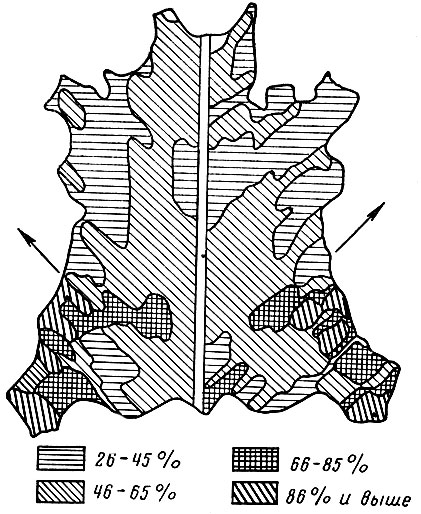

Рис. 32. Картограмма удлинений при разрыве хромового опойка (по Ю. П. Зыбину); стрелки показывают направление растяжений

Удлинение кожи в различных участках и в разных направлениях неодинаково. Большей частью при растяжении кожи в продольном и поперечном направлениях периферийные участки, обычно имеющие меньший предел прочности при растяжении, обнаруживают высокое удлинение. При растяжении кожи под углом 45 и 135° к линии хребта наименьшее удлинение оказывается в лапах в направлении оси лап, наибольшее - в направлении, перпендикулярном направлению наименьшего растяжения (рис. 32); чепрачная часть занимает промежуточное положение. При двухосном растяжении распределение удлинений по площади кожи более равномерное, чем при одноосном растяжении; в этом случае периферийные участки кожи обнаруживают меньшее удлинение при разрыве, чем чепрачная часть.

В продольном направлении центральная часть кожи чаще всего, как это, в частности, видно из рис. 30, обладает меньшей тягучестью, чем в поперечном. Отношение удлинения кожи в чепрачной части при напряжении 10 н/мм2 в направлении меньшей тягучести к удлинению при том же напряжении в направлении большей тягучести характеризует равномерность тягучести кожи; чем величина этого отношения ближе к единице, тем более благоприятны технологические свойства кожи. При низком коэффициенте равномерности по тягучести кож для верха обуви затрудняются процессы формования заготовок на колодках и обеспечение необходимой формы обуви.

Величина коэффициента равномерности кож для верха обуви по тягучести (а также по пределу прочности при растяжении) зависит от характера проведения последубильных и отделочных операций кожевенного производства. Практически коэффициент равномерности по тягучести хромовых кож для верха обуви колеблется в пределах 0,8-1,2.

Релаксация кожи

Под релаксацией в широком смысле понимают процесс постепенного перехода системы из неравновесного состояния, вызванного внешними причинами, в равновесное. Применительно к высокополимерным материалам различают релаксацию деформации и релаксацию напряжения.

Если в процессе растяжения кожи или других обувных материалов снять с растянутого образца нагрузку, то можно заметить сначала мгновенное, а затем все более замедленное исчезновение приданной деформации и приближение к первоначальным размерам образца. В упрощенной форме деформацию кожи при растяжении можно расчленить на упругое и остаточное удлинения. Соотношения упругих и остаточных удлинений имеют наряду с удлинением при напряжении 10 н/мм2 (существенное значение при оценке технологических и эксплуатационных свойств кожевенных материалов, особенно для верха обуви.

При испытании кожи остаточным удлинением называют приращение длины образца при напряжении 10 н/мм2, остающееся после прекращения действия нагрузки, вызвавшей первоначальное приращение; упругим удлинением называют приращение длины образца при нагрузке 10 н/мм2, исчезающее после прекращения действия нагрузки. Остаточное и упругое удлинения выражают в процентах от первоначальной длины образца.

Остаточные удлинения характеризуют пластичность кожи, т. е. ее способность принимать необходимую форму в процессе производства обуви, а упругие удлинения - упругость кожи, т. е. способность сохранять приданную форму в процессе эксплуатации обуви. Заготовки из пластичного, малоупругого материала легко формуются, но при последующей носке обуви также легко теряют приданную форму вследствие нарастающего накапливания деформаций. Заготовки из упругого материала, наоборот, плохо формуются; по снятии обуви с затяжных колодок приданная форма искажается вследствие исчезновения приданных деформаций.

Наиболее благоприятным сочетанием остаточных и упругих удлинений материала является такое, при котором в процессе первоначального растяжения преобладают остаточные удлинения, а в последующих растяжениях - упругие. Такое сочетание характерно для доброкачественной кожи для верха обуви: при ее первичном растяжении в процессе формования заготовок наблюдаются значительные остаточные удлинения, а при повторных растяжениях в процессе носки обуви она начинает работать как упругий материал, т. е. почти не дает остаточных удлинений.

При однократном растяжении хромовой кожи для верха обуви остаточное удлинение составляет от 25 до 60% и более от общего удлинения при напряжении 10 н/мм2.

Соотношения остаточных и упругих удлинений кожи носят в известной степени условный характер; они зависят от продолжительности периода с момента прекращения действия нагрузки до момента измерения остаточного удлинения. Постоянство остаточного удлинения некоторых материалов зачастую достигается лишь по истечении значительного времени (до 24 ч и более) после снятия нагрузки.

С другой стороны, при длительном пребывании испытуемых образцов в деформированном состоянии напряжения постепенно уменьшаются, а при длительном пребывании под постоянной нагрузкой - деформации нарастают.

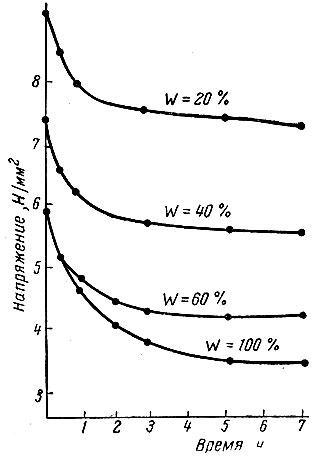

Рис. 33. Релаксация напряжения в образцах хромового опойка, находящихся в растянутом (на 30%) состоянии, при разной начальной влажности W кожи

Постепенное исчезновение напряжения в деформированном материале при снятии нагрузки, вызвавшей деформацию, уменьшение напряжения в материале при длительном выдерживании его при постоянной величине заданной деформации и нарастание деформации в материале при длительном выдерживании под постоянной нагрузкой относятся к релаксационным явлениям. Скорость протекания релаксационных явлении зависит от свойств материалов их влажности и других факторов. Падение напряжения в коже (хромовом опойке), находящемся в растянутом состоянии, иллюстрируется данными М. А. Файбышенко (рис. 33). Как видно из рис. 33, первоначальные напряжения в коже при одинаковом заданном удлинении (30%) зависят от состояния влажности кожи. Падение напряжения в растянутых образцах выражено тем больше, чем больше начальная влажность растягиваемых образцов. Через 17 ч выдерживания образцов в растянутом состоянии напряжения составляли при начальной влажности кожи 20, 40 60 и 100% соответственно 82,6; 74,6; 65,3 и 54,7% от первоначального напряжения. Релаксация напряжения в коже для верха обуви непосредственно связана со способностью последней сохранять приданную в процессе формования заготовок форму после снятия с колодок и в процессе носки. Если релаксация кожи верха обуви после формования и дальнейших процессов (до снятия обуви с колодок) не завершена, то неизбежна деформация верха обуви после снятия ее с колодок из-за уменьшения остаточных удлинений кожи.

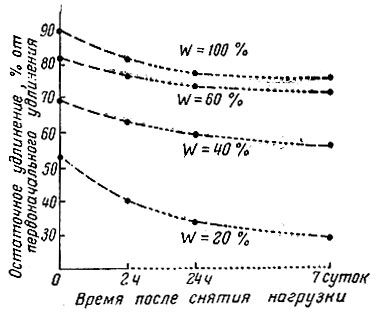

Рис 34. Остаточное удлинение образцов хромового опойка, растянутых на 30%, при разной начальной влажности W кожи

Одним из способов, применяемых для фиксации формы кожаного верха обуви, является увлажнение заготовок перед их формованием на колодках. Из практики известно, а теоретически подтверждено, что если подвергнуть увлажненную кожу растяжению, а затем обеспечить высушивание растянутой кожи без устранения приложенных при растяжении усилий, то при последующем снятии этих усилий кожа в большой степени сохранит полученные деформации (рис. 34). Способность кожи повышать свою пластичность во влажном состоянии в течение многих веков учитывается при изготовлении обуви и других кожаных изделий.

Проведенные в последние годы исследования показали, что наиболее эффективным способом снятия напряжений, обусловленных процессом формования заготовок на колодках, и, следовательно, фиксации формы обуви, является сочетание кратковременной влажностной обработки с интенсивной (при 80-90° С) тепловой обработкой. Влажностно-тепловая обработка затянутой кожаной обуви широко внедряется на передовых отечественных и зарубежных предприятиях.

Модуль упругости и жесткость кожи

В связи с возросшими требованиями к гибкости обуви и установлением ГОСТ норм, характеризующих этот показатель качества обуви, приобрели известную актуальность вопросы определения жесткости кож для деталей обуви.

Жесткость кожи может быть установлена путем испытаний на растяжение или на изгиб. В первом, наиболее распространенном, случае при испытаниях определяют модуль упругости и жесткость, исходя из соотношений удлинений и напряжений испытуемых образцов, во втором случае устанавливают нагрузку при изгибе.

Модулем упругости в сопротивлении материалов называют коэффициент пропорциональности, связывающий напряжение с продольной линейной деформацией упругого тела

где σ - напряжение, н/см2 (кГ/см2);

s - относительное удлинение, выраженное в долях от первоначальной длины;

Е - модуль упругости, н/см2 (кГ/см2).

Если бы приведенные выше формулы оставались верными при всех значениях а, то относительное удлинение могло бы стать равным первоначальной длине, т. е. единице. Таким образом, модуль упругости характеризует напряжение, при котором призматический стержень, нагруженный в направлении оси, вытягивается на величину, равную своей длине, т. е. удваивается по длине. Чем меньше линейная деформация (относительное удлинение) при данном напряжении, т. е. чем жестче материал; тем больше модуль упругости.

Закон пропорциональности между величиной деформации и силой, вызвавшей ее, на котором основано определение модуля упругости, имеет вообще ограниченное применение и, в частности, мало применим к растяжению кожи. Ввиду того, что соотношения между удлинениями и соответствующими напряжениями кожи неодинаковы на всем протяжении кривой ее растяжения, обычно модуль упругости кож подсчитывают при условно принятом напряжении 1000 н/см2 (или 100 кГ/см2).

Если, например, при данном напряжении σ = 1000 н/см2 относительное удлинение составляет 8%, т. е. ε = 8/100, то условный модуль упругости Е = 1000*100/8 = 12500 н/см2.

Наряду с условным модулем упругости при испытании кож определяют их жесткость, исходя из соотношения D = P/ε, где D - жесткость, н (кГ); Р - нагрузка, н (кГ), на испытуемый образец при напряжении 1000 н/см2 (или 100 кГ/см2); ε - относительное удлинение, выраженное в долях от первоначальной длины. Если, например, при ε = 8% поперечное сечение образца равняется 0,4 см2 (ширина 10 мм, толщина 4 мм), то D = 1000*0,4*100/8 = 5000 н.

Соотношения между жесткостью D и условным модулем упругости Е выражаются формулой D = EF, где F - площадь поперечного сечения образца, см2. Пользование показателем жесткости D дает возможность сопоставить кожи различной толщины.

Величина условного модуля упругости колеблется для различных видов кожи в следующих пределах (н/см2): для кож для верха обуви - 2500-6500; для кож для низа обуви 7000-10000 и выше. Жесткость кожевенных материалов, определенная по отношению к растяжению, колеблется в зависимости от их тягучести и толщины в широких пределах; она составляет (н) у хромовых кож для верха обуви 200-600; у обувной юфти 600-1300, у кож для низа обуви 250-400 и выше.

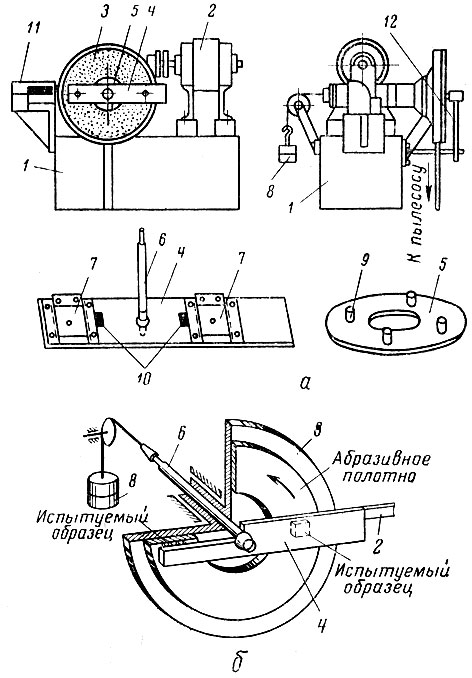

Сопротивление кожи для низа обуви истиранию

При определении сопротивления кожи для низа обуви истиранию применяют прибор А. И. Позняка (марки ИКВ) и прибор Украинского научно-исследовательского института кожевенно-обувной промышленности (УкрНИИКП). В первом приборе истирание кожи производится зернами кварцевого песка диаметром 0,5-0,85 мм при трении качения во влажных условиях, а во втором - абразивным полотном при трении скольжения в сухих условиях.

Рис. 35. Схема прибора А. И. Позняка (марки ИКВ) для определения истираемости кожи для низа обуви