§ 4. Ассортимент и качественная характеристика кожевенных материалов

Юфтевые кожи

Юфтевые обувные кожи подразделяются: по назначению - на юфть обувную (для деталей верха тяжелой обуви) и юфть сандальную; но виду исходного сырья - на юфть яловочную, конскую и свиную; по конфигурации - на цельные кожи и полукожи из шкур яловки и бычины, рыбки свиные, передины и полупередины конские, воротки и полы из шкур яловки и бычины; по виду дубления - на юфть растительного (танидного) дубления в комбинации с основными хромовыми солями и синтетическими дубителями (РХС), юфть хромового дубления в комбинации с синтетическими дубителями (ХС) и юфть растительного дубления в комбинации с основными хромовыми солями (РХ); по способу крашения - на юфть барабанного и покрывного крашения и на юфть покрывного крашения; по цвету: обувная юфть - на черную, цветную, натуральную и сандальная юфть - на цветную, белую и натуральную; по способу отделки - на' юфть с естественной (и подшлифованной) лицевой поверхностью, с облагороженной лицевой поверхностью (т. е. с удаленной естественной лицевой поверхностью и нанесенным лицевым покрытием) с отделкой по бахтарме; по рисунку (мерее) лицевой поверхности - на юфть гладкую и нарезную; по толщине в стандартной точке - на тонкую (от 1,5 до 1,8 мм), среднюю (более 1,8 до 2,2 мм), толстую (более 2,2 до 3,0 мм); по величине площади - на мелкую, среднюю и крупную.

Юфтевые кожи должны быть полностью продублены, хорошо разведены и отделаны по всей площади. Окраска юфтевых кож должна быть глубокой, однородного цвета, устойчивой к сухому и влажному трению; бахтармяная поверхность должна быть чистой, ровно выстроганной или шлифованной; нарезка мереи - ровной, рельефной, без полос и пропусков. Юфтевые обувные кожи должны быть мягкими и полными на ощупь, а сандальные - упругими, но не жесткими. В сандальной юфти лицевая поверхность должна иметь равномерный глянец, а в обувной юфти - не быть сальной. В юфтевых кожах не допускаются отдушистость, стяжка и садка лицевой поверхности.

ГОСТ на кожу юфтевую для верха обуви предусматривает следующие требования к химическому составу и физико-механическим свойствам юфтевых кож: содержание влаги - не более 16%; содержание жиров и других веществ, вымываемых органическими растворителями, для обувной юфти в пределах 26-31%, сандальной юфти и сандальных воротков и пол - 8-16%; остаточное количество жира после обработки пылью в обувной юфти не менее 15%; содержание веществ, вымываемых водой, общих - не более 5%; содержание золы в обувной юфти - не более 3,5%; число продуба для обувной юфти, выработанной с применением растительных дубителей в комбинации с основными хромовыми солями и синтетическими дубителями или в комбинации с основными хромовыми солями,- соответственно не менее 36 и 37, для сандальной юфти и сандальных воротков и пол, выработанных с применением растительных дубителей в комбинации с основными хромовыми солями и синтетическими дубителями или с применением основных хромовых солей в комбинации с синтетическими дубителями,- соответственно не менее 32 и 25; содержание окиси хрома в зависимости от вида дубления не более 0,8-2,0% или же не нормируется; рН хлоркалиевой вытяжки - в пределах 4,0-5,5; предел прочности при растяжении для юфти из шкур крупного рогатого скота и конских - среднее по коже не менее 16 н/мм2, для юфти из свиных шкур, воротков и пол - среднее по партии не менее 16 н/мм2; напряжение при появлении трещин лицевого слоя для юфти из шкур крупного рогатого скота с естественной лицевой поверхностью - обувной не менее 15 н/мм2, сандальной и сандальных воротков и пол не менее 13 н/мм2; удлинение при напряжении 10 н/мм2 для обувной юфти в пределах 18-30%, сандальной юфти и сандальных воротков и пол - в пределах 15-25%; водопроницаемость после обработки пылью для обувной юфти - не более 1,0 мл/см2; гигротермическая устойчивость после обработки пылью для обувной юфти - не менее 80%.

Наряду с обычной обувной юфтью в небольших количествах изготовляют обувную юфть хромового дубления и так называемую термоустойчивую юфть хромтанидного дубления. Эти виды кожи используют для верха тяжелой обуви, вырабатываемой методом прессовой (горячей) вулканизации.

Необходимые влагозащитные свойства юфти хромового дубления достигаются импрегнированием водными дисперсиями синтетических смол и обработкой водоотталкивающими препаратами. Главные отличительные особенности термоустойчивой юфти - низкое содержание жирующих веществ (в основном синтетических), повышенное содержание окиси хрома, высокая гигротермическая устойчивость.

Свойства юфтевых кож, выработанных из разных видов кожевенного сырья, весьма различны. Характеристика основных видов юфти - яловочной, конской и свиной - дается ниже.

Юфть яловочная. Яловочная юфть представляет собой наиболее важную группу юфтевых кож. Яловочная юфть, как и другие виды кожи крупного рогатого скота, характеризуется относительно мощным и компактным строением дермы. Сетчатый слой дермы яловочной юфти составляет около 75-80% общей толщины кожи. По сравнению с другими видами кожи для верха обуви яловочная юфть занимает первое место по толщине пучков волокон сетчатого слоя, плотности их переплетения и укладки, обусловливающих значительную толщину и большую устойчивость яловочной юфти к механическим воздействиям в процессе носки обуви.

Яловочная юфть принадлежит к наиболее крупным видам кожи для верха обуви: мелкая яловочная юфть имеет площадь до 200 дм2, средняя - от 200 до 260 дм2, крупная - более 260 дм2. Правильно выработанная обувная яловочная юфть мало намокает и почти не пропускает воду. По пределу прочности при растяжении, сопротивлению многократному изгибу и износостойкости в эксплуатационных условиях яловочная юфть превосходит другие виды обувной юфти. Положительные свойства обувной яловочной юфти предопределяют ее широкое использование для верха разнообразных видов обуви тяжелого типа (уличной, походной, производственной, спортивной и др.), а сандальной яловочной юфти - для верха сандалий.

Юфть конская. Юфть конская характеризуется относительно более слабым и рыхлым строением дермы; сетчатый слой составляет около 70%. общей толщины кожи. По мощности волоконных пучков сетчатого слоя и плотности их укладки конская юфть уступает яловочной.

Сосочковый слой дермы конской юфти состоит из мелких волокон и сильно пронизан отверстиями от волосяных сумок и потовых и сальных желез, вследствие чего он более рыхлый и слабый по сравнению с сосочковым слоем дермы яловочной юфти.

В соответствии с особенностями микроструктуры конская юфть менее плотна и несколько хуже противостоит механическим воздействиям в процессе носки обуви.

Площадь конской юфти, выпускаемой главным образом в виде передни (реже в виде целых кож и полупередин), в зависимости от развеса исходного сырья колеблется в пределах 120-300 дм2; мелкая конская юфть имеет площадь до 170 дм2, средняя - от 170 до 200 дм2, крупная свыше 200 дм2.

Толщина конской юфти обычно составляет 1,7-2 мм, т. е. меньше, чем толщина яловочной юфти; неравномерность толщины по площади кожи в конской юфти более резко выражена, чем в яловочной.

Специфической особенностью конской юфти являются своеобразные контуры: кожа имеет удлиненные лапы и шею, а также вогнутую линию реза хазовой части.

В конской юфти отсутствуют некоторые весьма распространенные в яловочной юфти пороки: молочные полосы, свищи, оспины, роговины; в то же время пораженность сырьевыми пороками конской юфти, как правило, выше, чем яловочной. Наиболее характерными пороками конской юфти являются безличины, рубцы, царапины, утолщение на участке гривы, тавро, прорези, подрези.

Несмотря на несколько худшие эксплуатационные свойства, неравномерность распределения толщины, плотности, прочности и других свойств по площади и повышенную пораженность пороками, конская юфть представляет собой ценный материал для верха тяжелой обуви.

Юфть свиная. Юфть свиная отличается более грубой мереей, отсутствием заметной разницы в структуре сосочкового и сетчатого слоев кожи, наличием отверстий от щетины, проходящих через всю толщину кожи, неровностью бахтармяной поверхности. Волоконные пучки дермы свиной юфти расположены более горизонтально, обладают меньшей толщиной и меньшей плотностью укладки. Особенности микроструктуры свиной юфти предопределяют ее пониженные механические свойства и повышенную водопроницаемость.

По размерам кожи свиная юфть значительно уступает яловочной и конской: площадь свиной юфти обычно колеблется в пределах 100-200 дм2. Свиную юфть площадью до 100 дм2 относят к мелкой, от 100 до 150 дм2 к средней и более 150 дм2 - к крупной.

Толщина свиной юфти составляет 1,5-2,5 мм; неравномерность толщины в свиной юфти резко выражена, поэтому для данного вида кожи, в отличие от яловочной и конской юфти, не нормируют толщину в точке определения сбежистости.

Свиная юфть вследствие худшего внешнего вида лицевой поверхности, пониженной устойчивости к механическим воздействиям в процессе носки и большей промокаемости является менее ценным видом кожи, чем яловочная и конская юфть. При отсутствии специального импрегнирования свиную юфть можно использовать лишь на голенища юфтевых сапог и берцы юфтевых полусапог. Соответствующим импрегнированием достигается снижение промокаемости свиной юфти; импрегнированная юфть может находить

более широкое применение.

Общая характеристика хромовых кож для верха обуви

В группу хромовых кож для верха обуви входят: хромовые кожи крупного рогатого скота; хромовые свиные кожи; шевро и хромовая козлина; хромовые конина и выметка; шеврет; хромовый спилок.

Наряду с перечисленными видами хромовых кож из различного кожевенного сырья в ограниченных размерах применяются хромовые кожи из шкур жеребят, оленей, верблюжат, собак, тюленей, рыб, ящериц, змей и др.

Помимо вида исходного сырья, хромовые кожи для верха обуви подразделяются: по способу отделки - на кожи с естественной гладкой и нарезной лицевой поверхностью, с облагороженной гладкой и нарезной лицевой поверхностью, со шлифованной поверхностью (велюр, нубук), с лакированной лицевой поверхностью; по способу крашения и характеру покрытий - на кожи покрывного казеинового крашения, покрывного крашения эмульсионными пленкообразователями, покрывного крашения эмульсионными пленкообразователями с закреплением нитроцеллюлозными красками, а также анилинового или полуанилинового крашения; по цвету - на натуральные, цветные, белые, многоцветные и черные; по толщине - на тонкие, средние, толстые и особо толстые; по величине площади - на мелкие (не менее 20 дм2), средние и крупные; по назначению - на кожи для верха обуви с подкладкой и для бесподкладочной обуви; по сортам - в зависимости от вида кожи на 7 или 4 сорта.

К гладким кожам с естественной лицевой поверхностью относят также кожи только с подшлифованной лицевой поверхностью, а также кожи с подшлифованной лицевой поверхностью, промежуточным тиснением мелкомерейной плитой и последующим прессованием гладкой плитой. К кожам с облагороженной лицевой поверхностью относят те, у которых естественный лицевой слой полностью удален и нанесено лицевое покрытие.

Хромовые кожи с нарезной лицевой поверхностью (за исключением свиных кож) при сортировке могут быть отнесены только к V, VI и VII сортам, нарезные хромовые свиные кожи - к семи сортам (от I до VII).

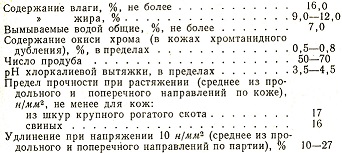

Требования к химическому составу и физико-механическим свойствам хромовых кож для верха обуви регламентируются ГОСТ, предусматривающим в зависимости от вида исходного сырья и характера отделки лицевой поверхности следующие показатели: содержание влаги - 12-16% (от воздушно-сухого веса); содержание веществ, вымываемых органическими растворителями (без учета содержания полимерных соединений), 3,7- 12,0% (от абсолютно сухого веса); содержание окиси хрома (в процентах от абсолютно сухого веса) не менее 4,3 для кож крупного рогатого скота, конских и свиных, 3,7 для хромовой козлины и шевро, 3,3 для шеврета; минимальный предел прочности при растяжении, средний по партии,- от 13 до 25 н/мм2; удлинение при напряжении 10 н/мм2, среднее по партии, в пределах 15-35% для хромовой козлины и шевро, 20-35% для опойка - велюра и нубука, 20-40% для шеврета и свиной кожи - велюра, 15-25% для всех остальных видов хромовой кожи для верха обуви; минимальное напряжение при появлении трещин лицевого слоя, среднее по партии, от 10 до 20 н/мм2.

Показатели качества ряда видов хромовой кожи для верха обуви (из шкур средней и тяжелой яловки, легкой и тяжелой бычины, воротков и пол крупного рогатого скота и др.) нормируются соответствующими ТУ.

Хромовые кожи из шкур крупного рогатого скота

В прошлом основное значение в группе хромовых кож из шкур крупного рогатого скота в качестве материала для деталей верха обуви имели хромовый опоек, выросток и полукожник. В настоящее время резко вырос удельный вес хромовых кож для верха обуви, вырабатываемых из сырья средних и повышенных развесов - бычка, яловки и бычины. Соответственно значительно сократилось использование в обувной промышленности хромовых опойка, выростка и полукожника.

Хромовый опоек. Хромовый опоек принадлежит к наиболее ценным видам хромовой кожи для верха обуви. При условии высокого качества сырья и правильной выработки хромовый опоек обладает естественной шелковистой и гладкой лицевой поверхностью; он мягок, эластичен и в то же время плотен и прочен.

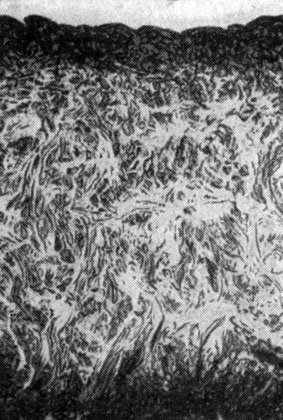

Хромовый опоек отличается сравнительно плотным строением дермы: основную часть кожи составляет сетчатый слой, достигающий 80% общей толщины кожи и состоящий из пучков волокон, которые тянутся в разных направлениях, образуя сложные по форме петли. Преобладающим является наклонное направление расположения волоконных пучков (рис. 37); лишь в полах, пашинах и лапах волоконные пучки расположены горизонтально.

Рис. 37. Вертикальный срез хромового опойка

Площадь хромового опойка в зависимости от возраста, породы животного и характера съемки шкуры колеблется от 50 до 100 дм2; преобладающая масса кож имеет площадь около 70-80 дм2. По толщине хромовый опоек подразделяется на тонкий (0,6-0,8 мм), средний (0,8-1,1 мм), толстый (1,1-1,4 мм) и особо толстый (свыше 1,4 мм). Хромовый опоек для верха бесподкладочной обуви выпускается толщиной от 1,3 до 1,5 мм. Минимальная толщина хромового опойка для верха обуви в стандартной точке - 0,6 мм; большей частью толщина не превышает 1,0-1,2 мм. По механическим свойствам хромовый опоек превосходит другие виды хромовой кожи для верха обуви; его предел прочности при растяжении нередко достигает 30 н/мм2 и более.

Качество хромового опойка определяется в значительной степени полом животного и условиями его содержания. Кожи, выделанные из шкур бычков, менее равномерны по толщине, имеют более грубый вороток, чем кожи из шкур телок. Лучшего качества хромовый опоек получается при выделке его из шкур телят, вскармливаемых молоком; телята, переведенные с молочной на другую пищу и не освоившиеся с ней, дают кожу с менее нежной лицевой поверхностью, тонкую, с грубым воротком и растянутыми полами. Специфическим пороком хромового опойка являются молочные полосы (складки); их характер и количество различны в коже, полученной из шкуры телки и бычка: в коже бычка эти полосы более глубоки, расположены чаще и притом не только в воротке, но и в чепраке и полах. Рациональной выработкой можно уменьшить степень выраженности молочных полос в кожах хромового опойка, а также других хромовых кожах из шкур крупного рогатого скота.

Хромовые выросток и полукожник. Хромовые выросток и полукожник представляют собой кожи, выделанные из шкур крупного рогатого скота несколько большего возраста по сравнению с опойком.

Отличия этих видов кожи от хромового опойка проявляются в некотором уменьшении шелковистости и гладкости лицевой поверхности при одновременном увеличении площади и толщины кожи и несколько большей грубости. Точное разграничение хромового выростка от опойка, так же как и хромового выростка от полукожника, не всегда возможно: главными признаками для различия этих видов кож являются площадь, толщина, мерея, большая или меньшая грубость воротка, характер молочных полос и степень пораженности ими кожи.

Микроструктура хромовых выростка и полукожника в основном не отличается от микроструктуры хромового опойка; разница проявляется главным образом в утолщении волоконных пучков и в некотором изменении соотношений толщины сосочкового и сетчатого слоев.

Площадь хромового выростка колеблется в пределах 90-150, хромового полукожника - в пределах 120-200 дм2. По толщине хромовые выросток и полукожник подразделяются на тонкие (0,7-0,9 мм), средние (0,9-1,2 мм), толстые (1,2- 1,6 мм) и особо толстые (1,6-2,0 мм). Хромовые выросток и полукожник для верха бесподкладочной обуви подразделяются по толщине на тонкие (1,4-1,6 мм) и толстые (1,6-1,8 мм).

Предел прочности при растяжении хромовых выростка и полукожника ниже, чем хромового опойка, однако разрывная нагрузка при одной и той же ширине разрываемой полоски кожи у хромовых выростка и полукожника обычно выше в связи с большей толщиной кожи.

По удлинению при напряжении 10 н/мм2 заметных различий между всеми описываемыми видами хромовых кож из шкур крупного рогатого скота не имеется; вместе с тем при приложении одинаковой абсолютной нагрузки (например, 100 н/см) удлинения последовательно уменьшаются от хромового опойка к хромовым выростку и полукожнику соответственно возрастанию толщины кожи.

Переход от хромового опойка к хромовым выростку и полукожнику сопровождается некоторым изменением характера встречающихся в них пороков прижизненного происхождения. Такие пороки, как роговины, рубцы, лизуха, отсутствующие в хромовом опойке, распространены в хромовом полукожнике. Свищи, совершенно не встречающиеся в опойке и лишь иногда появляющиеся в выростке, часто поражают полукожник.

Сравнительно редкие и неглубокие молочные полосы в воротковой части хромового опойка переходят в частые глубокие полосы в выростке и полукожнике; вороток в последних видах кожи более жесткий и грубый по сравнению с воротком в хромовом опойке.

Хромовые выросток и полукожник, так же как и хромовый опоек, используются для верха различных видов ботинок, полуботинок, туфель, сапожек и сапог, а также бесподкладочной обуви.

По действующим прейскурантам цены на хромовые выросток и полукожник, а также на хромовые кожи из шкур бычка, яловки и бычины совпадают. Прейскуранты на обувь не устанавливают различий между обувью, верх которой изготовлен из хромовых опойка, выростка, полукожника, яловки, бычины и бычка.

Кожи хромовые из шкур бычка, пловки легкой, средней и тяжелой, бычины легкой и тяжелой. Хромовые кожи для верха обуви из перечисленных видов кожевенного сырья существенно отличаются от ранее рассмотренных хромовых опойка, выростка и полукожника по конфигурации, величине площади, толщине, характеру отделки лицевой поверхности и другим признакам.

Хромовые кожи из шкур бычка и легкой яловки выпускают в виде цельных кож или полукож, реже в виде цельных кож без воротка или полукож без воротка. Хромовые кожи из шкур средней и тяжелой яловки, легкой и тяжелой бычины выпускают исключительно в разрезанном на отдельные чагти виде. Практикуется также выпуск хромовых кож для верха обуви в виде воротков с передними лапами и пол без передних лап.

Хромовые бычок и легкая яловка по толщине подразделяются на средние (1,2-1,6 мм) и толстые (1,6-2,0 мм), хромовые кожи из шкур средней и тяжелой яловки, бычины легкой и тяжелой - на тонкие (1,4-1,6 мм), средние (1,6-1,8 мм) и толстые (1,8-2,0 мм); хромовые воротки и полы - на тонкие (1,1-1,4 мм), средние (1,4-1,6 мм) и толстые (1,6-2,2 мм).

Площадь хромовых кож из шкур бычка, яловки легкой, средней и тяжелой, бычины легкой и тяжелой обусловливается способом их раскроя на отдельные части. Так, при выпуске в виде цельных кож площадь достигает 200-260 дм2 и более, а в виде отдельных частей - колеблется от 40 до 120 дм2 и выше.

Характерным для хромовых кож из шкур крупного рогатого скота средних и тяжелых развесов наряду с общим утолщением пучков волокон является большое количество перерезанных пучков волокон в нижней части дермы. Нарушение целостности структуры и волоконных пучков связано с производимым на кожевенных заводах двоением (распиливанием) полуфабриката.

По химическому составу и механическим свойствам хромовые кожи из шкур бычка, яловки легкой, средней и тяжелой, бычины легкой и тяжелой мало отличаются от хромовых выростка и полукожника. Содержание вымываемых органическими растворителями в этих кожах составляет (без учета содержания полимерных соединений) 3,7-8,5%, содержание окиси хрома - не менее 4,0%. Предел прочности при растяжении (средний по партии) кож из шкур бычка, яловки и бычины должен быть согласно ГОСТ и ТУ не менее 20 н/мм2 при естественной лицевой поверхности и 17,5 н/мм2 при облагороженной лицевой поверхности, удлинение при напряжении 10 н/мм2 - в пределах 15-30%. Для хромовых воротков и пол допущено снижение предела прочности при растяжении (среднее по партии) соответственно не менее 17 и 14 н/мм2.

Хромовые кожи из шкур бычка, яловки легкой, средней и тяжелой, бычины легкой и тяжелой находят разнообразное применение, в основном на детали верха тех же видов обуви, что и хромовые выросток и полукожник.

Хромовая свиная кожа

Хромовые кожи из свиных шкур занимают значительное место в общем балансе хромовых кож для верха обуви, что объясняется большими ресурсами данного кожевенного сырья.

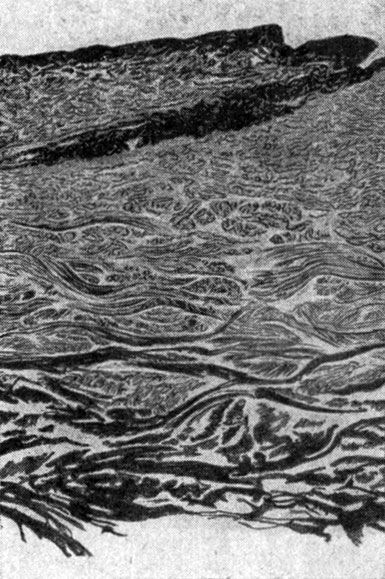

Микроструктура хромовой свиной кожи, подобно свиной юфти, характеризуется отсутствием заметной границы между сосочковым и сетчатым слоями кожи, сквозными отверстиями от щетины, наклонным или почти горизонтальным расположением волоконных пучков по всей толщине кожи (рис. 38).

Рис. 38. Вертикальный срез хромовой свиной кожи

По сравнению с другими видами кожи естественная мерея свиной кожи более грубая, отверстия от волоса (щетины) крупнее и реже расположены. Эти особенности естественной мереи хромовой свиной кожи определяют ее своеобразный внешний вид и вызывают необходимость в дополнительном облагораживании лицевой поверхности. Маскировка естественной мереи и значительное улучшение внешнего вида свиной кожи достигаются шлифованием и особенно спиливанием после дубления или в конечных стадиях отделки некоторой части (около 0,3 мм) лицевого слоя, а также применением специальных видов нарезки лицевой поверхности.

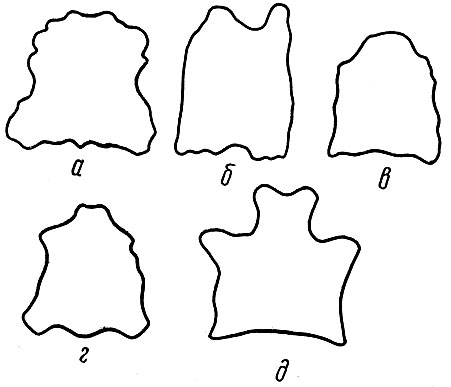

Размеры хромовых свиных кож колеблются от 60-80 до 160-200 дм2; наиболее частые размеры хромовых свиных кож - 80-120 дм2. Ширина и длина свиных кож мало отличаются друг от друга; вороток в свиной коже укороченный; лапы малые и короткие; полы, напротив, широкие (рис. 39). Наряду с выпуском хромовых свиных кож в цельном виде практикуется также в широких размерах их производство в виде "рыбок", т. е. без брюшной части.

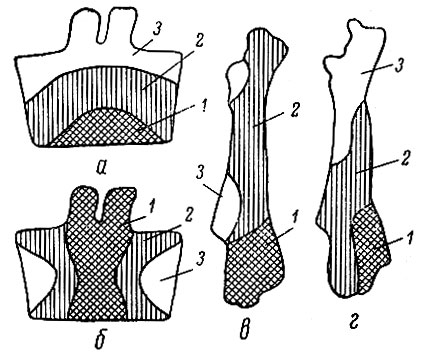

Рис. 39. Контуры кож для верха обуви: а - хромовый опоек; б - свиная хромовая кожа; в - шевро; г - шеврет; д - конская передина

Толщина хромовых свиных кож колеблется от 0,6 до 1,6 мм и выше; в общей массе хромовые свиные кожи отличаются сравнительно большой толщиной - 1,0-1,2 мм и выше. Распределение толщины по площади менее равномерное, чем у большинства других видов кожи; особенно заметные утолщение огузковой части и утоньчение пол.

В связи с особенностями микроструктуры хромовые свиные кожи обладают значительной устойчивостью к истиранию, относительно высоким пределом прочности при растяжении кожи в целом и ее лицевого слоя, небольшой тягучестью в центральных участках при повышенной тягучести периферийных участков. Из-за сквозных отверстий свиная хромовая кожа несколько более водопроницаема, чем другие виды хромовой кожи. По износостойкости в эксплуатационных условиях верх обуви из хромовой свиной кожи почти не уступает верху обуви из лучших видов хромовой кожи для верха обуви.

В целом хромовая свиная кожа при устранении недостатков внешнего вида путем соответствующего облагораживания представляет собой ценный материал, широко применяемый для производста разнообразной обуви: массовой, уличной, спортивной, домашней, отдельных типов модельной, бесподкладочной обуви и др.

Шевро и хромовая козлина

Шевро и хромовая козлина по структуре, мерее, конфигурации и размерам, толщине, механическим свойствам и другим признакам заметно отличаются от хромовых кож из шкур крупного рогатого скота.

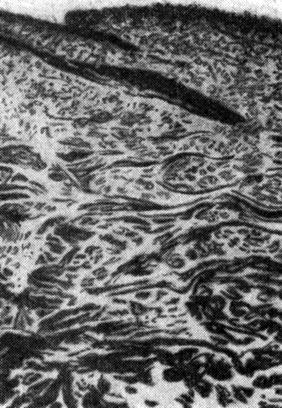

Сосочковый слой в кожах шевро и хромовой козлине составляет до 40% общей толщины кожи, причем разделение на сосочковый и сетчатый слои довольно отчетливо выявлено (рис. 40). Благодаря малому количеству потовых и сальных желез в шкуре козлины и прямому (неизвитому) залеганию волоса сосочковый слой оказывается относительно плотным и крепко связанным с сетчатым слоем. Последний состоит из волоконных пучков, более тонких, чем в опойке, но более полных и крепких, чем в шеврете. Волоконные пучки расположены наклонно или почти горизонтально к поверхности кожи, что сообщает ей большую мягкость и нежность. Лицевая поверхность шевро и хромовой козлины имеет своеобразный характерный рисунок, образующийся в результате группового залегания волос и чешуйчатой формы сосочков; особенности мереи кож шевро и хромовой козлины обусловливают красивый внешний вид обуви.

Рис. 40. Вертикальный срез хромовой козлины

Размеры кож шевро и хромовой козлины обычно колеблются в пределах от 40 до 80 дм2; отдельные виды кожевенного сырья дают кожи площадью 25-40 дм2, а также выше 80 дм2. При площади до 60 дм2 кожи относят к группе шевро, при больших размерах - к хромовой козлине.

Разграничение кож шевро и хромовой козлины по размерам носит в известной мере условный характер. Как правило, кожи более крупных размеров (свыше 60 дм2) имеют более крупную и грубую мерею. Однако зачастую отдельные кожи площадью 40-60 дм2 имеют такую же грубую мерею, как и более крупные, а отдельные крупные кожи имеют мерею, близкую по характеру к мерее более мелких кож. Ввиду отсутствия четких разграничительных признаков в действующем прейскуранте на кожевенные товары шевро и хромовая козлина расцениваются одинаково.

По конфигурации кожи шевро и хромовой козлины существенно отличаются от кож крупного рогатого скота. Первые имеют в большинстве случаев удлиненную форму, короткие и узкие лапы, вытянутый вперед вороток, вогнутые внутрь контуры огузковой части, тогда как во вторых ширина и длина мало отличаются друг от друга, лапы шире и длиннее, контур огузковой части выпуклый (см. рис. 39). Кожи шевро принадлежат к наиболее тонким видам кожи; минимальная толщина шевро составляет 0,4 мм; наиболее часто встречающаяся толщина 0,5-0,8 мм. Кожи хромовой козлины по толщине приближаются к хромовому опойку; их толщина составляет 0,7-1,0 мм и более.

В соответствии с ГОСТ шевро и хромовую козлину по толщине подразделяют на тонкие (0,5-0,7 мм), средние (0,7-1,0 мм), толстые (1,0-1,3 мм) и особо толстые (свыше 1,3 мм).

Механические свойства шевро и хромовой козлины несколько более низкие, чем хромового опойка; предел прочности кожи при растяжении составляет обычно 20-25 н/мм2, а лицевого слоя 15-20 н/мм2. Удлинение шевро и хромовой козлины при напряжении 10 н/мм2 составляет 15-35%, т. е. не намного превышает соответствующее удлинение хромовых кож для верха обуви из шкур крупного рогатого скота; но при воздействии равных абсолютных нагрузок на 1 см ширины кожи шевро больше растягиваются, чем кожи из шкур крупного рогатого скота.

По эксплуатационным свойствам кожи шевро и хромовой козлины уступают хромовому опойку; при носке обуви с верхом из шевро и хромовой козлины чаще наблюдаются сдиры и потертости лицевой поверхности, верх обуви быстрее деформируется и зачастую раньше изнашивается.

Из пороков кож шевро и хромовой козлины наиболее характерны жилистость, резко выраженная хребтовая линия, грубость воротка, различные виды оспин и мелких безличин.

В целом кожи шевро и в несколько меньшей степени хромовой козлины благодаря красивому внешнему виду, небольшой толщине, мягкости и эластичности представляют собой ценный материал, употребляемый преимущественно для изготовления женской модельной обуви. Для массовой, особенно уличной, обуви применение шевро и хромовой козлины ограничено.

Шеврет

Шеврет по структуре дермы резко отличается как от хромового опойка, так и от шевро и хромовой козлины. Разделение на сосочковый и сетчатый слой в дерме шеврета не всегда отчетливо выявлено, так как волос в шкуре часто пронизывает почти всю толщину кожи. Корни волос залегают в овчине не прямо, а почти штопорообразно. Количество отверстий от волос в сосочковом слое овчины достигает 20-30, а иногда и 50 на 1 мм2 поверхности, тогда как в коже опойка и козлины их имеется лишь 10-20 на 1 мм2 поверхности. Поэтому в основной массе шеврета сосочковый слой характеризуется большой разрыхлен-ностыо и пористостью, а также слабой связью с сетчатым слоем дермы. Сетчатый слой, занимающий в дерме шеврета незначительную часть общей толщины (часто менее 50%), состоит из тонких волоконных пучков, большей частью расположенных параллельно поверхности кожи и слабо переплетенных между собой.

Мерея шеврета резко отличается от мереи опойка и в то же время сходна с мереей шевро. Хотя система группирования отверстий от волос в коже овчины и козлины различна, а сам волос в овечьей коже значительно тоньше, все же по мерее шеврет и шевро в ряде случаев настолько близки между собой, что точное различение их становится затруднительным.

Размеры кож шеврета определяются возрастом и породой животного, с которого снята шкура. При переработке так называемой русской овчины, дающей наилучший по качеству шеврет, размеры кож составляют 50-70 дм2. Размеры кож из степной овчины достигают 80-100 дм2 и более. Конфигурация кож шеврета характеризуется близостью величин длины и ширины, короткими и узкими лапами, закругленными контурами огузковой части, обращенными выпуклостью наружу. Толщина кож колеблется в пределах 0,6-1,2 мм и более. В зависимости от толщины шеврет подразделяют на тонкий (до 0,9 мм), средний (0,9-1,2 мм) и толстый (свыше 1,2 мм).

Из-за более слабой и разрыхленной структуры шеврет в большинстве случаев обладает пониженными механическими свойствами: низким пределом прочности при растяжении кожи в целом и ее лицевого слоя, малым сопротивлением истиранию, большой тягучестью.

Эксплуатационные свойства обуви с верхом из шеврета при носке в относительно трудных условиях, как правило, неудовлетворительны: через короткие сроки наблюдаются сдиры лицевой поверхности, истирание верха обуви, иногда даже сквозное, его деформирование, в результате чего обувь теряет внешний вид и становится мало пригодной к носке. Несколько более удовлетворительными свойствами обладает так называемый упрочненный шеврет, изготовляемый из лучших видов овчины по специальным методикам, в частности с импрегнированием водными дисперсиями полимеров и латексами.

Шеврет, ранее имевший большое применение в обувном производстве, утратил свое значение и используется в очень ограниченных размерах в основном для верха легких видов обуви: комнатной, летней, открытой женской и девичьей, гусариковой. Помимо низких эксплуатационных свойств шеврета это объясняется преимущественным использованием овчины в меховой и овчинно-шубной промышленности.

Хромовые выметка и конина

По микроструктуре хромовые выметка и конина существенно отличаются от других видов хромовых кож. Сетчатый слой дермы хромовых выметки и конины составляет не более 60-70% общей толщины кожи и состоит из пучков волокон, приближающихся по толщине к волоконным пучкам хромового выростка и полукожника, но располагающихся более горизонтально и менее переплетенных между собой (рис. 41).

Рис. 41. Вертикальный срез хромовой конской кожи

Сосочковый слой хромовых выметки и конины состоит из мелких волокон и сильно пронизан отверстиями от волос и сальных желез. Поэтому он более рыхлый и слабый, чем у хромовых кож из шкур крупного рогатого скота и хромовой козлины.

По виду мереи хромовые конина и выметка более всего приближаются к хромовой козлине. Аналогично хромовым кожам из шкур крупного рогатого скота для верха обуви хромовую конину и выметку вырабатывают частично с нарезной естественной и искусственной лицевой поверхностью.

Хромовую выметку выпускают на кожевенных заводах в виде цельных кож, хромовую конину в виде передни и полупередин. Площадь хромовой выметки достигает 100-120 дм2 и выше, площадь хромовых конских полупередин колеблется от 70 до 120 дм2. По толщине хромовая выметка разделяется на тонкую (0,6-0,9 мм), среднюю (0,9-1,2 мм) и толстую (свыше 1,2 мм); конские передины и полупередины подразделяются на тонкие (0,7-0,9 мм), средние (0,9-1,2 мм), толстые (1,2-1,6 мм) и особо толстые (свыше 1,6 мм). Толщина хромовых выметки и особенно конины весьма неодинакова в различных участках: максимальной толщиной характеризуются участки, расположенные вблизи хаза, а также у воротка, минимальной толщиной - полы и пашины.

В конских кожах наиболее характерными пороками прижизненного происхождения являются седловины, кнутовины, рубцы, царапины и болячки. По физико-механическим свойствам хромовые конские кожи несколько уступают кожам из шкур крупного рогатого скота и свиным.

Конские хромовые кожи отличаются неравномерным качеством: наряду с прочными кожами с красивой и ровной лицевой поверхностью часто встречаются отдушистые, рыхлые и слабые кожи или же тощие, жесткие, с грубой лицевой поверхностью и крупной мереей. Это объясняется тем, что сырьевые запасы конских шкур пополняются главным образом за счет естественной убыли животных по болезни и возрасту. Несколько худшие механические свойства и неравномерность их распределения по площади кожи, значительное количество пороков и, наконец, нестандартность конских хромовых кож отрицательно сказываются при их использовании на обувных фабриках.

По назначению хромовые конские кожи приближаются к кожам из шкур крупного рогатого скота и свиным. Применение конских кож в обувном производстве сравнительно невелико вследствие ограниченности ресурсов кожевенного сырья.

Велюр и нубук

Велюр - относительно недорогой и доступный материал, получаемый путем отделки с бахтармяной стороны хромовых опойка, выростка, полукожника и козлины, а с лицевой стороны - свиных кож.

Основными требованиями, предъявляемыми к качеству велюра, являются: глубокая равномерная окраска; отсутствие маркости при трении сухой, и мокрой кожи; бархатистость, равномерность и густота ворса и мелковорсистая поверхность; отсутствие залащивания поверхности в процессе изготовления и эксплуатации обуви; полнота, мягкость и гибкость кожи.

По химическому составу велюр не отличается от соответствующих видов лицевых хромовых кож, а по механическим свойствам- уступает последним: предел прочности при растяжении- ниже, а удлинение при напряжении 10 н/мм2 - выше, чем у соответствующих лицевых кож. Основное различие между велюром и лицевыми кожами, кроме внешнего вида, проявляется в большей намокаемости и загрязняемости велюра в процессе носки обуви и несколько худшей способности сохранения формы.

Велюр используют преимущественно для производства различных видов женской обуви, а также в качестве отделки верха обуви.

Нубук получают из хромовых опойка, выростка и полукожника путем шлифования лицевой поверхности. Для выработки нубука используют кожи с небольшими повреждениями лицевого слоя, но достаточно полные и плотные. По внешнему виду нубук несколько напоминает замшу, однако в отличие от замши, которая в основном выпускается окрашенной в черный цвет, нубук обычно имеет натуральный цвет или окрашивается в светлые тона. Нубук используют главным образом для изготовления женской и девичьей летней обуви.

Спилок хромовый для верха обуви

Хромовый спилок для верха обуви получают в основном при переработке шкур крупного рогатого скота. Спилок для верха обуви должен быть хорошо разделан, равномерно окрашен, нежесток на ощупь. Лицевая поверхность должна быть гладкой или обладать четко выраженной нарезной мереей; лицевое покрытие должно быть устойчивым к сухому и мокрому трению, неломким и неосыпающимся.

Площадь хромового спилка для верха обуви не менее 25 дм2. По толщине в стандартной точке хромовый спилок для верха обуви подразделяется на тонкий (1,0-1,2 мм), средний (1,2-1,5 мм) и толстый (1,5-1,8 мм); толщина в любом участке кожи не должна быть менее 0,9 мм. Предел прочности при растяжении должен быть не менее 15 н/мм2 (среднее по коже), удлинение при напряжении 10 н/мм2 - в пределах 15-30%.

Хромовый спилок находит применение преимущественно при изготовлении более дешевых видов обуви (комнатных, дорожных и спортивных туфель, чувяк и др.).

Лаковая кожа

Лаковая кожа представляет собой соответствующим образом подготовленную хромовую кожу с зеркально блестящей поверхностью, образуемой нанесением лаковых покрытий.

В зависимости от вида исходного кожевенного сырья различают лаковые кожи из шкур крупного рогатого скота (в основном опойка и выростка), конских шкур (выметки и конских передни) и козьих шкур. Наилучшим видом лаковой кожи, сочетающим красивый внешний вид, блестящую поверхность и естественную мерею с тонкостью, мягкостью и гибкостью, является лак-шевро. Этот вид лаковой кожи находит применение при изготовлении наиболее изящной женской обуви.

Лаковые кожи, помимо вида исходного кожевенного сырья, подразделяются по следующим признакам: по природе покрытия - на кожи масляного лакового покрытия и полиуретанового лакового покрытия; по толщине - на тонкие (0,7-0,9 мм), средние (0,9-1,1 мм) и толстые (1,1-1,5 мм); по величине площади - на мелкие (25-40 дм2), средние (40-60 дм2) и крупные (свыше 60 дм2); по окраске - на черные и цветные, разнообразных, в том числе ярких, расцветок; в зависимости от пораженности пороками местного и общего характера - на четыре сорта (кожи, не соответствующие требованиям IV сорта, относятся к кускам и лоскуту кожевенному).

Решающее значение для оценки качества лаковой кожи имеют свойства лакового покрытия и прочность его связи с кожей. Толщина лакового слоя должна быть незначительной (не более 0,06-0,07 мм) при достаточной связи с кожей и устойчивости к внешним физико-механическим воздействиям. Увеличение толщины лакового слоя приводит к уменьшению нежности и гибкости лаковой кожи и к потере естественного вида из-за перекрывания мереи.

Тягучесть лакового слоя должна находиться в определенных соотношениях с тягучестью кожи в целом. Удлинение кожи при напряжении 10 н/мм2 должно быть по возможности небольшим и равномерным по площади. Удлинение лаковой пленки должно быть равно или превышать удлинение кожи не только после выпуска с кожевенного завода, но также и после длительного хранения. Ввиду того, что при формовании на колодках в отдельных участках деталей заготовок удлинение составляет 25-30% необходимо, чтобы удлинение лаковой пленки при разрыве было не менее 35-40%.

Важным показателем качества лаковой кожи является устойчивость лакового покрытия к многократному изгибу. Лаковые кожи с полиуретановым покрытием по устойчивости к многократному изгибу и по удлинению при напряжении 10 н/мм2 и при разрыве, так же как и по эксплуатационным свойствам, значительно превосходят кожу с масляным покрытием.

Лаковая кожа не должна изменяться при хранении и трескаться и морщиться при эксплуатации обуви. Она должна иметь хороший внешний вид; высокий блеск при сохранении естественной мереи, глубокую черную окраску (в лаке черного цвета), поверхность без трещин; морщин, тусклых мест и сыпи.

Согласно ГОСТ, лаковые кожи должны удовлетворять следующим требованиям: содержание влаги должно быть не менее 12%; содержание окиси хрома - в лаковых кожах из шкур крупного рогатого скота и конских - не менее 4,3%, из козьих шкур - не менее 3,7% (от веса абсолютно сухой кожи); предел прочности при растяжении в продольном и поперечном направлениях (н/мм2,не менее) по партии - 18 для кож из шкур крупного рогатого скота, 16 для кож из конских шкур, 15 для кож из козьих шкур, по коже - 11 для кож из всех видов шкур; напряжение при разрыве лицевого слоя и лаковой пленки в продольном и поперечном направлениях (н/мм2, не менее) по партии - 16 для кож из шкур крупного рогатого скота, 14 - для кож из конских шкур, 12 - для кож из козьих шкур, по коже - 11 для кож из шкур крупного рогатого скота и конских, 10 - для кож из козьих шкур; удлинение кожи и лаковой пленки при напряжении 10 н/мм2 в продольном и поперечном направлении среднее по партии - в пределах 15-28% для кож из всех видов шкур; количество масляного лакового покрытия среднее по партии - не более 1000 мг/дм2; липкость лаковой пленки (при испытании на сдвиг двух сложенных лицевыми сторонами полосок после воздействия на них груза, равного 1,25 н/см2 в течение 30 мин) - не более 4 н/см2 для кож с масляным покрытием и 5,5 н/см2 для кож с полиуретановым покрытием; сопротивление многократному изгибу (на угол 120° в сторону лакового слоя, радиусе 0,5 мм и постоянной растягивающей нагрузке 5 н вдоль испытуемого образца) - не менее 1500 изгибов для кож с масляным покрытием и 50 000 для кож с полиуретановым покрытием. Показатели физико-механических свойств лаковой кожи должны определяться при содержании влаги в коже не менее 15%. и температуре воздуха не менее 16°С.

Замша

Обувную замшу разделяют по толщине на тонкую (0,4-0,7 мм), среднюю (0,7-1,1 мм) и толстую (1,1-1,5 мм). В замше ворс должен быть низким, густым и блестящим. При сдавливании угла сложенной вчетверо кожи не должно оставаться сального отпечатка. При проведении рукой по сложенной вдвое замше не должно ощущаться неровностей. Окраска замши должна быть ровной и устойчивой к сухому и влажному трению.

Согласно ГОСТ, замша должна удовлетворять следующим требованиям: содержание -влаги должно быть не более. 24%; содержание золы - в натуральной замше не более 8%, в окрашенной- не более 10%; содержание растворимых в сероуглероде веществ - не менее 3%; предел прочности при растяжении- не менее 15 н/мм2 по партии (для замши из шкур овец - не менее 14 н/мм2) и 12,5 н/мм2 по коже (для замши из шкур овец - не менее 10 н/мм2); удлинение при напряжении 10 н/мм2 - не более 45% по партии.

Обувную замшу подразделяют в зависимости от вида пороков, их количества и протяженности на четыре сорта.

Особые свойства замши - нежность и мягкость, бархатистость поверхности, хороший внешний вид, способность не изменять мягкости при стирке в холодной и горячей (до 600 С) воде, пористость, воздухопроницаемость - обеспечивают ее разностороннее применение. Вследствие сложности выработки и преимущественного использования в качестве исходного сырья шкур оленей замша принадлежит к наиболее дорогим видам кожи. С верхом из замши изготовляют лишь особо изящные виды модельной женской обуви.

Подкладочные кожи

Подкладочные кожи подразделяются: по виду исходного сырья - на подкладочные опоек, выросток, полукожник, яловку, бычину, козлину, овчину, свиную кожу, конскую кожу и др., а также спилок;

- по конфигурации - на цельные кожи без воротков; полукожи, разрезанные вдоль или поперек хребта, с воротком или без воротка, выработанные из шкур яловки, бычка или бычины; чепраки; рыбки; передины и полупередины конские; воротки без передних лап и с передними лапами; полы;

- по способу дубления - на кожи хромового дубления и кожи дубления основными хромовыми солями в комбинации с алюминиевыми, титановыми, циркониевыми, растительными и синтетическими дубителями;

- по способу крашения - на кожи анилинового, полуанилинового и покрывного крашения;

- в зависимости от применяемых при отделке материалов - на кожи с полимерными водостойкими покрытиями и нитроцеллюлозными покрытиями (кожи покрывного крашения с казеиновыми или акриловыми покрытиями, незакрепленными нитроэмульсионными или нитроцеллюлозными красками, в качестве подкладочных не допускаются);

- по способу и характеру отделки - на кожи с естественной лицевой поверхностью гладкие, прессованные или лощеные; кожи покрывного крашения с естественной лицевой поверхностью нарезные; кожи покрывного крашения с облагороженной лицевой поверхностью гладкие; кожи покрывного крашения с облагороженной лицевой поверхностью нарезные; кожи ворсовые, шлифованные с одной или двух сторон (кожи с подшлифованной лицевой поверхностью, промежуточным тиснением мелкомерейной плитой и последующим прессованием гладкой плитой относят к кожам с естественной лицевой поверхностью гладким; к облагороженным относят кожи, у которых естественная лицевая поверхность полностью удалена и нанесено лицевое покрытие; подкладочные кожи из овчины допускаются шлифованными только с одной стороны);

- по цвету - на кожи натурального цвета, отбеленные, цветные и черные;

- в зависимости от толщины в стандартной точке - на КОЖИ толщиной от 0,6 до 1,0 мм и свыше 1,0 до 1,5 мм;

- по размерам площади - на 6 групп с площадью от 20 до 140 дм2 и более;

- по сортам - на 4 сорта (I, II, III и IV).

Подкладочные обувные кожи должны быть нежесткими на ощупь, хорошо разделанными по всей площади, равномерно окрашенными, не иметь пятен и загрязнений с отделанной стороны. Кожи покрывного крашения должны быть не ломкими, не липкими, без осыпания покрывной пленки. Окраска кож должна быть устойчивой к сухому и мокрому трению. В лицевых подкладочных кожах бахтармяная поверхность должна быть очищена от остатков мездры. Ворсовая подкладочная кожа должна иметь короткий ворс с отделанной стороны без полос от шлифования (длинный ворс и полосы от шлифования допускаются только на пашинах, лапах и краях кожи). Подкладочные кожи площадью более 80 дм2, предназначенные исключительно для выкраивания сквозных футоров, должны иметь толщину не менее 0,7 мм в воротке и не менее 0,8 мм в чепрачной части.

Свойства подкладочных кож определяются в основном видом исходного сырья: подкладочные кожи крупного рогатого скота обладают наибольшей плотностью и прочностью, подкладочная овчина - наименьшей. По пределу прочности при растяжении подкладочные кожи уступают хромовым кожам для верха обуви; это объясняется главным образом тем, что для выработки подкладочных кож подбирают кожевенное сырье пониженного качества, не пригодное для производства кож для верха обуви.

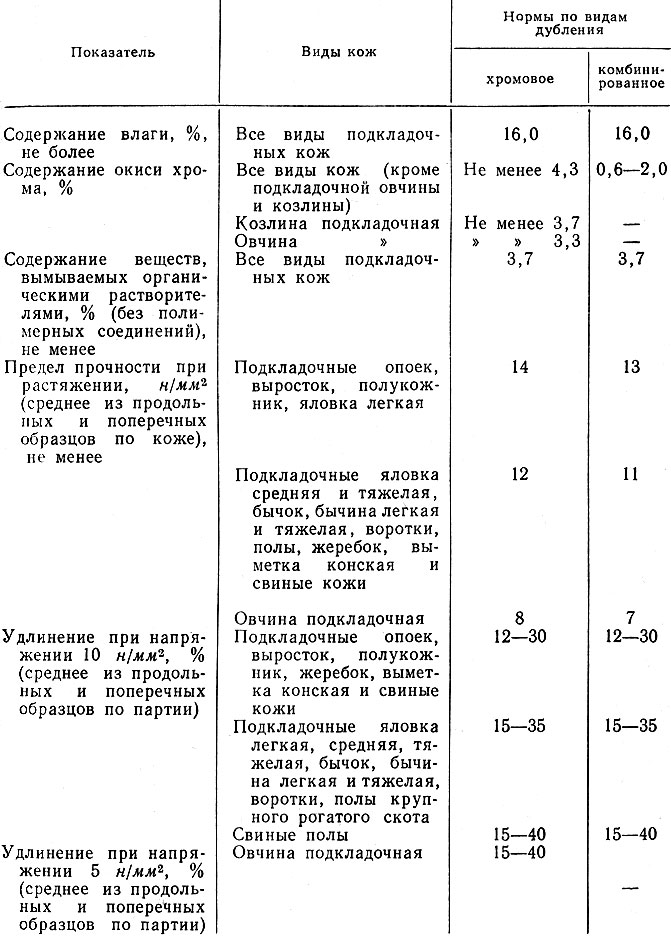

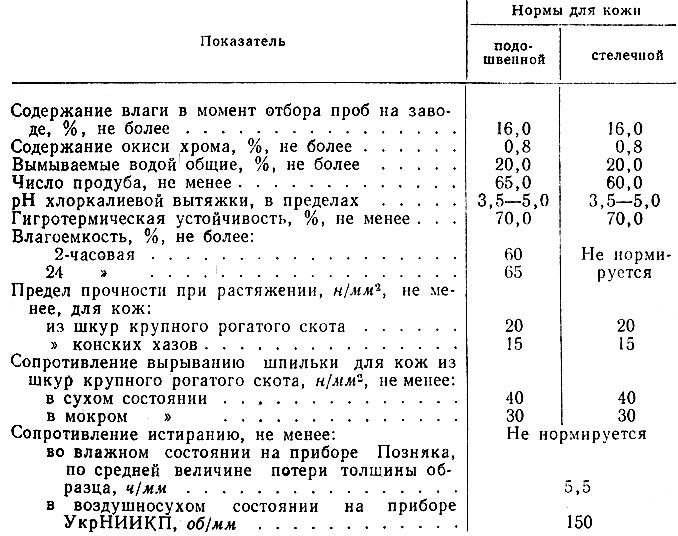

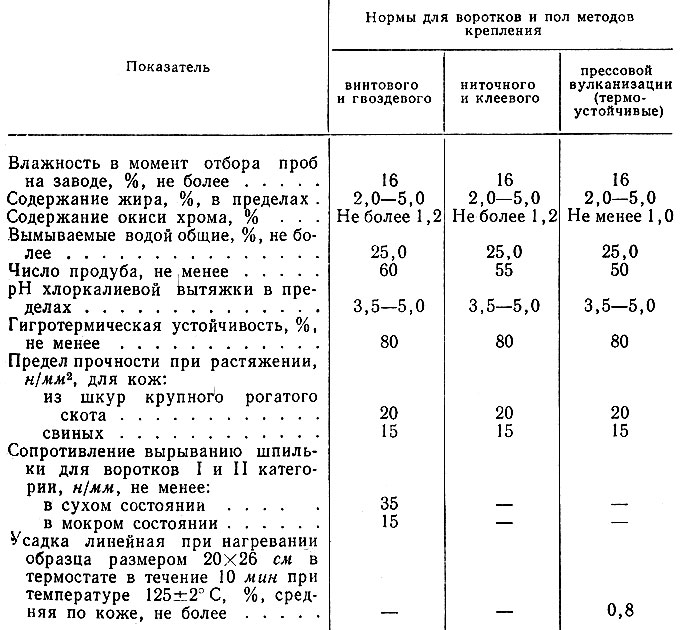

Требования к химическому составу и физико-механическим свойствам подкладочных кож, предъявляемые ГОСТ, приведены в табл. 5.

Таблица 5. Химический состав и физико-механические свойства подкладочных кож

(Нормы химического состава (за исключением влаги) даны в пересчете на абсолютно сухую кожу.)

В зависимости от назначения для кожаной подкладки используют различные виды подкладочной кожи. Так, для внутренних ремней ботинок и подкладки пяточной части полуботинок и туфель подбирают подкладочную кожу из опойка, выростка, свиной кожи, козлины и овчины хромового дубления толщиной 0,5-1,2 мм. Подкладку сапог (поднаряды, подшивку, футора) выкраивают из кож хромового дубления толщиной 1,0-1,5 мм: подкладочных яловки, полукожника, выростка, опойка, свиной и конской. Подкладочные кожи используют не только для деталей подкладки обуви, но и для подблочников, штаферок, вкладных стелек, полустелек, подпяточников, а также стелек обуви, изготовленной методами внутреннего формования.

Для деталей кожаной подкладки и других внутренних деталей обуви массового производства, кроме перечисленных видов подкладочной кожи, применяют также подкладочный спилок кож крупного рогатого скота и свиных. Особенностями подкладочного спилка являются неправильная форма контуров кожи, неравномерность толщины в отдельных участках, а также в партии, чаще всего пониженные механические свойства, большая шероховатость поверхности и несколько худший внешний вид.

Стойкость кожаной подкладки в эксплуатационных условиях зависит от вида подкладочной кожи, ее толщины и плотности, а также участка, из которого выкроена подкладка. При использовании подкладочных кож из шкур крупного рогатого скота и свиных и рациональной конструкции обуви сроки службы подкладки соответствуют общим срокам службы обуви.

Общая характеристика кож для низа обуви

Под термином "кожи для низа обуви" подразумевают кожи, используемые для всех деталей низа обуви, исключая ранты. Кожи для рантов из-за специфичности свойств и узкого назначения выделяются в отдельную группу.

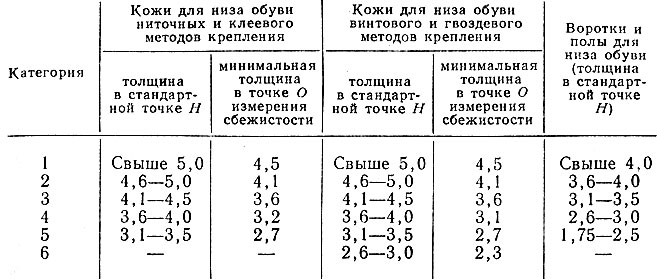

Кожи для низа обуви подразделяются по следующим признакам: по виду исходного кожевенного сырья - на три основные группы - кожи крупного рогатого скота, свиные кожи и конские хазы; по виду дубления - на кожи комбинированного дубления (хромтанидное, хромовое в сочетании с дублением синтетическими дубящими веществами, т. е. хромсинтанное, и хромовое в сочетании с дублением танидами и синтетическими дубящими веществами - хромтанидносинтанное) и кожи хромового дубления; по назначению - на кожи для низа обуви винтового и гвоздевого методов крепления, для обуви ниточных методов крепления и для обуви клеевого метода крепления; по конфигурации - на цельные кожи, полукожи, чепраки, получепраки, воротки без передних лап, воротки с передними лапами, полы с передними лапами, полы без передних лап, рыбки и хазы; по толщине в стандартной точке Н (см. рис. 25) на 5 или 6 категорий (табл. 6); по сортам - на четыре сорта (I, II, III и IV).

Таблица 6. Толщина кож для низа обуви, мм

Цельные кожи, полукожи, чепраки, получепраки и хазы для низа обуви при толщине от 3,6 мм и выше условно считают подошвенными, а при толщине 3,5 мм и менее - стелечными, вследствие преимущественного использования в первом случае для подошв обуви, во втором случае - для стелек. Воротки и полы также используются в основном для стелек обуви, в меньшей степени - для подложек, задников, каблучных фликов, подносков и других вспомогательных деталей.

Кожаные подошвы, издавна применяющиеся в производстве обуви, обладают многими положительными свойствами: они легки, гигиеничны, придают обуви изящный вид, хорошо подвергаются отделке. Одновременно кожаные подошвы имеют и ряд существенных недостатков: они быстро намокают, деформируются при высушивании после намокания, скользят при ходьбе в обуви по обледенелому грунту и, самое главное, быстро изнашиваются.

Характерной особенностью изнашивания кожаных подошв в эксплуатационных условиях является резко выраженное неравномерное распределение износа по площади подошвы и неодинаковая скорость износа во времени. Слой кожаной подошвы со стороны бахтармы толщиной 0,7-0,8 мм, а зачастую и более, не подвергается изнашиванию, а вследствие ослабления взаимной связи волокон сразу же отрывается. Остальная часть кожаной подошвы изнашивается в отдельных слоях с различной скоростью. Наружные слои с лицевой и бахтармяной сторон (толщиной по 1-1,3 мм) изнашиваются в три раза быстрее, чем средние. Поэтому срок службы кожаной подошвы в обуви определяется временем изнашивания внутренних слоев кожи: чем выше общая толщина кожи, тем соответственно более благоприятны соотношения толщины внутренних и наружных слоев кожи и больше сроки службы подошвы. Так, повышение толщины кожаной подошвы хромтанидного дубления с 3 до 4 и 5 мм влечет за собой увеличение сроков службы подошвы с 45 до 80 и 115 дней.

На сроки службы кожаных подошв, кроме вида исходного сырья и дубления, влияют условия эксплуатации обуви: метеорологические условия, характер почвы, возраст, пол и профессия носчиков и т. п. В частности, износ 1 мм кожаной подошвы детьми происходит в среднем за 24 дня носки, мужчинами - за 40 и женщинами за 60 дней.

Изнашивание кожаных стелек лишь в ограниченной степени вызывается механическими воздействиями стопы на обувь при передвижении человека. Главной причиной изнашивания кожаных стелек является их раздубливание под действием пота и разрушение под влиянием гигротермических воздействий. В процессе носки стельки становятся жесткими, а зачастую и хрупкими; на них образуются трещины различной глубины, при продолжительной носке переходящие в сквозные изломы.

Повышение термо- и потоустойчивости стелечных кож и соответствующее улучшение эксплуатационных свойств кожаных стелек могут быть достигнуты различными путями: сочетанием танидного дубления с хромовым, введением в кожу солей алюминия и др.

Задники обуви в зависимости от их назначения и конструкции вырубают из чепрачной или других частей подошвенных или стелечных кож. Подноски, учитывая ограниченные требования к их материалам, вырубают из периферийных участков стелечных кож толщиной 2-2,3 мм.

Кожаные задники и подноски обладают необходимой жесткостью и упругостью и обеспечивают длительные сроки службы обуви. Однако применение кожаных задников и подносков в обувном производстве, несмотря на их высокие эксплуатационные и гигиенические свойства, с каждым годом сокращается. Кожаные подноски используют лишь при изготовлении модельной обуви и отдельных видов юфтевой обуви. Кожаные задники используют лишь в производстве модельной, отдельных видов юфтевой, детской, дошкольной и гусариковой обуви, в сандалиях. Непрерывное уменьшение применения кожаных задников и подносков обусловливается не только дороговизной и дефицитностью кож для низа обуви, но и в большей степени сложностью и трудоемкостью обработки этих деталей на обувных фабриках.

Подложки вырубают из плотных, гибких и прочных участков периферийных частей стелечных кож и воротков крупного рогатого скота, а также из свиных кож и конских хазов.

Каблучные флики вырубают из малоценных участков подошвенных и стелечных кож - лап, пашин, периферийных частей воротков и пол.

Особенности кож для низа обуви в зависимости от вида кожевенного сырья

Вид исходного кожевенного сырья является одним из наиболее важных определяющих признаков кож для низа обуви. До 90% общего количества кож для низа обуви составляют кожи крупного рогатого скота.

Кроме кож из шкур крупного рогатого скота, свиных и конских хазов, на детали низа обуви используют в незначительных количествах также верблюжьи, китовые и другие кожи.

Кожи для низа обуви из шкур крупного рогатого скота. Кожи для низа обуви из шкур крупного рогатого скота характеризуются следующими особенностями: мощным компактным строением сетчатого слоя чепрачной части кожи; значительными размерами и толщиной; высокими показателями физико-механических свойств, обеспечивающими возможность производства обуви всеми существующими методами крепления низа (кроме методов прессовой вулканизации и литьевого) и длительные сроки эксплуатации обуви.

Подошвенные кожи из шкур крупного рогатого скота характеризуются сильно развитым сетчатым слоем, составляющим до 80-90% общей толщины кожи и состоящим из крупных волоконных образований (см. рис. 19). Волоконные пучки сетчатого слоя в чепрачной части подошвенных кож из шкур крупного рогатого скота по сравнению с волоконными пучками других видов кожи характеризуются максимальной толщиной, вертикальным или наклонным расположением, а также относительно высокой плотностью укладки.

В зависимости от вида и веса исходного кожевенного сырья толщина подошвенных кож из шкур крупного рогатого скота колеблется от 3,6 до 5 мм и более. Этот диапазон колебаний толщины в основном удовлетворяет технологическим и эксплуатационным требованиям и дает возможность производить самые разнообразные виды обуви на кожаной подошве из шкур крупного рогатого скота.

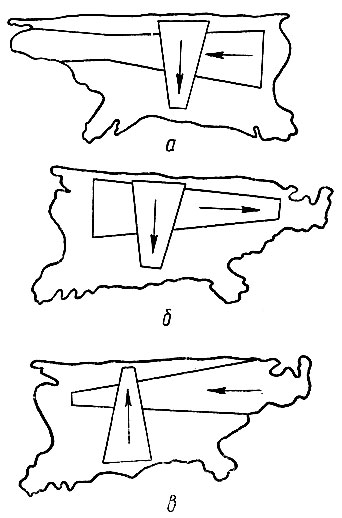

Распределение толщины на площади подошвенных кож из шкур яловки, бычины и бугая неодинаково: в коже из яловки и бычины максимальную толщину обычно имеет чепрачная часть, тогда как в коже из бугая максимальная толщина приходится на вороток (рис. 42). В чепраке толщина отдельных участков также не одинакова.

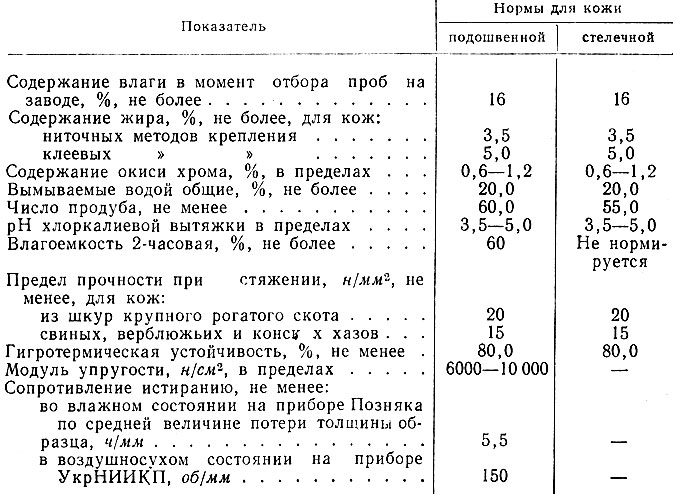

Рис. 42. Распределение толщины по площади кожи из шкур крупного рогатого скота (стрелки показывают направление снижения толщины): а - кожа из шкуры яловки; б - кожа бычины; в - кожа из шкуры бугая

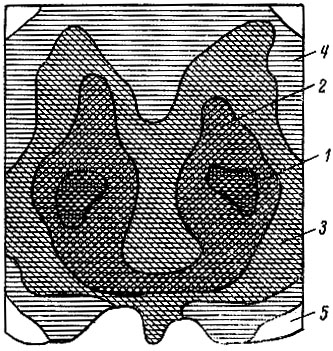

Одна из типичных схем распределения толщины в различных участках подошвенного чепрака изображена на рис. 43.

Рис. 43. Распределение толщины по площади подошвенного чепрака, мм: 1 - зона 4,6 и выше; 2 - зона 4,2-4,5; 3 - зона 3,8-4,1; 4 - зона 3,4-3,7; 5 - зона ниже 3,4

При отнесении подошвенных (а также стелечных) кож крупного рогатого скота к той или иной категории по толщине (что связано с их стоимостью, так как кожи большей толщины при их реализации по площади расцениваются выше) учитывают толщину не только в стандартной точке, но и в точке сбежистости: уменьшение толщины в точке сбежистости по сравнению со стандартной точкой не должно превышать 0,4-0,5 мм (см. табл. 6); при большей разнице кожи для низа обуви переводятся в следующую категорию, более низкой толщины, а кожи самой низкой категории по толщине - в следующий низший сорт (кроме кож IV сорта).

Подошвенные кожи крупного рогатого скота вырабатывают в чепраках, а при толщине свыше 4,6 мм - также в получепраках. Вес чепраков колеблется в пределах 3-8 кг при площади 100-200 дм2.

Наряду с большой толщиной и значительными размерами и весом, обеспечивающими разностороннее применение и высокий процент использования при разрубе, подошвенные кожи из шкур крупного рогатого скота характеризуются также наиболее благоприятными показателями физико-механических и эксплуатационных свойств. Так, при прочих равных условиях они обнаруживают наибольшие предел прочности при растяжении и сопротивление истиранию, наименьшие намокаемость и промокаемость, наибольшую прочность скреплений по сравнению с другими видами подошвенных кож.

Основное отличие стелечных кож из шкур крупного рогатого скота (в чепраках и цельных кожах) от соответствующих подошвенных кож проявляется в меньших размерах и толщине, несколько менее мощной микроструктуре.

Стелечные кожи (воротки и полы) характеризуются небольшими размерами, своеобразными контурами, более рыхлым строением сетчатого слоя дермы, пониженными показателями физико-механических свойств. Микроструктура и толщина воротков для низа обуви и пол неодинаковы в разных участках (рис. 44), в воротках микроструктура дермы "ухудшается" по мере отдаления от чепрака, а толщина убывает по мере приближения к лапам и пашинам; в полах "ухудшение" микроструктуры и снижение толщины кожи проявляются по мере отдаления от задней лапы.

Рис. 44. Распределение микроструктуры (а и в) и толщины (б и г) по площади воротков для низа обуви и пол крупного рогатого скота: 1 - наиболее мощная микроструктура и повышенная толщина; 2 - средние микроструктура и толщина; 3 - наименее мощная микроструктура и пониженная толщина

Кожи для низа обуви из шкур свиней. Свиные кожи для низа обуви имеют следующие специфические особенности: своеобразный контур, особый тип строения дермы; небольшие размеры и вес кожи; несколько более низкие показатели физико-механических свойств и прочности подошвенных скреплений.

В свиных кожах для низа обуви, так же как в юфтевых и хромовых для верха обуви, отсутствует заметная граница между сосочковым и сетчатым слоями дермы. Разделение на сосочковый и сетчатый слои вообще мало применимо к свиной коже, так как щетина, сальные и потовые железы и мышцы волоса встречаются в ней на самых различных уровнях, включая и прилегающие к подкожному слою. По мере отдаления от лицевой поверхности волокна становятся более толстыми, наклон волокон к этой поверхности увеличивается и, перекрещиваясь, они образуют вытянутые петли. В средней части дермы пучки волокон достигают значительной толщины и располагаются преимущественно под углом примерно 45°.

Щетина в свиной шкуре залегает очень глубоко. К волосяным сумкам крупной щетины, как правило, подходят конусовидные выросты подкожной жировой клетчатки; в местах расположения этих выростов в коже остаются соответственной формы выемки, приводящие к неровности бахтармяной поверхности и общему сокращению полезной толщины кожи. В дерме свиной шкуры обильно развиты прослойки рыхлой и жировой соединительной ткани. В местах расположения волосяных сумок, мышц, поднимающих волос, прослоек соединительной ткани, жировой клетчатки и сальных желез в готовой свиной коже остаются пустоты щелевидной и округлой формы различной величины. В целом особенности строения свиных кож для низа обуви обусловливают их значительно большую разрыхленность по сравнению с кожами из шкур крупного рогатого скота.

Толщина подошвенных свиных кож в зависимости от вида исходного сырья, его породы и развеса составляет 3-5 мм и более, а стелечных - 2-3 мм. Область максимальной толщины в свиной коже для низа обуви приходится на центральную часть кожи по обе стороны от хребта. По направлению к полам толщина кожи резко снижается: зачастую в полах она бывает в 2-3 раза меньше, чем в центральной части.

В связи с резким снижением толщины в полах свиные кожи для низа обуви вырабатывают преимущественно в рыбках, т. е. без брюшной части; размеры рыбок колеблются в пределах 80-120 дм2 при весе 3-4 кг и более.

Свиные кожи для низа обуви большей частью характеризуются несколько пониженным пределом прочности при растяжении и более высоким удлинением при напряжении 10 н/мм2 по сравнению с кожами крупного рогатого скота. По сопротивлению истиранию в лабораторных и эксплуатационных условиях свиная подошвенная кожа мало отличается от кож из шкур крупного рогатого скота.

Особенности микроструктуры свиной кожи обусловливают ее повышенную намокаемость, набухаемость и водопроницаемость. По прочности подошвенных винтовых и деревянношпилечных скреплений свиные кожи также уступают соответствующим кожам из шкур крупного рогатого скота. Недостатком свиных подошвенных кож является также большая затрудненность отделки ходовой поверхности подошв и вследствие этого некоторое ухудшение внешнего вида обуви.

Перечисленные особенности свиных кож для низа обуви, а также относительно небольшие ресурсы кожевенного свиного сырья, пригодного для выработки кож для низа обуви и особенно подошвенных кож, ограничивают их применение. Свиные подошвенные кожи толщиной от 3-3,5 мм и выше можно использовать (без специального импрегнирования) в основном лишь на подошвы летней, комнатной и отдельных видов спортивной обуви. Свиные кожи для низа обуви меньшей толщины, а также более тонкие и менее стойкие участки подошвенных свиных кож могут быть с успехом использованы на стельки, подложки и другие детали низа обуви.

Кожи для низа обуви из конских хазов. Конские хазы для низа обуви характеризуются своеобразным построением дермы, небольшими размерами и весом, несколько более низкими показателями механических свойств и прочности подошвенных скреплений.

Своеобразие контуров конских хазов обусловливается тем, что они представляют собой не весь наружный покров животного, а лишь заднюю часть его. Хазовая часть состоит из двух симметричных половин и включает кожу, покрывающую круп, бедра и задние ноги лошади. Специфической особенностью хазовой части конской кожи является наличие в ней двух симметрично расположенных по отношению к линии хребта уплотненных участков, имеющих овальную или круглую форму, называемых Шпигелями.

Хазовая часть конской кожи не обладает одинаковой структурой по всей своей площади. Наиболее характерным для конских хазов является строение Шпигеля (рис. 45). Сосочковый слой дермы Шпигеля по своей структуре приближается к сосочковому слою кож из шкур крупного рогатого скота. Сетчатый слой имеет специфическое строение: он состоит как бы из трех слоев. Верхняя часть сетчатого слоя незаметно отделяется от сосочкового слоя и простирается примерно до половины толщины всей дермы. Эта часть состоит из волоконных пучков, которые тянутся в наклонном или почти вертикальном направлении. От верхней части сетчатого слоя резко отграничивается средняя часть, состоящая из очень густо переплетенных волоконных пучков, перекрещивающихся в разных направлениях с образованием вытянутых, ромбовидных петель. Разграничение верхней и средней частей сетчатого слоя хорошо видно в разрезе кожи невооруженным глазом. Вблизи бахтармяной поверхности дермы волоконные пучки меняют свое направление и располагаются преимущественно горизонтально.

Рис. 45. Вертикальный срез подошвенного конского хаза (Шпигеля)

В целом конские хазы для низа обуви, превосходя по компактности и мощности структуры дермы переднюю часть конской кожи, значительно уступают по толщине волоконных пучков и их переплетенности кожам для низа обуви из шкур крупного рогатого скота. Толщина конских хазов для низа обуви, обычно составляющая 3-5 мм, на отдельных участках неодинакова: ее максимум сосредоточивается в местах расположения Шпигелей.

Площадь конских хазов для низа обуви колеблется в пределах 70-100 дм2, а вес - в пределах 2,5-4 кг и более. Небольшие размеры хазов для низа обуви при неравномерности микроструктуры и толщины, а также значительная пораженность пороками в виде лицевых или более глубоких повреждений препятствуют рациональному использованию кожи при разрубе.

По сравнению с кожами из шкур крупного рогатого скота конские хазы характеризуются меньшим пределом прочности при растяжении, меньшей плотностью, большей намокаемостью, пониженной прочностью подошвенных винтовых, деревянношпилечных и ниточных скреплений. Детали из конских хазов труднее выравниваются по толщине, фрезеруются и прошиваются, легче пересекаются ниточными швами.

Конские хазы используют на подошвы прошивной и клеевой обуви, стельки обуви различных методов прикрепления низа (исключая стельку с подрезанной губой для рантовой обуви), подложки и другие детали обуви. В целом конские хазы занимают незначительное место в общем балансе кожевенных материалов.

Особенности кож для низа обуви в зависимости от вида дубления

Кожи для низа обуви вырабатывают комбинированными способами дубления (хромовое + танидное, хромовое + синтанное, хромовое + танидное + синтанное). Дубление одними растительными дубителями не применяется вследствие длительности процесса при отсутствии каких-либо преимуществ технологических и эксплуатационных свойств по сравнению со свойствами кож комбинированного дубления.

Хромовое дубление обеспечивает получение кожи с высоким сопротивлением износу: сроки службы хромовой подошвы превышают в 1,5-2 раза сроки службы подошвы хромтанидного дубления. Одновременно подошвенным кожам чисто хромового дубления присущи и серьезные недостатки: меньшие вес, площадь и толщина по сравнению с подошвенными кожами хромтанидного дубления; высокие намокаемость и водопроницаемость, обусловливаемые как большим объемом воздушных включений, так и ненабухаемостыо волоконных пучков при намокании; меньший коэффициент трения при соприкосновении с мокрой асфальтовой или каменистой опорной поверхностью, вызывающий неудобства при ходьбе из-за скольжения; меньшая способность сохранять форму (подошва разнашивается, заметно увеличивается в площади, особенно при носке в мокрых условиях); сравнительно плохой внешний вид отделанных торцовой и ходовой поверхностей; пониженная прочность подошвенных винтовых и деревянношпилечных скреплений, а также ниточных скреплений после нарушения стежков.

Перечисленные недостатки ограничивают выработку подошвенных, а также и стелечных кож чисто хромового дубления. В последнее время на ряде кожевенных заводов внедрена технология изготовления водоустойчивой хромовой подошвы. Ее производство основано на образовании в толщине кожи при участии омыленных синтетических жирных кислот нерастворимых хромовых и алюминиевых мыл. В результате образования мыл снижается влагоемкость, уменьшается возможность удаления жирующих веществ из кожи в процессе носки обуви.

Особенности кож для низа обуви в зависимости от назначения

Кожи для низа обуви разделяют по назначению на две основные группы: кожи для низа винтовой и гвоздевой обуви; кожи для низа обуви ниточных и клеевых методов крепления.

Таблица 7. Химический состав и физико-механические свойства кож для низа обуви винтового и гвоздевого методов крепления

Примечания:

- Нормы показателей даны средние но партии.

- Показатели химического состава и влагоемкости, за исключением влаги, даны в пересчете на абсолютно сухую кожу.

Точное разграничение кож обеих групп представляет в ряде случаев затруднения.

Требования к химическому составу и физико-механическим свойствам кож комбинированного дубления для низа обуви, предъявляемые ГОСТ, приводятся в табл. 7-9.

Таблица 8. Химический состав и физико-механические свойства кож для низа обуви ниточных и клеевых методов крепления

Примечания:

- Нормы для всех показателей даны средние по партии.

- Показатели химического состава, за исключением влаги, даны в пересчете на абсолютно сухую кожу.

Обувь винтового и гвоздевого методов крепления низа предназначается для носки в тяжелых условиях. Для обеспечения надежного прикрепления низа кожи для подошв и стелек данной обуви должны обладать большой толщиной и высоким сопротивлением вырыванию винта, шпильки и гвоздя. Подошвенные кожи для обуви винтовых и гвоздевых методов крепления должны также быть износоустойчивыми, по возможности меньше поглощать и пропускать воду, не деформироваться при намокании и высушивании. Стелечные кожи должны обладать высокой гигротермической устойчивостью, не коробиться при намокании и высушивании.

Таблица 9. Химический состав и физико-механические свойства воротков и пол для низа обуви

Примечания:

- Нормы для всех показателей, за исключением линейной усадки при нагревании, даны средние по партии.

- Показатели химического состава, за исключением влаги, даны в пересчете на абсолютно сухую кожу.

Обувь ниточных методов крепления - рантовая, полусандальная, сандальная, "Парко" и др.- предназначена для носки в несколько более легких условиях. Подошвенные кожи для этой обуви должны быть плотными, гибкими, обладать высоким пределом прочности при растяжении для предотвращения пересекания подошв при пристрачивании к рантам, не деформироваться при намокании и высушивании, иметь ровную гладкую осветленную лицевую поверхность для уменьшения объема работ при отделке обуви.

Подошвенные кожи для обуви клеевого метода крепления по совокупности свойств приближаются к подошвенным кожам для обуви ниточных методов крепления, но отличаются несколько меньшей толщиной и равномерно строганной бахтармяной поверхностью.

Воротки и полы для низа обуви подразделяются в зависимости от назначения на три группы:

- для обуви винтового и гвоздевого методов крепления;

- для обуви ниточного и клеевого методов крепления

- для крепления методом прессовой (горячей) вулканизации (термоустойчивые).

В связи с повышением потребительских требований к гибкости обуви и установлением определенных нормативов минимальной гибкости обуви в последние годы практическое значение приобрел выпуск кож для низа гибкой обуви ниточного и клеевого методов крепления. Подошвенные кожи для гибкой обуви отличаются повышенным содержанием жира и окиси хрома (соответственно не более 5,5-6% и в пределах 0,8-1,2%), меньшим содержанием вымываемых водой веществ (не более 18%), более низким коэффициентом продубленности (не менее 50), меньшим модулем упругости (5000-7500 н/см2 для подошвенных и 4000-6500 для стелечных кож), несколько большей влагоемкостью (после 2-часового намокания - не более 65%). В стелечных кожах для низа гибкой обуви допускается содержание жира не более 6%, а коэффициент продубленности и влагоемкость не нормируются.

Кожи для рантов

В качестве материала для рантов используют специальные виды кож комбинированного дубления, вырабатываемые из шкур крупного рогатого скота (облегченных развесов по сравнению с кожевенным сырьем, применяемым для производства подошвенных и стелечных кож) и в небольших количествах из свиных шкур.

Кожи для рантов различают по виду кожевенного сырья, способу дубления, конфигурации, окраске и толщине.

Согласно ГОСТ, кожи для рантов должны удовлетворять следующим требованиям: быть полностью продубленными по всей площади и толщине, тщательно отмытыми, равномерно жированными, плотными и незаполистыми; иметь гладкую, чистую лицевую поверхность, без пятен, равномерного цвета (натурального, черного или коричневого), хорошо разведенную и отделанную по всей площади, без отдушистости и садки, с окраской, устойчивой к трению; иметь ровную, гладкую, равномерно выстроганную или же подстроганную (в пиленой коже) бахтармяную поверхность; иметь толщину в пределах 1,8-3,0 мм, причем колебания толщины не должны превышать ±0,2 мм; по химическому составу и физико-механическим свойствам должны соответствовать приведенным ниже нормам.

В последние годы кожаные ранты выкраивают и обрабатывают во многих случаях непосредственно на кожевенных заводах. Кожи для рантов подбирают так, чтобы толщина их в готовой обуви была 1,8-2,2 мм. Ранты для рантовой обуви выкраивают двумя способами: из кругов, вырезанных из центральной части кожи, или из цилиндров, полученных склеиванием противоположных сторон прямоугольников, вырезанных также из центральной части кожи.

Примечание. Нормы химического состава даны в пересчете на абсолютно сухую кожу.

Ранты для обуви "Парко" обычно выкраивают из воротковых частей кож для рантов. На обувные предприятия ранты для обуви "Парко" поступают не в виде непрерывной ленты (как это принято для рантов рантовой обуви и ее разновидностей), а нарезанными на полоски определенной длины в соответствии с размерами и ростовочным ассортиментом выпускаемой обуви.

Продать антиквариат дорого в Санкт-Петербурге - "Точка Сбыта" | снять квартиру без посредников

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"