§ 2. Производство кожи

Все процессы и операции кожевенного производства разделяют на Три группы:

- "подготовительные;

- дубильные;

- последубильные и отделочные.

Подготовительные процессы и операции

Подготовительные процессы и операции проводятся перед дублению зависят равномерность распределения дубящих веществ в коже и возможность получения готового фабриката с заданными свойствами.

Шкуры, прошедшие подготовительные процессы и операции, называют гольем.

Для ускорения подготовительных и других процессов кожевенного производства применяют разнообразную подвижную аппаратуру: баркасы, барабаны различной конструкции, шнековые аппараты.

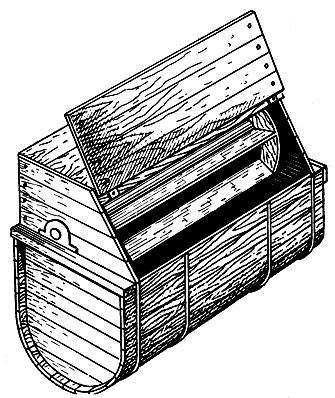

Рис. 3. Баркас

Баркас (рис. 3) - деревянный резервуар прямоугольного сечения с закругленным дном и горизонтальной лопастной мешалкой, погруженной в рабочую жидкость.

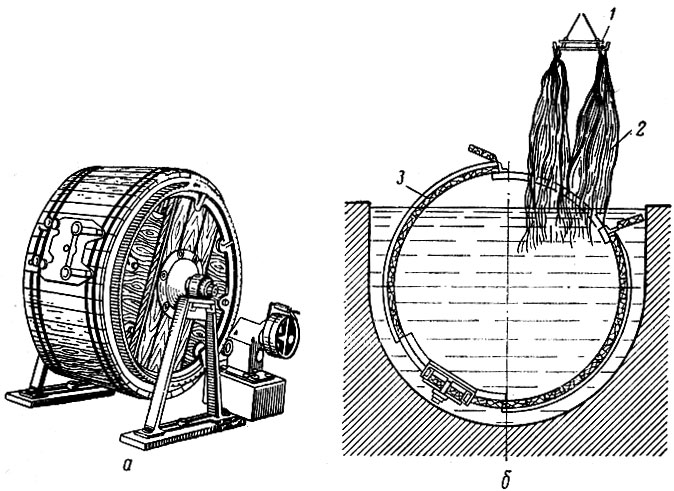

Рис. 4. Барабаны для выполнения подготовительных операций: а - подвесной; б - рамный; 1 - рама для завески шкур; 2 - обрабатываемые шкуры; 3 - барабан

Барабан (рис. 4) представляет собой вращающийся вокруг горизонтальной оси деревянный цилиндр с металлической арматурой; на боковой поверхности барабана расположены один или два люка для загрузки и выгрузки полуфабриката. Рабочая жидкость подается непосредственно в барабан или же барабан погружается в бассейн с обрабатывающей жидкостью.

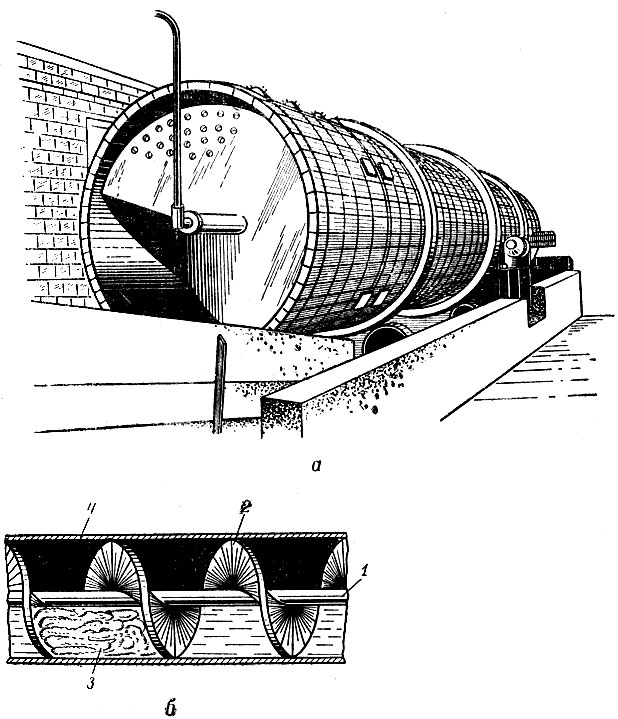

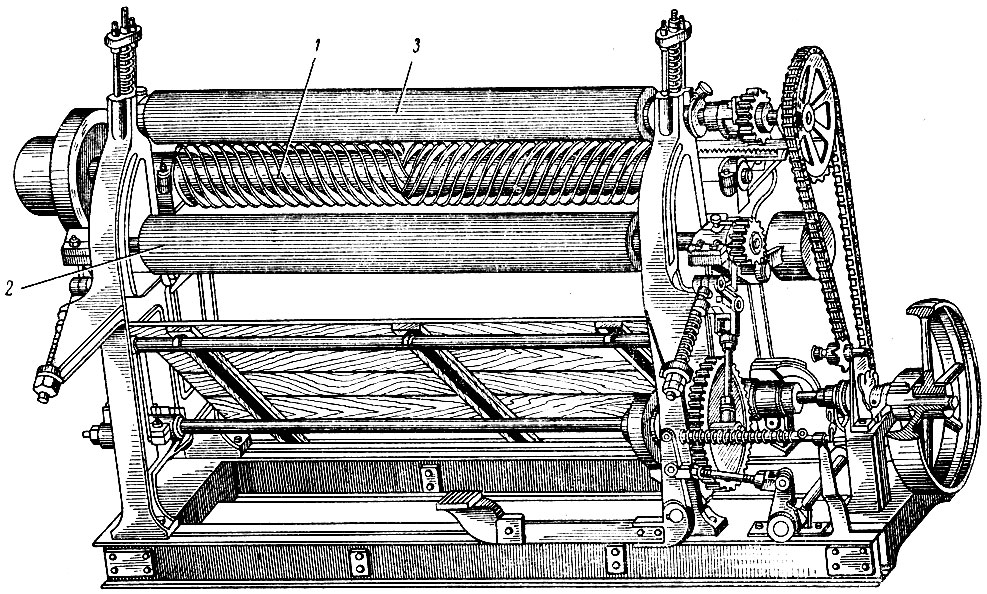

Рис. 5. Шнековый аппарат: а - общий вид; б - схема; 1 - труба для подачи рабочих жидкостей; 2 - шнек; 3 - обрабатываемый полуфабрикат; 4 - корпус аппарата

Шнековый аппарат (рис. 5) представляет собой длинный горизонтальный цилиндр, внутри которого смонтирована спиральная перегородка, разделяющая его на секции; по оси цилиндра проходит труба, через которую подается рабочая жидкость. Аппарат поворачивается на 180-210° попеременно то в одном, то в другом направлении; при полном обороте аппарата полуфабрикат и жидкость перемещаются последовательно из секции в секцию, а из последней секции полуфабрикат автоматически выгружается.

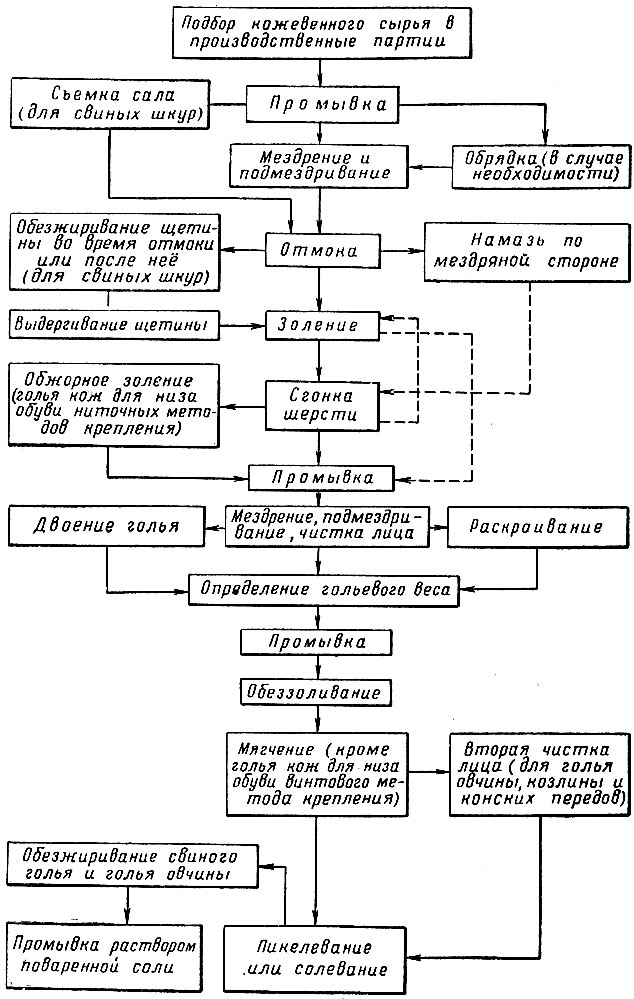

Подготовительные процессы и операции выполняются различно, в зависимости от вида кожевенного сырья, способа его консервирования и вида вырабатываемой кожи. К основным подготовительным процессам относятся: подбор кожевенного сырья в производственные партии, обрядка, отмока, золение и обезволашивание, обеззоливание и мягчение, пикелевание или солевание, обезжиривание. Перечисленные процессы чередуются с механическими операциями: мездрением, сгонкой шерсти, чисткой лицевой стороны, двоением, чепракованием.

Типовая схема подготовительных процессов и операций при производстве кож для низа обуви и юфтевых и хромовых кож для верха обуви из мокросоленого кожевенного сырья приводится на рис. 6.

Рис. 6. Типовая схема подготовительных процессов и операций кожевенного производства

Краткая характеристика основных подготовительных процессов и операций кожевенного производства дается ниже.

Подбор производственных партий. Шкуры подбирают в однородные парно виду способу консервирования, весу или площади, толщине или плотности шерстности, сортности, а также и по району происхождения или по породе скота. Подбор шкур в производственные партии обеспечивает возможность правильного проведения последующих технологических процессов и операций и равномерность качества готовой продукции.

Отмока. Сущность отмоки заключается в обработке подобранного в партии кожевенного сырья чистой водой или водой с добавлением веществ, ускоряющих обводнение шкур, и антисептиков. В результате отмоки кожевенное сырье приводится в состояние, близкое к парному по обводненности и микроструктуре; одновременно из шкур удаляются грязь, консервирующие вещества и растворимые белки. Продолжительность отмоки 30 мин - 2 ч для парного сырья, 4-24 ч для мокросоленого и 24-60 ч для пресносухого.

Золение и обезволашивание. Золением называется процесс обработки шкур водной суспензией извести (известковым молоком) с добавлением или без добавления сернистого натрия. В процессе золения под действием щелочей нарушается связь эпидермиса и волоса с дермой; одновременно растворяются межволоконные вещества и расщепляются коллагеновые волокна на более мелкие, что приводит к разрыхлению дермы. От характера изменений шкуры в процессе золения зависят плотность, прочность, тягучесть и другие ценные свойства кожи.

Ослабление связи эпидермиса и шерсти с дермой может быть достигнуто не только относительно длительным золением шкур, но и менее продолжительным обезволашиванием, осуществляемым путем нанесения на мездряную сторону шкур кашицы из смеси гашеной извести и сернистого натрия. Шкуры, намазанные такой кашицей, поступают на пролежку длительностью от 4 до 8 ч. В результате проникновения раствора извести и сернистого натрия внутрь шкуры разрушаются белковые вещества, обусловливающие связь эпидермиса и волоса с дермой. Обезволашивание намазью применяют при переработке шкур небольшой толщины с ценной шерстью: опойка, выростка, полукожника, легкой яловки, козлины и овчины.

Для обезволашивания овчины и козлины применяют агрегаты, в которых раствор сернистого натрия двукратно подается распиливающими установками на мездряную поверхность, а затем шкуры выдерживаются в камере в течение 60-75 мин.

В последние годы разработаны ферментативные способы обезволашивания мелкого кожевенного сырья с применением фермента оризона, изготовляемого из культуры особого вида плесневого грибка.

Способы проведения золения и обезволашивания зависят от вида перерабатываемого кожевенного сырья и назначения кожи. Так, при выработке жестких кож для низа обуви ограничиваются золением с последующей сгонкой шерсти. Юфтевые обувные кожи вырабатывают с применением дополнительного (обжорного) золения после сгонки шерсти; этим обеспечиваются некоторое разрыхление кожевой ткани и сообщение большей. мягкости готовому фабрикату.

При выработке хромовых кож для верха обуви из опойка, выростка, полукожника, легкой яловки, козлины и овчины обезволашивание и сгонка шерсти дополняются золением для разрыхления дермы и обеспечения необходимой мягкости кож. Свиные шкуры перед золением подвергают операции механического выдергивания щетины, выполняемой при помощи специальных машин.

Общая продолжительность процессов золения и обезволашивания в зависимости от вида кожевенного сырья и его назначения, температуры и состава зольных жидкостей, типа применяемой аппаратуры (чаны, баркасы, барабаны, шнековые аппараты), системы золения и других условий колеблется от 0,5-1 до 6-8 суток.

Мездрение. Сущность мездрения заключается в отделении подкожной клетчатки (мездры) от дермы. Большей частью мездрение проводят два раза. Первое, предварительное, мездрение выполняют в процессе отмоки с целью ускорения обводнения шкуры. Второе мездрение осуществляют в голье после сгонки шерсти или после сгонки шерсти и золения для полного удаления остатков мездры.

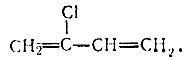

Рис. 7. Общий вид мездрильной машины

Для отделения (срезания и сдирания) подкожной клетчатки со шкур и голья используют мездрильные машины (рис. 7). Основными частями мездрильной машины являются вращающиеся валы: горизонтальный ножевой 1 с закрепленными на его поверхности винтовыми ножами, прижимной резиновый 2 и транспортирующий 3.

Сгонка шерсти. Ослабление связи волоса и эпидермиса с дермой в процессе золения или обезволашивания шкур создает возможность последующего удаления эпидермиса и шерсти при относительно незначительных механических усилиях. Сгонку шерсти выполняют на специальных волососгонных машинах, близких по конструкции к мездрильным машинам.

Чистка лицевой стороны голья. Чистку лицевой стороны голья производят для получения кожи с чистой, гладкой и нежной лицевой поверхностью. Сущность этой операции заключается в выдавливании из обезволошенного голья остатков волоса (подседа), эпидермиса и загрязнений. Чистку лица производят на чистильных машинах разных типов или вручную. При изготовлении некоторых видов мягкой кожи чистку лицевой стороны проводят дважды: после сгонки шерсти и золения и после мягчения.

Двоение (распиливание). Цель двоения заключается в выравнивании толщины полуфабриката, в устранении его избыточной толщины и получении при этом полноценного спилка, пригодного для изготовления как подкладочной, так и кожи для верха обуви.

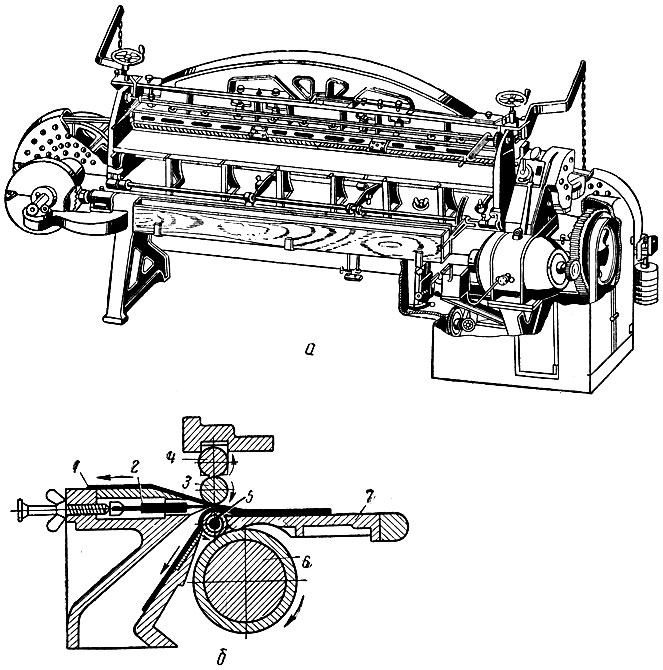

Рис. 8. Двоильно-ленточная машина: а - общий вид; б - схема рабочих органов; 1 - полуфабрикат; 2 - ленточный нож; 3 - рифленый подающий вал; 4 - прижимной вал; 5 - кольцевой подающий вал; 6 - обрезиненный вал; 7 - стол

Двоение выполняют с помощью двоильно-ленточных машин (рис. 8), основным рабочим органом которых является движущийся в горизонтальной плоскости стальной бесконечный ленточный нож. Полуфабрикат подается лицевой стороной кверху двумя валами таким образом, что поперечный разрез его соприкасается с лезвием ножа в определенной плоскости, по которой и происходит разделение на два спилка - верхний лицевой (заданной толщины) и нижний бахтармяный.

Операцию двоения применяют при выработке кож для верха обуви из выростка, полукожника, легкой, средней и тяжелой яловки, бычка, бычины, свиных шкур. Эту операцию выполняют не только в голье, но и после хромового дубления для более рационального использования полуфабриката из кожевенного сырья тяжелых развесов, а для свиных кож - ив процессе проведения отделочных операций.

Раскраивание голья. Для обеспечения правильного проведения дубления и рационального использования кожи при выработке отдельных видов кожевенных материалов голье из шкур крупного рогатого скота и свиных раскраивают на отдельные части.

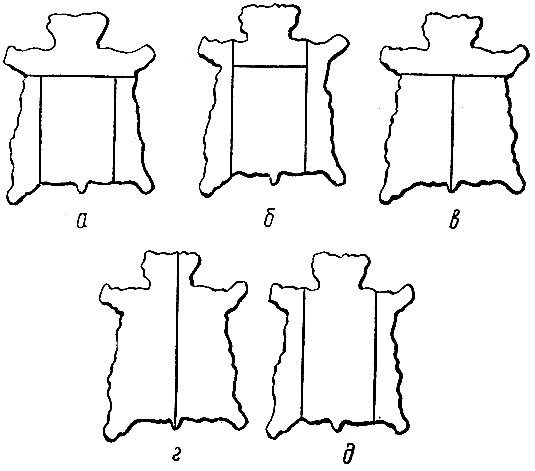

Рис. 9. Схема раскраивания голья крупного рогатого скота

Раскраивание выполняют по различным вариантам. Так, при выработке кож для низа обуви из шкур крупного рогатого скота голье раскраивают по схеме, приведенной на рис. 9, а, б. При выработке кож для низа обуви практикуется - также отрезание воротка в голье, а пол - после дубления, так как дубление пол, отрезанных в голье, затрудняется из-за их удлиненной конфигурации. Голье из шкур крупного рогатого скота средних и тяжелых развесов, предназначенное для выработки кож для верха обуви, раскраивают на три части - вороток с лапами и две полукожи без воротков (рис. 9, в), на две полукожи - разрезом по хребтовой линии (рис. 9, г), а также в виде рыбок (рис. 9, д) с использованием пол для производства стелечных кож. Свиные шкуры в голье раскраивают путем отрезания пол, включающих также переднюю и заднюю лапы. При съемке свиных шкур с оставление брюшной части (пол) на туше рыбкование отпадает.

Раскраивание во многих случаях выполняют не только в голье, но также и в шкурах или после хромового дубления. При выделке велюра из выростка и свиного кожевенного сырья удаляют полы в процессе отделки.

Обеззоливание и мягчение. Голье, прошедшее процесс золения и последующие механические операции, содержит значительное количество химически связанной и капиллярно поглощенной извести. Наличие щелочи в голье препятствует нормальному протеканию дубления. Для удаления щелочи голье промывают в проточной воде, а затем обрабатывают раствором сернокислого аммония (NH4)2SО4; при взаимодействии сернокислого аммония с известью образуется легко вымываемый из голья нейтральный сернокислый кальций CaSО4.

Голье, предназначенное для получения кож для верха обуви, а также более мягких видов кож для низа обуви, подвергают мягчению, заключающемуся в кратковременной обработке голья ферментативной вытяжкой при повышенной температуре. Мягчение совмещается с обеззоливанием и тесно с ним связано. Для мягчения используют поджелудочную железу крупного рогатого скота и ее препараты (технический панкреатин) а также фермент оризон. Под влиянием ферментов, содержащихся в поджелудочной железе, или фермента оризона происходит частичное разрыхление коллагена, удаляются продукты распада белковых веществ волосяных сумок и луковиц, спадает нажор голья; после мягчения голье становится мягким, пластичным, нежным на ощупь. Основными факторами, влияющими на процесс мягчения голья, являются: активность мягчителя и его концентрация в мягчильной жидкости, температура мягчильной жидкости, продолжительность мягчения, интенсивность механических воздействий на голье в процессе мягчения.

Продолжительность мягчения в зависимости от вида обрабатываемого голья и его назначения колеблется от 10-20 мин до 3-5 ч.

Пикелевание и солевание. Пикелеванием называют кислотно-солевую обработку голья, применяемую при производстве кож хромового и хромтанидного дубления. Для пикелевания голья применяют водный раствор поваренной соли и серной кислоты (иногда с добавкой муравьиной кислоты); длительность пикелевания составляет от 15 мин до 6 ч при выработке кож для верха обуви и до 12-14 ч при выработке кож для низа обуви. В результате пикелевания увеличивается проницаемость голья, облегчается последующее проникновение дубящих веществ в голье, достигается более равномерное распределение этих веществ по толщине кожи.

При изготовлении отдельных видов кожи (например, кож для низа обуви хромтанидного дубления) пикелевание заменяют солеванием, т. е. обработкой голья растворами обезвоживающих солей (сернокислого аммония или сернокислого натрия в смеси с поваренной солью).

Обезжиривание. При переработке кожевенного сырья, содержащего большое количество природного жира (свиных шкур, овчины, степной козлины), голье подвергают обезжириванию с помощью поверхностноактивных моющих веществ или их смеси с органическим растворителем. Обезжиривание голья совмещают с пикелеванием или проводят после мягчения. В отдельных случаях полуфабрикат обезжиривают после дубления.

Неправильное выполнение подготовительных процессов и операций производства кожи оказывает большое влияние на качество готовой продукции. Так, в результате небрежного мездрения или неудовлетворительного состояния мездрильных машин на голье образуются разрывы лицевой поверхности, глубокие царапины на мездряной стороне, обрывы лап и голов. При неправильном двоении на голье получаются порезы, выхваты и перепилы. Недостаточно тщательная чистка лица вызывает неравномерную окраску кожи, наличие на ней тусклых мест с подседом, грубость лицевой поверхности кожи. При чрезмерном воздействии мягчителей на голье получается слабая, отдушистая кожа; недостаточное мягчение голья приводит к образованию более грубой, шероховатой лицевой поверхности кожи и т. п.

Общая характеристика процесса дубления

Сущность процесса дубления заключается во введении в соответствующим образом подготовленное голье веществ, взаимодействующих с функциональными группами белка и коренным образом необратимо изменяющих свойства голья, превращающих его в кожу. Эти вещества, называемые дубящими, по химической природе относятся к неорганическим или органическим соединениям.

К группе неорганических дубящих веществ относятся основные соли хрома, алюминия, железа, циркония и других металлов. Практически для дубления широко используются основные соли трехвалентного хрома; кожи, выдубленные с помощью хромовых солей, называют хромовыми, а процесс обработки голья этими солями - хромовым дублением.

В качестве органических дубящих веществ в кожевенном производстве в основном используют растительные таниды, а также искусственные дубители. В некоторых количествах для дубления кожи применяют высоконепредельные жиры (рыб различных пород и морских зверей) и формальдегид.

Растительные дубящие вещества - таниды - неоднородны по химическому строению, но все они являются многоядерными ароматическими соединениями. Исходным сырьем для получения танидов являются растительные дубильные материалы. Из многочисленных природных танидсодержащих материалов в СССР используют кору ивы, ели и лиственницы, древесину и кору дуба, иногда корни травянистых растений - бадана, кермека, тарана и чукры. Перечисленные дубящие материалы поступают на кожевенные заводы после переработки на предприятиях дубильно-экстрактовой промышленности в виде твердых или жидких экстрактов. Некоторое применение находят также экстракты из зарубежных танидсодержащих материалов (квебраховой древесины, коры мимозы и мангрове, чашечек желудей малоазиатского дуба, известных под названием валонея, и др.).

Искусственные дубители аналогично растительным танидам представляют собой сложные органические соединения, в основном ароматического ряда. Искусственные дубители получают путем сульфирования и конденсации с формальдегидом различных исходных веществ, содержащих фенолы, нафтолы, лигно-сульфоновые кислоты и др. По своим дубящим свойствам синтетические дубители неодинаковы. Одни из них сами по себе непригодны для. дубления, но, будучи использованы в качестве добавок к растительным дубильным сокам, они способствуют ускорению процесса дубления и экономии танидов. Другие обладают заметно выраженными дубящими свойствами: они могут быть применены в относительно-большем количестве. Некоторыми синтетическими дубителями можно выдубить кожу без участия растительных дубильных материалов.

В результате дубления голье увеличивается по весу и по толщине, становится пористым, приобретает большую устойчивость к действию горячей воды, химических реагентов, бактерий и ферментов; вследствие устранения или значительного уменьшения способности к склеиванию элементов микроструктуры-выдубленная кожа в отличие от высушенного голья обладает гибкостью и упругостью.

Природа дубящих веществ резко отражается на свойствах выдубленной кожи. Так, хромовые кожи по сравнению с кожами, выдубленными растительными и искусственными дубителями,' более прочны и тягучи, менее пластичны, имеют меньшую толщину, легче поглощают и пропускают воду, обладают большей устойчивостью к действию высокой температуры. Кожи танидного дубления отличаются повышенной плотностью, значительными толщиной и весом, лучше сохраняют приданную им форму, меньше намокают и промокают. Кожи жирового дубления (замша) характеризуются мягкостью и тягучестью, не изменяют своих свойств при намокании и высушивании, а также при обработке горячей водой.

Из разных методов дубления основное значение при выработке кож для верха обуви имеют хромовое и комбинированное дубление. Перспективным является дубление соединениями циркония.

Хромовое дубление

Дубящими свойствами обладают лишь основные соли трехвалентного хрома, т. е. соли, содержащие одну или несколько гидроксильных групп (например, Cr(OH)SО4, Cr2(OH)4SО4 и др.). Основность хромовых солей тем выше, чем больше гидроксильных групп приходится на содержащийся в них хром.

Подавляющую часть хромовых кож для верха обуви вырабатывают по так называемому однованному методу дубления. Сущность его заключается в обработке голья водными растворами основных хромовых солей, заранее приготовленными из хромсодержащих материалов (главным образом бихроматов натрия Na2Cr2O7*2Н2O и калия K2Сr2О7).

Процесс однованного дубления складывается из диффузии хромовых соединений внутрь голья и связывания этих соединений с коллагеном.

Скорость диффузии основных солей хрома зависит от степени разрыхления голья в процессе золения, мягчения и пикелевания, от основности хромовых дубильных растворов (соков), кислотности голья, концентрации дубящих веществ и температуры растворов, механических воздействий и др. На связывание соединений хрома с коллагеном влияют основность хромового сока, его температура, концентрация хромовых соединений, наличие нейтральных солей в дубящей ванне, добавка так называемых маскирующих веществ (солей органических кислот), продолжительность обработки голья дубильным соком, степень разрыхления коллагена в преддубильных процессах и др.

Однованное дубление осуществляют в барабанах при непрерывном вращении. Хромовое дубление обычно начинают на соках низкой основности, обеспечивающих быстрое проникновение соединений хрома в голье. Затем для более полного связывания соединений хрома с коллагеном увеличивают основность дубильных соков добавлением в барабан раствора кальцинированной соды. Расход хромовых солей на дубление составляет в пересчете на окись хрома Сr2O3 1,5-2,5% от веса голья. Показателем полной продубленности хромовой кожи служит отсутствие усадки по площади (или усадка по площади не более 5%) при обработке кипящей водой в течение 5 мин образца, вырезанного из проверяемой кожи. Общая продолжительность хромового дубления колеблется от 6 до 14 ч в зависимости от вида изготовляемой хромовой кожи. По окончании дубления кожи выгружают из барабана и укладывают для пролежки в течение 24 ч; в процессе пролежки происходит дальнейшее связывание хромовых соединений с коллагеном кожи.

В кожевенном производстве применяются различные варианты выполнения однованного хромового дубления. В частности, некоторое распространение имеет хромэмульсионный метод, при котором исключается пикелевание или солевание. Голье после мягчения и промывки обрабатывают в барабане эмульсией веретенного масла при предварительном или одновременном введении в барабан подкисленного раствора бихромата натрия или калия. Далее в барабан заливают расчетное количество хромовых соков и продолжают дубление в течение 4-6 ч. Применение хромэмульсионного метода дубления обеспечивает получение более плотной и полной кожи, предупреждает образование стяжки лицевого слоя кожи.

Хромовое дубление применяют почти исключительно для производства кож для верха обуви и подкладочных кож, а также одежных и галантерейных кож. При выработке кож для низа обуви чистохромовое дубление используют сравнительно редко.

Комбинированное дубление

Дубление голья какими-либо одними дубящими веществами, например хромовыми солями или растительными дубителями, во многих случаях не обеспечивает получение кожи требуемого качества или же не дает возможности рационально построить процесс выработки кожи и снизить ее себестоимость. В связи с этим в кожевенной промышленности нашли широкое применение методы комбинированного дубления, заключающиеся в обработке голья несколькими видами дубящих веществ в определенной последовательности.

Применяют комбинированное дубление танидами и синтанами, синтаиами и хромовыми соединениями, танидами и хромовыми соединениями, хромовыми соединениями, танидами и синтанами. Наиболее распространено комбинированное дубление, называемое хромтанидным, заключающееся в последовательной обработке голья растворами основных хромовых солей и растительных дубящих веществ с добавлением искусственных дубителей или, реже, без них. С применением хромтанидного дубления, как правило, вырабатывают кожи для низа обуви и юфтевые кожи.

Вытеснение дубления танидами хромтанидным дублением объясняется главным образом значительным ускорением процесса дубления предварительно хромированного голья. Это ускорение связано с возможностью применения для дубления хромированного голья дубильных соков более высокой концентрации вследствие возрастания пористости и проницаемости голья при хромировании.

Предварительное хромирование голья при выработке кож хромтанидного дубления выполняют в основном так же, как при однованном хромовом дублении, но при значительно меньшем расходе основных хромовых солей - 0,5-1,0% (в пересчете на окись хрома) от веса голья. Последующее дубление хромированного голья осуществляют путем обработки дубильными растворами, приготовленными из дубильных экстрактов и искусственных дубителей.

Процесс танидного дубления хромированного полуфабриката состоит из диффузии танидов в голье и их связывания с коллагеном. Для превращения голья в выдубленную кожу необходимо, чтобы таниды проникли до средних слоев дермы. Связывание танидов, так же как и основных соединений хрома, с коллагеном представляет собой сложный процесс, состоящий из адсорбции танидов поверхностью структурных элементов коллагена и последующей более прочной фиксации танидов коллагеном. Находясь на поверхности структурных элементов коллагена, частицы танида взаимодействуют с его активными группами, образуя как бы мостики или стежки, соединяющие (сшивающие) структурные элементы. Скрепление смежных структурных элементов коллагена частицами дубящего вещества приводит к повышению температуры сваривания и термоустойчивости кожи.

Диффузия танидов в голье и их связывание с коллагеном зависят от многих факторов: характера подготовки голья, степени его хромирования и кислотности, природы дубителей и их букета, содержания дубящих веществ в дубильном растворе, температуры и рН дубильного сока, механических воздействий на голье в процессе дубления, продолжительности дубления и др. Перечисленные факторы обусловливают общее количество связанных дубящих веществ в коже, равномерность их распределения по толщине кожи, а также соотношение легко вымываемых, слабо и прочно связанных танидов в коже.

При дублении хромированного, так же как и нехромированного, голья раствором какого-либо одного дубителя не всегда можно получить кожу с необходимыми свойствами; кроме того, на практике стремятся к замене части растительных танидов искусственными дубящими материалами. Поэтому на кожевенных заводах дубильные соки изготовляют из смеси (букета) различных дубителей, взятых в определенных соотношениях.

Применяемые в настоящее время дубильные соки содержат до 60-80% и более растительных дубителей (дуба, ивы, ели) и до 20-40% искусственных дубителей.

Для дубления голье обрабатывают в непрерывно вращающемся барабане или шнековом аппарате дубильным раствором до полного

сквозного продуба. Продубленность полуфабриката контролируют на ощупь и по состоянию среза (глубине его прокраса).

Дубление голья выполняют по различным технологическим схемам. Общая продолжительность дубления достигает при выработке юфти 38-48 ч, кож для низа обуви - 72-120 ч. Расход растительных дубителей при хромтанидном дублении (в пересчете на таниды) составляет при выработке мягких кож (юфти) 10-12%, при выработке жестких кож - 26-30% от веса голья.

По окончании танидного дубления кожи укладывают в штабели для пролежки в течение 24-36 ч. В процессе пролежки происходит дополнительное связывание танидов с коллагеном.

Кроме описанного способа, в отдельных случаях применяют и другие способы комбинированного дубления. В частности, практикуется додубливание танидами или искусственными дубителями хромовых кож для верха обуви с целью придания им большей полноты и увеличения толщины; в этом случае додубливание выполняется до или после крашения кожи. Иногда при выработке кож для низа обуви предварительное хромирование голья сочетается с последующим дублением искусственными дубителями, предварительная обработка формальдегидом - с последующим хромированием и танидным дублением и т. п.

В последние годы в кожевенной промышленности проводятся работы по внедрению комбинированного дубления с применением основных солей циркония. Для получения дубящих соединений циркония используют натриевый сульфатоцирконат Na2SO4*ZrO(SO4)*nН2O. При изготовлении кож для верха обуви циркониевое дубление сочетают с предварительным хромированием голья, для низа обуви - с предварительным хромированием голья и последующим додубливанием синтанами.

Кожи для верха обуви, выдубленные с применением соединений циркония, отличаются плотностью и полнотой, особенно заметными на периферийных участках, гладкой лицевой поверхностью, белым цветом и стойкостью к свету, повышенным сопротивлением разрыву, уменьшенными различиями по тягучести в продольном и поперечном направлениях.

Кожи для низа обуви, полученные в результате дубления соединениями циркония, характеризуются светлым равномерным тоном, гибкостью, высокой износостойкостью.

По данным исследований,наиболее целесообразно применять для дубления соединения циркония при производстве кож для верха обуви из кожевенного сырья тяжелых развесов, свиного сырья и овчины, а также при выработке велюра. В производстве кож для низа обуви дубление соединениями циркония следует в первую очередь применять при переработке пол и воротков кожевенного сырья тяжелых развесов.

Последубильные и отделочные процессы и операции

Последубильные и отделочные процессы и операции проводятся с целью придания коже необходимых физико-механических свойств и соответствующего внешнего вида.

Состав и последовательность последубильных и отделочных процессов и операций неодинаковы и зависят от вида вырабатываемой кожи и ее назначения. К основным последубильным и отделочным процессам кожевенного производства относятся промывка и нейтрализация, крашение, жирование и наполнение, сушка, покрывное крашение (аппретирование). Перечисленные последубильные и отделочные процессы чередуются с механическими операциями: строганием, разводкой, тяжкой, шлифованием, лощением, прессованием, прокаткой и др. Некоторые процессы и операции, например разводка, сушка, тяжка, шлифование, аппретирование, выполняются по два и более раза, чередуясь с другими операциями.

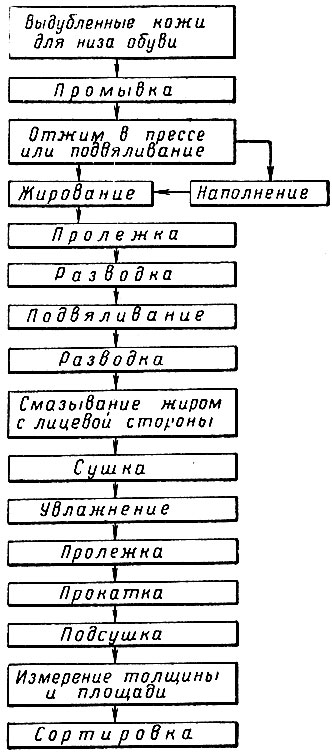

Рис. 10. Типовая схема последубильных и отделочных операций при производстве кож для низа обуви

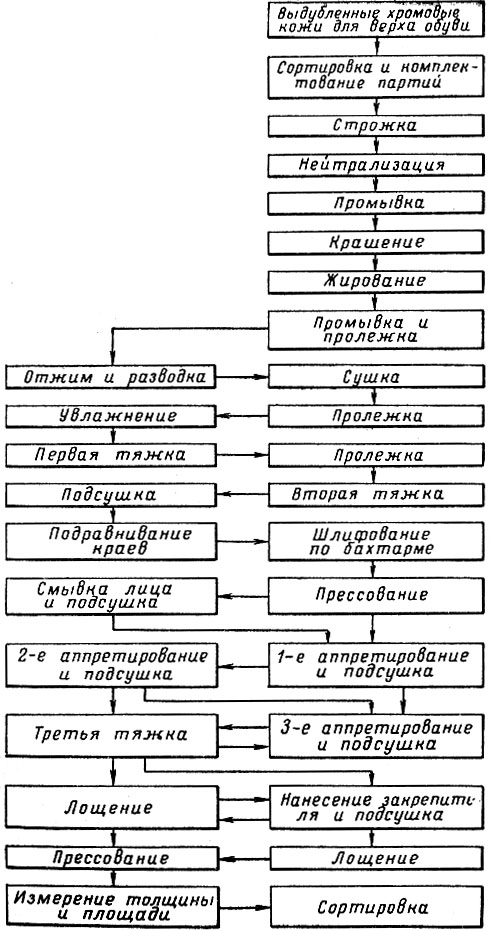

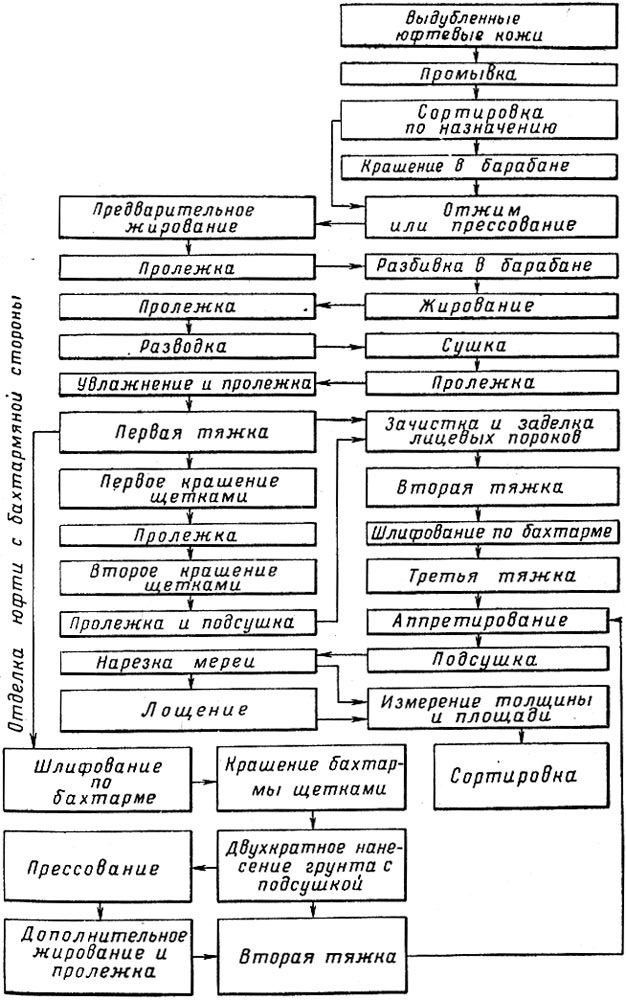

Типовые схемы последовательности последубильных и отделочных процессов и операций при производстве кож для низа обуви, юфтевых кож и хромовых кож для верха обуви приведены на рис. 10-12.

Рис. 11. Типовая схема последубильных и отделочных операций при производстве хромовых кож для верха обуви

Рис. 12. Типовая схема последубильных и отделочных операций при производстве юфтевых кож

Краткая характеристика основных последубильных и отделочных процессов и операций в их примерной технологической последовательности дается ниже.

Промывка кож. Промывка кож после танидного дубления водой или слабыми дубильными соками производится с целью удаления избытка несвязанных танидов. Степень промывки зависит главным образом от назначения кожи и содержания дубящих веществ в дубильном соке в конечной стадии дубления. Чем мягче должны быть вырабатываемые кожи, тем тщательнее производится промывка. Недостаточная промывка кож способствует потемнению и ломкости лицевого слоя. Выполняется промывка во вращающемся барабане в течение 10-60 мин, в зависимости от вида вырабатываемой кожи.

Рис. 13. Строгальная машина

Строгание. Для выравнивания толщины и получения гладкой бахтармяной поверхности кожи подвергают строганию на строгальных машинах, (рис. 13) рабочими органами которых являются вращающиеся валы: ножевой с закрепленными на нем стальными ножами и подающий.

Хромовые кожи для верха обуви и подкладочные строгают после дубления, кожи хромтанидного дубления (юфтевые, для низа обуви клеевого метода крепления и др.)-после хромирования голья. Чрезмерное уменьшение толщины при строгании приводит к резкому снижению прочности кожи.

Нейтрализация. Хромовые кожи после строгания нейтрализуют для удаления свободной кислоты, образующейся в результате гидролиза хромовых соединений в коже, а также для упрочнения связи соединений хрома с коллагеном. Нейтрализацию рассматривают как процесс, завершающий хромовое дубление и неотделимый от него. Кожи нейтрализуют во вращающемся барабане слабым раствором бикарбоната натрия или других щелочных реагентов (буры, бикарбоната аммония и др.). До и после нейтрализации кожи промывают теплой водой. Промывку до нейтрализации производят для удаления небольших количеств свободной кислоты, нейтральных солей и несвязанных хромовых соединений, после нейтрализации - для удаления из кожи солей, образовавшихся в результате нейтрализации.

Крашение. Кожи для верха обуви, а в отдельных случаях и подкладочные, подвергают крашению в растворах органических красителей. Для крашения используют синтетические кислотные и прямые красители и лишь в отдельных случаях (например, при крашении велюра) с целью получения интенсивной окраски, устойчивой к трению на сухой и мокрой коже, применяют основные красители. Хромовые кожи окрашивают во вращающемся барабане при температуре около 60-65° С. Для получения более равномерной окраски, особенно при крашении в светлые тона, применяют выравниватели (диспергаторы, смачивающие вещества), вводимые в барабан до начала крашения кожи. Юфтевые кожи красят также в барабане при температуре 43-45°С или вручную путем нанесения раствора красителя щетками на лицевую сторону кожи. Продолжительность барабанного крашения около 45 мин.

На правильность проведения процесса крашения влияют кислотность кожи и красильного раствора, подбор красителей и их дозировка, температура красильного раствора, жесткость воды, применение выравнивателей и др.

Хромовые кожи для верха бесподкладочной обуви, а также отдельные виды свиных хромовых кож для верха обуви с подкладкой обычно не подвергают барабанному крашению, а ограничиваются одним покрывным крашением.

Жирование и наполнение. Цель жирования заключается во введении в кожу жирующих веществ для придания готовому фабрикату большей полноты, гибкости и прочности. При введении значительного количества твердых жирующих веществ кожа становится водонепроницаемой. Изменение свойств кожи при жировании объясняется разделением ее структуры на более мелкие элементы и образованием прерывистого жирового слоя на поверхности структурных элементов кожи. Жирование кож для низа обуви и юфти производят после отжима на прессе (до содержания влаги 40-45%); хромовые кожи жируют непосредственно после крашения.

Жирование жестких кож и юфти осуществляют при помощи жировых смесей, изготовляемых из синтетических жирующих материалов, животных жиров, минеральных жирующих веществ и продуктов их переработки и др. Кожи для низа обуви и юфтевые жируют в специальных жировальных барабанах с подогревом нагнетаемого воздуха и вливаемой жировой смеси. Дозировка жировой смеси и продолжительность жирования зависят от назначения кожи.

Хромовые кожи жируют жировыми эмульсиями, представляющими собой жидкость (воду), в которой во взвешенном состоянии находятся мелко раздробленные частицы жира, удерживаемые в этом состоянии вследствие добавки эмульгатора. В состав эмульсий для жирования хромовых кож вводят сульфированные жиры, касторовое масло, мыло, кожевенную эмульгирующую пасту, минеральное масло, синтетические жирующие вещества и др. Жирование хромовых кож выполняют во вращающемся барабане при температуре 55-60° С в течение 40-60 мин.

В ряде случаев жирование хромовых кож совмещают с их наполнением (или же дополняют наполнением) синтетическими латексами (хлоропреновым, дивинилстирольным), акриловой эмульсией, белковым наполнителем и др., а также с додубливанием синтетическими дубителями или смесью синтетических и растительных дубителей. Этим обеспечивается получение более полной, с большей толщиной и плотностью, более равномерной по свойствам кожи.

При выработке хромовых кож для низа обуви и свиной юфти с целью снижения намокаемости и промокаемости в кожу иногда вводят твердые жирующие материалы в расплавленном виде.

Подошвенные кожи рантового типа и термоустойчивые стелечные кожи (для изготовления обуви способом прессовой - горячей - вулканизации) наполняют путем обработки во вращающемся барабане раствором наполнителей. В качестве наполнителей применяют

сернокислые магний, натрий и аммоний, глюкозу и др. Введение наполнителей в кожи для низа обуви придает им большую полноту, улучшает внешний вид, препятствует усадке по площади при уменьшении относительной влажности воздуха окружающей среды и при нагреве, повышает термоустойчивость. Наполнение кож производят перед их жированием или одновременно с ним.

Разводка. Операцию разводки выполняют перед сушкой для разглаживания складок на коже и придания гладкости ее лицевой поверхности, а также для частичного удаления влаги. Вследствие происходящего при разводке растягивания увеличивается площадь кожи, происходит ориентация ее структурных элементов и изменяются механические свойства. Разводке подвергают как кожи для низа обуви, так и юфтевые и хромовые кожи для верха обуви. Разводку выполняют на разводных машинах различной конструкции.

Сушка. Основной целью сушки кожи является удаление из нее избыточной влаги. Одновременно в процессе сушки происходят дополнительное связывание дубящих веществ, перемещение несвязанных танидов к наружным слоям кожи, усадка кожи и уменьшение размеров ее капилляров.

В кожевенном производстве применяются три вида сушки - подвяливание, основная сушка и подсушка. При подвяливании мокрой кожи влага удаляется лишь частично (до содержания 40-50%). В процессе основной сушки, выполняемой часто после подвяливания, содержание влаги в коже снижается до 12-15%. Подсушку кожи производят для удаления влаги, внесенной при проведении тех или других операций отделки (при смывке лицевой поверхности, аппретировании кожи и др.).

В зависимости от вида вырабатываемой кожи сушку выполняют в свободном состоянии (на шестах или крючках), в растянутом или расправленном состоянии с закреплением специальными зажимами на металлических и деревянных рамах или наклеиванием на пластины, а также сначала в закрепленном, а затем в свободном состоянии. Конечная температура сушки достигает 40-42° С при выработке кож для низа обуви, 36-40° С - при получении юфтевых кож и 40-50° С - хромовых кож для верха обуви. Продолжительность сушки колеблется для разных видов кожи от 4 до 24 ч. В последнее время в кожевенной промышленности внедряются вакуум-сушилки, позволяющие резко сократить продолжительность сушки кож.

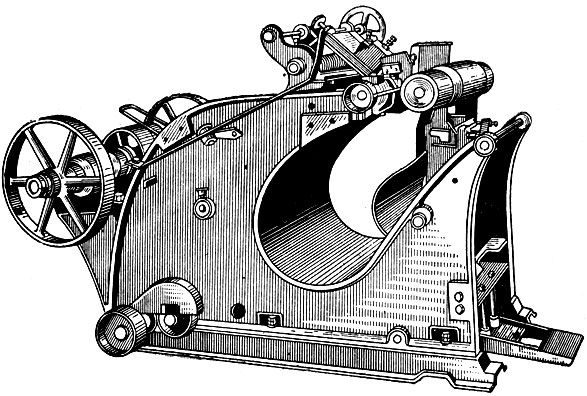

Тяжка. Тяжкой называют операцию обработки хромовых кож для верха обуви и юфтевых кож на тянульных машинах. Сущность этой операции заключается в механическом разделении структурных элементов кожи и их ориентации под воздействием растягивающих и изгибающих усилий. В результате тяжки кожа приобретает мягкость и гибкость; одновременно несколько увеличивается и ее площадь.

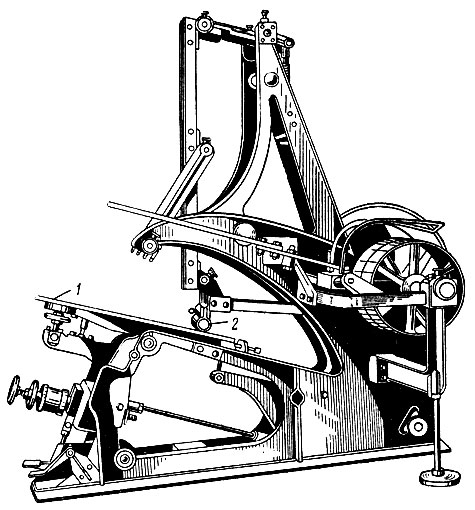

Рис. 14. Тянульная машина

Рабочими органами тянульной машины (рис. 14) являются две тянульные лапы, совершающие возвратно-поступательные движения. Подлежащую обработке часть кожи укладывают между головками лап машины. При движении к рабочему лапы находятся в раздвинутом положении; при движении от рабочего лапы сближаются, захватывают кожу и при этом растягивают ее и разминают; остальная часть кожи остается плотно прижатой к столу машины. Таким образом последовательно обрабатывают одну за другой все части кожи. Тяжку проводят до трех раз. Кроме машин, принцип работы которых заключается в последовательном растягивании отдельных участков кожи, в последнее время используются тянульные машины, обрабатывающие кожу по всей ширине.

Шлифование. Шлифование кож для верха обуви обычно выполняется после тяжки и подсушки путем обработки бахтармяной поверхности кожи абразивным материалом. В результате шлифования бахтармяная поверхность кожи становится более гладкой, а сама кожа - в ряде случаев - более мягкой. Часто с нелью маскировки лицевых дефектов кожи или удаления грубой мереи (например, у свиных кож) шлифованию (или спиливанию) подвергают и лицевую поверхность кожи; на шлифованную лицевую поверхность в дальнейшем наносят соответствующие покрытия, образующие искусственную лицевую поверхность. Особенно тщательно шлифуют бахтармяную поверхность хромовых кож при выработке велюра.

Покрывное крашение (аппретирование). Сущность покрывного крашения заключается в том, что на кожи, предварительно окрашенные в барабане (а в ряде случаев и неокрашенные) и соответствующим образом подготовленные, дополнительно наносится покрывная краска, представляющая собой раствор или водную эмульсию пленкообразующего вещества в сочетании с красящими веществами, пластификаторами и другими компонентами. После высушивания кожа оказывается равномерно покрытой окрашенной пленкой.

Покрывное крашение хромовых кож для верха обуви выполняется для выравнивания различий в оттенках после барабанного крашения, придания блеска лицевой поверхности и увеличения ее устойчивости к действию влаги, пыли и грязи или же для образования искусственной лицевой поверхности на коже. В первом случае стремятся получить покрывной слой минимальной толщины, чтобы в наибольшей степени сохранить естественную мерею кожи, во втором случае наносят многослойные покрытия относительно большой толщины.

Для получения покрытий минимальной толщины на кожах с естественной лицевой поверхностью применяют иногда нитроцеллюлозные краски, а в основном казеиновые и акриловые краски и различные их сочетания.

Нитроцеллюлозные краски состоят из нитроцеллюлозы в качестве пленкообразующего вещества, смеси органических растворителей и разбавителей, пластификаторов и пигментов. Нитроцеллюлозные покрытия устойчивы к действию воды и трению в сухом и мокром состояниях. Одновременно кожам покрывного нитроцеллюлозного крашения присущи и серьезные недостатки. Так, вследствие относительно большой толщины покрывной пленки, достигающей 30 мк (вес покрывной пленки составляет для коричневых кож 160-220 мг/дм2, для ярких - 200-300 мг/дм2, для светлых - 300-370 мг/дм2), кожи часто теряют характерную мерею, нежность и шелковистость лицевой поверхности и отличаются низкой паро- и воздухопроницаемостью. При носке обуви с верхом из кожи с нитроцеллюлозным покрытием, а также при ее хранении наблюдается старение покрывной пленки, обусловливающее ее растрескивание и осыпание. Нитроцеллюлозные покрывные краски дороги и огнеопасны. В последние годы выпуск хромовых кож для верха обуви с нитроцеллюлозными покрытиями почти прекращен. Нитроцеллюлозные краски и лаки используют в основном в качестве закрепителей акриловых и других покрытий.

Казеиновые краски состоят из казеина в качестве пленкообразующего вещества, пигментов, воды с добавкой щелочи, пластификаторов и консервирующих веществ (антисептиков) для предупреждения загнивания краски. Для повышения блеска казеиновых покрытий в состав покрывной краски вводят блескообразующие вещества (восковую эмульсию, кровяной альбумин).

Казеиновые покрывные краски дешевы, безопасны в пожарном отношении и безвредны при производстве и применении.

Казеиновые покрытия образуют мягкую, блестящую пленку толщиной до 12 мк (вес покрывной пленки достигает для кож черного цвета 60-75 мг/дм2, для коричневых - 120-140 мг/дм2). Хромовая кожа с правильно подготовленным и нанесенным покрытием сохраняет свой естественный вид, приятна на ощупь, обладает необходимыми гигиеническими свойствами; покрытие устойчиво к действию органических растворителей, не осыпается при формовании заготовок на обувных фабриках и многократном растяжении и сжатии кожаного верха в процессе носки обуви. Основным недостатком большинства видов казеиновых покрытий является их низкая водоустойчивость: под действием воды, особенно при мокром трении, казеиновая пленка частично смывается. Для повышения водоустойчивости казеиновые пленки большей частью дополнительно закрепляют путем обработки формалином или, реже, нанесения восковой эмульсии.

К недостаткам казеиновых красок относятся также слабая укрывистость и вследствие этого невозможность маскировки ими лицевых пороков кожи; казеиновые краски не могут быть использованы для покрытий на коже с под-шлифованной поверхностью, так как они не образуют сплошной гибкой пленки.

Казеиновое покрывное крашение находит широкое применение преимущественно при производстве цветных хромовых опойка, выростка и полукожника, а также различных видов хромовой кожи черного цвета.

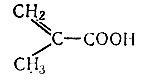

Основной составной частью акриловых покрытий является акриловая смола - продукт эмульсионной полимеризации метилакрилата СН2 = СН-СОО-СН3, представляющего собой метиловый эфир акриловой кислоты СН2 = СН-СООН.

При изготовлении акриловых покрывных красок эмульсию полиметилакрилата смешивают с пигментными концентратами, затертыми на растворе казеина; в смесь добавляют то или иное количество растворенных или диспергированных в воде связующих веществ. Акриловые покрытия хромовых кож по своим свойствам занимают промежуточное положение между казеиновыми и нитроцеллюлозными покрытиями. Так, вес покрывной пленки достигает для коричневых кож 150-180 мг/дм2, ярких - 180-220 мг/дм2, светлых - 250-300 мг/дм2; кожи с акриловыми покрытиями по устойчивости к действию воды и влажному трению превосходят кожи с казеиновыми покрытиями, но уступают кожам с нитроцеллюлозными покрытиями. Акриловые покрытия способствуют сохранению лицевой поверхностью кожи и мягкости в большей степени, чем нитроцеллюлозные, но в меньшей степени, чем казеиновые; они имеют хороший внешний вид, обладают гибкостью и эластичностью, высокой прочностью связи с кожей и практической неизменяемостью при хранении.

Некоторым недостатком акриловых покрытий является их способность к размягчению при повышенной температуре; это приводит в ряде случаев к повреждению покрытия на верхе обуви при выполнении операций изготовления обуви, связанных с трением и нагревом (горячее формование обуви, фрезерование уреза подошв, полирование кожаного верха обуви щетками). Для предохранения верха обуви от повреждений на обувных фабриках акриловое покрытие обычно закрепляют путем нанесения тонкого слоя нитроцеллюлозного лака.

В последнее время разрабатываются и частично внедряются цветные кожи так называемой анилиновой отделки или анилинового крашения. Особенности производства таких кож заключаются в глубоком и равномерном окрашивании органическими красителями и последующем нанесении бесцветных или окрашенных тонких и прозрачных покрытий. Этот способ производства применим только при использовании высококачественного кожевенного сырья без лицевых пороков.

Применение несколько утолщенных покрытий связано с использованием при производстве хромовых кож для верха обуви кожевенного сырья с прижизненными дефектами лицевой поверхности или с грубой лицевой поверхностью (например, при переработке свиных шкур или шкур тяжелых разве-сов крупного рогатого скота). При использовании такого сырья возникает необходимость в облагораживании кожи путем замены естественной лицевой поверхности искусственной, состоящей из трех слоев (грунтового, среднего и поверхностного), образуемых многократным нанесением покрытий. Нанесению этих покрытий предшествует шлифование или спиливание верхнего слоя кожи. Связующими веществами для получения грунтового и среднего слоя обычно служат синтетические материалы - эмульсии акриловых смол и эмульсии этих же смол в сочетании с латексами синтетического каучука или другими веществами. В частности, находят применение латекс ДММА, представляющий собой продукт совместной полимеризации метилового эфира метакриловой кислоты

и дивинила СН2 = СН-СН = СН2, и латекс MX, представляющий собой продукт совместной полимеризации этого же эфира и хлоропрена

Для образования поверхностного слоя используют аппретуры на основе казеина (с последующим закреплением покрытия формалином) или же на основе эмульсий акриловых смол, нитроцеллюлозных пленкообразующих, казеина, модифицированного

акриловыми смолами.

Обувные юфтевые кожи в отличие от хромовых кож для верха обуви обычно аппретируют окрашенной водной аппретурой; в ее состав входят казеин, отвар льняного семени, мездровый клей, красящие вещества, вода и др.

Покрывные краски (аппретуры) наносят на кожу с помощью аппретурных и поливальных машин, проходных агрегатов, специальных распылителей и вручную щетками.

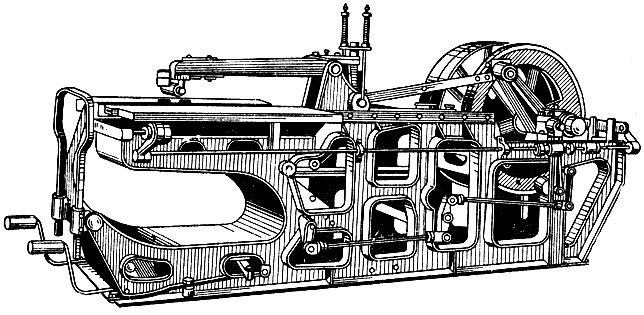

Рис. 15. Лощильная машина

Лощение. Лощение хромовых и юфтевых кож для верха обуви проводят в конечных стадиях отделки для придания блеска их лицевой поверхности. Лощение кожи выполняют на лощильной машине (рис. 15). При лощении кожу кладут на стол 1; стеклянный или агатовый валик 2, неподвижно закрепленный в держателе машины, совершает возвратно-поступательные движения по поверхности обрабатываемой кожи и последовательно придает блеск всей поверхности. Кожи с акриловыми покрытиями не подвергают лощению вследствие недостаточной устойчивости покрытия к действию трения и нагрева лощильного валика.

Прессование и нарезка мереи. Цель прессования заключается в уплотнении кожи, повышении водоустойчивости ее казеиновых и акриловых покрытий, улучшении внешнего вида. Прессование кож для верха обуви выполняют, как правило, в конечной стадии отделки, в ряде случаев - до аппретирования. При использовании гравированной плиты для проведения прессования на лицевую поверхность кожи наносится рельефный рисунок (нарезка мереи). Нарезку мереи кожи выполняют для маскировки незначительных лицевых повреждений и улучшения использования кожи при ее раскрое, а также для облагораживания внешнего вида кож с грубой естественной мереей (например, у свиных кож или в воротках кож крупного рогатого скота). Прессование (утюжку) или нарезку мереи осуществляют на утюжно-мерейных прессах при высоком давлении и температуре в пределах 75-90° С.

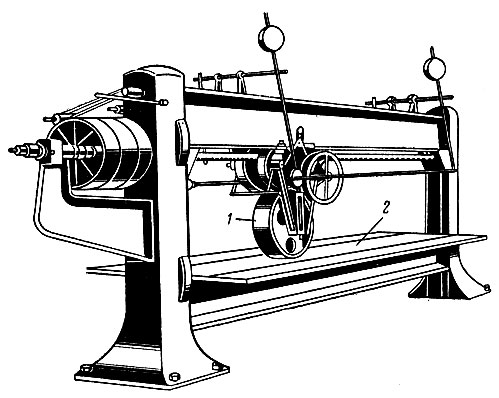

Рис. 16. Машина для прокатки кожи

Прокатка. Кожи для низа обуви с целью уплотнения и выравнивания подвергают в слегка увлажненном состоянии завершающей отделочной операции - прокатке на специальной машине (рис. 16). Сущность прокатки сводится к сжатию кожи между катящимся по ней массивным полировальным роликом 1 и плитой 2, на которой она лежит. С повышением до определенного предела давления ролика на кожу и ее влажности уплотнение кожи при прокатке возрастает. Чепраки для низа обуви прокатывают вдоль и поперек, воротки - в разных направлениях, полы - поперек.

Наряду с подошвенным катком, принцип работы которого заключается в последовательной обработке кожи полосами, равными ширине ролика, используют проходные многороликовые подошвенные катки, обрабатывающие за один проход кожу по всей ее ширине.

Особенности производства отдельных видов кожи

Хромовые кожи для верха обуви из шкур крупного рогатого скота средних и тяжелых развесов. В связи с повышением эффективности животноводства и увеличением вследствие этого удельного веса кожевенного сырья средних и тяжелых развесов, а также уменьшением потребности в коже для низа обуви в результате широкого внедрения деталей низа из искусственных и синтетических материалов резко возросло значение хромовых кож для верха обуви из сырья повышенных развесов.

Шкуры крупного рогатого скота средних и тяжелых развесов имеют многочисленные лицевые пороки, глубоко задевающие дерму; толщина этих шкур значительно выше толщины, требуемой для деталей верха обуви; большие размеры шкур затрудняют во многих случаях выработку из них кожи. Указанные особенности исходного кожевенного сырья предопределяют необходимость снижения толщины полуфабриката путем двоения, раскраивания на отдельные части для облегчения его обработки, облагораживания кожи, заключающемся в образовании искусственной лицевой поверхности. При проведении подготовительных процессов и операций стремятся подобрать технологические режимы, способствующие устранению распространенного в кожах для верха обуви из тяжелого сырья порока - отдушистости. Хромовое дубление выполняют различными способами, практикуется также и комбинированное дубление (хромтанидное, хромсинтанное и др.).

Из отделочных операций наибольшую сложность представляет шлифование лицевой поверхности кожи, выполняемое трехкратно. На сошлифованную лицевую поверхность наносят многослойные покрытия с их последующим закреплением лаком на основе нитроцеллюлозы.

Хромовые свиные кожи. Хромовые свиные кожи в натуральном виде имеют грубую мерею и значительное число лицевых пороков. Поэтому при выработке хромовых свиных кож возникает необходимость в устранении лицевых пороков и маскировке естественной мереи кожи. Это достигается спиливанием тонкого лицевого слоя (0,25-0,30 мм) выдубленной кожи с последующим нанесением покрытия и тиснением под шевро или же шлифованием лицевой поверхности с последующим нанесением покрытия и тиснением крупным рельефным рисунком. Кожу, полученную по первому способу, обозначают ДОЛ (двоеное облагороженное лицо), по второму способу - ОЛ (облагороженное лицо).

Обувной спилок. Для изготовления кожи для верха обуви и подкладочной кожи используют спилок, получаемый при выработке юфтевых и хромовых кож из шкур крупного рогатого скота и свиных. При отборе спилка в голье его выделывают хромовым или комбинированным дублением. Хромовое дубление спилка для верха обуви выполняют в основном по режиму дубления, применяемому при выработке хромовых кож для верха обуви; спилок комбинированного дубления получают по режиму выработки юфтевых кож.

Спилки, предназначенные для отделки с искусственной лицевой поверхностью, после крашения, жирования и сушки шлифуют с обеих сторон абразивным полотном, грунтуют со стороны распиливания казеиновыми, нитроводными и другими грунтами, а затем наносят лицевое покрытие на основе растворов или эмульсий высокополимерных соединений. Хромовый спилок перерабатывают также на велюр.

Велюр. Велюр получают путем отделки с бахтармы полуфабрикатов опойка, выростка и козлины и с лицевой стороны - полуфабриката свиных шкур. Для выработки велюра используется доброкачественное но структуре, но имеющее неглубокие лицевые пороки кожевенное сырье. Полуфабрикат отбирают после строгания, реже - в сырье или голье. Главные особенности последубильных и отделочных операций при производстве велюра заключаются в тщательном шлифовании высушенной кожи с бахтармы, а свиной кожи с лица и бахтармы, последующем размачивании и глубоком двухванном крашении с промежуточным додубливанием танидами ивы. Для получения велюра улучшенного качества при окончательной отделке на кожи после опаливания ворса один или два раза наносят разбавленный раствор нитроцеллюлозной краски с целью придания устойчивости ворсу.

В последнее время разработан новый вид велюра - серебристый велюр, который характеризуется разноцветной ворсовой поверхностью. Его вырабатывают из шкур крупного рогатого скота. При выработке серебристого велюра применяют послойное окрашивание в различные цвета: сначала кожу глубоко окрашивают в светлые или яркие цвета, а затем неглубоко - в цвета, контрастные первому крашению (коричневый, черный, ярко-синий и т. д.). Для создания двухцветного эффекта и облагораживания велюра вместо обычно применяемого шлифования на окрашенную поверхность при помощи специального приспособления надергиваются из среднего слоя кожи, контрастные по цвету окрашенной поверхности волокна.

Двухцветная лицевая хромовая кожа для верха обуви. Эту кожу вырабатывают по общепринятым методикам производства хромовых кож для верха обуви, но после тиснения (нарезки) крупным рельефным рисунком на выпуклые участки кожи наносят покрывной слой нитроцеллюлозной краски, отличающейся по цвету от ранее окрашенной поверхности кожи.

Лаковые кожи. Лаковые кожи изготовляют из козлины, опойка, выростка, конских и иногда свиных шкур. (Шкуры козлины площадью более 60 дм2 не допускаются для производства лаковой кожи.) Для производства лаковых кож отбирают после сушки полуфабрикат хромового дубления мелких и средних размеров, толщиной 0,8-1,1 мм, без лицевых повреждений, с гладкой лицевой поверхностью. На соответствующим образом подготовленную кожу наносят лаковое покрытие, состоящее из грунта и собственно лакового слоя. Нанесение грунта имеет целью придание поверхности кожи гладкости и однородности при одновременном сохранении присущей коже мягкости и гибкости; лаковый слой наносят для получения зеркально-блестящей поверхности.

Лаковые покрытия до недавнего времени состояли преимущественно из глифталевонитроцеллюлозного грунтового слоя, обладающего адгезионной способностью к коже при малом проникновении внутрь ее (для предупреждения потери гибкости и мягкости), и поверхностного лакового слоя на основе полимеризованного льняного масла.

В последние годы в обувной промышленности внедрены лаковые черные и цветные кожи с полиуретановым покрытием. Технология изготовления этих кож заключается в последовательном нанесении (с промежуточными сушками) на соответствующим образом подготовленные хромовые кожи двух грунтовых и одного лакового слоя. Для грунтования применяют окрашенные эмульсии и растворы синтетических полимеров (хлоропренового каучука, акрилатов, смолы СХБ-20) в органическом растворителе. На загрунтованные кожи наносят полиуретановый лак, представляющий собой раствор полиуретановой смолы в органическом растворителе с добавками пластификаторов (касторового масла, пластификатора ВСФ).

Лаковые кожи с масляным покрытием укладывают в пачки по 20 штук врасстил лицом к лицу, а лаковые кожи с полиуретановым покрытием - врасстил лицом к бахтарме. Пачки укладывают в фанерные ящики, выстланные изнутри бумагой.

Замша. Замшей называется кожа, выработанная жировым дублением. Сущность последнего заключается в обработке надлежащим образом подготовленного голья животными жирами - тресковым, тюленьим, дельфиньим и др., содержащими жирные кислоты с большим количеством ненасыщенных связей.

Сырьем для изготовления обувной замши служат в основном шкуры молодых оленей-телят и в меньшей степени овец и диких коз. Специфичным для производства замши, помимо способа дубления, является удаление лицевого слоя в голье (после отмоки, намазного обезволашивания, мездрения и золения) обработкой на двоильно-ленточной машине. Удалением лицевого слоя обеспечиваются более быстрое проникновение жира внутрь голья, ускорение процесса дубления, сообщение большей мягкости коже.

После двоения, промывки, обеззоливания, обезжиривания, солевания, отжима и строжки голье поступает на жировое дубление, которое осуществляется во вращающемся барабане. В барабан загружают голье и жир, а через полую ось барабана подают воздух, подогретый до 50-60° С; продолжительность дубления 84-96 ч.

Процесс жирового дубления складывается из проникания жира внутрь голья, окисления жира, отложенного на структурных элементах голья, проникания продуктов окисления жира внутрь структурных элементов и химического взаимодействия этих продуктов с коллагеном. Выдубленные кожи промывают, избыток окисленного жира удаляют обработкой раствором кальцинированной соды и мыла, подвергают сушке, пролежке, провялке в барабане, тяжке, шлифованию, крашению и т. д.

Замшевые кожи складывают сначала по хребту отделанной стороной внутрь, после чего накладывают одна на другую в количестве 10 или 20 штук (огузок к огузку и вороток к воротку, хребет одной кожи к полам следующей кожи). В сложенной пачке все воротки загибают внутрь и покрывают огузками.

Осветленная подошвенная кожа. В целях уменьшения трудоемкости производства обуви на обувных предприятиях находит применение отделка подошв обуви в натуральный цвет, т. е. без окраски ее ходовой поверхности. Для получения подошв натурального цвета используют так называемую осветленную подошвенную кожу.

Получение осветленной подошвенной кожи обеспечивается хорошей чисткой голья, предохранением полуфабриката от попадания на него примесей железных солей, использованием дубящих материалов, придающих коже ровный цвет, исключением применения дубителей, способствующих получению темной окраски и пятен.

Измерение площади, маркировка, упаковка и хранение кожи

Кожевенные материалы перед выпуском с кожевенных заводов измеряют по площади, определяют их толщину и сорт, маркируют и упаковывают. На нелицевую сторону каждой кожи наносят немаркой краской клейма с обозначением завода-изготовителя, вида и сорта кожи, характера покрытия (для хромовых кож для верха обуви), площади в квадратных дециметрах, толщины в миллиметрах и номера контролера.

Площадь кож определяют при помощи специальных измерительных машин (а иногда и планиметров). Правильность измерения площади имеет существенное практическое значение, так как кожи реализуются по площади.

Работа измерительных машин основана на принципе интеграции, который заключается в том, что кожа при измерении площади разлагается на ряд элементарных полосок или прямоугольников (площадок), суммированием которых и находится искомая площадь.

Рис. 17. Машина для измерения площади мягких кож

Для измерения площади кож для верха и подкладки обуви применяют измерительную машину, показанную на рис. 17. В нижнем подающем валу машины проточены кольцевые желобки; на вал опираются металлические диски, по окружности которых установлены шпильки. При вращении нижнего вала диски катятся по нему. Если шпильки диска не встречают кожи, они под действием собственного веса опускаются и проходят в желобки подающего вала; если же шпильки встречают кожу, они не могут опуститься и приводят в действие счетный механизм, регистрирующий количество шпилек, встретивших кожу. Так как шпильки расположены на определенном расстоянии одна от другой, то количество неопустившихся шпилек, суммируемое счетным механизмом, показывает площадь кожи стрелкой на циферблате.

Для измерения площади кож для низа обуви (чепраков, воротков, пол и др.) применяют электронные измерительные машины (ПММ, ЭМИК-1). Машина ПММ работает по принципу разложения измеряемой площади на элементарные площадки размером 20×20 мм. Измеряемые элементарные площадки преобразуются в электрические импульсы, подсчитываемые электронно-счетным устройством. Площадь кожи устанавливается по показаниям светового табло.

Машина ЭМИК-1 предназначена для измерения не только площади кож для низа обуви, но и их средней толщины. Работа машины основана на принципе разложения измеряемых величин на элементы (площади и толщины), которые преобразуются в электрические импульсы и подсчитываются электронно-счетным устройством.

Машина подсчитывает площадь и среднюю толщину каждой кожи, общее число измеренных кож и печатает на нелицевой стороне каждой кожи порядковый номер, площадь в квадратных дециметрах, толщину в миллиметрах, заводскую марку, дату выпуска; кроме того, она печатает на контрольной бумажной ленте порядковый номер, площадь и толщину измеренной кожи, а также сумму площадей кож в партии. Точность измерения площади на машине ЭМИК-1, так же как и на машине ПММ, ±2%; точность измерения

средней толщины ±0,1 мм.

Кожи для низа обуви складывают в пачки или свертывают в рулоны или трубки и упаковывают в мягкую тару (ткань, рогожу). Кожи для верха обуви и подкладки складывают в пачки или свертывают в трубки и рулоны в зависимости от вида кожи и их размера по 5-10 или 20 штук и упаковывают в тару - мягкую для юфти и жесткую (ящики) для хромовых кож.

Кожи хранят в вентилируемых складских помещениях уложенными на деревянные настилы или на полочные стеллажи, защищенными от пыли. Температура воздуха складских помещений - не ниже 5 и не выше 25° С, относительная влажность воздуха 55-70%. При длительном хранении кожи периодически перекладывают.

Пороки кожи

В зависимости от источника возникновения пороки кожи разделяются на две основные группы: сырьевые и производственные. Обе группы включают большое число разнообразных пороков. Одни из них поражают лишь отдельные места кожи и отражаются на степени ее использования при раскрое (местные пороки); другие (общие) -поражают кожу в целом; они предопределяют возможность использования кожи, ее целевое назначение и качество выкроенных деталей.

Характеристика наиболее важных и распространенных пороков дается ниже.

Свищи. Свищами называют отверстия в шкуре, получающиеся в результате паразитической деятельности личинок овода. В процессе развития личинки, находящиеся под шкурой, пробуравливают ее и выпадают, оставляя соответствующие отверстия диаметром до 5 мм. Если убой животного производился незадолго до выпадания личинок из шкуры, во время их выпадания или вскоре после этого, то на коже остаются открытые свищи; если же убой производился после заживления отверстий на шкуре, то получаются заросшие свищи.

Свищи встречаются в шкурах крупного рогатого скота (и оленей) в возрасте от 1,5 до 7 лет и выше. Обычно свищи поражают наиболее ценную - чепрачную - часть шкуры; общее число свищей в шкуре нередко достигает 30-50 и более штук.

Жилистость. Под жилистостью подразумевается возникновение особых ветвеобразных отпечатков кровеносных сосудов на бахтармяной, лицевой или обеих поверхностях шкуры. Этот порок имеет практическое значение лишь при оценке качества хромовых кож для верха обуви. Наиболее часто жилистость наблюдается в шкурах тощего или палого скота (хромовых опойке, выростке), а также в кожах, полученных из козлины.

Воротистость (борушистость). Характерным признаком шкуры крупного рогатого скота является наличие особых складок на ее лицевой стороне в воротковой части, идущих преимущественно в поперечном направлении к хребту. Характер этих складок меняется в зависимости от возраста и пола животного. В шкурах молодых животных (телят) воротистость наименее выражена; она проявляется в виде отдельных так называемых молочных складок (полос). По мере роста животного количество складок и борозд на воротке увеличивается; они становятся более глубокими; наряду с поперечными появляются и продольные складки и борозды. На шкурах самок складки менее глубокие и расположены более редко, чем на шкурах самцов. Особенного развития достигает воротистость в шкурах племенных быков; воротковая часть шкуры бугая вся изборождена глубокими поперечными и продольными складками.

Отдушистость. Отдушистостью называют отставание поверхностного (лицевого) слоя кожи от нижележащего. Отдушистость обнаруживается в виде продольных морщин при изгибании кожи лицевой стороной внутрь; хромовой кожи - на угол 90°; юфтевой кожи и кожи для низа обуви - по дуге 180° вокруг валиков диаметром соответственно 20 и 90-120 мм (в зависимости от вида и толщины кожи). В отдушистой коже образующиеся при изгибе морщины полностью не исчезают при распрямлении.

Отдушистость кожи редко бывает равномерной по всей поверхности; в первую очередь этот недостаток наблюдается в наиболее слабых участках. Кожи с отдушистостью в чепрачной части трудно использовать, так как в ответственных деталях верха обуви этот порок не допускается. При слабо выраженной отдушистости после распрямления изогнутой мягкой кожи морщины исчезают; такую кожу называют отминистой.

Отдушистость в коже шевро называется пухлостью и характеризуется резким отставанием поверхностного слоя кожи. Отставание покрывной пленки в кожах для верха и подкладки обуви приравнивают к отдушистости.

Стяжка. Стяжка кожи проявляется в образовании на ее лицевой поверхности складок и морщин, тянущихся в разных направлениях и образующих клетки неправильной формы. Различают стяжку значительную, когда лицевая поверхность кожи стянута по всей площади и мерея кожи замаскирована, и стяжку незначительную, т. е. распространяющуюся лишь частично на площади кожи и слабо маскирующую ее мерею. Причина стяжки - неодинаковое сокращение лицевого и нижележащих слоев кожи в процессе производства.

Садка. Под садкой подразумевается образование трещин на лицевой поверхности кожи для верха обуви при растягивании ее соответствующим пробником на угол 45° или при сгибании кожи вчетверо лицевой стороной наружу и нажиме пальцем либо на образовавшийся угол (при испытании шеврета), либо на точку, находящуюся на расстоянии 17 мм от линии сгиба (при испытании обувной юфти). Если садка лица обнаруживается в чепрачной части кожи не более чем в двух из четырех испытанных мест, то она считается местной, если больше чем в двух местах,- общей.

Ломкость. Ломкостью называют порок кож для низа обуви, проявляющийся в образовании трещин различной глубины при изгибе кожи лицевой стороной наружу по дуге 180° вокруг валика диаметром от 15 до 100 мм (в зависимости от вида кожи и ее толщины). В случае образования при изгибе кож для низа обуви трещин глубиной более 30% от общей толщины кожи порок называют хрупкостью. Ломкостью поверхностного слоя в хромовых облагороженных кожах для верха обуви (в том * числе свиных) называют порок, характеризующийся образованием трещин при сгибании кожи вчетверо лицевой стороной наружу. Ломкость кож для низа и верха обуви определяют при нормальном содержании в них влаги.

Неустойчивость покрытия к сухому и мокрому трению. Порок характеризуется маркостью ткани при пробе на сухое или мокрое трение лицевых сторон кож и сильным пачканьем при пробе ворсовых кож. В кожах с казеиновым покрытием черного цвета неустойчивость покрытия к трению определяют по эталону.

Осыпание покрытия и обнажение лицевой поверхности кожи. Порок производственного происхождения, характеризуется в хромовых кожах для верха обуви осыпанием покрытия после трехкратного прокатывания рукой по сложенной вдвое коже (лицевой поверхностью внутрь) в любой части чепрака.

Жесткость. Порок хромовых кож для верха обуви, выражающийся наличием сухости и гремучести при прощупывании кожи по всей площади. Различают местную жесткость, обнаруживаемую только в отдельных участках кожи, и общую, обнаруживаемую в любом месте кожи.

Высокий, мохнатый и неровный ворс (в ворсовых кожах). Высокий ворс - порок, характеризующийся наличием на всей площади кожи длинных ворсинок, резко меняющих оттенок поверхности при проведении рукой по ней в двух взаимно противоположных направлениях. Мохнатый ворс характеризуется редкими, лишенными упругости, неравномерно расположенными ворсинками, обусловливаемыми структурой кожи. Неровный ворс - порок, характеризующийся ясно видимой различной длиной ворса на разных участках кожи (за исключением пашин).

Непродубленность. Непродубленность характеризуется светлой полоской, так называемым "живцом", в плоскости вертикального разреза кожи; непродубленность кожи, кроме наличия непродубленного внутреннего слоя, сопровождается также повышенной жесткостью. Наблюдается непродубленность, как правило, лишь в кожах танидного и хромтанидного дубления, притом в наиболее плотных и толстых участках.

Кроме перечисленных пороков, в кожах наблюдаются и многие другие, как-то: царапины, безличины, роговины, седловины, рубцы, тавро, заполистость, прорези, подрези, выхваты, ломины, подсед, неровность окраски, налеты жира или солей, липкость покрытия, плохая разделка лап и краев кожи и др.

Определение сортности кожи

При определении сортности кож исходят из наличия отдельных дефектов и их влияния на качество выкраиваемых деталей и количественный выход последних при раскрое. Кожи относят к тому или другому сорту в зависимости от характера встречающихся пороков, их количества и занимаемой ими площади, степени выраженности и расположения на коже.

Показатели химического состава и физико-механических свойств, устанавливаемые путем лабораторных испытаний, не учитываются при определении сортности кож.

Кожи, не соответствующие установленным нормам по химическому составу и показателям физико-механических свойств, считаются недоброкачественными и не подлежат сдаче и приемке.

Государственные общесоюзные стандарты предусматривают разное число сортов для различных видов кожи. Так, хромовые кожи для верха обуви разделяются на семь сортов; обувная юфть и подкладочные кожи, лаковая кожа, обувная замша, кожи для низа обуви в целых кожах, полукожах, чепраках, воротках и полах - на четыре сорта, спилок кожевенный для верха обуви - на три сорта.

По действовавшей в течение многих лет и частично сохранившейся системе сортировки кож встречающиеся на коже пороки разделяются на четыре класса. Полного совпадения пороков, относимых к каждому классу, для различных видов кож, например юфтевых кож для верха обуви и кож для низа обуви, не имеется.

К первому классу относятся местные пороки, совершенно не допустимые в выкраиваемых деталях обуви и поддающиеся измерению по длине или занимаемой площади (глубокие лицевые повреждения, незаросшие и скученные заросшие свищи, прорези, дыры и др.).

Ко второму классу относятся местные пороки кожи, допустимые в менее ответственных участках выкраиваемых деталей или в менее ответственных деталях и поддающиеся измерению по длине или занимаемой площади (разбросанные линейные повреждения ограниченной протяженности, подрези глубиной до 1/4 толщины кожи, жировые пятна и моржевистость в кожах для низа обуви и т. п.).

В третий класс входят пороки общего характера, допускаемые в наименее ответственных участках выкраиваемых деталей или наименее ответственных деталях и не поддающиеся измерению по длине или площади (заполистость, жилистость, незначительная стяжка, местная садка, местная отдушистость, воротистость, слепая и путаная нарезка мереи и т. п.).

К четвертому классу принадлежат пороки общего характера, не допустимые в выкраиваемых деталях и не поддающиеся измерению по длине или площади (садка общая, отдушистость чепрачной части на площади, превышающей 50%, общая непродубленность, жесткость и т. п.).

Пороки первых трех классов оцениваются в баллах. При балльной оценке пороков первого и второго классов учитываются длина или площадь пороков и топографическое расположение их на кожах (порок на чепраке оценивается большим числом баллов, чем на воротке или лапах). На балловую оценку пороков первого и второго классов кож для верха обуви влияют также размеры последних (порок в коже большего размера оценивается меньшим количеством баллов, чем в более мелкой коже). Пороки, расположенные на расстоянии менее 4 см от краев (включая в это расстояние и размер самого порока), баллами не оцениваются. Пороки третьего класса оцениваются в баллах соответственно степени их выраженности и расположению. Пороки четвертого класса баллами не оцениваются; кожи с такими пороками не подлежат сдаче и приемке.

Кожи относят к тому или другому сорту в зависимости от общей суммы баллов пороков первого, второго и третьего классов. Предельное количество баллов для отдельных сортов у разных видов кожи не совпадает. В одних случаях количество баллов, определяющее сорт кож, устанавливается независимо от размеров последних; в других - в зависимости от величины кож; для крупных юфтевых кож количество допускаемых баллов при одинаковом сорте выше, чем для средних и мелких. Для жестких кож на количество баллов пороков, допускаемых в каждом сорте, влияют величина кож и их толщина; для чепраков, например, количество допускаемых баллов меньше, чем для целых кож, а для более толстых кож - больше, чем для тонких.

С 1970 г. внедрена новая система сортировки хромовых кож для верха обуви, основанная на определении соотношений числа пороков в коже и общей занимаемой ими площади в процентах от площади кожи. При сортировке хромовых кож для верха обуви учитывают лишь местные пороки, измеряемые по площади и линейные. Для определения размеров пороков, измеряемых по площади, их вписывают в наименьший прямоугольник, в границах которого помещаются эти пороки. Прямоугольные пороки измеряют по длине без построения прямоугольника, а криволинейные (извитые) пороки также вписывают в прямоугольник, причем длину последних измеряют по наибольшей стороне прямоугольника. Далее подсчитывают:

- общую площадь (в квадратных дециметрах) всех пороков, измеряемых по площади;

- общую длину всех линейных пороков, измеряемых по длине, переводят в квадратные дециметры путем умножения на коэффициент 0,03);

- суммарную площадь (в квадратных дециметрах) всех пороков, измеряемых по площади и длине;

- суммарную площадь всех пороков, измеряемых по площади и длине, в % от площади кожи;

- суммарное число всех пороков в коже.

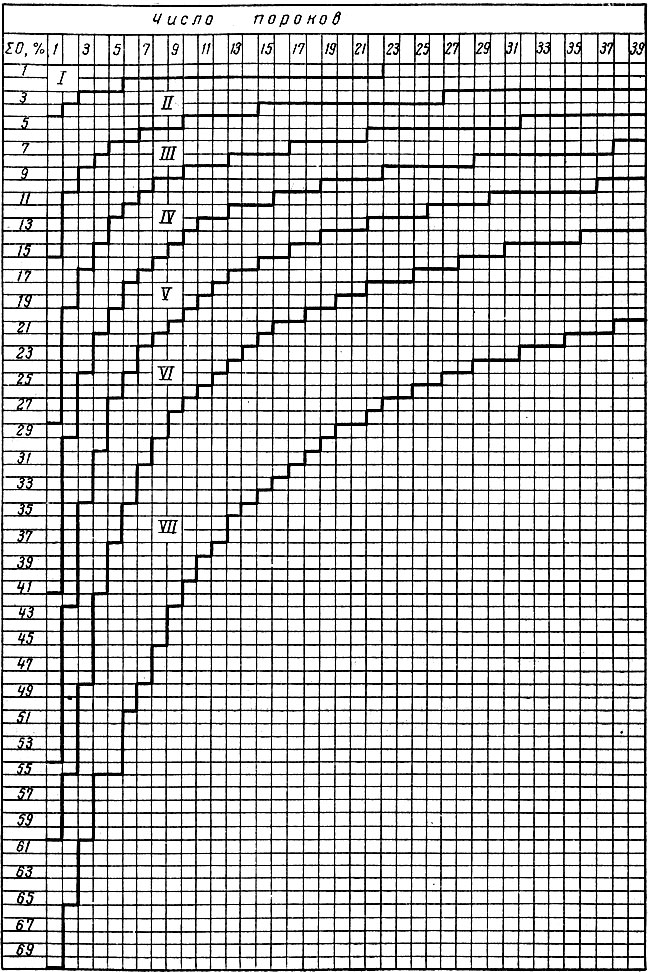

Рис. 18. Схема определения сортности хромовых кож для верха обуви

Сорт кожи определяют по схеме, приведенной на рис. 18, в которой в вертикальном ряду находят подсчитанную суммарную площадь всех пороков ∑O в процентах от площади кожи, а в горизонтальном - общее число пороков n; пересечение вертикальной и горизонтальной линий соответствует сорту кожи, например при ∑О = 17% и n = 11 кожа относится к V сорту. Если при той же относительной площади (17%), занимаемой пороками, число пороков окажется равным 25, то кожа будет VI сорта, так как в этом случае выход полезного кроя будет меньшим из-за разбросанности пороков по поверхности кожи.

При сортировке кожи не подлежат оценке следующие пороки: общая садка; отдушистость и стяжка более чем на 50% от площади чепрака; толстая пленка на кожах с необлагороженной лицевой поверхностью; отставание покрывной пленки; общая ломкость облагороженного лицевого слоя; осыпание покрытия; мохнатый ворс на ворсовых кожах; изменяемость цвета при растягивании хромовых кож вручную неровно выстроганная кожа; неотшлифованная и загрязненная бахтармяная поверхность; неровная окраска; неустойчивость окраски цветных кож к сухому и мокрому трению; подъем ворса на коже с облагороженной лицевой поверхностью; плохая разделка и обрезка краев кожи и лап; общая жесткость; тощая кожа; пятна жирового или минерального происхождения, не поддающиеся удалению; бронзистость покрытия; нечеткое или неравномерное тиснение; жилистость; мелкая сетка без подъема ворса на свиных двоеных кожах с облагороженной лицевой поверхностью; шероховатая лицевая поверхность. Кожи с наличием хотя бы одного из перечисленных пороков не подлежат сдаче-приемке и направляются на переделку.

Местная садка, местная ломкость облагороженного лицевого слоя, подъем ворса на облагороженной лицевой поверхности, обнаруженные в двух точках чепрака при испытании пробником, считаются пороком с площадью поражения 25% от площади кожи; эти же пороки, обнаруженные в одной точке чепрака, обмеряются по фактически занимаемой ими площади. Разномереистость на кожах шевро считают одним пороком с площадью поражения 5%.

Кожи VII сорта подлежат сдаче-приемке после определения сорта по схеме, приведенной на рис. 18, в том случае, если полезная площадь, которая может быть использована при раскрое, составляет: для кож площадью до 80 дм2 - не менее 30%; для кож площадью более 80 дм2 - не менее 20% от площади чепрачной части кож.

Кожи, не удовлетворяющие требованиям, предъявляемым по величине полезной площади к кожевенным материалам предельно низкого сорта (например, VII для хромовых кож для верха обуви или IV для кож для низа обуви), независимо от системы сортировки подлежат сдаче-приемке как кожевенные куски и лоскут.

Описания системы сортировки кожи отличаются значительной сложностью и, очевидно, не могут быть применены при массовой сдаче-приемке кож. На практике кожи сортируют опытные сортировщики на основе общего осмотра, не прибегая к каким-либо измерениям, руководствуясь накопленными знаниями и навыками с учетом регламентированных ГОСТ правил сортировки кожи. К измерениям площади пороков и их количества прибегают лишь при контрольных проверках сортности кожи и наличии расхождений в оценке сортности между сдатчиками и приемщиками кож.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"