3. Определение прочности крепления деталей низа обуви

Прочность крепления подошвы в обуви клеевого, горячей вулканизации и литьевого методов крепления (ГОСТ 9292-59)

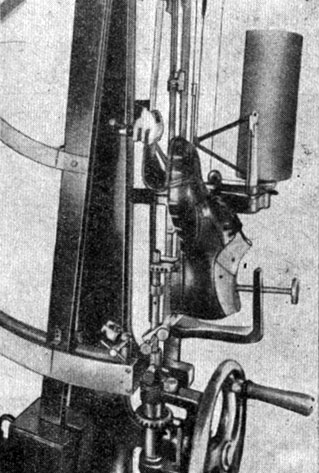

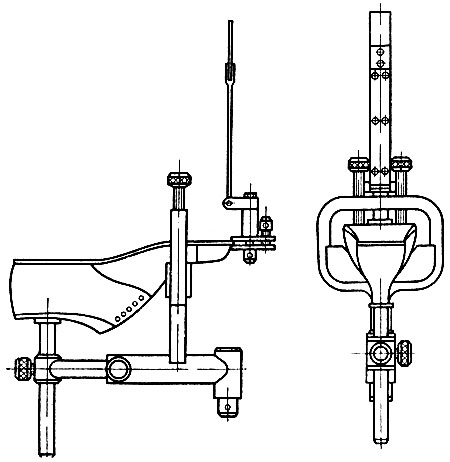

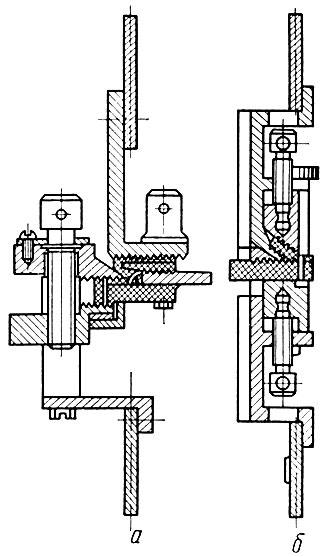

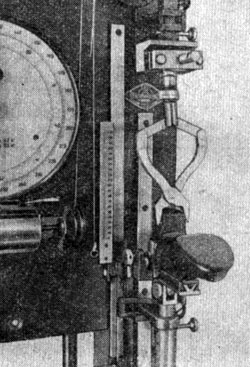

Испытание заключается в определении величины нагрузки, требующейся для отрыва подошвы от следа обуви. Отрыв производят на разрывной машине со специальными приспособлениями (рис. 230).

Рис. 230. Приспособление к разрывной машине для определения прочности крепления подошв в обуви клеевого, горячей вулканизации и литьевого методов крепления

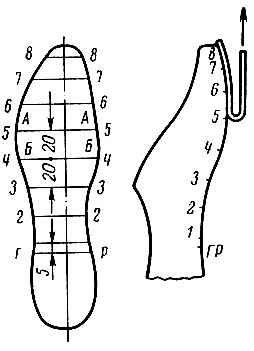

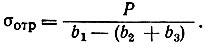

В случае необходимости на подошве делается сквозной надрез и производится предварительный отрыв геленочного участка по линии ГР (рис. 231) 15-20 мм.

Рис. 231. Схема разметки подошвы

Обувь по следу и урезу размечают, как показано на схеме (рис. 231). Линии АА и ББ проходят через наружный и внутренний пучки, перпендикулярно продольной оси, остальные - параллельно им, в мужской и женской обуви на расстоянии 20 мм, в мальчиковой и школьной - 15 мм, детской - 10 мм друг друга, при иииьнании причности подошв, приклеенных по всей поверхности (слоя подошв, накладок и пр.), дополнительно в намеченных точках отрыва замеряется ширина подошвы. При отрыве подошвы отмечается нагрузка разрыва в намеченных точках.

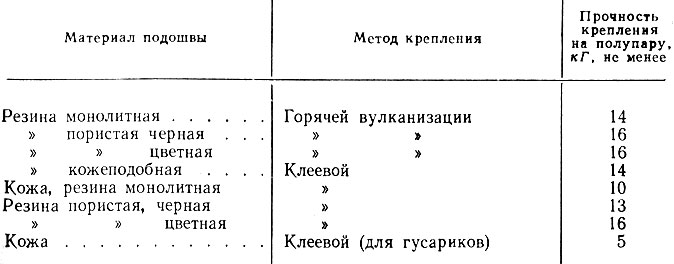

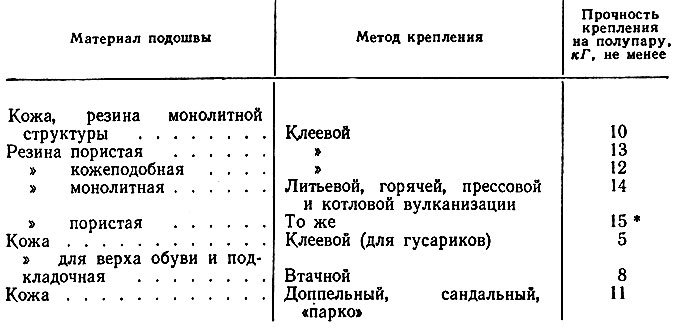

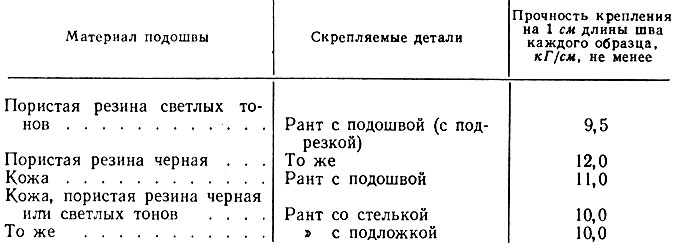

Нормы прочности клеевых креплений подошвы с верхом в обуви механического производства (ГОСТ 179-61)

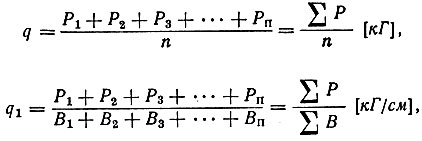

Показатель прочности крепления подошвы в полупаре обуви вычисляется как среднее арифметическое нагрузок отрыва в восьми участках, выраженное в килограммах (q) или в килограммах на сантиметр ширины подошвы (q1):

где B1, B2, B3, ..., Bn - ширина подошвы в соответствующих участках, см;

n - число участков замера нагрузки при отрыве;

P1, P2, P3, ..., Pn - нагрузка отрыва подошв в соответствующих участках, кГ.

Нормы прочности креплений деталей низа с верхом в легкой обуви (ГОСТ 1135-68)

* (Для текстильной обуви - 10, с верхом из шелковых тканей - 8.)

Прочность крепления подошв в носочной части обуви клеевого и горячей вулканизации методов крепления (ГОСТ 10241-62)

Определение прочности на отрыв подошв в носочной части производится на разрывной машине со специальным устройством конструкции УкрНИИКП, которое имеет приспособление для установки колодки с обувью и зажим для захвата края носочной части подошвы (рис. 232).

Рис. 232. Схема приспособления для определения прочности крепления подошв в носочной части

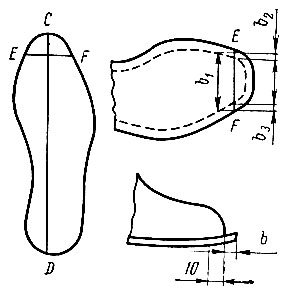

Перед испытанием на подошве делают разметку по схеме (рис. 233). Намечают осевую линию, в точке С определяют ширину открытого края подошвы b, затем на расстоянии b + 10 мм, перпендикулярно оси CD, проводят линию EF, по которой измеряют полную ширину подошвы b1. В точках E и F измеряют ширину открытого края подошвы b2 и b3. Нагрузку отрыва Р определяют с точностью до 1,0 кГ. Сопротивление отрыву σотр, кГ/см, рассчитывают по формуле

Рис. 233. Схема разметки подошв перед отрывом носочной части

Прочность крепления деталей низа рантового, доппельного и сандального методов крепления (ГОСТ 9134-59)

Испытание производят на разрывной машине, снабженной специальными приспособлениями. Приспособление для отрыва ранта от стельки (рис. 234, а) состоит из двух частей: нижней - для закрепления ранта и подошвы и верхней - для закрепления стельки и верха.

Рис. 234. Схемы приспособлений к разрывной машине для испытания обуви рантового метода крепления: а - на отрыв ранта от стельки; б - на отрыв подошвы от ранта

Приспособление для отрыва подошвы от ранта в обуви рантового метода крепления, а также подошвы от заготовки в обуви доппельного и сандального методов крепления (рис. 234, б) состоит из двух тисков: верхних - для закрепления ранта или заготовки, и нижних - для закрепления подошвы. Испытание прочности скрепления ранта со стелькой и" ранта с подошвой производят на одном и том же образце.

Образцы, вырубленные из низа рантовой обуви длиной 40 мм и шириной 30-35 мм, заправляют в приспособление для отрыва ранта от стельки так чтобы подошва вместе с рантом была закреплена в тисках между губками, а стелька с верхом зажимается между рифлеными поверхностями угольника и пластины вставляемой между стелькой и подошвой.

Затем определяют прочность крепления подошвы и ранта в рантовой обуви или подошвы и заготовки в доппельной (сандальной). Заправку образца производят следующим образом: образец стороной, противоположной фрезерованному краю, вставляют в тиски так, чтобы сомкнутые губки вошли между рантом и подошвой или заготовкой и подошвой. При этом двухниточная строчка, скрепляющая рант с подошвой, должна проходить на всем протяжении у края зуба.

Прочность (разрывное усилие на 1 см длины крепления) определяют по формуле

где q - прочность крепления, кГ/см;

P - нагрузка при разрыве шва, кГ;

t - длина шва до крайних проколов, см.

Нормы прочности скрепления деталей низа с верхом в рантовой обуви (ГОСТ 179-61)

Прочность крепления подошв в обуви гвоздевого, винтового, деревянношпилечного и прошивного методов крепления (ГОСТ 9134-59)

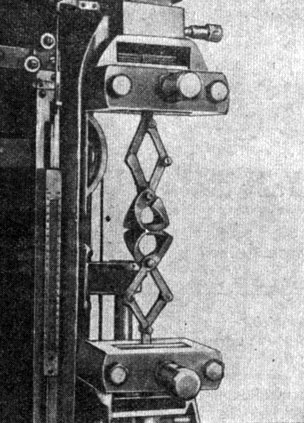

Испытание производят по методу группового отрыва на отдельных образцах, взятых из низа обуви, на разрывной машине со специальным приспособлением (рис. 235), которое представляет собой пару шарнирных клещей, хвостики которых закрепляются в машине.

Образцы имеют длину 40 мм.

Рис. 235. Приспособления к разрывной машине для испытания прочности крепления низа обуви прошивного, гвоздевого и деревянношпилечного методов крепления

Подсчет результатов испытания ведут по формуле

где q - прочность (разрывное усилие на 1 см) крепления, кГ/см;

P - нагрузка при разрыве шва, кГ;

l - длина образца (в образцах прошивного метода крепления - длина строчки до крайних проколов), см.

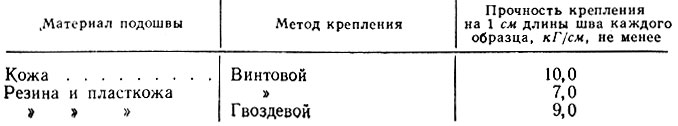

Нормы прочности крепления деталей низа с верхом в обуви шпилечных методов крепления (ГОСТ 179-61)

Прочность крепления среднего и высокого каблуков (ГОСТ 9136-59)

Прочность крепления каблука в обуви характеризуется нагрузкой в килограммах, необходимой для отрыва каблука на разрывной машине со специальным приспособлением, состоящим из двух шарнирно-рычажных клещей для захвата каблука и узла для закрепления обуви (рис. 236).

Рис. 236. Приспособление к разрывной машине для определения прочности крепления среднего каблука

При испытании обувь надевают на колодку и прочно закрепляют ее в области задника. С помощью установочного винта можно регулировать угол, характеризующий направление отрыва каблука (больше или меньше 90°).

Прочность крепления низкого каблука (ГОСТ 9136-59)

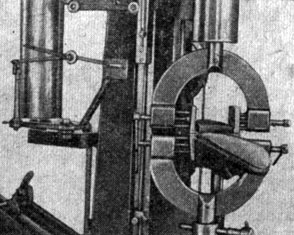

Для определения прочности крепления низкого каблука применяют приспособление к разрывной машине (рис. 237), состоящее из двух одинаковых скоб.

Рис. 237. Приспособление к разрывной машине для определения прочности крепления низкого каблука

В нижней закрепляют обувь, в верхней - каблук.

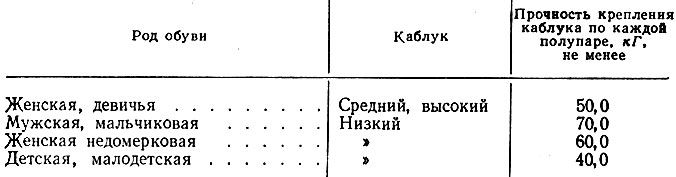

Нормы прочности крепления каблука в обуви (ГОСТ 179-61)

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"