Раздел пятый. Формование заготовок верха обуви

I. Свойства материалов для верха обуви при одно- и двухосном растяжении

В процессе производства обуви плоским деталям заготовки верха придается пространственная форма. При формовании заготовки происходит правильная установка ее на колодке, основная деформация материала и плотное облегание поверхности колодки.

Формование заготовки является одним из основных процессов производства обуви, от правильного выполнения которого зависит внешний вид обуви и ее формоустойчивость при носке.

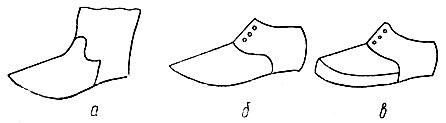

Конструкция передней части заготовки может быть плоской, полуплоской и пространственной (рис. 117).

Рис. 117. Конструкция передней части заготовки: а - плоская; б - полуплоская; в - пространственная

Объемной называется заготовка (плоская, полуплоская, пространственная), к которой прикреплена мягкая стелька, подложка или подошва.

В заготовке сапога вся передняя часть имеет плоскую форму, поэтому для придания ей формы колодки требуется максимальная деформация.

В полуплоской заготовке передняя часть состоит минимум из трех деталей (союзки и двух берцев), что требует несколько меньшей деформации материала при формовании.

В пространственной заготовке передняя часть приближена к форме носочной части колодки и требует наименьшей деформации материала.

В зависимости от конструкции заготовки верха, оборудования и инструментов, применяемых при формовании, материал подвергается одно- или двухосному растяжению. В большинстве случаев материал верха испытывает сложные деформации.

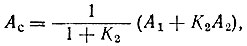

Для обувных материалов (кожа, ткань) связь между удлинением и напряжением может быть выражена уравнением

где ε - относительное удлинение, %;

α - коэффициент пропорциональности;

σ - напряжение, кГ/мм2;

m - показатель степени, зависящий от свойств материала.

До последнего времени для характеристики способности кожи к растяжению пользовались относительным удлинением материала при напряжении 1 кГ/мм2. Для образцов, выкроенных из установленных ГОСТ участков, этот показатель в среднем по партии должен быть в пределах 15-30% для кож хромового дубления, кроме шевро, для шевро в пределах 15-35%.

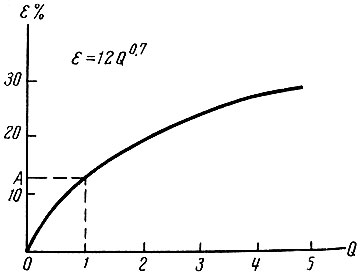

Рис. 118. Кривая растяжения сетчатого материала

Исследованиями установлено, что кривые растяжения кожи, ткани и их систем при различном соединении приближенно выражаются уравнением (рис. 118)

где A - коэффициент удлинения, %/кГ;

Q - нагрузка в десятках, кГ;

n - показатель степени, зависящий от свойств материала.

Коэффициент удлинения A для кож различный в зависимости от степени растяжения и способа обработки колеблется в пределах 8-30%/кГ (при ширине образца 10 мм).

Значение показателя степени n для кож определенного вида можно принять постоянным, так как он колеблется незначительно. Для опойка n = 0,5; для выростка n = 0,7; для свиной кожи n = 0,7; для шевро n = 0,6.

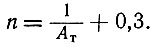

Коэффициент удлинения ткани Aт зависит от вида и направления растяжения и колеблется в больших пределах, чем у кожи. Показатель n, зависящий от свойств ткани, связан с коэффициентом удлинения уравнением

Ткань при формовании подвергается растяжению во всех направлениях, поэтому для оценки ее свойств нужно брать среднее удлинение из трех направлений: по утку, основе и диагонали.

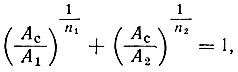

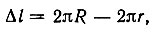

Коэффициент удлинения системы материалов Aс, составляющих заготовку, выражается следующими уравнениями:

при параллельном соединении

при последовательном соединении

где A1 и A2 - коэффициенты удлинения материалов;

Aс - коэффициент удлинения системы материалов;

n1, n2 - показатели степени кривых растяжения каждого материала;

l1, l2 - длины образцов испытываемых материалов;

Для определения величины деформации заготовки обуви, состоящей из деталей, соединенных параллельно-последовательно, необходимо знать свойства этой системы. Определив коэффициент удлинения системы материалов Aс и показатель степени, зная усилие, развиваемое исполнительным органом машины, можно определить относительное удлинение или, наоборот, зная величину удлинения, определить усилие.

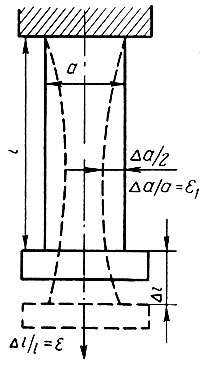

При растяжении материала в продольном направлении происходит сокращение его в поперечном направлении. Поперечное сокращение сетчатых материалов значительно выше, чем несетчатых, у которых коэффициент Пуассона  не может быть более 0,5; для кожи и ткани этот коэффициент колеблется в пределах 0,4-1,58 (рис. 119).

не может быть более 0,5; для кожи и ткани этот коэффициент колеблется в пределах 0,4-1,58 (рис. 119).

Рис. 119. Схема растяжения сетчатых материалов: 1 - длина образца; а - ширина образца; Δa - поперечное сокращение; Δl - продольное удлинение

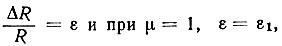

Практически при расчетах величину поперечного сокращения кожи можно принять μ = 1. Для более точных расчетов, особенно для тканей и искусственных кож, следует устанавливать коэффициент поперечного сокращения для каждого случая отдельно.

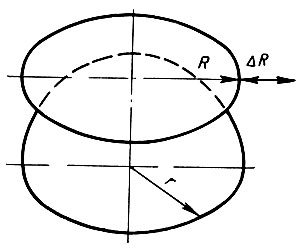

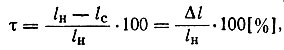

Способность кожи и ткани сокращаться в поперечном направлении при одноосном растяжении имеет большое значение для получения сложной формы колодки. Например, закрепив плоский круг из кожи радиусом R на полусфере радиусом r (рис. 120), растянув его в радиальном направлении на ΔR и изогнув вокруг сферы за счет поперечного сокращения материала, получим гладкую поверхность.

Рис. 120. Схема формования круга из кожи на полусфере

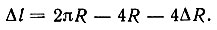

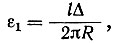

Разность между периметрами плоского круга и основанием полусферы Δl равна:

или

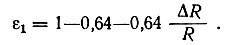

Относительное сокращение материала

или

Так как

то

Следовательно, для получения полусферической поверхности материал надо растянуть в радиальном направлении примерно на 22%, что приводит к такому же сокращению круга по периметру.

Величина необходимого растяжения (сокращения) зависит от формы поверхности.

При формовании передней части заготовки хорошее качество формования достигается при устранении разницы между площадью плоского носка и поверхностью носочной части колодки.

Рис. 121. Схема определения коэффициента посадки носка колодки

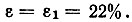

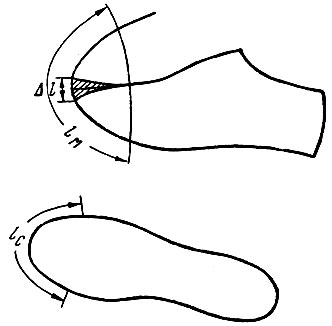

Для определения величины необходимого растяжения (сокращения) по средней копии колодки строят контур плоского носка без припуска на затяжную кромку и измеряют длину наружной линии lн (рис. 121). Часть контура Δl является тем избытком контура плоского носка, который нужно устранить для получения гладкой поверхности боковой грани. Эту величину определяют, измерив длину ребра колодки или длину контура носочной части стельки lс. Разница между lн - lс = Δl, отнесенная к длине плоского носка lн и выраженная в процентах, называется коэффициентом посадки носка τ.

Коэффициент τ для женской обуви с узким и плоским носком равен 16, для юфтевых сапог - 32, для гражданской обуви - 22-26%. Поэтому женскую обувь легче формовать, чем юфтевые сапоги.

Если формование носка производится клещами, то необходимо растянуть материал на величину, равную или большую коэффициента посадки в направлении, нормальном к его контуру, так как для кожи и ткани коэффициент поперечного сокращения μ = 1. Но при формовании заготовки надо иметь некоторый запас прочности, поэтому удлинение материала должно быть в 1,5-2 раза больше, чем требуется для посадки. Так, для колодки с коэффициентом посадки носка τ = 16% удлинение материала при разрыве εp = 24-32%, а при τ = 32% εp = 48-60%.

При формовании заготовок верха обуви материал очень редко подвергается одноосному растяжению и обычно находится в более сложных условиях двухосной деформации, которая происходит в основном в результате растяжения пучков волокон (пряжи нитей) сетчатого материала, а не сдвига их. При одноосной деформации для получения пространственной формы материал должен сильно сокращаться в поперечном направлении, при двухосной - растягиваться одновременно в двух направлениях без ухудшения физико-механических свойств материала.

Рис. 122. Схема направлений деформаций при двуосном растяжении

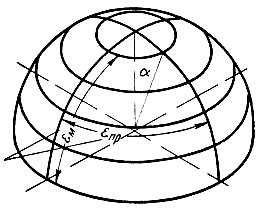

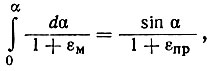

Для испытания материалов при двухосном растяжении разработаны специальные приборы, в которых материалы закрепляются в кольцеобразном зажиме и растягиваются при помощи пуансона, выполненного в виде стакана или полусферы, или жидкости, действующей на материал через диафрагму, выполненную в виде стакана с шарикоподшипниками. При этом происходит увеличение размеров материала во всех направлениях. При испытании в специальных прессах давлением сферического пуансона или жидкости через мембрану на круг деформацию материала измеряют по меридиальным лучам, проходящим через центр круга и в направлении параллелей, которые наносятся на образце в виде эксцентрических кругов на равном расстоянии (рис. 122). Между деформациями в двух взаимно перпендикулярных направлениях имеется связь, которая выражается уравнением

где α - величина угла, характеризующая ширину параллели с отсчетом от вертикальной оси;

εпр, εм - относительные удлинения в направлении параллелей и в меридиальном.

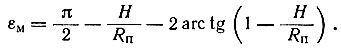

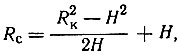

При растяжении материала под действием пуансона (рис. 123), когда диаметры пуансона RП и круга RК равны, между высотой подъема пуансона (стрелой прогиба) H и удлинением материала в меридиальном направлении ем имеется следующая зависимость, выявленная Ульяницким:

При H = RП относительное удлинение материала в меридиальном направлении равно 57%, т. е. для приобретения формы полусферы материал должен получить большую деформацию, чем при одноосном растяжении.

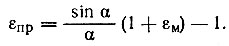

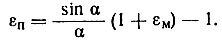

Кроме того, материал получает деформации в направлении параллелей:

Растяжение материала по параллелям имеет наибольшую величину в верхней точке полусферы, где α = 0 и εпр = εм, наименьшую у зажимов при  или 90°.

или 90°.

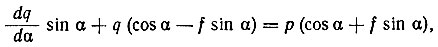

Между растягивающими усилиями, действующими на материал по меридианам и параллелям, имеется взаимосвязь, выявленная Жаровым:

где q и p - интенсивность растягивающих сил в направлении меридианов и параллелей;

f - коэффициент трения материала о полусферу.

Уравнение показывает, что соотношение растягивающих усилий изменяется в зависимости от угла а и коэффициента трения f, что определяет сложное напряженное состояние материала.

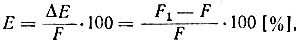

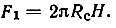

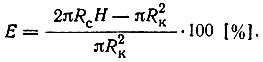

Кроме деформаций и растягивающих усилий определяют относительное увеличение площади материала E:

где ΔE - увеличение площади материала;

F - исходная площадь отверстия прибора;

F1 - площадь растянутого материала.

Между высотой подъема пуансона (стрелой прогиба) H и площадью растянутого материала имеется зависимость

Площадь отверстия прибора равна

Тогда

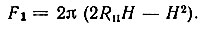

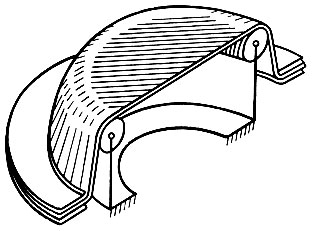

Рис. 124. Схема растяжения материала с помощью жидкости, действующей на мембрану

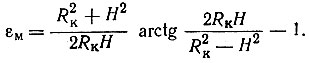

При растяжении материала с помощью жидкости, действующей через резиновую мембрану (рис. 124), получается сферическая поверхность с разной величиной радиуса шара в зависимости от высоты прогиба H. Эта зависимость выражается уравнением

где Rc - радиус сферы;

RК - радиус круга.

Между стрелой прогиба H и удлинением материала в меридиальном направлении εм имеется следующая зависимость:

Удлинение материала в направлении параллелей εП так же как и при растяжении с помощью пуансона, зависит от положения участка на поверхности круга по отношению к его центру; эта зависимость выражается тем же уравнением

Площадь растянутого материала является поверхностью сферического сегмента с основанием, равным отверстию прибора, и высотой H, тогда

Площадь материала до деформации

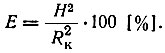

тогда относительное увеличение площади

Подставив в уравнение значение Rc, выраженное через высоту прогиба H, получим

При испытании материалов на приборе с пуансоном, выполненным в виде стакана с шарикоподшипниками (рис. 125), в центральной части плоского материала возникает чисто двухосное напряженное состояние, характеризуемое равенством нормальных составляющих напряжения σ1 и σ2. В этой части деформации во всех направлениях равны, т. е. материал подвергается симметричному двухосному растяжению, что отсутствует при испытаниях на специальных прессах с пуансоном в виде полусферы или с мембраной.

Рис. 125. Схема растяжения материала на приборе с пуансоном, выполненным в виде стакана с шарикоподшипниками

Исследованиями установлено, что показатели удлинения при разрыве лицевого слоя и разрушении материала в меридиальном направлении при двухосном растяжении под действием сферического пуансона в 1,4 раза, мембраны в 1,6-2,2 раза меньше, чем при одноосном растяжении.

При симметричном двухосном растяжении напряжение при разрушении материала примерно тоже, но происходит при удлинении в 2-4 раза меньшем, что и при одноосном.

При двухосном растяжении площадь образца увеличивается при уменьшении толщины материала в результате сдвига волокон в вертикальном направлении и уплотнения структуры, т. е. происходит разрежение структуры и увеличение объема материала.

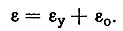

При растяжении материала полная относительная деформация или относительное удлинение ε состоит из двух частей: упругой - εу, исчезающей после снятия нагрузки, и остаточной (пластической) - εo, остающейся после снятия нагрузки

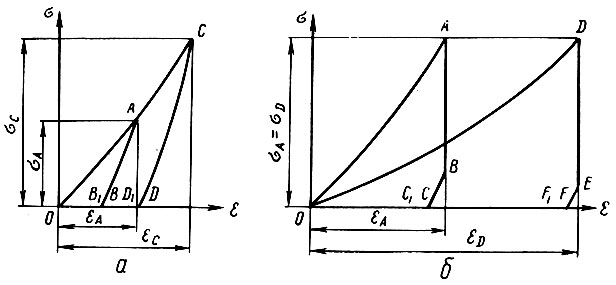

Если образец материала подвергнуть деформации εA и напряжению σA, а затем постепенно разгружать, то кривая разгружения AB будет проходить ниже кривой нагружения AO (рис. 126, а). Остаточной деформации после полной разгрузки соответствует отрезок OB, который уменьшится до величины OB1 в результате упругого последействия.

Если при растяжении материала дать напряжение σc>σA и εc>εA, то кривая разгружения CD пойдет ниже кривой нагружения CO и величина остаточной деформации будет больше. После пролежки остаточная деформация уменьшится до величины OD1 большей, чем при напряжении σA.

После формования заготовки обувь выдерживается на колодке, поэтому при растяжении с выдержкой диаграмма процесса изображается кривой OABC (рис. 126, б). После деформации материала (кривая нагружения OA) происходит релаксация напряжения (прямая AB). Отрезок BC показывает падение деформации после снятия обуви с колодки вследствие упругости материала. Остаточной деформации соответствует отрезок OC, который после пролежки образца уменьшится до величины OC1. Таким образом, на остаточную деформацию, кроме удлинения, влияет время выдержки, с увеличением которого увеличивается остаточная деформация материала вследствие уменьшения упругой, что положительно влияет на формоустойчивость.

Рис. 126. Диаграммы относительных деформаций при растяжении: а - без выдержки; б - с выдержкой

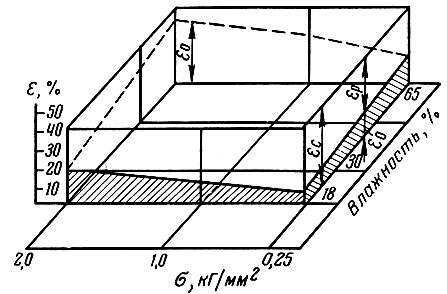

Как известно, при увеличении влажности гидрофильного материала при од-них^и тех же напряжениях он получает большую деформацию.

Процесс формования увлажненного материала с выдержкой изображается кривой ODEF (см. рис. 126, б). Такое формование сопровождается наибольшей величиной остаточной деформации и более интенсивной релаксацией напряжения.

Исследованиями установлено, что при растяжении образца выростка хромового дубления на 15%, при влажности 14% и выдержке в растянутом состоянии в течение 30 сек степень упругости (отношение упругой деформации к полной) после снятия нагрузки составляет 90% удлинения, а степень пластичности (отношение остаточной деформации к полной) 10%. При удлинении образцов на 35% степень пластичности составляет примерно 20%.

При влажности материала 24% и выдержке в растянутом состоянии в течение 24 ч (до полного высушивания образца) степень упругости составит 15%, а степень пластичности - 85%.

Исследования показали, что полоскам кожи одной и той же тягучести, предварительно растянутым на разную величину, при испытании соответствуют различные кривые растяжения. Чем больше величина предварительного растяжения, тем меньше удлинение полоски при разрыве.

Суммарное удлинение εc (сумма остаточного удлинения εo, предварительно растянутой полоски и удлинения полоски при разрыве ер) примерно одинаково при любых величинах предварительного растяжения и равно удлинению при разрыве полоски, не подвергнутой предварительной деформации, т. е. удлинению этой кожи. На рис. 127 заштрихованная область диаграммы характеризует величину остаточного удлинения после предварительного растяжения кожи.

Рис. 127. Диаграмма распределения удлинений кожи

В тканях при увеличении предварительного растяжения суммарное удлинение несколько возрастает. Это объясняется тем, что в ткани при растяжении происходит скольжение волокон, в то время как волокна кожи не могут сместиться по длине. Но независимо от этого предварительное растяжение кожи и ткани ведет к уменьшению удлинения при разрыве материала, подвергнутого впоследствии растяжению.

Отсюда можно сделать вывод, что при формовании заготовки материал необходимо максимально деформировать без ухудшения качества и нарушения швов.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"