Задник двуслойный из кожи или комбинированный (плоский, формованный)

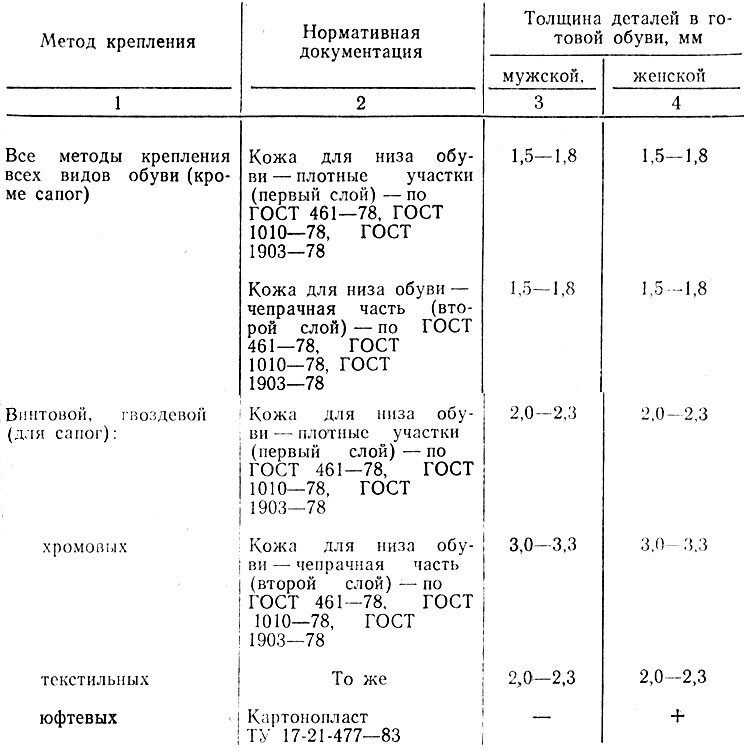

Нормативные требования к задникам двуслойным по ОСТ 17-12-83 приведены в табл. 16.

Таблица 16

Перечень операций

- Подборка пластов задника.

- Выравнивание задника по толщине.

- Спускание краев задника и жесткого пласта задника.

- Шлифование жесткого пласта задника с лицевой поверхности и удаление пыли.

- Шлифование мягкого пласта задника с бахтармяной поверхности и удаление пыли.

- Намазка клеем мягкого пласта задника и сушка.

- Склеивание мягкого и жесткого пласта задника.

- Шлифование задника, удаление пыли.

- Нанесение парафина на затяжную кромку задника.

- Увлажнение задника перед формованием.

- Формование задника.

Примечание. Операции 9, 10, 11 выполняются для формованного задника.

Технологический процесс

1. Подбор пластов задника

А. Пласты задника подбирают по размерам и толщине в производственной партии.

В. Толщиномер ТР 25-100 по ГОСТ 11358-74.

2. Выравнивание задника по толщине

А. Задник выравнивают с бахтармяной поверхности. Толщина слоев задника в готовом виде должна соответствовать требованиям нормативно-технической документации, а припуск на дальнейшую обработку составлять 0,1-0,3 мм. Разница в толщине отдельных деталей в партии должна быть не более 0,5 мм.

В. Машина ДН-3-О, 05260/Р1, 05095/Р1 для выравнивания по толщине деталей низа обуви, толщиномер ТР 25-100 по ГОСТ 11358-74.

3. Спускание краев мягкого и жесткого пластов задника

А. Пласты задника спускают с бахтармяной поверхности по всему периметру без выхватов. Ширина спущенного края для мягкого пласта по нижнему краю и верхнему краю должна соответствовать требованиям нормативно-технической документации. Толщина спущенного края для мягкого пласта кругом 1,3-1,5 мм. Края жесткого пласта спускают по периметру.

В. Машина АСГ-12 для спускания краев деталей низа обуви, полуавтомат 05229/Р1 или 05167/Р3 для спускания краев задника, толщиномер ТР 25-100 по ГОСТ 11358-74, линейка металлическая измерительная 0-150 по ГОСТ 427-75.

4. Шлифование жесткого пласта задника с лицевой поверхности и удаление пыли

А. Жесткий пласт равномерно обрабатывают шлифовальной шкуркой с лицевой поверхности без выхватов. Обработанную поверхность очищают от пыли.

В. Машина ШН-1-О, 04127/Р10 для шлифования деталей низа обуви, полуавтомат 04163/Р3, шлифовальная шкурка № 63-100 по ГОСТ 5009-82, шлифовальные круги № 50, 60 по ГОСТ 2424-83, алмазный барабан АБ-1 марки АСРЭ1 КЮ0 по ТУ 037-107-75.

5. Шлифование мягкого пласта задника с бахтармяной поверхности и удаление пыли

А. Мягкий пласт задника равномерно обрабатывают шлифовальной шкуркой с бахтармяной стороны по всей поверхности. Обработанную поверхность очищают от пыли.

В. Машина ШН-1-О или 04127/Р10 для шлифования деталей низа обуви, полуавтомат 04163/Р3, шлифовальные круги № 50, 60 по ГОСТ 2424-83, шлифовальная шкурка № 63-100 но ГОСТ 5009-82.

6. Намазка клеем мягкого пласта задника, сушка клея

А. На бахтармяную поверхность мягкого пласта фигурного задника на расстоянии 45 мм от верхнего края по оси, 40 мм от боковых краев и 15-17 мм от нижнего края наносят ровный слой клея и высушивают до полного удаления растворителя. Не промазывают клеем нижние края мягкого пласта и остальные края по месту прохождения строчек.

Б. Клей рецепт № 5.

В. Машина для намазки клеем деталей низа обуви, линейка I металлическая измерительная 0-150 мм по ГОСТ 427-75, вытяжной шкаф.

Примечание. Для точного соблюдения установленного расстояния от краев задника рекомендуется при намазке обоих слоев пользоваться трафаретом.

7. Склеивание мягкого и жесткого пластов задника

А. На отшлифованную часть лицевой поверхности жесткого пласта наносят равномерный слой на расстоянии 20 мм от крыльев. Лицевой поверхностью накладывают жесткий пласт на бахтармяную поверхность пласта так, чтобы их нижние концы совпадали на одинаковом расстоянии. Не допускается высыхание клея на жестком пласте. Склеенный задник загружают в пресс и прессуют при давлении 0,3-0,4 МПа, продолжительность прессования 60-70 с.

Б. Клей рецепт № 5.

В. Машина для намазки клеем деталей низа обуви, пресс ППГ-4-О.

8. Шлифование задника и удаление пыли

А. Задник равномерно шлифуют с бахтармяной поверхности по всей площади, а с лицевой поверхности по верхнему краю мягкого пласта на ширину 8-12 мм без выхватов. Переход от несиущенной части к спущенной должен быть плавным. Обработанную поверхность очищают от пыли.

В. Машина ШН-1-О, 04127/Р10 для шлифования деталей низа обуви, шлифовальный круг № 50, 60 по ГОСТ 2424-83, шлифовальная шкурка № 63-100 по ГОСТ 5009-82.

9. Нанесение парафина на затяжную кромку задника

А. Парафин наносят ровным слоем на затяжную кромку с бахтармяной поверхности склеенного задника не выше линии соединения гофр, определяющих ширину затяжной кромки. Температура расплавленного парафина должна быть 50°С.

Б. Парафин по'ГОСТ 23683-70.

В. Электроплитка, сосуд для парафина, кисть.

10. Увлажнение задника перед формованием

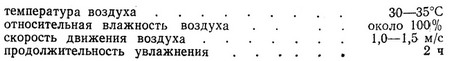

А. Задник увлажняют в установке влажным воздухом при режиме:

На поверхности задника не должно быть капель воды, привес влаги в задниках после увлажнения в пределах 6-8%.

В. Увлажнительная установка непрерывного действия с паровоздушной смесью, часы электровторичные по ГОСТ 22527-11.

11. Формование задника

А. Задник формуют на машине при температуре пуансона и утюга (65±5)°С раздельно для правой и левой полупары. Задник вкладывают в прессформы по гофрам, определяющим ширину затяжной кромки и центр задника. Продолжительность прессования 20-30 с. Задник после формования должен соответствовать пяточной части колодки и иметь четко выраженную грань затяжной кромки. Затяжная кромка должна быть расположена под углом 90° С к боковой поверхности задника, складки на ней равномерно уложены и хорошо запрессованы. Крылья задника должны быть одинаковыми по длине, а высота формованного задника должна соответствовать нормативно-технической документации. На боковой поверхности задника не допускаются складки и морщины.

В. Машина 05062/Р3 (ЧССР) для формования задника, клещи для загрузки и выгрузки задников.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"