Раздел XIV. Серийная градация шаблонов деталей обуви

Работа XIV.1. Графический способ градации шаблонов обуви

Цель работы: освоить практику серийной градации деталей обуви графическим способом.

Содержание работы.

1. Расчет относительных приращений при градации различных деталей.

2. Графический способ градации серии деталей.

3. Градация радиусов кривизны деталей.

Пособия и инструменты: линейки, угольники, циркуль, измеритель, шаблоны деталей для градации, бумага ватман.

Литература. Зыбин Ю. П. Конструирование изделий из кожи, М., "Легкая индустрия", 1966, стр. 288-291.

1. Расчет относительных приращений при градации различных деталей

Размеры колодок и обуви в серии изменяются по определенной закономерности. Длиннотные размеры колодок и обуви пропорциональны длине стопы, а поперечные - ее ширине:

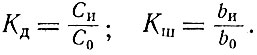

Связь между смежными размерами в деталях обуви, учитывающая увеличение и уменьшение размеров на несколько номеров, выражается уравнениями

где Кд - коэффициент пропорциональности по длине;

Кш - коэффициент пропорциональности по ширине;

Си - искомая длина детали, мм;

С0 - исходная длина детали, мм;

n - ступень градации - число полуномеров между искомым и исходным;

γ - относительное приращение к длине;

bи - искомая ширина детали, мм;

b0 - исходная ширина, мм;

β - относительное приращение к ширине.

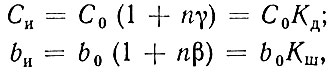

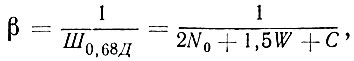

В общей форме при градации на полномера γ и β определяют по формулам:

(XIV.1)

(XIV.1) (XIV.2)

(XIV.2)где N0 - исходный номер (средний номер серии в советской системе нумерации), мм;

W - полнота обуви, условные единицы;

С - свободный член уравнения, зависящий от группы и назначения колодки.

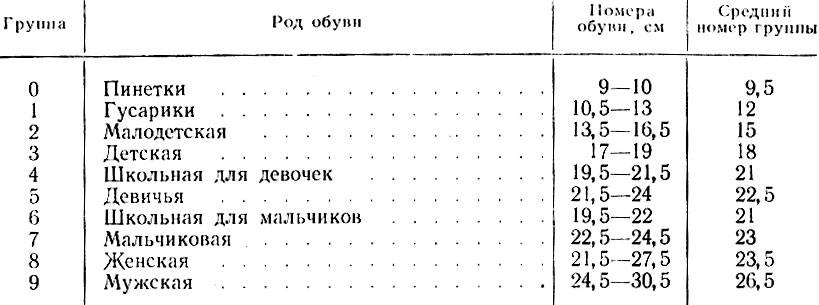

Значения средних номеров серий для обуви разных групп (по ГОСТ 3927-64) приведены в табл. XIV.1.

Таблица XIV.1. Значения средних номеров серий для обуви разных групп (но ГОСТ 3927-64)

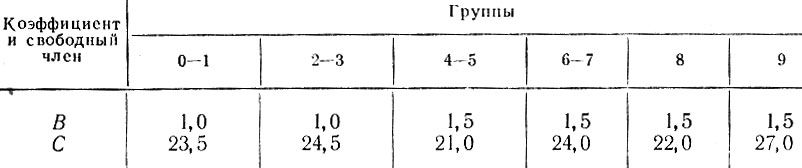

Значения В и С для расчета ширины стельки в сечении 0,68Д при интервале между полнотами колодок 8 мм приведены в табл. XIV.2.

Таблица XIV.2. Значения коэффициента В и свободного члена С для расчета ширины стельки в сечении 0,68Д при интервале между полнотами колодок 8 мм

Но обычно все детали обуви среднего номера, кроме стельки, имеют припуски для ранта в подошве, на шов и загибку в деталях верха, затяжку и т. п. Поэтому расчет γ и β нужно вести по-другому, учитывая, что размеры припусков в деталях для шаблонов всех номеров серии должны оставаться постоянными, а изменяться могут только линейные размеры детали без припусков.

Градировать шаблоны деталей с припусками можно двумя способами.

1. Берут шаблон детали без припуска, вычерчивают его на картоне и градируют в отношении γ и β по формулам (XIV.1) и (XIV.2). Получают серию шаблонов. Каждый шаблон серии по соответствующему контуру увеличивают на величину припуска. По вновь увеличенному контуру вручную вырезают шаблоны деталей. Способ этот трудоемок.

2. Учитывая необходимость сохранения постоянства припусков, градацию производят не по γ и β, а по γрасч и βрасч. По полученным величинам производят градацию шаблона детали вместе с припусками.

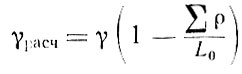

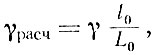

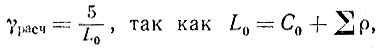

γрасч определяют по формулам

(XIV.3)

(XIV.3)или

(XIV.4)

(XIV.4)

где  - сумма величин припусков в продольном направлении, мм;

- сумма величин припусков в продольном направлении, мм;

l0 - длина градируемой детали без припуска, мм;

L0 - длина градируемой детали с припусками, мм (рис. XIV.1).

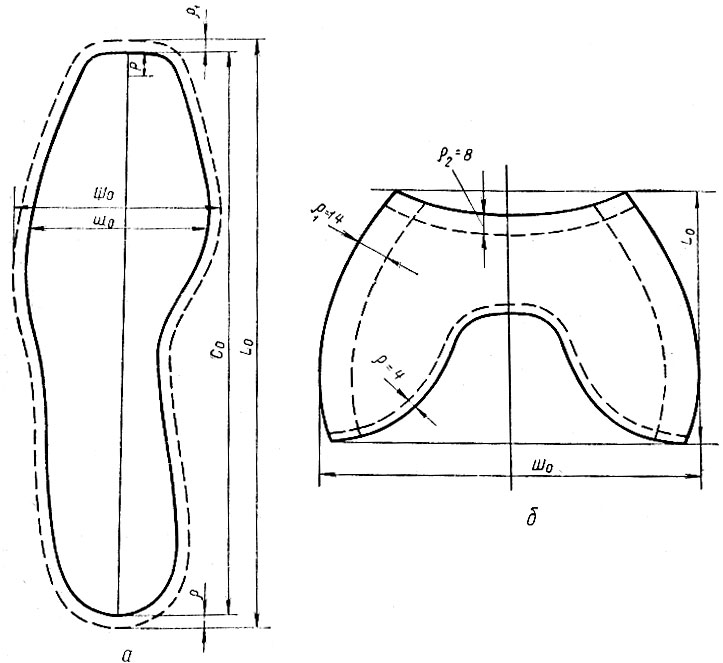

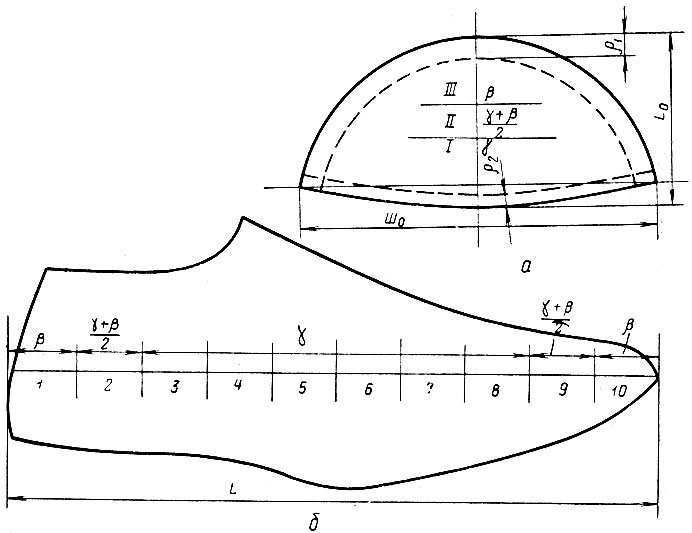

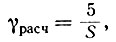

Рис. XIV.1. Схема градации: а - подошвы; б - союзки

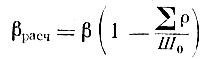

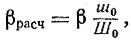

βрасч определяют по формулам

(XIV.5)

(XIV.5)или

(XIV.6)

(XIV.6)

где  - сумма припусков в поперечном направлении, мм;

- сумма припусков в поперечном направлении, мм;

ш0 - поперечный размер детали без припусков, мм;

Ш0 - поперечный размер детали с припусками, мм.

При градации подошв γрасч (см. рис. XIV.1, а) определяется из формулы

где С0 - длина стельки, мм;

5 - приращение длины стельки или подошвы при переходе на полномера, мм;

L0 - длина подошвы с припусками, мм;

- ширина припусков, сохраняемых постоянными во всей серии подошв, мм.

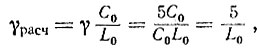

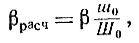

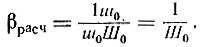

Таким образом, формула определения γрасч примет вид:

а для βрасч

где при градации на полномера  или

или

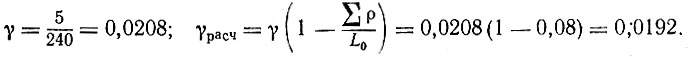

Определить γрасч и βрасч для любой детали верха обуви несколько сложнее, чем для подошвы. Например, определим γрасч и βрасч для союзки обуви № 23,5 пятой полноты (W = 5), у которой длина стельки С0 = 240 мм (см. рис. XIV.1, а). Союзка имеет припуски для затяжки ρ1 = 14 мм, для переднего шва ρ2 = 8 мм и для загибки р3 = 4 мм. Длина и ширина детали с припусками соответственно равны L0 = 150 мм и Ш0 = 160 мм.

Относительное расчетное приращение к длине определяют по формулам

Расчетное относительное приращение (0,0192) используют для градации союзки по длине. В результате получают серию шаблонов, длина которых имеет требуемую величину, у которой по γ градирован ее участок без припусков, а припуски сохранены постоянными.

Величину β рассчитывают по формулам (XIV.2) и (XIV.6), принимая Ш0 = 160, ш0 = 132, 2ρ = 28 и Δш = 1 мм.

Но, как известно, при градации шаблонов деталей верха по длине приходится учитывать, что отдельные участки деталей располагаются на поверхности колодки в зонах, где увеличение размеров происходит не по γ, а по β, т. е. в направлении, поперечном продольному направлению.

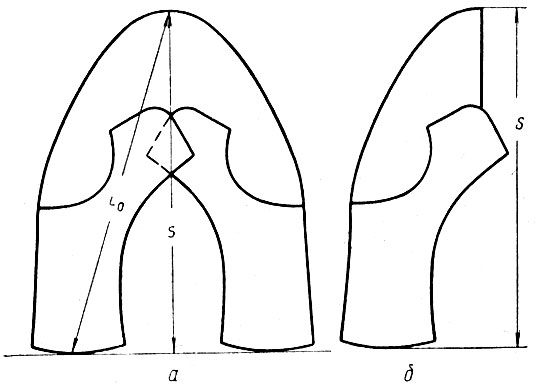

Например, при градации шаблона отрезного носка верха обуви без припусков (рис. XIV.2, а) в продольном направлении его необходимо разделить на три зоны:

I - располагающуюся на колодке в продольном направлении; градируется в отношении γ;

III - располагающуюся на колодке в поперечном направлении; градируется в отношении β;

II - располагающуюся между I и III зонами; градируется в отношении

Рис. XIV.2. Схема градации: а - носочной части с разными относительными приращениями по трем зонам и с припусками; б - грунд-модели

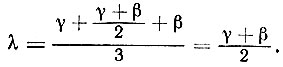

Если предположить, что зоны по длине отрезного носка равны, то средняя величина относительного приращения носка λ с учетом разного приращения в зонах будет равна

(XIV.7)

(XIV.7)При градации детали отрезного носка с припусками

(XIV.8)

(XIV.8)

где  - сумма припусков, мм;

- сумма припусков, мм;

L0 - длина детали отрезного носка с припусками, мм.

Расчет показывает, что γрасч будет равно 0,0138 при градации отрезного носка с параметрами  γ = 0,0208 и λ = 0,0164. Из этого следует, что только при γрасч = 0,0138 может быть получена правильная серия шаблонов носков обуви требуемых номеров. В противном случае крайние большие номера деталей будут иметь длину большую, чем требуется, а длина маленьких номеров будет недостаточна, что приведет к серьезному искажению модели обуви и трудностям в затяжке.

γ = 0,0208 и λ = 0,0164. Из этого следует, что только при γрасч = 0,0138 может быть получена правильная серия шаблонов носков обуви требуемых номеров. В противном случае крайние большие номера деталей будут иметь длину большую, чем требуется, а длина маленьких номеров будет недостаточна, что приведет к серьезному искажению модели обуви и трудностям в затяжке.

При градации грунд-модели или развертки, полученной по жесткой оболочке, необходимо ее длину разделить на 10 зон. Первая и десятая зоны градируются в отношении β, вторая и девятая градируются в отношении  а остальные зоны - в отношении γ. Средняя величина относительного приращения λ в данном случае будет равна

а остальные зоны - в отношении γ. Средняя величина относительного приращения λ в данном случае будет равна

При этом условии относительное приращение грунд-модели λ будет составлять примерно 0,9γ.

При градации серии для определения γ, нужного для деталей верха обуви, обычно исходят не из отношения  а из отношения

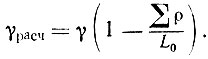

а из отношения  где S - длина заготовки по оси симметрии (рис. XIV.3, а).

где S - длина заготовки по оси симметрии (рис. XIV.3, а).

Рис. XIV.3. Схема определения длины заготовки и грунд-модели при их градации

Объясняется это следующим образом. Длина заготовки (рис. XIV.3, а) представляет собой геодезическую линию L0, проведенную по поверхности колодки через наиболее выступающие точки пяточной и носочной частей. Но при настройке градирующей машины длину заготовки определяют, измеряя длину линии симметрии условной развертки S или аналогичную линию грунд-модели, проводимую как продолжение линии перелома передней части заготовки (рис. XIV.3, б). Естественно, что S будет меньше L0. Можно доказать, что относительное приращение к для целой заготовки будет равно 0,875γ.

Подтвердим сказанное выше следующим примером. Длина заготовки обуви № 23,5 равна 27 см.

При градации ее на пять ступеней (n = 5) при γ = 0,0208 без учета всего сказанного выше получим: L5 = 27 (1 + 5⋅0,0208) = 29,8 см.

Учитывая, что γрасч = 0,875 γ = 0,875⋅0,0208 = 0,0183, получим Lф = 27 (1 + 5⋅0,0183) = 29,47 см.

Для того чтобы получить при градации правильную длину заготовки обуви № 26 без сложных расчетов, измеряют длину заготовки обуви № 23,5 по оси симметрии; получают, например, величину S = 26,8 см. Относительное приращение γ будет равно 5/268 = 0,0185. Длина заготовки обуви № 26 равна L5 = 27,0 (1 + 5⋅0,0185) = 29,42. Следовательно, разница достигнет только 29,47 - 29,42 = 0,05 см, что не имеет значения.

Вот почему при расчете относительного приращения в практике за основной размер заготовки берут ее длину S по оси симметрии и за абсолютное приращение - 5 мм.

Естественно, что при наличии припусков, например, для затяжной кромки нужно внести соответствующие коррективы, которые будут тем больше, чем меньше длина заготовки L0, потому что

2. Графический способ градации серии деталей

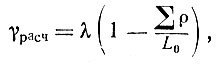

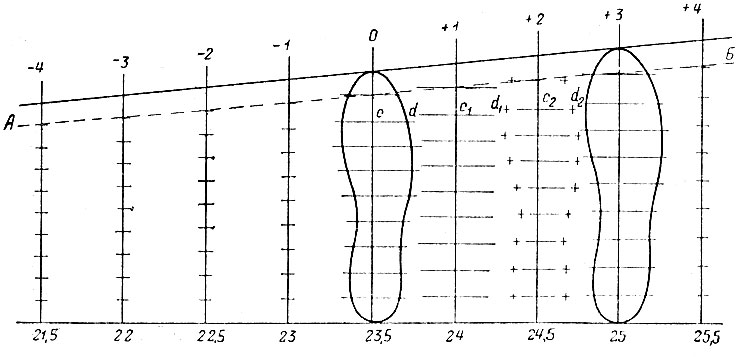

В нижней части листа бумаги проводят горизонтальную линию, в середине которой восставляют перпендикуляр (рис. XIV.4). Вправо и влево от него восставляют такие же перпендикуляры на равных расстояниях друг от друга. Количество всех перпендикуляров должно быть равно количеству полуномеров в градируемой серии. Их нумеруют начиная от среднего, номер которого считают исходным.

Рис. XIV.4. Схема графической градации деталей

Деталь накладывают на бумагу таким образом, чтобы продольная ось детали совпала с перпендикуляром, проведенным на бумаге, а одна или две крайние нижние точки детали легли на горизонтальную линию. Деталь обводят карандашом и снимают с листа.

При градации стелек и подошв за продольную ось принимают продольную ось построения, а при градации условной развертки по жесткой оболочке - ось симметрии развертки. В грунд-модели, полученной по средней копии с колодки, за ось принимают линию перегиба союзки.

На исходном перпендикуляре отмечают длину детали, проводя горизонтальную линию, касающуюся ее наиболее выступающей точки.

Вертикальную линию, равную длине детали, делят на 10-20 равных отрезков. Чем сложнее конфигурация детали, тем на большее число отрезков ее нужно делить.

По формуле Ln = L0 (1 + nγрасч) определяют длину этой же детали для самого большого и самого малого номера серии. Отложив на соответствующих перпендикулярах отрезки, равные подсчитанной длине деталей, соединяют между собой эти точки с помощью рейсшины. Если расчеты произведены правильно, три точки лягут на одну прямую линию. Проведенная линия пересечет все остальные перпендикуляры, а точка их пересечения будет отмечать длину детали каждого из градируемых номеров.

Длину крайних деталей делят на то количество отрезков, на которое был разделен исходный перпендикуляр. Затем, соединяя соответствующие точки, наносят на все остальные перпендикуляры засечки в местах пересечения вертикалей с линией (например АБ) соединяющей крайние точки. Через эти засечки проводят горизонтальные линии длиной, примерно равной ширине детали в этом месте.

Для того чтобы нанести на поперечные линии точки, определяющие их контур, следует измерить каждый из поперечных отрезков на средней детали, например cd (см. рис. XIV.4). Умножив длину каждого отрезка для каждого из номеров детали на соответствующий коэффициент Кш = 1 + nβрасч, получают их значения и отмечают на соответствующих поперечных линиях (с1d1, c2d2 и т. д.).

Соединив полученные точки плавными кривыми с помощью лекал или исходного шаблона, вычерчивают контуры деталей всех номеров серии.

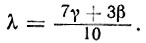

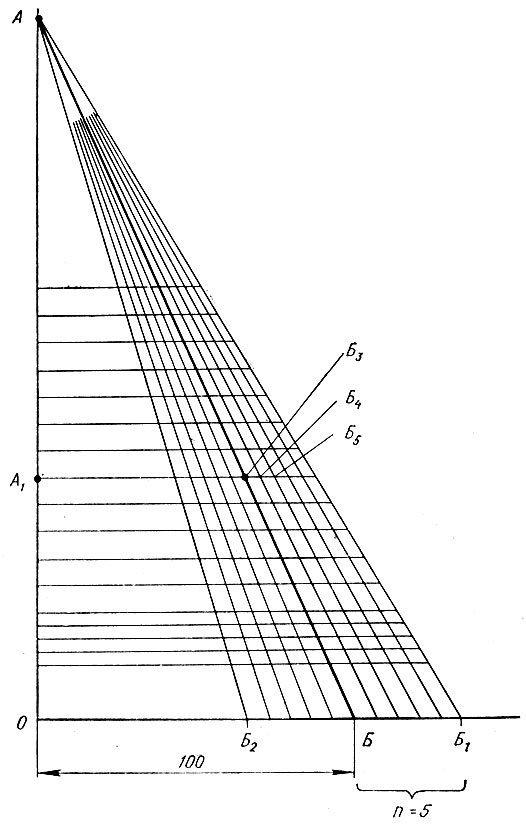

Для ускорения построения серии шаблонов по этому способу поперечные размеры шаблонов можно определять не расчетным путем, а графически, предварительно построив соответствующий масштабный треугольник (рис. XIV.5).

Рис. XIV.5. Масштабный треугольник

На листе плотной бумаги строят прямоугольный треугольник АОБ. Длина стороны ОА должна быть примерно 250-300 мм, ОБ - точно 100 мм. От точки Б по прямой ОБ вправо и влево откладывают отрезки, равные величине приращения линии ОБ и ее уменьшения в отношении nβрасч, определяя их по формуле ББ1 = ББ2 = nβрасч⋅100.

Отрезки делят на n равных частей.

Полученные точки соединяют с точкой A, выделяя линию БА. Затем проводят горизонтальные линии на расстоянии примерно 2 мм друг от друга.

Измеряют длину линии искомого сечения на исходном шаблоне (см. рис. XIV.4), например cd, и находят горизонтальную линию такой же длины на масштабном треугольнике (например, А1Б3, см. рис. XIV.5). Размеры линии от точки А до пересечения остальных наклонных линий с продолжением линии А1Б3 будут представлять собой длину аналогичных сечений деталей искомых номеров.

Перенеся эти размеры с масштабного треугольника на градируемую деталь, получают необходимое количество размеров (точек) для построения плавного контура детали.

3. Градация радиусов кривизны деталей

Если кривые шаблонов требуется изобразить в виде дуг, имеющих радиус кривизны r, при моделировании серии шаблонов поступают следующим образом.

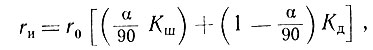

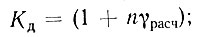

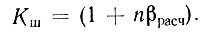

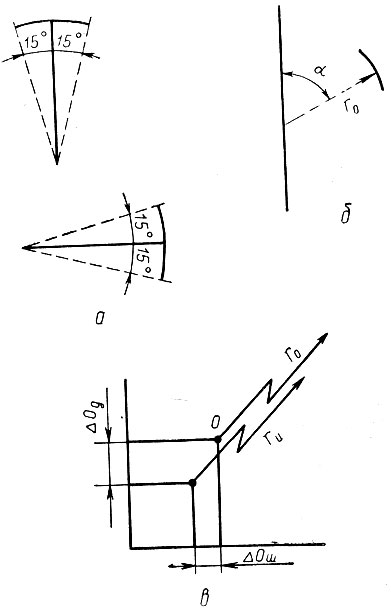

Известными в математике путями определяют радиус кривизны, центр дуги заданной кривой и углы, в пределах которых она заключена. При этом основное - длиннотное - направление детали принимают за 0°, а широтное - за 90°. Если дуга заключена в пределах ±15° от длиннотной оси, радиус получает относительное приращение по γрасч. При расположении дуги в пределах ±15° от широтной оси он получает приращение в отношении βрасч (рис. XIV.6, а). Для остальных кривых поступают следующим образом. Центры дуг в серии находят по общему правилу градации (см. выше), т. е. они смещаются в отношениях γ или β. При подсчете величины радиуса кривизны в серии пользуются формулой

где α - угол отклонения середины дуги от вертикали, град (рис. XIV.6, б);

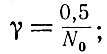

Кш и Кд - коэффициенты пропорциональности, равные

Рис. XIV.6. Схема градации радиусов кривизны

Далее необходимо сдвинуть центры дуг для вновь определенных радиусов. По длине центр сдвигается на величину ΔОд = rи - r0Kд, по ширине - на ΔОш = rи - r0Кш.

Центры сдвигают вверх или вниз, вправо или влево в зависимости от расположения дуги по отношению к осям координат (рис. XIV.6, в).

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"