Работа IX.2. Проектирование полуплоских заготовок верха обуви

Цель работы: освоить методику и технику получения условной развертки боковых поверхностей колодки с помощью жесткой оболочки, построения моделей верха полуботинка "конверт" и туфли "лодочка" и расчета деформации заготовки.

Содержание работы.

1. Получение условной развертки боковых поверхностей колодки и грунд-модели полуботинка и туфли.

2. Расчет деформации заготовки.

Пособия и инструменты: макеты верха обуви, созданные в работе IX.1, угольники, линейки, транспортиры, бумага ватман.

Литература. Анохин Д. И., Зыбин Ю. П. Исследование формовочных свойств заготовок верха обуви, "Известия вузов. Технология легкой промышленности", 1961, № 1, 2.

Майорова Н. З., Зади Ш., Зыбин Ю. П. Расчет деформации заготовки обуви с учетом неравномерности тягучести кож, "Кожевенно-обувная промышленность", 1969, № 2.

1. Получение условной развертки боковых поверхностей колодки и грунд-модели полуботинка и туфли

Условные развертки по жестким оболочкам выполняются по-разному в зависимости от конструкции заготовки и метода ее формования.

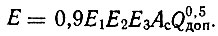

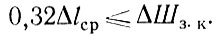

Для заготовки полуботинка и туфли нужно вырезать жесткую оболочку по линии верхнего канта нарисованной заготовки, срезать излишки по ребру стельки, разрезать по осевой линии пяточной части и по осевой линии гребня до точки союзки. Чтобы распластать оболочку, ее надо надрезать. При формовании заготовок на обтяжно-затяжных машинах на оболочке по стелечному ребру делают надсечки по нормали к контуру в каждом участке и одну надсечку в точке Б параллельно базисной плоскости (рис. IX.2, а).

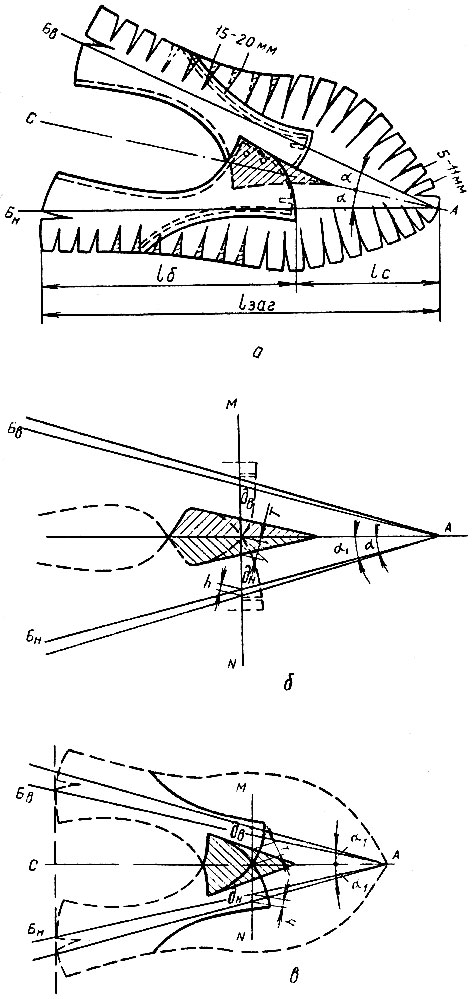

Рис. IX.2. Схема получения условной развертки для плоских заготовок: а - надрезание оболочки по стелечному ребру и по линии стыка берцев и распластывание ее на плоскости; б - определение угла развертки при недостатке материала в шейке союзки; в-г - подправка развертки при недостатке материала в шейке союзки

Глубина и частота надсечек зависит от кривизны поверхности участка: в местах большой кривизны оболочку надсекают на более мелкие участки, в местах меньшей кривизны - на более широкие участки, а некоторые места, где кривизна совсем незначительна (близка к нулю), можно спрямить жесткую оболочку, совсем ее не надсекая. Оптимальный шаг надрезов в разных местах оболочки, мм, равен:

В области закругления носочной части . . . 5-11 В пучковой части . . . . . . . . . . . . . 10-15 В перейменно-пяточной части . . . . . . . 15-25

В точке А надрез не делают. Надрезанную оболочку распластывают на листе плотной бумаги, лежащей на чертежной доске.

В отличие от средней копии, снятой с колодки, условная развертка по жесткой оболочке позволяет видеть, какие изменения произошли с поверхностью колодки при распластывании ее на плоскости. В отдельных местах получились вытачки, в других - наложения полосок друг на друга. Вытачка - это избыток площади на плоскости по сравнению с площадью данного участка на колодке (ее обозначают знаком плюс "+"). Наложение - уменьшение площади на плоскости по сравнению с площадью данного участка на колодке (его отмечают знаком минус "-").

Вытачки при очерчивании условной развертки плавной линией приводят к увеличению площади заготовки по сравнению с площадью поверхности колодки. Это необходимо учесть и принять меры для максимального уменьшения такого роста площади. Уменьшение, в частности, достигается при убавлении площади по задним краям деталей. В носочной части этого сделать нельзя, и избыток площади здесь уничтожается при формовании.

При наложении отдельных участков условной развертки друг на друга происходит уменьшение площади поверхности колодки. Для того чтобы достичь наиболее равномерной деформации заготовки при формовании, необходимо, чтобы площадь заготовки максимально приближалась к площади поверхности колодки. Для этого там, где возможно, следует достичь ликвидации наложений путем увеличения разведения крыльев или добавки площади по контуру деталей.

Для создания оптимальных формовочных свойств в проектируемой заготовке условная развертка для нее должна быть получена с определенным разведением крыльев.

Разведение крыльев определяется величиной угла а между линией перегиба модели АС и геодезическими линиями боковых поверхностей колодки АБН и АБВ. Для этого на листе бумаги предварительно вычерчивают двойной угол α требуемой величины.

По литературным данным, угол α, град, равен:

Для мужских полуботинок "конверт" . . . 15-17

Для женских полуботинок на каблуке:

низком . . . . . . . . . . . . . . 14-15

среднем . . . . . . . . . . . . . . 12

высоком . . . . . . . . . . . . . . 10-11

Для туфель "лодочка" на каблуке:

низком . . . . . . . . . . . . . . 12-13

среднем . . . . . . . . . . . . . . 11-12

высоком (до 60 мм) . . . . . . . . 9-11

При распластывании точку А оболочки совмещают с вершиной угла.

Крылья укладывают так, чтобы точки Бн и Бв, отмеченные на оболочке, лежали на сторонах угла. Развертку закрепляют кнопками.

При распластывании оболочки может случиться так, что надрез по линии гребня до точки союзки окажется мал, т. е. в точке союзки образуется нераспрямляющаяся выпуклость высотой более 3 мм. Это может произойти при проектировании как полуботинка, так и туфель "лодочка" и связано с высотой и формой гребня колодки. Надрез надо продлить до такой степени, чтобы было возможно полное распластывание оболочки, и карандашом отметить точку конца надреза и величину наложений относительно осевой линии.

В увеличенном масштабе наложения по осевой линии показаны на рис. IX.2, б.

Если величина наложения в передней части союзки по линии, соединяющей точки закрепок М и N, окажется больше 5 мм, нужно увеличить углы разведения. Для этого на бумагу с помощью шила переносят точки закрепок и соединяют их прямой MN. Отмечают точки пересечения линии MN с границами наложений.

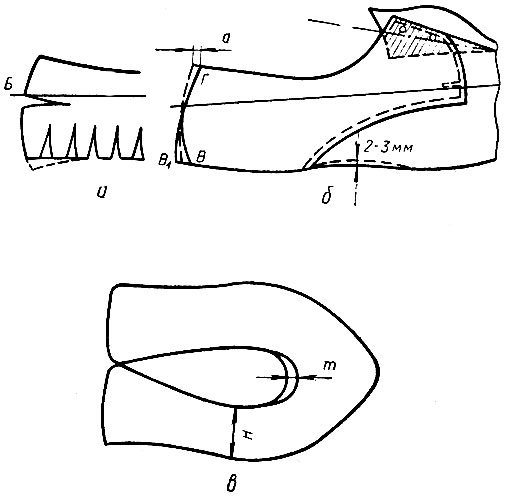

Для учета величины наложения подсчитывают значение h, мм, которое определяют по уравнению

где T - величина наложения для половины союзки по линии, соединяющей концы закрепок, мм.

Подсчитав величину h, откладывают ее по линии MN от точек пересечения N и М с линиями АБн и АБв (точки дн и дв). Точки дн и дв соединяют с точкой А и получают новые углы разведения α1, учитывающие высоту и форму гребня колодки. Распластывание оболочки с учетом новых углов разведения α1 показано на рис. IX.2, в. Жесткую оболочку снова совмещают с точкой А и крылья укладывают так, чтобы точки Бн и Бв, отмеченные на оболочке, лежали теперь на сторонах вновь проведенного угла.

Затем остро отточенным карандашом обводят контуры грунд-модели и шилом переносят контуры всех деталей верха обуви на бумагу. Обязательно отмечают наложения и вытачки, чтобы впоследствии можно было корректировать модель.

Оболочку снимают и в дальнейшем работу ведут с контуром, полученным на бумаге, который называют условной разверткой.

При обтяжно-затяжном способе формования заготовки избыточную площадь, полученную от включения вытачек в носочную часть заготовки, изымают продольным растяжением заготовки клещами и связанным с ним поперечным сокращением материала. Поэтому никаких поправок в контуре носочной части не производят (кроме убавки на общую деформацию союзки).

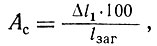

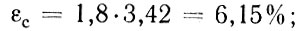

Вытачки в точках Бн и Бв снимают полностью по линии ребра (рис. IX.3, а).

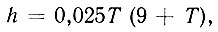

Рис. IX.3. Корректировка развертки на величину вытачек и наложений: а - на вытачку по задней линии; б - на вытачки и наложения по линии бокового ребра следа; в - на сдвиг передней части выреза туфли

Начиная примерно с базисной линии V в сторону пяточной части по линии ребра подсчитывают размеры оснований вытачек и наложений (в миллиметрах).

В большинстве случаев ширина вытачек по этому периметру перекрывает ширину наложений, т. е. получается избыток площади по сравнению с площадью нераспластанной жесткой оболочки.

Отрезок, величина которого равна полученному избытку, откладывают по стелечному ребру от контура внутрь и определяют положение точки В (рис. IX.3, б). Если сумма наложений перекрывает сумму вытачек, разницу откладывают от контура наружу и получают точку В1. Для лучшего натяжения канта предусматривают убавление а грунд-модели вверху закругления пяточной части: для заготовок полуботинок "конверт" - от 1,0 до 3,5 мм; для туфель "лодочка" - от 3,0 до 5,0 мм. Отложив величину убавления по линии канта, получают точку Г, которую соединяют плавной линией сточкой В или В1, пользуясь шаблоном пяточной части какой-либо грунд-модели, с успехом применявшейся в производстве.

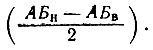

В местах образования наложений по стелечному ребру происходит искривление линии ребра (выхваты), поэтому в таких местах нужно дать припуск 2,5-3,0 мм. Максимальное значение припуск должен иметь в области самых больших наложений, потом его уменьшают и плавно сводят на нет, как показано на рис. IX.3, б. Следует обратить внимание на то, что длина внутренней и наружной сторон развертки по линии АБн и АБв (см. рис. IX.2, а) неодинакова. Корректировку можно производить по любой стороне на величину, равную половине разницы отрезков АБн и АБв

Линию корректировки проводят эквидистантно вновь полученному контуру закругления пяточной части. Но правильнее было бы сохранить разные размеры берцев по длине.

В связи с тем, что туфли "лодочка" имеют меньшую площадь деталей верха и меньшую ширину боковых сторон союзки по сравнению с аналогичными размерами полуботинка, при выполнении обтяжно-затяжных операций происходит большое растяжение этого участка и некоторый сдвиг передней линии выреза союзки в сторону носочной части. Чтобы правильно спроектировать вырез союзки, необходимо произвести корректировку линии выреза в передней части на величину сдвига m (рис. IX.3, в):

где Н - ширина боковой стороны туфли в самом узком месте, мм.

Полученную величину m откладывают по линии перегиба союзки в сторону пяточной части. Контур союзки переносят на величину m и плавно сводят линию выреза к боковым сторонам.

Припуски на швы и обработку краев наносят, как было указано в разделе VIII. Ширину затяжной кромки прибавляют к деталям только после учета величины их деформации.

2. Расчет деформации заготовки

Известно, что при разработке новых моделей верха обуви из кожи возникают большие затруднения, вызванные неоднородностью механических свойств материала в пределах одной кожи и особенно в пределах партии кож.

В связи с отсутствием на фабриках расчета механических свойств обувных заготовок, учитывающего неравномерность тягучести исходных материалов, основную массу заготовок верха обуви изготовляют с припусками, значительно превышающими технологически необходимые, что недопустимо в современных условиях массового поточного производства обуви.

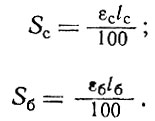

Известно также, что при проектировании деталей верха обуви величина продольной деформации заготовки определяется по уравнению

(IX.1)

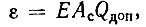

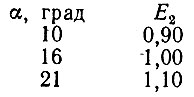

(IX.1)где Е = Е1Е2Е3Е4, причем:

E1 - коэффициент относительной деформации заготовок различных конструкций;

Е2 - коэффициент, учитывающий угол разведения крыльев α. Величину угла α, град, для высоких облегающих ботинок с передним швом определяют на колодке между геодезической и пограничной линиями носочно-пучковой части;

E3 - коэффициент, учитывающий величину убавления а, мм, заготовки по линии канта;

Е4 - поправочный коэффициент, учитывающий фактическую длину заготовки по геодезической линии, равный 0,9;

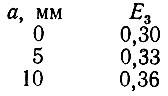

Ас - коэффициент удлинения системы параллельно-последовательно соединенных образцов материалов, входящих в заготовку;

Qдоп - допускаемая сила при обтяжке заготовки, кгс.

Значение коэффициента Е1:

для заготовки полуботинка "конверт" - 1,18;

для заготовки туфли "лодочка" - 1,30;

для заготовки высоких облегающих ботинок с передним швом - 1,30.

Значение коэффициента Е2:

Значение коэффициента Е3:

Следовательно,

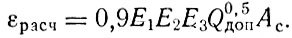

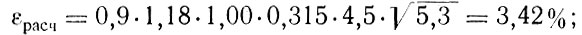

(IX.2)

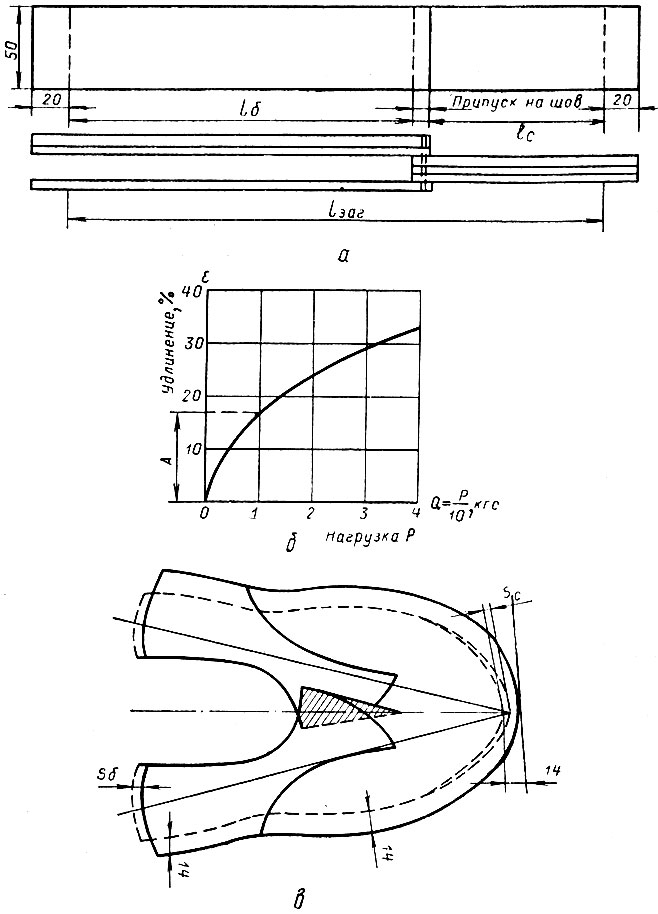

(IX.2)Коэффициент удлинения системы Ас определяется по кривой растяжения образца-модели и зависит от удлинения исходных материалов верха обуви.

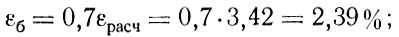

Чтобы установить значение Ас практическим путем, надо приготовить образец, имитирующий детали верха обуви и способ их соединения в заготовке данной конструкции. Для этого по чертежу модели верха обуви определяют длину деталей верха по усредненной линии АБ (см. рис. IX.2, а). Из материалов верха обуви вырезают образцы шириной 50 мм и длиной, равной длине деталей lб, lс плюс припуск под наложение.

Размеры крайних деталей с одного конца увеличивают на 20 мм под зажимы разрывной машины (рис. IX.4, а).

Рис. IX.4. Схема расчета деформации материала: а - схема образца-модели; б - кривая деформации образца-модели; в - схема убавления на деформацию модели и припуска на затяжку

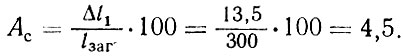

Из материалов подкладки и межподкладки также вырезают образцы шириной 50 мм. Длину их определяют по чертежу. Образцы из ткани для подкладки вырезают под углом 15-20° к утку, а из ткани для межподкладки - под углом 15-20° к основе. Образцы материалов сшивают на швейной машине, в результате чего получается система параллельно-последовательно соединенных образцов (образец-модель). Полученный образец-модель испытывают на динамометре полуграб-методом при ширине нижнего зажима, равной 20 мм, и записывают кривую растяжения при скорости 100 мм/мин (рис. IX.4, б). По полученной кривой определяют удлинение Δl1 при нагрузке 10 кгс. Для этого на оси нагрузки с помощью масштабной линейки определяют точку, соответствующую нагрузке 10 кгс, и восставляют перпендикуляр до кривой, затем эту точку наносят на ось удлинений и определяют Δl1, мм. В связи с тем что Ас численно равно относительному удлинению, при нагрузке 10 кгс его величину определяют по уравнению

где lзаг - длина развертки заготовки (длина испытуемого образца-модели), мм.

Чтобы при обтяжке ни один из элементов заготовки не разорвался и в то же время чтобы заготовка получила максимальное напряжение при силе, развиваемой обтяжной машиной, Qдоп берут в 1,5 раза меньше, чем при разрыве наиболее слабого материала в образце-модели (Qpaз).

Допускаемую силу Qдоп определяют по формуле

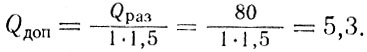

где Qраз - нагрузка при разрыве самой слабой детали образца-модели, кгс.

Все значения Е1, Е2, Е3, Ас и Qдоп подставляют в уравнение (IX.2).

Подсчитанную по этому уравнению величину εзаг, %, используют для расчета корректировки грунд-модели на величину деформации заготовки, возникающую при ее формовании.

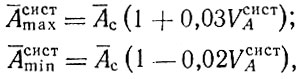

Учитывая неравномерность распределения деформации самой заготовки по длине, определяют относительную деформацию каждой детали заготовки. Например, ниже приведены значения величин деформаций деталей заготовки-союзки и берца (εс и εб) для полуботинок "конверт":

εс = 1,54εрасч (подкладка не попадает под шов при соединении берцев с союзкой);

εс = 1,8εрасч (верх, кожаная подкладка и тканевая подкладка соединены сквозным швом);

εб = 0,6-0,7εрасч.

Те же величины для туфель "лодочка":

εс = 1,3εрасч,

εб = εрасч.

Если заготовки полуботинок "конверт" и туфель "лодочка" изготовляются без отрезных деталей, нужно условно разделить верх обуви на союзку (до базисной линии IV) и берцы (по геодезической линии).

Величины деформации ε, %, каждой детали заготовки выражают в S, мм, и определяют по формуле

Союзку убавляют в носочной части на величину Sс с переходом на нет в области пучков (рис. IX.4, в). Берцы убавляют на величину Sб только по длине, эквидистантно скорректированному контуру закругления пяточной части.

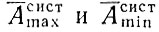

Поскольку удлинение кожи на площади в партии различно, имеет место колебание значений  .

.

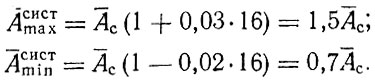

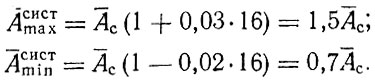

Допустим, что по образцу-модели установили значение коэффициента удлинения  для кожи, имеющей среднее удлинение в партии. Известно, что крайние значения коэффициента удлинения партии

для кожи, имеющей среднее удлинение в партии. Известно, что крайние значения коэффициента удлинения партии  определяются по уравнениям

определяются по уравнениям

где  - коэффициент вариации коэффициента удлинения партии кож.

- коэффициент вариации коэффициента удлинения партии кож.

Установлено, что  колеблется у разных систем соединения незначительно и может быть принят равным 16%. Тогда

колеблется у разных систем соединения незначительно и может быть принят равным 16%. Тогда

Возникает вопрос, какое значение Ас необходимо принять за основу при расчете деформации заготовки с тем, чтобы учесть его при проектировании деталей верха обуви.

Если за основу принять А¯minсист заготовки со средним и максимальным значениями удлинения будут иметь чрезмерно большую ширину затяжной кромки, произойдет большой сдвиг деталей обуви, что вызовет не только искажение модели, но и большой перерасход материала верха.

Если в расчетах использовать А¯maxсист, то заготовки со средним удлинением будут иметь малую ширину затяжной кромки, а заготовки из кож с малым удлинением в процессе формования могут быть разрушены.

Таким образом, ясно, что в основу расчета следует заложить среднее значение коэффициента удлинения системы А¯с. Более точно среднее значение коэффициента удлинения определяется по показателю коэффициента удлинений А, полученного как среднее при испытании 7-8 кож, отобранных из партии методом случайной выборки.

Если величина продольной деформации ε, %, рассчитана по среднему значению коэффициента удлинения (Ас), то в практике формования заготовок на колодки могут иметь место два случая.

1. Заготовки, выкроенные из материала с минимальным удлинением по шаблонам, построенным с учетом среднего значения коэффициента по партии кож А¯с, имеют ширину затяжной кромки в пределах, допустимых методикой изготовления обуви.

В этом случае необходимо проверять неравенство

(IX.3)

(IX.3)где ΔШз. к - допустимое уменьшение ширины затяжной кромки от среднего значения ширины затяжной кромки. Например, по техническим нормам ширина кромки должна быть равна 15 мм, а минимально допустимое значение ее 11 мм; следовательно, ΔШз. к = 4 мм;

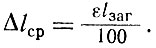

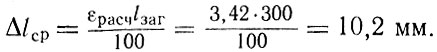

Δlср - абсолютное значение деформации заготовки, мм, определяемое по уравнению

(IX.4)

(IX.4)Если неравенство соблюдается, то это значит, что расчет произведен правильно.

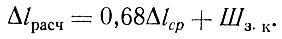

2. Величина затяжной кромки заготовок, выкроенных из материала с минимальным удлинением по шаблонам, построенным с учетом среднего значения А¯с, недопустимо мала и неравенство (IX.3) не соблюдается. Тогда абсолютное удлинение заготовки при проектировании рассчитывается по уравнению

(IX.5)

(IX.5)Таким образом, расчет деформации заготовок производится по среднему значению коэффициента удлинения партии кож в том случае, когда заготовки в партии с минимальной тягучестью имеют ширину затяжной кромки, допускаемую методикой изготовления обуви, т. е. соблюдается условие неравенства (IX.3). В том случае, когда при расчете деформации по среднему значению коэффициента удлинения партии величина затяжной кромки заготовок с минимальной тягучестью при формовании будет недопустимо мала, т. е. когда условия неравенства (IX.3) не соблюдаются, расчет продольной величины деформации заготовки при проектировании осуществляется по уравнению (IX.5).

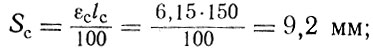

Ниже рассматривается пример расчета деформации заготовки.

Надо определить величину деформации заготовки полуботинка "конверт". Наружные детали верха обуви выкроены из выростка. Внутренние детали: кожаная подкладка - из выростка, тканевая подкладка - из тик-саржи.

Длина заготовки lзаг = 300 мм, длина берцев lб = 150 мм (см. рис. IX.2, б).

1. Растягиваем образец-модель на динамометре, получаем кривую растяжения.

Определяем коэффициент удлинения системы Ас, % кгс.

Устанавливаем, что он равен:

2. Нагрузка, при которой произошел разрыв слабой детали образца-модели, равна 80 кгс. При этом условии Qдоп, кгс, вычисляем по формуле

3. Определяем величину продольной деформации заготовки по уравнению

Для полуботинка "конверт" Е1 = 1,18, угол разведения крыльев α = 16°, следовательно, Е2 = 1,00. Убавление по линии канта в пяточной части а = 2,5 мм; следовательно, Е3 = 0,315.

4. Учитывая неравномерность тягучести кожи в партии, проверяем справедливость неравенства (IX.3):

Для клеевого метода крепления ΔШз.к = 4 мм. Тогда 0,32⋅10,2 = 3,26 мм, а так как 3,26 < 4 мм, то величина продольной деформации заготовки для данной партии выростка рассчитана правильно.

5. Определяем распределение деформации по деталям:

εс = 1,8εрасч (верх обуви, кожаная и тканевая подкладки соединены сквозным швом);

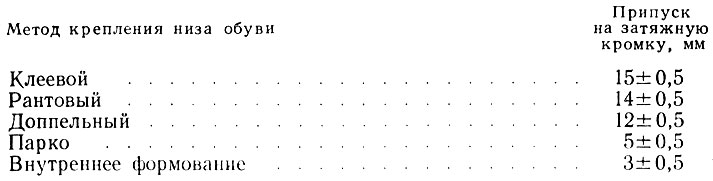

Грунд-модель убавляют на величины Sс и Sб. Затем дают равномерный припуск на затяжную кромку по всему периметру для заданного метода крепления низа обуви, исходя из величины, нормируемой для каждого способа крепления подошв:

Чертежи внутренних и промежуточных деталей выполняют по методике, изложенной в работах VIII.2 и VIII.3.

Деталировку чертежей верха обуви, подкладки и промежуточных деталей выполняют по одному из способов, изложенных в работе VIII.2.

Студент должен выполнить работу IX.2, используя макет обуви, созданный в работе IX.1.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"