Раздел IX. Проектирование верха обуви по методу МТИЛП

Работа IX.1. Разработка макета верха обуви

Цель работы: освоить методику и технику получения макета верха обуви.

Содержание работы.

1. Подготовка колодки к снятию жесткой оболочки.

2. Получение жесткой оболочки.

3. Разработка макета верха обуви.

Пособия и инструменты: вакуум-аппарат, колодки, материалы для внутренних и промежуточных деталей верха обуви и стельки, клей НК, пленка ПВХ (или силикатный клей и тик-саржа), ножи, краска на перхлорвиниловой основе (или темпера, или карандаши "живопись", или, "стеклограф").

Литература. Зыбин Ю. П. Конструирование изделий из кожи, М., "Легкая индустрия", 1966, стр. 263-272. Майорова Н. З., Кочеткова Т. С., Зыбин Ю. П. Проектирование полуботинок "конверт", туфель "лодочка" по жесткой оболочке, "Обувная промышленность", информ. 2 (53), ЦНИИТЭМ, 1969.

Способ проектирования верха обуви по жесткой оболочке исключает недостатки способа моделирования по средней копии, позволяет сократить расход материалов и труда, а также время внедрения новой модели в производство.

1. Подготовка колодки к снятию жесткой оболочки

К колодке необходимо прикрепить все детали, которые в обуви находятся между стопой и верхом: стельку, подкладку, межподкладку (если она предполагается), подносок, задник, подблочники. Толщина всех деталей должна соответствовать стандарту. Для получения шаблона стельки снимают развертку со следа колодки, для внутренних и промежуточных деталей верха обуви используют шаблоны аналогичных моделей, разработанных ранее.

Для обеспечения лучшего прилегания задников стельку перед прикреплением к колодке нужно уменьшить в пяточной части по задней линии на 2,0-2,5 мм, с боков - на 1,5 мм. В зависимости от толщины стельки эти величины могут быть изменены. Стелька ни в коем случае не должна выступать за ребро колодки. Стельку прикрепляют к колодке гвоздями или скобками. Кожаную и тканевую подкладки можно предварительно скрепить на швейной машине или соединить клеем НК непосредственно на колодке. При затяжке подкладки необходимо следить за тем, чтобы на грани стельки не было складок. Лучшие результаты дает затяжка подкладки с помощью клея НК.

Для шаблонов задников и подносков целесообразно применять все материалы, которые будут использоваться в проектируемой модели.

Можно использовать также зубопротезный воск из восковых пластин. При этом предварительно вырезают шаблоны, соответствующие размерам задника и подноска. Полученные шаблоны необходимо положить на 4-5 мин в воду при температуре 70-80°С для размягчения. Воск становится пластичным и может принимать любые объемные формы, его можно легко приформовать к колодке. Приформованные задник и подносок необходимо спустить по краю в соответствии с требованиями стандарта. Кожаную и тканевую подкладки натягивают после закрепления на колодке стельки, подноска и задника для того, чтобы сделать невидимыми их контуры. С подготовленной таким образом "одетой" колодки можно снимать жесткую оболочку.

2. Получение жесткой оболочки

Существует несколько способов получения оболочки на поверхности колодки. Самым совершенным из них является способ получения оболочки из пластмассовой пленки на специальных аппаратах (например, конструкции МТИЛП).

Для получения жесткой оболочки можно применять разные пластмассовые пленки. Они должны удовлетворять следующим требованиям: при нагревании размягчаться (в интервале температур 60-120°С) и формоваться, а после охлаждения сохранять форму, т. е. не усаживаться и не растягиваться; оставаться гибкими.

Этими свойствами обладает, например, пленка из поливинилхлорида с малым содержанием пластификатора (около 70%) толщиной 0,3-0,5 мм.

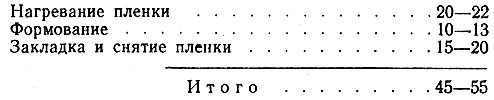

Время, с, необходимое для получения оболочки:

При отсутствии вакуум-аппарата жесткую оболочку можно изготовить, используя ткань и нанося на нее пленкообразующее вещество. На колодку равномерно натягивают ткань (например, тик-саржу) и закрепляют ее по следу клеем НК, следя за тем, чтобы на боковой поверхности колодки не образовывались складки. В пяточной части колодки ткань лучше склеивать внахлестку. После этого на ткань наносят пленкообразующее вещество, которое пропитывает ее и образует жесткую оболочку. В качестве пленкообразующего вещества можно применять клей 15-18%-ный нитроцеллюлозный, БФ-2 и конторский (силикатный). Перед натягиванием ткани на поверхность "одетой" колодки надо нанести тонкий слой вазелина, чтобы ткань не прилипла к нижним слоям. Полученная жесткая оболочка имеет поверхность готовой обуви.

Заготовка верха обуви "мокасин" представляет собой одно целое со стелькой и изготовляется без подкладки. Задник вставляется между берцами и наружным карманом, настрачиваемым на берцы сверху. Формование таких заготовок осуществляется с помощью раздвижных колодок, поэтому жесткую оболочку получают в два приема: 1) с верхней поверхности колодки (в раздвинутом состоянии) без прикрепления внутренних и промежуточных деталей верха и стельки способом, описанным выше, и 2) со следа, ставя колодку в вакуум-аппарат следом вверх. Щель колодки предварительно заполняют пластилином. Верхнюю оболочку обрезают на 10 мм выше стелечного ребра, а оболочку следа - на 20 мм выше того же ребра колодки. Обе оболочки склеивают перхлорвиниловым клеем на колодке и получают оболочку всей колодки.

3. Разработка макета верха обуви

Не снимая оболочки с колодки, начинают отрабатывать рисунок будущей модели. Для облегчения нанесения контуров деталей на оболочку можно воспользоваться следующими способами.

1. Из ГОСТ, учебников, учебных пособий и методик изготовления обуви берут основные размеры берцев, глубину выреза союзок и другие размеры, установленные для обуви данного вида.

2. На оболочку переносят ряд ориентировочных точек с колодки - верхний накол пучков (точка союзки), точку сгиба голеностопного сустава стопы (ориентир для проведения верхней линии берцев полуботинка). По линии закругления пяточной части откладывают высоту берца и задинки в советской системе нумерации соответственно 1,5(Nсов + р) + 24 и 1,5 (Nсов + р) + 11, где р = Р - S. По ГОСТ 3927-64 для всех родов обуви, кроме женской, Р = 1 см, для женской Р = 0,5 см.

3. На оболочку наносят базисные линии, располагая их перпендикулярно плоскости, на которую будет установлена колодка.

Базисные линии проводят на следующих расстояниях от наиболее выпуклой точки пяточной части до сечений:

Через центр наружной лодыжки . . . . . 0,20Д " " сгиба стопы . . . . . . . . 0,41Д " середину стопы . . . . . . . . 0,50Д " наружный пучок . . . . . . . . 0,62Д " внутренний пучок . . . . . . . . 0,73Д " конец пятого пальца . . . . . . . 0,80Д

При нанесении базисных линий необходимо учитывать толщину деталей подкладки и задника, добавляя эту величину к расстояниям от наиболее выпуклой точки пяточной части до базисных линий.

4. Можно, пользуясь измерителями, определить размеры деталей, которые необходимо воспроизвести по образцу обуви.

По размерам деталей обуви или на основе художественного вкуса и уменья на жесткой оболочке разрабатывают рисунок обуви сначала карандашом, а потом красками так, чтобы получить наглядное изображение будущей модели, т. е. макет верха обуви. В зависимости от исходного материала жесткой оболочки применяют различные краски; например, при работе с поливинилхлоридной пленкой пользуются краской на перхлорвиниловой основе.

Рисунок можно нанести на оболочку темперой, карандашами "стеклограф" или "живопись".

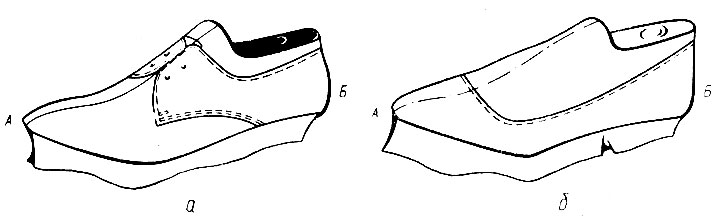

На макете должны быть нарисованы блочки и другие плоские украшения. Можно к макету прикрепить металлические блочки, пряжки или бантики из поливинилхлорида. Таким образом, художник-модельер создает макет обуви новой модели, не изготовляя ее (рис. IX.1). Макет сопоставляют с изготовленным по нему образцом обуви.

Рис. IX.1. Схема получения макета заготовки: а - полуботинка 'конверт'; б - туфли 'лодочка'

На жесткой оболочке отмечают точку А - середину носка и точку Б, расположенную от ребра следа на 1/3 высоты закругления пяточной части колодки и используемую при совмещении оболочки с лучом угла разведения крыльев.

По журналам моделей обуви или основываясь на личном опыте и фантазии студент должен разработать эскиз модели обуви, для разработки макета которой он должен подобрать соответствующую пару колодок. В соответствии с требованиями ГОСТ на данный вид обуви студент подбирает материалы для внутренних и промежуточных деталей и стельки.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"