Работа VI.2. Определение оптимальной прочности шва верха обуви

Цель работы: освоить способ определения параметров оптимального шва для верха обуви.

Пособия и инструменты: универсальная швейная машина 234 кл.; разрывная машина РТ-250; образцы искусственной кожи; иглы ЗИ-90, ЗИ-100, 4Д-130, 4Д-190; нитки № 50, 30, 10, 00.

Литература. Зыбин Ю. П. Конструирование изделий из кожи, М., "Легкая индустрия", 1966, стр. 141. Справочник обувщика, т. 2, М., "Легкая индустрия", 1964. Методы испытания обувных материалов и обуви, ВЕМ, ч. 2, М., Гизлегпром, 1954.

Детали верха обуви скрепляются различными швами в зависимости от положения той или иной детали в обуви и ее работы во время носки обуви.

Прочность шва внахлестку на образцах Рш, кгс/см, определяется по формуле

(VI.1)

(VI.1)где Р1 - сопротивление шва разрыву, кгс;

l - периметр шва, см.

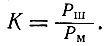

Качество выполнения шва характеризуется коэффициентом прочности шва К, равного отношению прочности шва Рш к прочности непроколотого материала Рм:

(VI.2)

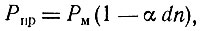

(VI.2)Прочность проколотого иглой материала Рпр, кгс/см, можно определить по формуле

(VI.3)

(VI.3)где Рм - прочность материала, не проколотого иглой, кгс/см;

d - диаметр иглы, мм;

n - число проколов на 1 мм строчки шва;

α - коэффициент ослабления материала, зависящий от его свойств.

Для разных материалов коэффициент α имеет разные значения: для опойка 0,20-0,30; шевро 0,25-0,35; выростка 0,35-0,40. Чем плотнее участок кожи, тем сильнее повреждаются его волокна при проколе иглой.

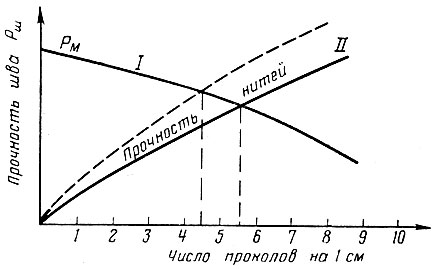

С увеличением числа проколов на единицу длины строчки прочность материала уменьшается вследствие его ослабления (рис. VI.7, кривая I), но количество ниток при этом возрастает; следовательно, увеличивается прочность ниточной части шва (кривая II).

Рис. VI.7. График зависимости прочности шва Рш от числа стежков на 1 см шва

Оптимальным, обеспечивающим максимально возможную при данных условиях прочность шва считается такое количество стежков, при котором сопротивление разрыву материала,ослабленного проколами, равно сопротивлению ниточных звеньев разрыву, т. е. в точке пересечения кривых I и II.

Для различных материалов и номеров ниток имеется свой оптимум, называемый уравновешенным швом. Увеличение частоты строчки сверх этого оптимума из-за большого ослабления материала вызовет снижение общей прочности шва при излишнем запасе прочности ниточных звеньев. При уменьшении частоты строчки получится менее прочное скрепление деталей.

Оптимальная частота строчки при скреплении кожаных деталей колеблется от 5,5 до 8,5 стежков на 1 см длины шва или от 1,8 до 1,15 мм шага стежка. Для ткани оптимальная частота строчки равна 6-7 стежкам на 1 см шва.

В связи с тем что кожа по площади имеет различные свойства, при подборе образцов для получения надежных средних показателей необходимо пользоваться методом асимметрической бахромы и иметь большое количество образцов в каждой группе.

Поэтому для выполнения данной работы рекомендуется использовать искусственные материалы, свойства которых по площади меняются незначительно.

Группе студентов из трех-четырех человек выдается один вид искусственного материала площадью около 60 дм2, из которого нужно выкроить прямоугольные образцы размером 40×50 мм.

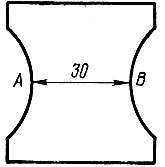

При определении влияния частоты проколов и номера иглы на ослабление материала сначала определяют предел прочности материала при растяжении Рм, кгс/см. Для этого часть образцов материала разрывают на машине РТ-250. Для того чтобы они не разорвались по краям зажимов машины, образцам следует придать форму, изображенную на рис. VI.8.

Рис. VI.8. Форма образцов для определения предела прочности материала при растяжении

Оставшуюся часть образцов разбивают на группы по пять штук и каждый из них прошивают без нитки на швейной машине по линии АВ.

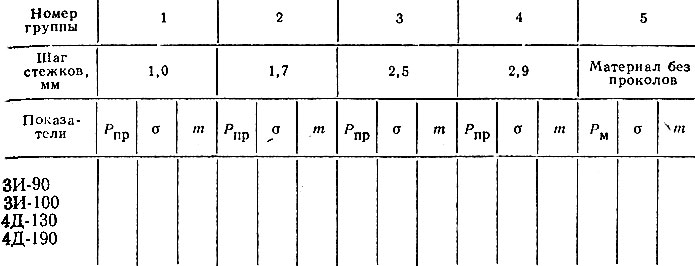

Размеры игл и шаг стежка варьируют друг с другом, применяя иглы номеров ЗИ-90; ЗИ-100; 4Д-130 и 4Д-190 и шаг стежка 1,0 мм; 1,7 мм; 2,5 мм и 2,9 мм.

Прошивая образцы иглами четырех различных номеров четырьмя различными стежками, получают данные по ослаблению материалов проколами в 16 вариантах.

Так как в каждом варианте будет испытано по 5 образцов, всего испытанию подвергнутся 16×5 = 80 образцов; кроме того, для пяти образцов будет определен предел прочности при растяжении без проколов. Значит, всего в опыте будет испытано 85 образцов.

В каждом из вариантов нужно определить Рпр, σ, m. Результаты эксперимента записывают в таблицу, форма которой приведена ниже (табл. VI.3).

По данным табл. VI.3 составляют график испытаний, в котором по оси абсцисс откладывают шаг стежка, мм, а по оси ординат - величину Рпр с отметкой пределов ошибки опыта (2m). По формуле (VI.3) определяют коэффициент α.

Рис. VI.3. Форма таблицы для записи результатов испытаний

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"