Раздел VI. Швы в обуви и кожгалантерейных изделиях

Работа VI.1. Определение предела прочности швов обуви при растяжении по ГОСТ

Цель работы: освоить метод определения прочности швов верха и низа обуви и кожгалантерейных изделий и провести сравнение результатов с данными ГОСТ.

Содержание работы.

1. Определение прочности швов верха обуви.

2. Определение прочности швов образцов низа обуви.

3. Определение предела прочности швов в обуви методов крепления клеевого, литьевого, горячей вулканизации при растяжении.

Пособия и инструменты: обувь, заготовки или образцы для испытания, вырезанные из обуви; разрывная машина РТ-250, приспособления для испытания прочности швов обуви.

Литература. ГОСТ 9290-59, 9134-59, 10241-62, 179-61. Обувь кожаная, М., "Стандарты", 1965. Зыбин Ю. П. Конструирование изделий из кожи, М., "Легкая индустрия", 1966, стр. 140.

1. Определение прочности швов верха обуви

Подготовка к определению и определение прочности шва образцов производится в соответствии с требованиями ГОСТ 9290-59. Для работы выдают полупару обуви или заготовку, из которых вырезают образцы для испытания прочности швов.

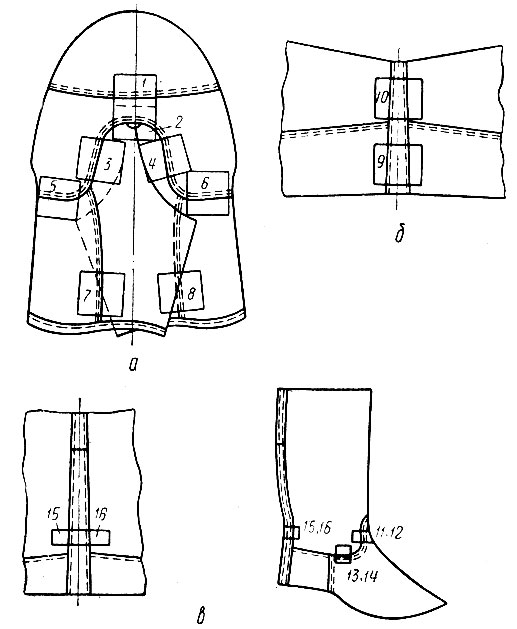

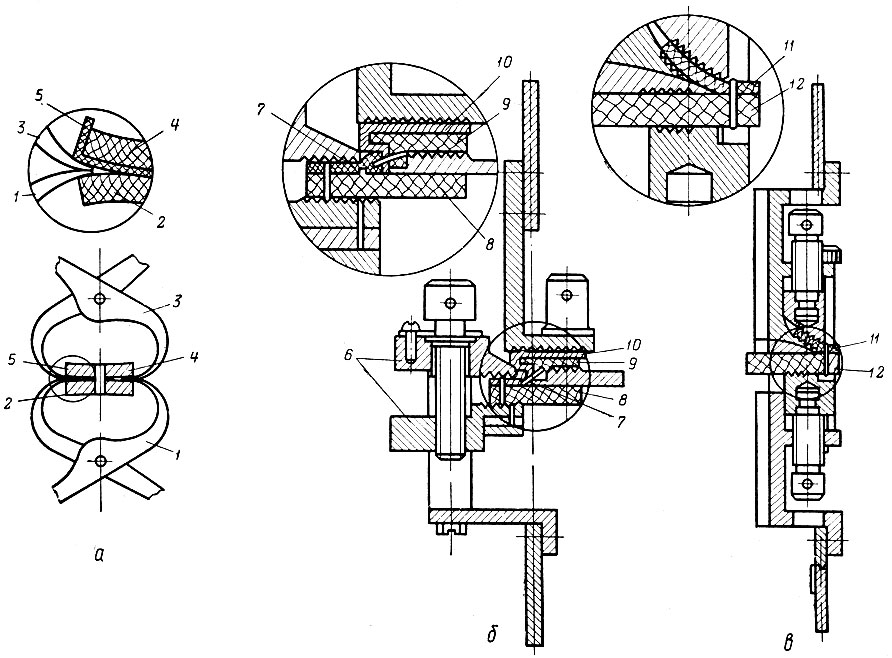

Образцы из полусапог, ботинок, полуботинок, туфель вырезают в соответствии со схемами, приведенными на рис. VI.1, а, б, из сапог - на рис. VI.1, в.

Рис. VI.1. Схема отбора образцов для определения предела прочности шва при растяжении

Испытаниям подвергаются швы, соединяющие: носок с союзкой 1; союзку с берцами у закрепки 3; союзку с берцами в боковой части наружного крыла 3 и 4; союзку с задинками в задней части наружного крыла 5; союзку с задинками в задней части внутреннего крыла 6; задинки с берцами с наружной стороны 7, задинки с берцами с внутренней стороны 8; задний наружный ремень с задинками 9; задний наружный ремень с берцами 10; шейка переда сапога с голенищем 11, 12; переда сапога с задинкой с наружной стороны крыла 13; переда сапога с задинкой с внутренней стороны 14; заднего наружного ремня с голенищем 15, 16.

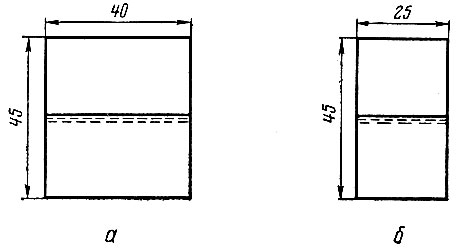

Образцы должны быть прямоугольной формы размером 45×40 мм с рабочей частью величиной 25×40 мм (рис. VI.2, а). При вырезании меньшую сторону нужно располагать вдоль строчки.

Рис. VI.2. Схемы образцов для определения прочности ниточного шва верха обуви

Образцы, вырезанные из сапога, должны быть размером 45×25 мм с рабочей частью 25×25 мм (рис. VI.2, б).

Для определения прочности шва, соединяющего задний ремень с голенищами, берут образец длиной 100 и шириной 25 мм. Его вырезают на расстоянии 5 мм от края жесткого задника.

На образцах измеряют длину строчки между крайними проколами, захватывающими оба слоя заготовки, с точностью до 0,5 мм. Длину строчки, имеющей кривизну, измеряют ниткой. Образцы нумеруют.

Для того чтобы при разрыве простроченного образца краевые стежки имели устойчивое сопротивление, швы закрепляют по краям ниткой, продернутой с помощью ручной швейной иглы через крайние проколы и завязанной двойным узлом. Номер продергиваемой нитки должен соответствовать номеру нитки, применяемой для строчки образца.

При определении прочности крепления заднего наружного ремня задний шов, скрепляющий голенище или берцы между собой, распускают.

Определение предела прочности швов при растяжении производится на разрывной машине РТ-250, предельная нагрузка которой по соответствующей шкале не должна превышать разрывную нагрузку более чем в 10 раз.

Расстояние между зажимами разрывной машины устанавливают равным 25 мм. Скорость движения нижнего зажима при испытании должна быть 200 мм/мин.

Образец закрепляют в зажимах машины таким образом, чтобы первая строчка на образце, имитирующем наружную деталь, расположилась вверху. Шов должен находиться посередине между зажимами разрывной машины и быть параллельным их граням. Подкладку в зажимах не закрепляют. Разорвав сшитые образцы, фиксируют нагрузку при разрыве и отмечают характер разрыва (материала, заготовки, нитки и др.).

Прочность шва характеризуется нагрузкой Р, кгс, приходящейся на 1 см длины строчки, и определяется по формуле

где Р1 - нагрузка при разрыве образца, кгс;

l - длина шва на испытуемом образце, см (между крайними проколами).

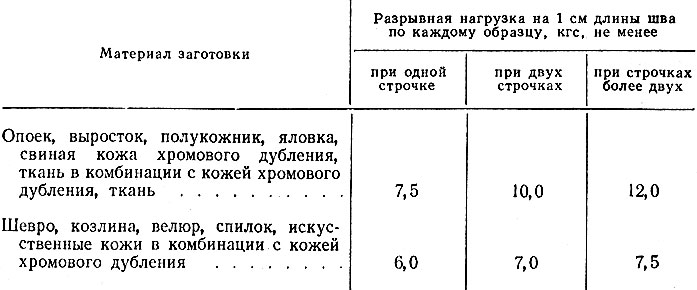

Прочность ниточных креплений деталей заготовок обуви всех видов и назначений, согласно ГОСТ 179-61, должна соответствовать требованиям, приведенным в табл. VI.1.

Таблица VI.1. Требования ГОСТ к прочности ниточных креплений деталей заготовок обуви

2. Определение прочности швов образцов низа обуви

Подготовка к определению и определение прочности швов образцов низа обуви производится в соответствии с ГОСТ 9134-59.

Работу выполняют с обувью какого-либо метода крепления или используют обувь, из которой вырезались образцы для определения прочности швов верха обуви.

Образцы низа обуви винтового, деревянно-шпилечного, прошивного, гвоздевого методов крепления готовят таким образом, чтобы в каждый из них вошли все элементы, образующие конструкцию шва (подошва, подложка или обводка, стелька и затяжная кромка). Например, в образец низа обуви гвоздевого и прошивного методов крепления должны, войти подошва, стелька и затяжная кромка (рис. VI.3, а, б).

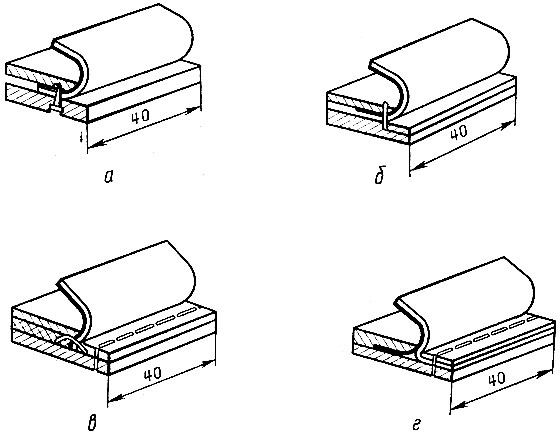

Рис. VI.3. Схема образцов для испытания швов низа обуви

Длина образца 40 мм, ширина может быть различной в зависимости от расстояния линии крепления от края подошвы, так как шов должен располагаться вдоль образца примерно на его середине. Образцы выкраивают из участков с наименьшей кривизной.

Образцы из низа рантовой обуви (рис. VI.3, в), доппельной (рис. VI.3, г) и сандальной вырезают таким образом, чтобы в каждый образец входили все элементы крепления: подошва, рант, стелька, затяжная кромка и скрепляющие швы в рантовой обуви, подошва, накладной рант, заготовка и скрепляющие швы в доппельной и сандальной обуви.

Перед определением измеряют длину шва образца с точностью до 0,5 мм и количество целых стежков как на двуниточном, так и на однониточном швах. Длина шва определяется между крайними проколами целых стежков.

Определение предела прочности шва низа обуви винтового, деревянно-шпилечного, гвоздевого и прошивного методов крепления при растяжении производят на разрывной машине РТ-250 со специальным приспособлением - клещевым механизмом. Мощность машины и скорость движения нижнего зажима такие же, как при испытании швов верха обуви.

Образцы закрепляют в клещах таким образом (рис. VI.4, а), чтобы губки нижних клещей 1 захватили края подошвенного слоя образца 2, а губки верхних клещей 3 - края стелечного слоя образца 4 вместе с затяжной кромкой 5. В пространство между подошвой и стелькой, где нет затяжной кромки, кладут прокладку.

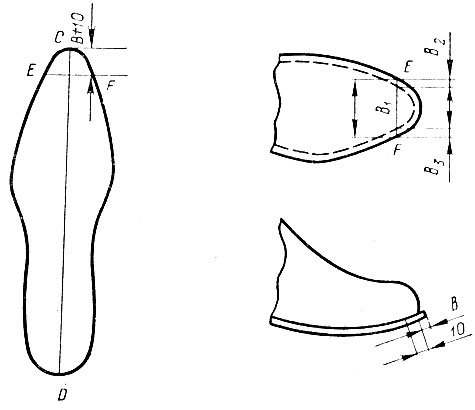

Рис. VI.4. Схема приспособлений для определения прочности шва низа обуви: а - гвоздевого, деревянно-шпилечного и прошивного методов крепления; б - рантового метода крепления, а также доппельного и сандального; в - для определения прочности прикрепления ранта

В образцах из обуви прошивного метода крепления измеряют длину строчки с точностью до 0,5 мм и количество целых стежков, располагающихся на образце.

В образцах из обуви шпилечного метода крепления измеряют количество крепителей и длину шва.

Определение предела прочности швов низа рантовой, доппельной, сандальной обуви при растяжении производят на той же разрывной машине, снабженной специальными приборами: прибором для отрыва ранта от стельки (рис. VI.4, б), состоящим из нижнего приспособления - тисков 6 для закрепления ранта 7 с подошвой 8 и верхнего приспособления - для зажима стельки 9 с верхом 10.

Прибор для отрыва подошвы от ранта в рантовой обуви (рис. VI.4, в) состоит из двух тисков: верхних, служащих для закрепления ранта или заготовки 11, и нижних - для закрепления подошвы 12.

Определение прочности крепления ранта к стельке или ранта к подошве в обуви рантового метода крепления производят на одном образце (сначала определяют прочность крепления ранта к стельке, затем - к подошве).

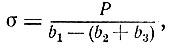

Прочность q, кгс/см (разрывное усилие на 1 см длины крепления), для обуви винтового, деревянно-шпилечного, гвоздевого, прошивного, рантового, доппельного и сандального методов крепления определяется по формуле

где Р - нагрузка при разрыве шва, кгс;

l - длина образца или длина шва, см.

3. Определение предела прочности швов в обуви методов крепления клеевого, литьевого, горячей вулканизации при растяжении

Подготовка к определению и определение предела прочности швов в обуви методов крепления клеевого, литьевого и горячей вулканизации при растяжении производится в соответствии с ГОСТ 10241-62.

Если носочная часть низа обуви дополнительно прикреплена гвоздями, они должны быть удалены. Обувь размечают так, как это показано на рис. VI.5.

Рис. VI.5. Разметка обуви клеевого, литьевого методов крепления и обуви метода горячей вулканизации перед определением прочности швов

Через наиболее выступающие точки носочной и пяточной частей ходовой стороны подошвы карандашом или мелом проводят линию CD.

В точке С измеряют ширину открытого края подошвы b с точностью до 0,5 мм. На линии CD, на расстоянии от края подошвы, равном b + 10 мм, наносят точку, через которую проводят линию EF, перпендикулярную линии CD. Концы линии EF продолжают на урез. По линии EF измеряют ширину подошвы b1. В точках Е и F измеряют ширину полочек b2 к b3 (открытого края подошвы). Размеченную полупару обуви надевают на колодку.

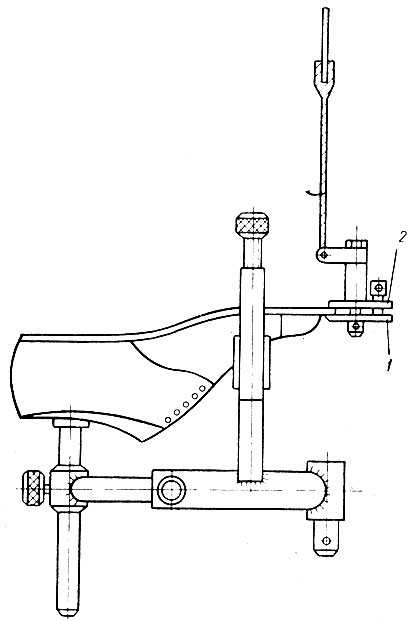

Определение предела прочности шва обуви указанных трех методов крепленця при растяжении производят на разрывной машине РТ-250 со специальным устройством (рис. VI.6), состоящим из приспособления для установки колодки с обувью и зажима для захвата края носочной части пластинами 1, 2.

Рис. VI.6. Схема устройства для определения предела прочности швов в обуви методов крепления клеевого, литьевого и горячей вулканизации при растяжении

Колодку с обувью надевают на стержень устройства и устанавливают таким образом, чтобы носочная часть подошвы занимала горизонтальное положение. Расстояние между краем носочной части обуви и прибором делают равным 50 мм. В таком положении обувь закрепляют. Из прилагаемого к прибору набора пластин, отличающихся между собой контурами поверхности, прилегающей к носочной части обуви, подбирают и закрепляют пластину 1 с контуром, соответствующим форме носочной части испытуемой обуви. Пластина 2 имеет одну форму и не меняется. Край носочной части подошвы располагается между пластинами 1 и 2 и закрепляется. При включении разрывной машины приспособление вместе с колодкой и обувью начинает опускаться. Отслаивание подошвы продолжают до момента достижения линией отрыва отметок на урезе подошвы, являющихся продолжением линии EF (см. рис. VI.5). В момент совпадения линии отрыва подошвы с линией EF по шкале разрывной машины устанавливают нагрузку с точностью до 1,0 кгс.

где Р - нагрузка отрыва в носочной части подошвы, кгс;

b1 - ширина подошвы по линии EF, см (без ранта);

b2 и b3 - ширина открытого края подошвы по линии EF.

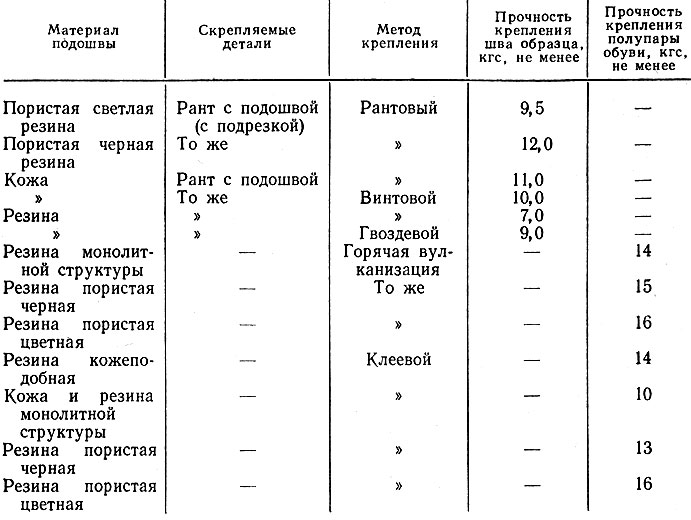

Прочность крепления деталей низа обуви с верхом должна соответствовать нормам, предусмотренным ГОСТ 179-61 и приведенным в табл. VI.2.

Таблица VI.2. Прочность крепления деталей низа обуви с верхом по ГОСТ 179-61

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"