Искусственные кожи с покрытиями из растворов полиуретанов

Как уже отмечалось ранее, известны два основных способа производства полиуретановых искусственных кож на тканевой основе - прямой и обратный, которые дают возможность получать искусственные материалы с теми или иными свойствами.

Рассмотрим первоначально прямой способ, т. е. способ непосредственного нанесения полиуретанового покрытия на ткань. В качестве основы используются, как правило, ткани с начесанным ворсом.

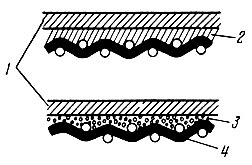

Так как нанесение толстых полиуретановых покрытий из растворов полиуретанов является весьма трудоемким процессом, а стоимость получаемых искусственных кож довольно высока, покрытия формируют минимально возможной толщины. При этом возникает целый ряд проблем, связанных с ликвидацией неровностей текстильной основы, которые преодолеваются различными способами. Например, ворс на ткани начесывают щеткой под определенным углом, а покрытие наносят на кончики ворсинок. Таким образом, чтобы обеспечить хорошую адгезию покрытия и избежать глубокого проникания покрытия в ткань (рис. VII.1), ткань дублируют с тонкой пленкой пенополиуретана. Для получения такого покрытия ворсинки ткани должны иметь строго одинаковую длину и одинаковый угол наклона. Неровно подстриженный ворс может послужить причиной образования неравномерного покрытия. При правильном нанесении покрытия тончайшие волокна образуют в покрытии микрокапилляры, через которые осуществляется перенос влаги.

Рис. VII.1. Схема строения искусственной кожи на тканевой основе: 1 - полиуретановая пленка; 2 - ткань с ворсом; 3 - тонкое полотно пенополиуретана; 4 - ткань

При формировании покрытия из растворов полиуретанов состав растворяющей смеси подбирают таким образом, чтобы растворители различались точками кипения. При правильно подобранном составе растворяющей смеси растворитель с наивысшей точкой кипения удаляется лишь тогда, когда покрытие почти полностью сформировалось, что приводит к образованию в покрытии микроканалов (пор), повышающих паропроницаемость искусственной кожи.

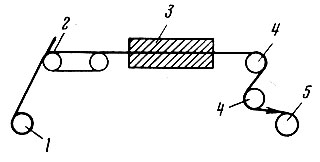

На рис. VII.2 показана принципиальная технологическая схема нанесения покрытий прямым способом. Установка для получения искусственных кож прямым способом состоит из размоточного и намоточного устройств 1 и 5 для ткани и искусственной кожи, наносного узла 2, термокамеры 3 и охлаждающих валиков 4.

Рис. VII.2. Принципиальная технологическая схема нанесения покрытий прямым способом

Предварительно обработанная ткань с размоточного устройства поступает на наносной узел 2, который состоит из каучукового конвейера и наносной ракли плавающего типа, с помощью которой происходит нанесение покрытия определенной толщины. После нанесения слоя раствора полиуретана ткань, двигаясь по конвейеру, поступает в термокамеру 3, где происходит образование полиуретановой пленки и удаление компонентов растворяющей смеси.

Разумеется, вязкость и температура полиуретанового раствора, температура в термокамере, скорость подачи ткани, ракельный зазор регулируются в зависимости от требований, предъявляемых к получаемой искусственной коже. После термокамеры сформированное покрытие охлаждается валиками 4 и наматывается в рулоны с помощью намоточного устройства 5.

Как правило, производственная технологическая линия состоит из нескольких рассмотренных выше элементарных звеньев, что позволяет одновременно наносить необходимое количество штрихов. После одного или двух штрихов с целью выравнивания материала перед нанесением последующих штрихов осуществляется уплотнение материала на обычной валковой паре.

Для формирования покрытий прямым способом могут применяться различные наносные устройства, например ракли, размещающиеся над валом, с покрытием на основе натурального каучука. Твердость резинового покрытия должна быть около 70А по Шору. Ракля изготавливается из высококачественной нержавеющей стали, толщина ракли в верхней части 9,5 мм, в нижней - 3-9 мм. Путем использования наносного устройства данного типа можно формировать покрытия из растворов различной вязкости, вплоть до высоковязких пастообразных полиуретановых композиций. К числу недостатков указанного устройства относится возможность повреждения каучукового покрытия вала под действием растворителя. Плавающие ракли рекомендуется использовать для нанесения тонких покрытий на гладкие ткани. Наиболее часто применяются ракли с обрезиненным конвейером. Толщина конвейерной ленты составляет 19 мм.

Валковый способ нанесения покрытий из растворов полиуретанов требует очень тщательного контроля за толщиной формируемого слоя. Этот способ используют при переработке растворов с ограниченным диапазоном вязкости, причем, чтобы предотвратить сквозную пропитку ткани, на нее предварительно наносят слой покрытия.

При прямом способе формирования покрытий искусственных кож (в три слоя) используют три покрывающие головки. Первый, или основной, слой формируют из высоковязких растворов на основе низкомодульных мягких полиуретановых эластомеров. Этот слой способствует получению высокой адгезионной прочности связывания покрытия с тканью. Для промежуточного слоя применяют полиуретаны с более высокой относительной молекулярной массой, имеющие более высокую прочность. Верхний слой формируют из растворов с низкой вязкостью.

Для сушки полиуретановых покрытий, формируемых прямым способом, рекомендуется использовать трехзонные сушилки. Главным в процессе сушки является полное удаление растворителя из внутренних слоев покрытия в первых двух зонах, так чтобы в третьей высокотемпературной зоне не оставалось растворителя во внутренних слоях покрытия.

Прямым способом получают искусственные кожи для одежды (плащи, утепленные пальто), тентовые материалы, в том числе с самозатухающими свойствами, технические ткани различного назначения.

Получение высококачественной искусственной кожи прямым способом в большей степени зависит от качества текстильной основы. Для так называемого переносного, или обратного, способа качество текстильной основы не имеет такого важного значения, как при прямом способе. Кроме того, этим способом покрытия можно наносить на трикотажные материалы, например на капроновый трикотаж и т. п.

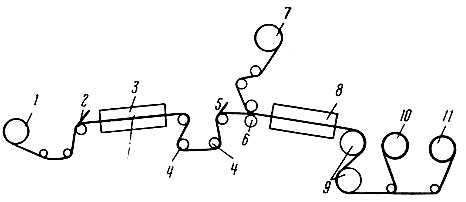

На рис. VII.3 показана технологическая схема нанесения покрытий обратным способом. Технологическая линия нанесения покрытий состоит из силиконовой разделительной бумажной подложки 7, Двух наносных головок 2 и 5, двух охлаждающих узлов 4, двух термокамер 3 и 8, дублировочного устройства 6, направляющих валиков 9, размоточного устройства 7 для ткани и намоточного устройства 10 для готового материала.

Рис. VII.3. Технологическая схема нанесения покрытий обратным способом

Раствор полиуретана наносится на силиконовую бумажную подложку с помощью первой наносной головки 2. Затем подложка поступает в термокамеру 3, где формируется пленка полиуретанового покрытия. После выхода из термокамеры подложка с пленкой, перемещаясь через охлаждающий узел 4, поступает на вторую наносную головку 5, где на нее наносится второй слой покрытия.

После нанесения второго слоя подложка, которая поступает с размоточного устройства 7, дублируется с тканью на дублировочном устройстве 6. В таком виде материал поступает во вторую термокамеру 8, где происходят удаление растворителя из второго слоя и образование прочной адгезионной связи покрытия с тканью. В зависимости от типа использованной полиуретановой системы (одно- или двухкомпонентной) ткань с нанесенными слоями либо наматывается вместе с бумажной силиконовой подложкой и "вызревает" в течение 24 ч, после чего искусственная кожа отделяется от силиконовой подложки; либо полученная искусственная кожа отделяется от подложки и поступает на намоточное устройство 10. Освобожденная силиконовая подложка поступает на намоточное устройство 11, где сматывается в рулоны и вновь возвращается в производство.

В некоторых случаях применяется бумажная подложка с двусторонним силиконовым покрытием.

Для нанесения лицевых покрытий обратным способом используются ракли ножевого и валкового типов, причем ракли ножевого типа с J-образной конфигурацией ножа получили более широкое распространение, чем ракли валкового типа.

Перед нанесением на бумажную подложку лицевых и адгезионных слоев применяемые растворы или дисперсии полиуретанов подвергают фильтрации и вакуумированию для удаления пузырьков воздуха и твердых частичек. На практике фильтрацию раствора и вакуумирование осуществляют одновременно.

Для получения высококачественного лицевого покрытия сушку его следует осуществлять в трехзонной сушилке при температуре в первой, второй и третьей зонах соответственно 30-50, 50-65 и 65-100°С. В первой зоне низкая температура обеспечивает медленную скорость улетучивания растворителя, причем воздух обдувает покрытие только сверху. Во второй зоне при более высокой температуре улетучивается основная масса растворителя, а в третьей зоне улетучиваются остатки растворителя из подсыхающей лицевой пленки. Во второй и третьей зонах воздух нагнетается и в верхнюю и в нижнюю части сушилки.

Адгезионный слой толщиной 0,15-0,20 мм наносится также с помощью J-образной ножевой ракли. Ткань дублируется с покрытием тогда, когда клеевая пленка еще полностью не высохла, что позволяет получить высокую адгезионную прочность связывания лицевого покрытия с тканью. Величина давления прижимных дублирующих валов зависит от типа применяемого адгезива, требуемой эластичности искусственной кожи и адгезионной прочности связывания лицевого покрытия с тканью.

Температурный режим сушки зависит от химической природы растворителя, применяемого для адгезива. Независимо от этого использовать температуру выше 120-130°С нежелательно. Для сушки адгезионных слоев следует применять двухзонные сушилки с увеличением температуры от первой зоны ко второй. После отделения от бумажной подложки искусственную кожу подвергают декоративной отделке: нанесению отделочного слоя, тиснению, нанесению печати.

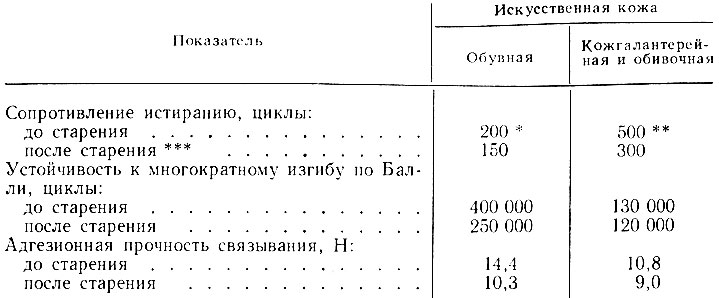

Некоторые свойства различных видов полиуретановых искусственных кож, формируемых переносным способом, приведены в табл. VII.1.

Таблица VII.1

* (Колесо Н-21 массой 1 кг.)

** (Колесо CS-17 массой 0,5 кг.)

*** (Старение осуществляли при температуре 70°С и относительной влажности 95%.)

Для каждого вида искусственной кожи и системы полиуретановой композиции подбирают сорт силиконовой бумажной подложки. Например, силиконовая бумажная подложка с ярким глянцевым блеском используется для производства искусственной кожи с мокрым эффектом лицевого слоя. От матовости силиконовой бумаги зависит матовость лицевого слоя искусственной кожи.

Для получения соответствующего рисунка на искусственной коже применяют тисненую силиконовую бумажную подложку. В некоторых случаях производится дополнительное тиснение при нагревании, однако это ухудшает эстетические свойства полиуретановой искусственной кожи.

При производстве полиуретановой искусственной кожи на тканевой основе применяют одно- и двухкомпонентные системы.

Двухкомпонентные системы представляют собой предполимеры, содержащие свободные гидроксильные группы, которые непосредственно перед нанесением смешиваются с триизоцианатами. После отверждения на ткани образуются термореактивные покрытия.

Однокомпонентные системы представляют собой растворы термопластичных полиуретанов в органических растворителях.

Двухкомпонентные полиуретановые системы намного дешевле однокомпонентных вследствие того, что они по сравнению с термопластичными полиуретанами имеют меньшую относительную молекулярную массу. Они растворяются в слабополярных растворителях, таких как эфиры, кетоны и т. п.

Подобные низкомолекулярные предполимеры производятся фирмами "Фарбенфабрикен Байер А. Г." и "Полиуретан-Гезельшафт" (ФРГ) под торговыми названиями импранил С, импранил СХ, импранил СХВ, импранил ХВ и эластоллан 2001 ТА, эластоллан Т, эластоллан ТЛВ и капролан. Покрытия, получаемые на основе этих предполимеров, отличаются высокой адгезией к большинству тканей (полиэфирных, полиамидных, хлопчатобумажных).

Недостатком двухкомпонентных систем является трудность получения покрытий на основе совмещенных систем с другими термопластичными полимерами. Однокомпонентные системы могут совмещаться с другими термопластичными полимерами, такими как поливинилхлорид, сополимеры на основе винилхлорида, поливинилацетат и сополимеры винилацетата, фенольные и эпоксидные смолы и др.

Переработка двухкомпонентных систем протекает значительно сложнее, чем переработка однокомпонентных, и требует тщательного контроля за всеми технологическими параметрами процесса, а также за содержанием гидроксильных и изоцианатных групп в применяемых компонентах. После смешения исходных компонентов, катализаторов, стабилизаторов и красителей композиция должна быть переработана в течение 12-24 ч. По истечении этого времени композиция становится непригодной к использованию.

Однокомпонентные системы такого недостатка не имеют.

Другим недостатком большинства двухкомпонентных систем является то, что полное отверждение покрытия на основе этих систем заканчивается лишь через 16-24 ч, так что искусственные кожи, полученные обратным способом, отделяются от силиконовой бумажной подложки только через несколько часов после частичного отверждения покрытия. Все это снижает эффективность производства искусственной кожи. Кроме того, в процессе производства в полиуретановой искусственной коже могут возникнуть случайные дефекты.

В последнее время фирмой "Полиуретан-Гезельшафт" выпущен новый вид полиуретанового предполимера - эластоллан 2001 ТЛ. Искусственные кожи на его основе, полученные обратным способом (при использовании специального катализатора), могут быть сразу же отделены от бумажной подложки. Однако эластоллан 2001 ТЛ поставляется не в твердом виде, а в виде раствора. Полиуретановые искусственные кожи, полученные на основе двухкомпонентной системы, мягки и эластичны, что придает им повышенную драпируемость. Такие материалы с термореактивным лицевым покрытием имеют высокое сопротивление истиранию, повышенные химическую стойкость и адгезию к ткани (0,35-0,4 МПа) по сравнению с искусственными кожами с термопластичным лицевым покрытием.

Термопластичные полиуретаны, применяемые в однокомпонентных системах, имеют сравнительно большую относительную молекулярную массу и, следовательно, требуют для растворения более полярных и более токсичных растворителей, таких как диметилформамид, тетрагидрофуран, диметилсульфооксид, толуол, ксилол и др.

Растворы термопластичных полиуретанов имеют неограниченный срок хранения.

Как правило, при нанесении многослойных покрытий обратным способом верхний слой покрытия формируют из однокомпонентных систем, что обеспечивает возможность быстрого съема изготовляемого материала с поверхности бумажной подложки. Второй слой покрытия формируют из двухкомпонентных систем, отличающихся высокой адгезией ко многим видам тканей.

Формируемые таким способом искусственные кожи помимо высокой адгезии к тканям обладают большей эластичностью и мягкостью, чем искусственные кожи на основе только однокомпонентных систем. При комбинированном способе нанесения покрытий не наблюдается дефекта, часто встречающегося в производстве искусственной кожи из однокомпонентных систем, - так называемой апельсиновой кожи. Преимущество однокомпонентных покрытий перед покрытиями на основе двухкомпонентных систем заключается еще и в том, что такие покрытия могут довольно легко свариваться под действием токов высокой частоты и, кроме того, быть стойкими к атмосферным воздействиям.

Лучшая стойкость к световому и гидролитическому старению однокомпонентных покрытий объясняется хорошей совместимостью применяемых стабилизаторов с полимером. Для покрытий на основе двухкомпонентных систем характерно явление дезактивации стабилизаторов. Стабилизаторы в большинстве своем содержат группы с подвижным атомом водорода, которые, взаимодействуя с изоцианатными группами, резко снижают свою активность.

Следует отметить, что искусственные кожи, полученные с применением однокомпонентных систем как прямым, так и обратным способом, имеют более высокую паропроницаемость, чем искусственные кожи на основе двухкомпонентных систем.

В зависимости от типа применяемой ткани и требуемых свойств искусственной кожи используют те или иные покрытия, а также их комбинации.

При выборе типа полиуретана следует иметь в виду, что полимеры на основе ароматических диизоцианатов обладают высокой прочностью, а на основе алифатических диизоцианатов - повышенной светостойкостью, гидролитической стойкостью, повышенным сопротивлением истиранию.

Двухкомпонентные структурируемые полиуретаны отличаются высокой адгезией к тканям и химической стойкостью. Для обивочных и обувных полиуретановых искусственных кож, например, в качестве лицевых покрытий рекомендуется использовать растворы алифатических полиуретанов, а для адгезионных слоев - растворы двухкомпонентных систем. Количество пигментов и наполнителей, добавляемых в полиуретановые композиции, не должно превышать 20 мас. ч., в противном случае происходит ухудшение физико-механических свойств лицевых пленок. Для повышения устойчивости суспензий пигментов в полиуретановые композиции рекомендуется добавлять поверхностно-активные вещества. Устойчивость суспензий пигментов должна быть не менее 2-3 суток.

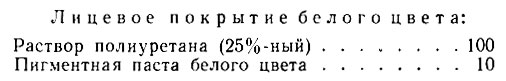

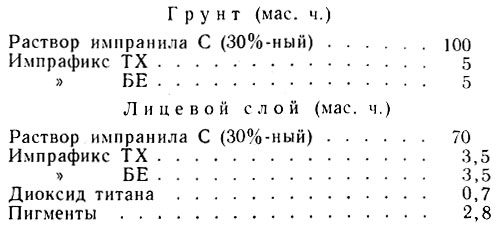

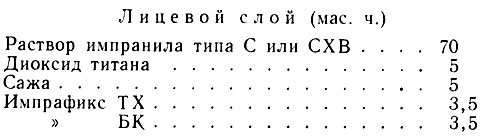

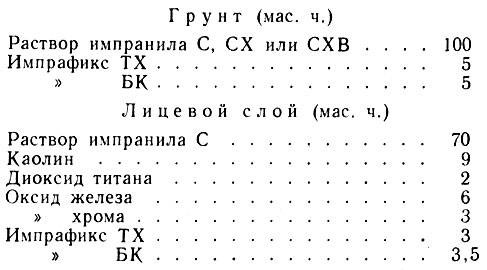

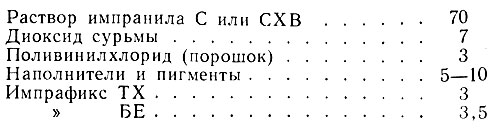

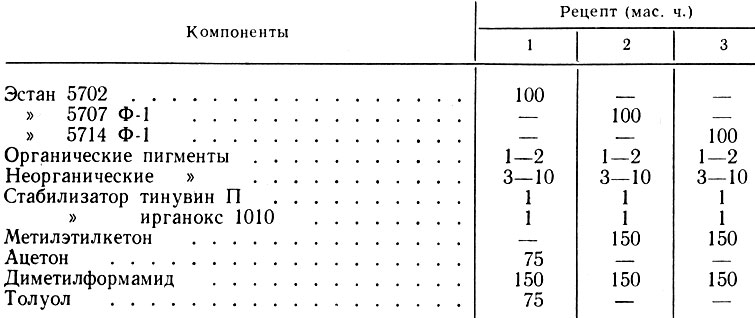

Рецепты полиуретановых композиций (мас. ч.) для получения лицевых покрытий даны ниже.

Соотношение пигмента и полиуретана составляет 20%.

Соотношение пигмента и полиуретана составляет 2%.

Полиуретановые адгезионные композиции целесообразно наполнять такими же пигментами, как и композиции для лицевых покрытий.

Искусственные кожи на основе хлопчатобумажных тканей типа сатина получают следующим образом. Первоначально ткань грунтуют полиуретановыми покрытиями на основе двухкомпонентных систем, затем на силиконовую бумажную подложку наносят лицевой слой на основе однокомпонентной системы, а на него адгезионный слой с применением двухкомпонентной системы. При этом используют три покрывающие головки, что позволяет наносить покрытия прямым и обратным способами непрерывно. Расчеты показывают, что при использовании в качестве основы дешевых хлопчатобумажных тканей применение третьего полиуретанового слоя экономически оправдано.

Более дорогие капроновые ткани покрывают полиуретанами на основе двухкомпонентных покрытий с применением обратного способа.

Полиуретановые искусственные кожи с двухслойным покрытием получают прямым способом. Вначале на ткань наносят покрытие на основе двухкомпонентной системы, а затем пигментированный слой на основе однокомпонентной системы. По внешнему виду искусственные кожи, получаемые таким образом, уступают искусственным материалам, получаемым обратным способом, однако их довольно легко можно подвергать операциям тиснения, печатания и отделки.

Большую проблему представляет подбор пигмента для полиуретановых композиций. Основная трудность заключается в том, что наносимые слои чрезвычайно тонки, а высокая концентрация пигмента способствует снижению устойчивости искусственных кож к многократному изгибу. Вследствие этого покрытия несколько прозрачны, и окраска искусственной кожи во многом определяется окраской текстильной основы. Поэтому ткань по окраске должна соответствовать наносимому покрытию.

Сопротивление истиранию полиуретановых искусственных кож во многом зависит от толщины покрытия, его химической природы. Так, например, искусственные кожи с плотностью наложения 0,1 кг/м2 имеют высокое сопротивление истиранию и применяются для изготовления модной женской обуви. Искусственные кожи с меньшей плотностью наложения (0,05-0,06 кг/м2) обладают значительно меньшим сопротивлением истиранию и применяются для изготовления легкой одежды.

Адгезионная прочность связывания покрытия с тканью зависит от равномерности ворса ткани и оптимального давления на материал дублирующего устройства.

Дефекты лицевого покрытия искусственной кожи (раковины, дыры, полосатость, "рыбьи глаза", "апельсиновая кожа" и т. п.) возникают по ряду причин: вследствие изменения относительной молекулярной массы полиуретана и вязкости раствора, вследствие плохого качества бумажной силиконовой подложки и т. п.

Раковины и дыры в лицевом слое покрытий образуются обычно в результате нарушения режима сушки. Если в лицевом покрытии содержится низкокипящий растворитель, он будет медленно улетучиваться из покрытия. При повышении температуры сушки растворитель будет улетучиваться из покрытия гораздо быстрее, оставляя в нем дыры и раковины. Для устранения указанных дефектов необходимо отрегулировать температурный режим сушки покрытий и стараться не использовать высококипящие растворители. Рекомендуется также уменьшить толщину слоя раствора полиуретана.

Причиной возникновения раковин и дыр в лицевом покрытии могут быть также частицы воздуха, попадающие в композицию при смешении. При повышении температуры они улетучиваются из покрытия, в результате чего в нем образуются раковины и дыры. Для удаления частичек воздуха композиции после смешения необходимо выдерживать в течение 10-12 ч перед употреблением.

"Рыбьи глаза" - это небольшие круглые участки на пленочном покрытии, а "апельсиновая кожа" - это сморщивание поверхности лицевого покрытия. Одной из причин возникновения указанных дефектов является недостаточное смачивание раствором полиуретана поверхности силиконовой бумажной подложки.

В некоторых случаях дефект "апельсиновая кожа" может возникать на покрытии в результате повышенной влажности в зоне нанесения покрытия. Если такую пленку хорошо просушить, поверхность ее расправится.

Дефекты на лицевом покрытии в виде "рыбьих глаз" могут образовываться в результате недостаточно полного отверждения силиконового покрытия на бумаге. Для полного отверждения силиконового покрытия бумажную подложку необходимо подвергнуть термообработке.

Дефект полосатость - это образование белесых полос в форме точечных прямых или синусоидальных точечных линий на поверхности искусственной кожи. Причинами возникновения указанного дефекта является подсасывание воздуха под раклю или несовместимость с полиуретаном одного из ингредиентов композиции, например силиконовых поверхностно-активных добавок. Посторонние примеси и нерастворенные частицы полиуретана, оставшиеся в композиции после фильтрации, застревают под раклей и приводят к образованию на покрытии продольных узких полос.

Для устранения возможности попадания посторонних примесей растворы необходимо тщательно отфильтровывать через хлопчатобумажные фильтры. Нужно также использовать растворы с несколько пониженной вязкостью с тем, чтобы имелась возможность увеличить зазор между раклей и бумажной подложкой. Следует иметь в виду, что растворы, имеющие высокую вязкость, плохо фильтруются, и для повышения текучести их подогревают.

Сморщивание поверхности покрытия и образование трещин на нем происходят при воздействии растворителя адгезионного слоя на лицевую пленку. Образование этих дефектов зависит от того, насколько плотно лицевая пленка прилегает к бумажной подложке, от стойкости лицевой пленки к действию растворителя адгезионного слоя и плотности структуры ткани. Не полностью высушенное лицевое покрытие или покрытие, имеющее дефекты в виде дыр, в большей степени подвержено действию растворителя. Покрытие, плотно прилегающее к поверхности бумажной подложки, меньше повреждается растворителем. Во избежание образования указанных дефектов растворитель необходимо как можно быстрее удалить с поверхности лицевой пленки.

Недостаточное наложение адгезионного слоя приводит к неудовлетворительной прочности связывания лицевого покрытия с тканью. Это происходит либо в результате недостаточного контроля со стороны технологов, либо при слишком низком содержании полиуретана в адгезионной композиции. Неравномерное распределение адгезионного слоя по ворсинкам ткани также является причиной неудовлетворительной прочности связывания лицевого покрытия с тканью. Целесообразно использовать высоковязкие адгезионные композиции, так как низковязкие композиции слишком глубоко проникают в структуру тканевой основы, придавая искусственной коже повышенную жесткость.

Чтобы обеспечить удовлетворительное адгезионное связывание, зазор в прижимной паре дублирующих валков должен быть на 0,2-0,25 мм меньше общей толщины всей конфекции (бумажная подложка + лицевая пленка + адгезионный слой + ткань). Это необходимо для того, чтобы под давлением ворсинки ткани достаточно хорошо пропитались адгезивом, что обусловит хороший внешний вид покрытия.

Дублирование ткани с лицевой пленкой следует проводить при натяжении ткани, причем величина натяжения зависит от подвижности структуры ткани. Чем подвижнее структура ткани, тем больше должно быть ее натяжение.

Расстояние между узлом нанесения и дублировочным валом должно быть равно примерно 1 м. Если клеевая пленка быстро высыхает, она не в состоянии пропитывать ворсованную ткань и обеспечивать высокую прочность адгезионного связывания лицевой пленки с тканью. Для каждого типа полиуретана, применяемого для адгезионной композиции, подбирают соответствующий растворитель или систему растворителей.

Дефекты в виде мелких оспинок на поверхности лицевой пленки искусственной кожи возникают в результате чрезвычайно высокой температуры сушки. Для устранения этого дефекта рекомендуется снизить температуру сушки или несколько уменьшить толщину адгезионного слоя.

Дефект в виде пожелтения искусственной кожи наиболее часто наблюдается на материалах белого цвета. Одной из причин пожелтения искусственной кожи также является высокая температура сушки материала. Необходимо снизить температуру сушки или увеличить скорость прохождения материала в высокотемпературной зоне.

Некоторые примеси в растворителе, а также некоторые добавки, вводимые в композицию, могут вызывать преждевременное пожелтение искусственной кожи, поэтому рекомендуется проводить предварительные испытания искусственной кожи белого цвета на склонность ее к пожелтению методом испытания на стойкость к светотепловому старению.

Следует иметь в виду, что поверхностно-активные вещества, добавляемые в полиуретановую композицию для улучшения смачиваемости силиконовой бумажной подложки, ухудшают адгезию отделочного покрытия к лицевой пленке искусственной кожи. Для устранения этого недостатка следует подобрать другой растворитель для отделочной композиции.

Устойчивость к многократному изгибу полиуретановых искусственных кож на тканевой основе зависит не только от химической природы применяемых полиуретанов, состава композиции, но и от качества нанесения покрытия. Если в лицевом покрытии искусственной кожи образуются раковины, устойчивость ее к многократному изгибу довольно низка.

Невысокую устойчивость к многократному изгибу имеют искусственные кожи, у которых отдельные ворсинки основы пронизывают насквозь все слои покрытия, выходя даже на поверхность материала. Это особенно характерно для искусственных кож на основе капронового трикотажа.

Перечисленные выше дефекты устраняют тщательным подбором букета растворителей, регулированием температуры, а также регулированием давления при дублировании покрытия с тканью.

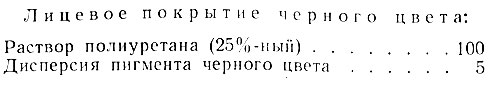

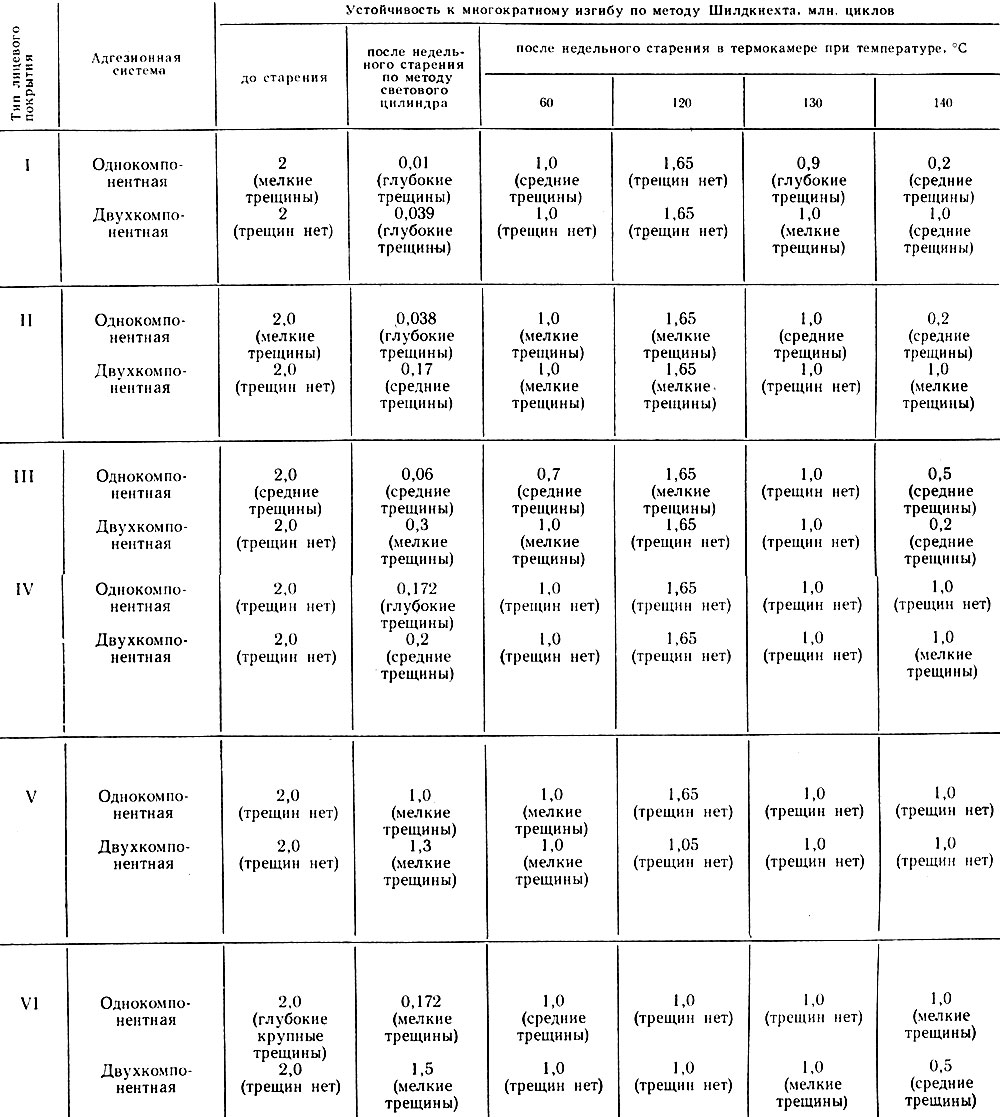

Свойства полиуретановых искусственных кож на тканевой основе во многом определяются составом растворяющей смеси и типом силиконовой бумажной подложки. Влияние этих факторов на внешний вид искусственной кожи и устойчивость ее к многократным изгибам характеризуется данными, приведенными в табл. VII.2.

Таблица VII.2

В качестве растворяющей смеси применялся метилэтилкетон (МЭК) и диметилформамид (ДМФА), а в качестве силиконовой бумажной подложки - бинда МБ-40 и бинда-008 с более плотным поверхностным покрытием. Эти силиконовые бумажные подложки производят фирмы "Бинда" (Италия) и "С. Д. Уоррен Продакт К°" (Бельгия).

Как видно из табл. VII.2, дефект отдушистости устраняют повышением содержания, диметилформамида в растворяющей смеси или применением силиконовой бумажной подложки с более плотным покрытием. С уменьшением содержания диметилформамида в смеси устойчивость к многократному изгибу полиуретанового покрытия возрастает.

На степень проникания ворса в лицевое покрытие влияют следующие факторы: химическая природа, состав и толщина лицевого покрытия, продолжительность периода между нанесением адгезионного слоя и дублированием лицевого покрытия с тканью, состав растворяющей смеси и концентрация твердых компонентов в растворе, качество ворса ткани и величина давления на формируемую искусственную кожу при дублировании покрытия с тканью.

Установлено, что оптимальный период между нанесением адгезионного и лицевого покрытия составляет примерно 40 с. Увеличение продолжительности этого периода приводит к снижению устойчивости искусственной кожи к многократному изгибу. При увеличении продолжительности указанного периода до 60 с, а также при использовании в качестве растворителя только МЭК происходит отслаивание лицевого покрытия от силиконовой бумажной подложки.

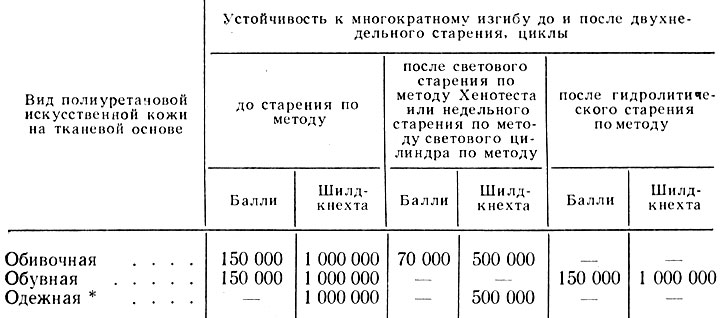

Высокое давление при дублировании, так же как и неравномерность ворса ткани, приводит к снижению устойчивости искусственной кожи к многократному изгибу. Требования, предъявляемые к устойчивости к многократному изгибу полиуретановой искусственной кожи на тканевой основе, зависят от назначения ее (обувная, одежная, обивочная), а также от метода испытания.

Большинство методов испытания разработано институтом "Сатра" и американским институтом мебели.

Для обувных искусственных кож устойчивость к многократному изгибу определяют по методу института "Сатра" (1 млн. циклов) и методу Балли (100-150 тыс. циклов). Для обивочных искусственных кож этот показатель определяют по методу Шилдкнехта (400 тыс. циклов), разработанному американским институтом мебели.

Адгезионная прочность связывания покрытия с тканью определяется прочностью ворса тканевой основы, типом полиуретановой системы, составом растворяющей смеси, степенью проникания ворса в лицевое покрытие, а также технологией нанесения покрытия.

Технология нанесения покрытия (по ворсу или против ворса) оказывает существенное влияние на прочность связывания его с тканью. Искусственные кожи, отличающиеся низкой адгезией лицевого покрытия к ткани, имеют тенденцию расслаиваться в процессе эксплуатации.

Полиуретановые искусственные кожи на тканевой основе обязательно испытывают на стойкость к гидролитическому старению. Эти испытания в различных фирмах проводятся по-разному:

кипячение образцов в 4%-ном растворе гидрооксида натрия в течение 15 мин;

экспозиция образцов в среде с относительной влажностью 75% при температуре 70°С в течение недели;

экспозиция образцов в среде с относительной влажностью 95% при температуре 70°С в течение недели;

экспозиция образцов в среде с относительной влажностью 95% при температуре 70°С в течение восьми недель;

экспозиция образцов в воде при температуре 70-90°С в течение 72 ч;

тропические испытания по методу фирмы "Байер" (выдержка образцов при температуре 70°С и относительной влажности 95-100% в течение 7 и 14 дней);

метод американского института мебели (выдержка образцов в течение 16 ч в паровом потоке при температуре 100°С);

метод английского института "Сатра" "(выдержка образцов в водном растворе мочевины концентрацией 1,2 г/л при температуре 100-120°С в течение 15 ч);

экспозиция образцов в паровом потоке при температуре 130°С в течение 6 ч.

Из всех рассмотренных методов испытаний реальным условиям эксплуатации наиболее соответствует метод фирмы "Байер" и наименее - метод кипячения в 4%-ном растворе гидрооксида натрия.

Под влиянием высоких температур, при которых проводятся испытания полиуретановых искусственных кож на стойкость к гидролитическому старению, в структуре полимерного покрытия могут произойти изменения.

Для испытания на стойкость к светотепловому старению полиуретановых искусственных кож на тканевой основе применяются главным образом три метода испытания: экспозиция образцов в естественных условиях под стеклом, экспозиция образцов при температуре 30°С и относительной влажности 65% (метод "Хенотест"), экспозиция образцов при температуре 40°С и относительной влажности 45% (метод светового цилиндра).

При испытании по третьему методу образцы помещают в цилиндрический сосуд, оснащенный ртутно-вольфрамовой флюоресцентной лампой мощностью 500 Вт. Расстояние между образцами и источником света - 20 см.

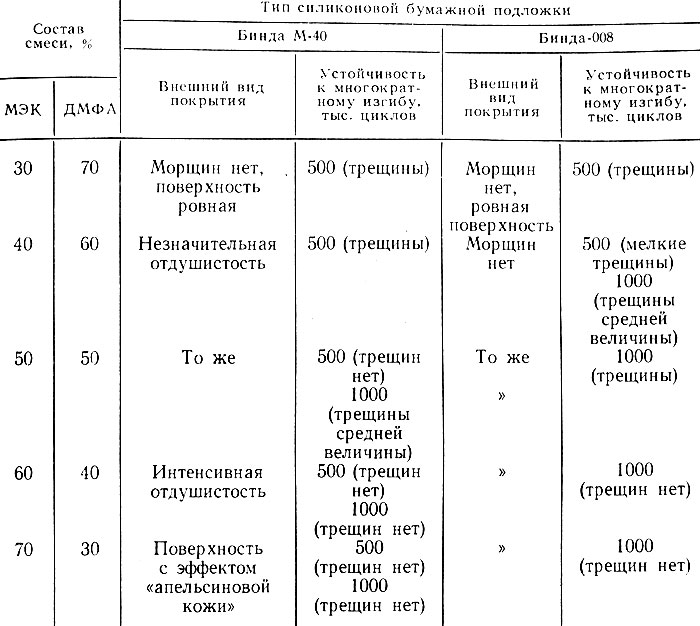

Результаты испытания полиуретановых искусственных кож на тканевой основе на стойкость к светотепловому старению различными методами представлены в табл. VII.3. Все образцы исследуемых полиуретановых искусственных кож выдержали 100000 циклов многократного изгиба до и после гидролитического старения по методу американского института мебели.

Таблица VII.3

Для искусственных кож с полиуретановым покрытием, не содержащим стабилизирующих добавок, устойчивость к многократному изгибу, так же как и степень пожелтения, зависит от концентрации пигмента в покрытии. Деструкция стабилизированных искусственных кож незначительна, причем для пигментированных покрытий степень деструкции меньше, чем для непигментированных покрытий. После девяти месяцев старения в естественных условиях под стеклом наблюдалось пожелтение всех покрытий искусственных кож. Пожелтение покрытий, содержащих пигменты и стабилизирующие добавки, было незначительным, в то время как пожелтение только пигментированных покрытий было более интенсивным. Установлено, что стабилизирующие добавки эффективно защищают непигментированные полиуретановые покрытия на срок до года, пигментированные - до двух-трех лет.

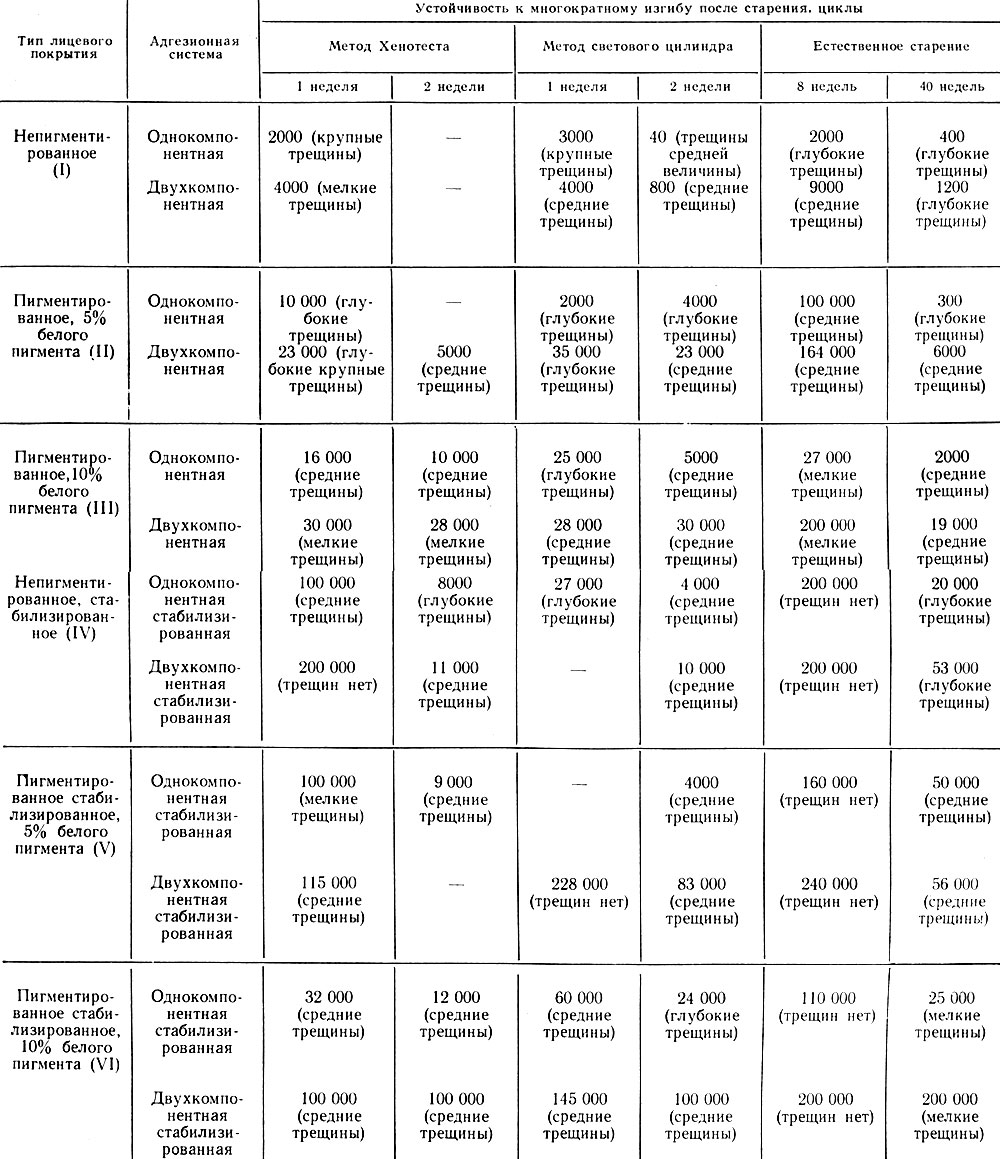

Данные о влиянии света и тепла на деструкцию полиуретановых искусственных кож на тканевой основе приведены в табл. VII.4.

Таблица VII.4

Как видно из табл. VII.4, световое старение более губительно действует на полиуретановые покрытия, чем тепловое старение; значительное снижение устойчивости к многократному изгибу наблюдается у образцов, выдержанных при температуре 140°С в течение недели.

Следует отметить, что за один и тот же период выдержки (в течение недели) у образцов полиуретановой искусственной кожи на тканевой основе, подвергнутых тепловому старению, изменение окраски лицевого покрытия происходит более интенсивно, чем у образцов, подвергнутых световому старению. Проведенные исследования позволили уточнить требования, предъявляемые к искусственным кожам различного типа (табл. VII.5).

Таблица VII.5

* (После недельного старения по методу Хенотеста или трехдневного старения по методу светового цилиндра.)

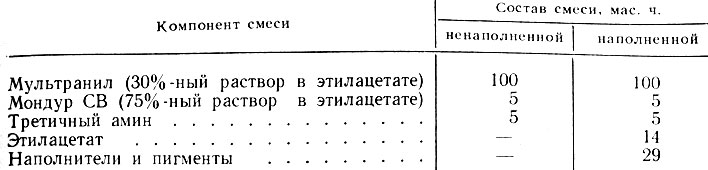

Фирма "Мобей Кемикл Корпорейшн" (США) производит специальные полиуретановые предполимеры, используемые при изготовлении одежных искусственных кож на тканевой основе под названием мультранил. Его поставляют либо в виде твердого продукта, либо в виде 30%-ного раствора в этилацетате. В качестве отверждающего агента применяют полиизоцианат мондур СВ. Для ускорения процесса отверждения применяют катализатор - третичный амин.

В табл. VII.6 дан рецепт смеси для покрытий на основе мультранила.

Таблица VII.6

Наполнители и пигменты вводят в композицию при вальцевании или в процессе приготовления раствора для покрытия. Иногда их вместе с небольшим количеством твердого мультранила затирают на краскотерке с требуемым количеством этилацетата, после чего полученную пасту смешивают с 30%-ным раствором оставшейся части мультранила. Раствор после введения в него полиизоцианатов и катализаторов готов к употреблению в течение 24 ч, после чего вязкость его резко возрастает и он становится непригодным для использования.

Раствор мультранила наносят на ткань с помощью ножевой ракли на типовом оборудовании. Нанесенное покрытие частично отверждается при комнатной температуре в течение 30 мин, при этом сматывать материал в рулон не рекомендуется. Полное отверждение покрытия происходит после 24 ч. Чтобы ускорить процесс отверждения и полностью устранить липкость, ткань с покрытием пропускают через трехзонную сушилку в течение 2-5 мин с увеличением температуры от 90°С в первой зоне до 120°С в третьей зоне. После сушки материал охлаждают на воздухе или пропускают через холодные валки для предотвращения слипания.

Покрытия на основе ненаполненного мультранила используют при изготовлении плащевых материалов. Стекловолокна, обработанные мультранилом, применяют для получения материала, предназначенного для изготовления спецодежды, высоконаполненный мультранил - при изготовлении спецодежды, используемой в мясной, рыбной и молочной промышленности. Спецодежда, полученная из такого материала, стойка к действию соленой морской воды, масел и растворителей.

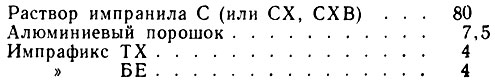

При изготовлении тентовых материалов в покрытие на основе мультранила вводят алюминиевый порошок. Преимуществом таких материалов является возможность эксплуатации их при низких температурах.

Фирмой "Фарбен Фабрикен Байер А. Г." (ФРГ) разработаны полимерные полиуретановые покрытия на основе импранила и импрафикса для нанесения на ткани. Импранил представляет собой модифицированный изоцианатом (типа импрафикс ТХ) сложный олигоэфир, который при взаимодействии с 75%-ным раствором полиизоцианата в этилацетате образует полимерное пленочное покрытие поперечно-сшитой структуры.

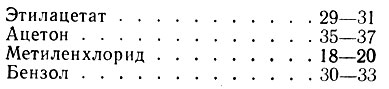

Импранил выпускают в виде раствора, а также в виде твердого продукта следующих марок: С, СХ, СХВ. Твердые продукты перед употреблением растворяют в этилацетате, ацетоне, смеси бензола с ацетоном, приготовляя 30%-ные растворы. Срок хранения импранила 4-6 месяцев. Хранят импранил в герметически закрытых сосудах при температуре 15-20°С. Особо следует избегать попадания воды в раствор импранила. Применяют импранил для изготовления искусственной кожи и тентовых материалов, а также для дублирования текстильных материалов с эластичным пенополиуретаном.

Твердый импранил перед его растворением предварительно вальцуют. Растворение производится при температуре не выше 50°С при постоянном перемешивании. В зависимости от растворителя содержание сухого остатка составляет (%):

Следует применять химически чистые растворители, не содержащие спирт, воду и другие примеси.

При приготовлении композиций для покрытий к 30%-ному раствору импранила добавляют раствор импрафикса ТХ в количестве 5%. Чтобы ускорить реакцию образования поперечно-сшитой структуры пленочного покрытия, в композицию добавляют катализатор импрафикс БЕ в виде 10%-ного раствора в смеси этилацетата и этиленхлорида. Катализатор добавляют в количестве 5% из расчета на 30%-ный раствор импранила.

В некоторых случаях в композицию вводят другие добавки: импрафикс БК (катализатор), который одновременно предохраняет покрытие от воздействия микроорганизмов. Вводят его в тех же соотношениях, что и импрафикс БЕ.

При получении двусторонних покрытий в композицию добавляют импрафикс Б, который предохраняет склеивание материалов при намотке в рулоны.

В композицию вводят наполнители и пигменты в соотношении 1:1 на сухую массу импранила. В качестве наполнителя применяют чаще всего каолин. Для улучшения атмосферостойкости материалов в композицию вводят около 10% диоксида титана. Наполнители и пигменты смешивают с импраниловой пастой на краскотерке. Для получения матовой поверхности в композицию вводят аэросил. Введение алюминиевого порошка в композицию обусловливает получение металлизированных покрытий. Так как пигменты и наполнители снижают адгезию покрытия к тканевой основе, на нее в качестве грунта рекомендуется наносить слой импранила.

Ниже дан рецепт композиции на основе импранила для получения искусственной кожи для одежды рыбаков.

Рецепт лицевого слоя искусственной кожи, предназначенной для изготовления мужской и женской верхней одежды, приведен ниже.

На тканевую основу одежной искусственной кожи наносится два слоя грунта, рецепт которых соответствует рецепту покрытий для одежды рыбаков.

Рецепт искусственной кожи, используемой в качестве тентовых материалов, дан ниже.

Рецепт получения искусственных кож с металлизированным покрытием (мас. ч.):

Рецепт получения искусственных кож с огнестойким покрытием (мас. ч.):

Наполнители и пигменты смешивают с этилацетатом до получения пастообразной массы.

Для нанесения покрытий на основе импранила используют шпрединг-машины. Машина состоит из размоточно-намоточного устройства, промазочного устройства, сушильной камеры, охлаждающих валков и устройства для шлифования поверхности покрытий. Сначала на тканевую основу наносится грунт с помощью ракли ножевого типа и затем лицевой слой. Сушат материал в двухзонной сушильной камере, в которую нагнетают горячий воздух. Температура в первой зоне составляет 40-60°С, во второй - 100°С. Иногда для сушки применяют инфракрасное излучение. Материал в сушильной камере пропускают через ширильное устройство с клуппами. Через 4-10 ч после нанесения покрытий материал подвергают тиснению на каландре.

Покрытия на основе импранила С, СХ и СХВ обладают высокой износостойкостью и эластичностью при температуре от -30 до +40°С, масло- и бензостойкостью, атмосферостойкостью, а также стойкостью к действию алифатических, ароматических и хлорированных углеводородов.

Свойства материала зависят от типа применяемого импранила. Покрытия на основе импранила С обладают лучшей износостойкостью, более высокой прочностью на разрыв и стойкостью к гидролитическому старению. Однако такие покрытия по сравнению с покрытиями на основе импранила СХВ более жестки и менее эластичны при отрицательных температурах.

Покрытия на основе импранила СХВ применяют при изготовлении одежных материалов, а покрытия на основе импранила С - обивочных материалов.

Непигментированные импраниловые покрытия при атмосферном воздействии желтеют. Введение пигментов способствует значительному улучшению стойкости покрытия к световому старению.

Покрытия на основе импранила С, СХ и СХВ не поддаются сварке. Для соединения таких материалов рекомендуется склеивание или сшивание.

Для получения искусственной кожи с гигиеническими свойствами покрытие на основе импранила С или СХВ наносят на ворсованную хлопчатобумажную ткань. Применяется четырехслойное покрытие: первые два слоя - грунт, последующие два - лицевые.

Грунт наносят непосредственно на тканевую основу. Чтобы предотвратить глубокое проникание пасты в основу, применяют более вязкие (32-35%-ные) растворы импранила С или СХВ. Привес после первого нанесения грунта составляет 0,012-0,015 кг/м2. После первого нанесения грунта и сушки материал пропускают через охлаждающее устройство, состоящее из стального и резинового валков. Затем наносится второй слой грунта, привес которого составляет 0,015-0,025 кг/м2. Далее наносятся лицевые слои.

Ниже приведен рецепт лицевых слоев (кг).

Наряду с прямым способом получения искусственной кожи применяют обратный. Искусственная кожа, полученная обратным способом, отличается мягкостью, однако адгезия покрытия у нее ниже, чем у искусственной кожи, полученной прямым способом.

После 10 ч выдержки полимерное покрытие искусственной кожи нагревают при помощи инфракрасного излучателя и тиснят холодным валом.

Для получения кожеподобного вида тисненый материал подвергают усадке путем обработки в воде, содержащей анионоактивный эмульгатор, при температуре 40-45°С. Данный процесс можно комбинировать с гидрофобизацией материала силиконовыми полимерами. При этом материал становится приятным на ощупь и имеет высокий показатель сопротивления истиранию. Затем материал высушивают при температуре 120°С, после чего пропускают через каландр с гладким валом.

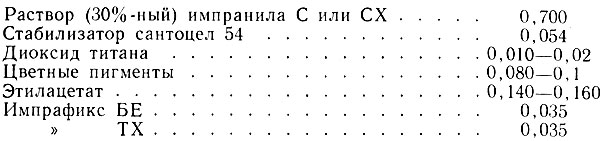

Американская фирма "Гудрич Кемикл Компани" для производства искусственной кожи на тканевой основе производит термопластичные полиуретаны для однокомпонентных систем под торговым названием эстан. Растворы эстана в органических растворителях можно хранить в среде с повышенной относительной влажностью. Химическая природа полимера допускает совместимость его с другими полимерами, такими как эпоксидные, фенольные, нитроцеллюлозные и поливинилхлоридные смолы.

Полиуретаны типа эстан делят на три группы в зависимости от их растворимости и назначения. В первую группу входят полиуретаны, полученные на основе сложных олигоэфиров, которые растворяются в сильно полярных растворителях, а также в смеси этих растворителей с кетонами, такими как метилэтилкетон и ацетон. Некоторые свойства полимеров первой группы приведены ниже.

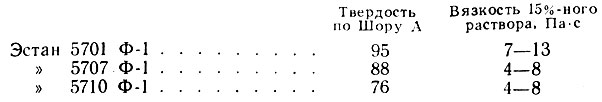

Полимеры, входящие во вторую группу, имеют следующие свойства:

Эти полиуретаны также получают на основе сложных олигоэфиров, но они могут растворяться в менее полярных (кетонных) растворителях. В растворы этой группы полимеров могут быть введены разбавители.

Растворы полимера эстан 5715 имеют низкую вязкость, поэтому их применяют в качестве лаковых покрытий для отделки натуральных и искусственных кож методом распыления.

В третью группу входит эстан 5714 Ф-1, имеющий твердость по Шору А 80 и вязкость 15%-ного раствора 6-12 Па-с. Этот полимер получают на основе простого олигоэфира.

Эстан 5714 Ф-1 обладает стойкостью к гидролитическому старению и к действию микроорганизмов. Он сохраняет эластичность при отрицательных температурах, однако следует отметить, что химическая стойкость этого полимера несколько хуже, чем полимеров первой и второй групп. Покрытия на основе эстана 5702 отличаются высокой адгезией ко многим видам тканей. Поэтому растворы эстана 5702 используются в качестве связующего слоя при производстве искусственных кож обратным способом.

Растворы эстана 5707 Ф-1 применяют для формирования лицевых покрытий прямым и обратным способами.

Отличительной особенностью эстана 5714 Ф-1 являются его повышенная стойкость к гидролитическому старению, морозостойкость, стойкость к светоокислительному старению.

Эстан 5714 Ф-1 плохо совмещается с полиуретанами других типов. Его применяют для изготовления покрытий искусственной кожи прямым и обратным способами.

Низковязкие растворы (при 20%-ной концентрации полимера в метилэтилкетоне) дает эстан 5715. Он хорошо растворяется в кетоновых растворителях и используется преимущественно в отделочных композициях, наносимых методом распыления.

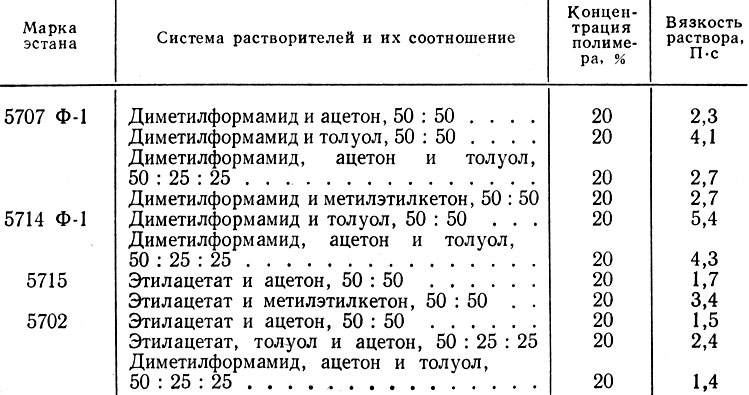

Вязкость растворов регулируют не только концентрацией полимера, но и составом растворяющей смеси. Многие растворители образуют синергические смеси. Практически используют смеси минимум двух растворителей с различными температурами кипения. Критерием выбора состава растворяющей смеси являются: требуемая вязкость раствора, необходимая толщина покрытия и режим его термообработки.

В большинстве случаев для улучшения процесса пленкообразования используются растворители с высокой температурой кипения. При выборе состава растворяющей смеси первоначально рекомендуется определить зависимость вязкости раствора от соотношения применяемых растворителей.

Состав композиции на основе эстановых полимеров достаточно сложен и включает в себя помимо растворителей большое количество вспомогательных добавок и добавок специального назначения.

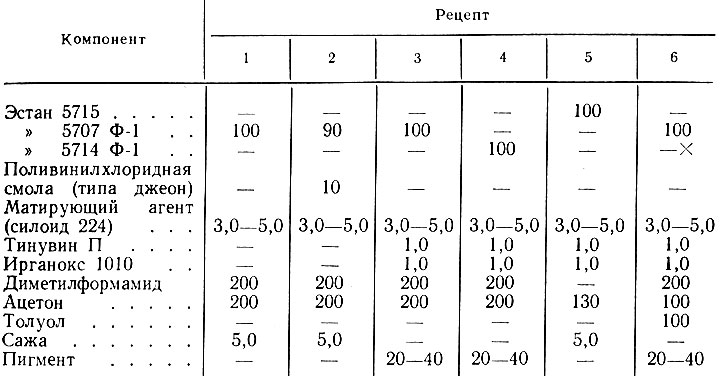

Для снижения стоимости полиуретановых покрытий и модификации некоторых свойств покрытий в композицию добавляют другие полимеры, например поливинилхлоридные смолы и смолы на основе сополимеров винилхлорида и винилацетата, которые можно вводить в композицию до 20 мас. ч. и более. При нанесении покрытий обратным способом на силиконовой бумажной подложке рекомендуется использовать композиции на основе совмещенных систем. В качестве добавок можно применять поливинилхлоридные смолы - джеон 103ЕП, 106, 222, 202, 427 и 443. При добавлении к полиуретану 15-20 мас. ч. этих смол на 100 мас. ч. полиуретана существенного изменения физико-механических свойств пленочных материалов не происходит.

Чтобы получить окрашенные покрытия, в композицию добавляют неорганические пигменты (хромовый желтый, молибденовый оранжевый, кадмиевый желтый, ультрамарин голубой, кадмиевый красный, диоксид титана). Для увеличения стойкости к световому старению в композицию вводят стабилизаторы: 1 мас. ч. тинувина П и 1 мас. ч. ирганокса 1010 на 100 мас. ч. эстана.

Введение в полиуретановую композицию поливинилхлоридной смолы джеон 222 обеспечивает получение полуглянцевой поверхности, а джеона 443 - глянцевой. Искусственные кожи с лицевыми покрытиями, полученными с применением поливинилхлоридных смол, сухи на ощупь и легко отделяются от силиконовой бумажной подложки.

Если в композицию введены поливинилхлоридные смолы, в нее следует добавить стабилизаторы для поливинилхлорида. Могут быть добавлены также эпоксидные смолы. Помимо улучшения стойкости покрытий к световому старению они придают им сухость на ощупь и блеск.

Из других полимеров применяются акриловые смолы (в небольших количествах), мочевиноформальдегидные, меламиноформальдегидные и целлюлозные смолы, бутадиенакрильные сополимеры и др. В некоторых случаях в качестве матирующих агентов 3-5 мас. ч. на 100 мас. ч. полиуретана рекомендуется использовать различные виды диоксида кремния, например силоид 244 и силоид 308 (фирма "В. Р. Грейс энд К°", США).

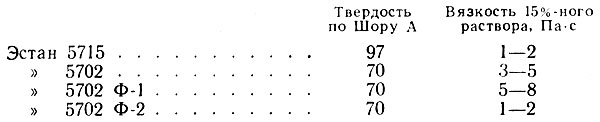

Рецепты (мас. ч.) получения полиуретановой искусственной кожи с применением эстанов даны в табл. VII.7.

Таблица VII.7

Гранулы эстана можно растворять практически в любом герметически закрытом смесительном оборудовании при температуре не выше 60°С. Чтобы избежать образования пузырей, рекомендуется вводить гранулы полимера в смесь растворителей. Пигменты и различные вспомогательные добавки можно вводить непосредственно в раствор; иногда предварительно на шаровой мельнице приготовляют маточную смесь, которую затем добавляют в раствор.

Исследования стойкости искусственных кож с эстановыми покрытиями к стирке и химической чистке показали, что наилучшей стойкостью обладают искусственные кожи с лицевым покрытием на основе эстана 5707 Ф-1, 5710 Ф-1 и 5714 Ф-1, наихудшей - искусственные кожи с покрытиями из эстана 5702 и 5715. Введение в композицию стабилизаторов типа поликарбодиимидов не повысило стойкости искусственных кож к стирке и химической чистке.

Значительное улучшение стойкости к стирке и химической чистке может быть достигнуто, если в покрывающий раствор ввести вулканизующие вещества (изоцианаты, перекиси, эпоксидные смолы с аминными отвердителями). Однако следует иметь в виду, что введение вулканизующих агентов, например неблокированных изоцианатов, приводит к снижению продолжительности срока хранения раствора и усложняет технологический процесс производства полиуретановых искусственных кож.

В последнее время разрабатывается технология производства полиуретановых искусственных кож, у которых покрытия формируются из термопластичных полимеров способом нанесения из расплава. Для этого создаются специальные полимеры. Одним из таких полимеров является эстан 58600, который наносится с помощью кашировальных машин, а также четырехвалкового каландра. Скорость нанесения покрытия составляет 0,2 м/с. В зависимости от толщины наносимого покрытия привес полимера составляет 0,04-0,240 кг/м2.

Искусственные кожи, получаемые таким способом, отличаются высокой стойкостью к истиранию и прочностью, а также повышенными показателями относительного удлинения. Они легко свариваются токами высокой частоты, тиснятся и отделываются обычными способами. Лицевые покрытия имеют высокую адгезию к различным тканям.

Помимо непосредственного нанесения расплава полиуретана на ткань покрытие может быть нанесено обратным способом на силиконовую подложку, а затем сдублировано клеевым или огневым способом с тканью.

Рекомендуется использовать неорганические пигменты, например микролиты серии К фирмы "Циба" (Швейцария). Пигменты серии триодин фирмы "Е. Мерек" (США) придают искусственным кожам приятный перламутровый оттенок. Неорганические пигменты и пигментные пасты затирают на одновалковой краскотерке.

Выбор применяемого растворителя зависит от типа полимера, толщины наносимого слоя, желаемой вязкости раствора и условий сушки. В большинстве случаев используют полярные растворители с высокой температурой кипения. Растворы эстанов в этих растворителях могут разбавляться.

В табл. VII.8 приведены некоторые системы растворителей, которые применяются с различными эстанами. В табл. VII.9 приведены рецепты (мас. ч.) получения искусственных полиуретановых кож на тканевой основе с применением эстанов различных марок.

Таблица VII.8

Таблица VII.9

Вязкость растворов эстана определяли на вискозиметре Брукфильда при температуре 25°С и частоте вращения шпинделя 0,33 с-1.

Растворы полиуретанов типа эстан приготовляют в реакторах с мешалками.

Тип реактора-смесителя следует подобрать таким образом, чтобы в процессе смешения не возникали так называемые мертвые зоны, в которых возможно скопление комков полимера, вызывающих значительное увеличение продолжительности растворения. Реактор должен быть герметичным, чтобы исключить потери растворителя при приготовлении раствора. Вспомогательные компоненты - пигменты, стабилизаторы, наполнители - могут быть либо непосредственно добавлены к раствору, либо предварительно диспергированы в пастообразные формы на вальцах и краскотерках.

Процесс получения искусственной кожи с применением эстанов прямым и обратным способом подобен процессам получения искусственных кож с применением импранилов.

Большей частью применяют двухслойные покрытия. Первоначально раствор полимера наносят на поверхность силиконовой бумажной подложки и покрытие сушат в циркуляционной сушилке при температуре 120-130°С.

После выхода из сушилки на поверхность сформированного лицевого покрытия наносят адгезионный слой, на который накладывают тканевую основу. Полученный материал сушат во второй сушилке при температуре 120-130°С. После охлаждения полученную искусственную кожу отделяют от бумажной подложки и сматывают в рулоны.

Обратный способ нанесения покрытий из растворов эстанов используют при нанесении на тканевые основы тонких покрытий. Незначительная толщина покрытия, а также неглубокая пропитка основы способствуют получению мягких искусственных кож, приятных на ощупь.

Нанесение покрытий из растворов эстанов осуществляется на типовом оборудовании. Покрытия могут наноситься с помощью валика, ракли ножевого типа и плавающей ракли. Концентрация раствора определяется в зависимости от состава растворяющей смеси, толщины покрытия, вида применяемого оборудования и степени пропитки. При использовании в качестве растворяющей системы смеси диметилформамида и ацетона в соотношении 50:50 продолжительность сушки покрытия при температуре 100-130°С составляет 120-180 с.

Адгезия лицевого покрытия с тканью, как правило, высокая, исключение составляют лишь ткани, подвергнутые специальной обработке. В этом случае рекомендуется применение адгезионного подслоя на основе композиций из эстана 5702.

Искусственные кожи на основе эстановых полимеров, изготовленные прямым способом, легко тиснятся на существующем оборудовании. Лицевые пленки, полученные обратным способом, легко воспринимают рисунок бумажной подложки.

Эстаны, полученные на основе сложных олигоэфиров, для повышения стойкости к гидролитическому старению стабилизируют путем введения в композицию поликарбодиимидов в количестве 2 мас. ч. на 100 мас. ч. полиуретана.

Следует иметь в виду, что введение в композицию стеариновой кислоты, а также солей металлов снижает атмосферостойкость искусственных кож. При получении искусственных кож, обладающих пониженной горючестью, в композицию добавляют триоксид сурьмы и хлорированные алифатические фосфаты.

Исследование паропроницаемости пористых пленок одинаковой толщины на основе эстанов различного типа показало, что пленки на основе эстана 5701 Ф-1 и эстана 5714 Ф-1 имеют наибольшую паропроницаемость. Такие искусственные кожи обладают стойкостью к действию микроорганизмов.

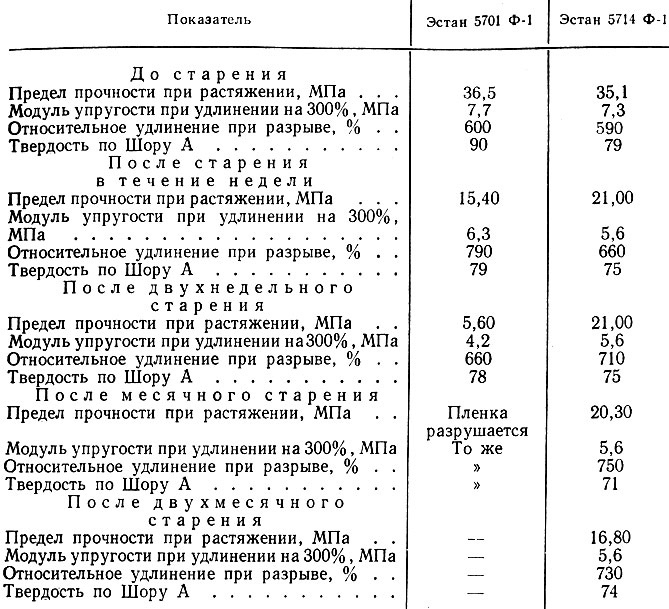

Изменение показателей свойств монолитных пленок на основе эстанов 5701 Ф-1 и 5714 Ф-1 в процессе гидролитического старения при температуре 70°С приведено в табл. VII.10.

Таблица VII.10

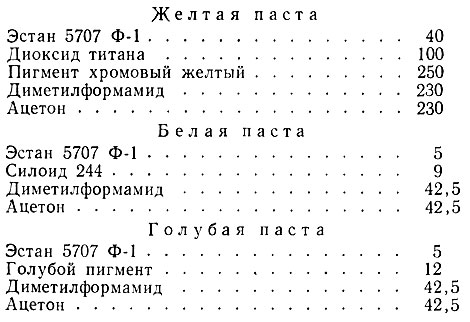

Ниже приведены рецепты (мас. ч.) изготовления паст различного цвета для получения пигментированных покрытий на основе эстановых полимеров.

Для получения пигментированных растворов полимер растворяют в чистом растворителе. Процесс растворения длится 4-6 ч. Затем к полученному раствору добавляют пасту, наполнители и вспомогательные агенты и перемешивают в течение 2-4 ч.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"