Гидролитическое старение полиуретанов

Использование полиуретановых искусственных кож в обувной, швейной и кожгалантерейной промышленности показало, что большинство из них сильно подвержены гидролитическому старению. Наиболее сильно подвергаются гидролитическому старению полиуретановые искусственные кожи, полученные с применением линейных полиуретанов.

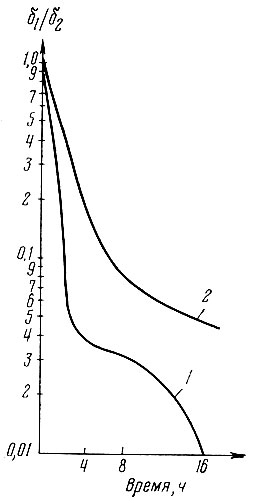

Разрушение в результате гидролитического старения паропроницаемых полиуретановых искусственных кож начинается с появления дыр и трещин в микропористом лицевом слое; со временем происходит полное разрушение его по всей толщине (отслаивание от волокнистой основы). На рис. V.1 представлена характерная картина разрушения микропористого лицевого слоя полиуретановой искусственной кожи в результате гидролитического старения.

Рис. V.1. Гидролитическое разрушение микропористого лицевого слоя полиуретановой искусственной кожи

Химическое строение полиуретанов оказывает решающее влияние не только на показатели физико-механических свойств полиуретановых покрытий искусственных кож, но также и на их гидролитическую стойкость.

Гидролитическую стойкость полиуретановых эластомеров различной химической природы оценивали экспозицией образцов в камере с относительной влажностью 95% при температуре 80°С и методом ускоренного старения, разработанным институтом "Сатра" (Англия) (экспозиция образцов в паровом потоке при температуре 120°С).

Полиуретаны были синтезированы через стадию макродиизоцианата. При синтезе полиуретана на основе циклического диизоцианата и толуилендиизоцианата соотношение групп NCO и ОН составляло 2:1, а на основе 4,4′-дифенилметандиизоцианата 3:1. Удлиняюще-структурирующие агенты добавляли к макродиизоцианату в количестве 0,95% от стехиометрического значения. В полиуретановые композиции добавляли антиоксиданты тинувин 328 (0,5%) и ирганокс 1076 (0,5%).

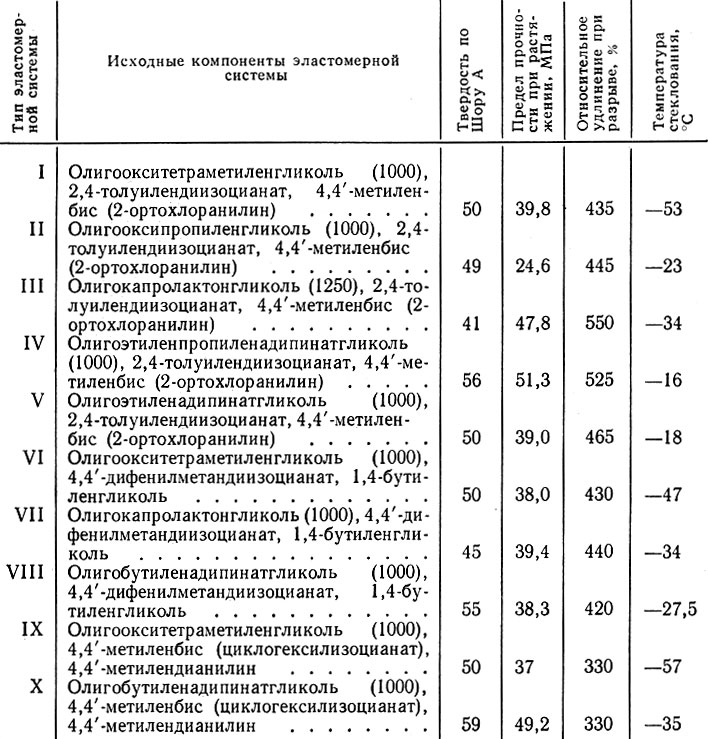

Некоторые свойства полиуретановых эластомеров различной химической природы представлены в табл. V.1.

Таблица V.1

Примечание. В скобках указана относительная молекулярная масса.

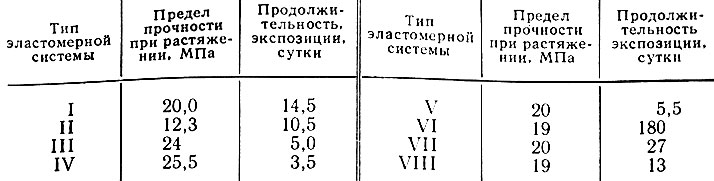

В табл. V.2 приведены данные о продолжительности экспозиции исследуемых полиуретановых эластомерных систем в среде с относительной влажностью 95% при температуре 80°С до сохранения 50% первоначальной прочности.

Таблица V.2

Очевидно, полиуретановые эластомеры на основе простых олигоэфиров значительно более стабильны, чем их сложноэфирные аналоги.

Применение в качестве изоцианатного компонента 4,4′-дифенилметандиизоцианата, а в качестве удлиняющего агента 1,4-бутиленгликоля приводит к существенному повышению гидролитической стойкости полиуретанового эластомера. Наилучшей гидролитической стойкостью обладают эластомеры на основе олигоокситетраметиленгликоля.

Эластомеры на основе олигооксипропиленгликоля обладают меньшей гидролитической стойкостью, чем эластомеры на основе олигоокситетраметиленгликоля, а эластомеры на основе олигокапролактонгликоля отличаются лучшей гидролитической стойкостью, чем их сложноэфирные аналоги. Полиуретановые эластомеры на основе олигоокситетраметиленгликоля, циклического диизоцианата, структурированные с применением 4,4′-метилендианилина практически не подвержены гидролитическому старению. Однако необходимо отметить, что такие полиуретановые системы, помимо своей высокой стоимости, обладают низкой жизнеспособностью и требуют для синтеза более высоких температур и большей продолжительности, чем полиуретановые системы, полученные на основе диизоцианатов и структурирующих агентов другой химической природы.

Метод ускоренного гидролитического старения более эффективен и требует значительно меньшей продолжительности испытаний.

Несмотря на некоторые различия в гидролитической стойкости полиуретановых эластомеров, испытанных различными методами, общая тенденция их гидролитической стойкости сохраняется независимо от метода испытаний. Метод ускоренного гидролитического старения может быть рекомендован для предварительной оценки гидролитической стойкости полиуретановых эластомеров.

По гидролитической стойкости в зависимости от вида диизоцианата и удлиняюще-структурирующего агента полиуретановые эластомерные системы могут быть расположены в следующий ряд: олигоэфир - циклический изоцианат - 4,4′-метилендианилин > олигоэфир - 4,4′-дифенилметандиизоцианат - 1,4-бутиленгликоль > олигоэфир - 2,4-толуилендиизоцианат - 4,4′-метиленбис-(2-ортохлоранилин).

По гидролитической стойкости в зависимости от вида применяемого олигоэфира эластомеры располагаются в следующий ряд: эластомеры на основе олигоокситетраметиленгликоля > эластомеры на основе олигокапролактонгликоля > эластомеры на основе олигобутиленадипинатгликоля > эластомеры на основе олигоэтиленпропиленадипинатгликоля.

Одним из путей повышения гидролитической стойкости полиуретанов является синтез олигоэфиров, более стойких к гидролизу, например, получение олигоэфиров на основе адипиновой кислоты и 1,6-гександиола.

Стабилизация полиуретанов от гидролитического старения осуществляется карбодиимидами. Механизм их стабилизирующего действия заключается в связывании карбоксильных групп, образующихся при гидролизе полиуретанов, и затормаживании процесса автокаталитической деструкции.

Карбодиимиды получают при нагревании изоцианатов. Из моноизоцианатов получают монокарбодиимиды, из полиизоцианатов - поликарбодиимиды. Добавление этих стабилизаторов к полиуретану в количестве 2-4% резко повышает его гидролитическую стойкость. Эффективность поликарбодиимида при одной и той же дозировке тем выше, чем больше его относительная молекулярная масса. Однако с повышением относительной молекулярной массы стабилизатора затрудняется введение его в полимерную композицию.

Введение диоксида титана в количестве 3-5% способствует повышению гидролитической стабильности полиуретанов. Добавление примерно 5% димерного толуилендиизоцианата к полиуретанам, отвержденным перекисью, значительно повышает их гидролитическую стойкость.

Полиуретаны на основе сложных олигоэфиров разветвленного строения обладают лучшей гидролитической стойкостью, чем полиуретаны на основе олигоэфиров линейного строения.

Полиуретаны, синтезированные из олигоэфиров на основе адипиновой кислоты и 1,6-гександиола, гидролитически значительно более стабильны, чем полиуретаны из олигоэтиленадипинатгликоля. Так, например, при экспозиции образцов этих полиуретанов в кипящей воде продолжительность экспозиции до потери 50% первоначальной прочности составляет для эластомера из олиго-1,6-гексанадипинатгликоля 96 ч, а для полиуретана на основе олигоэтиленадипинатгликоля - 8 ч.

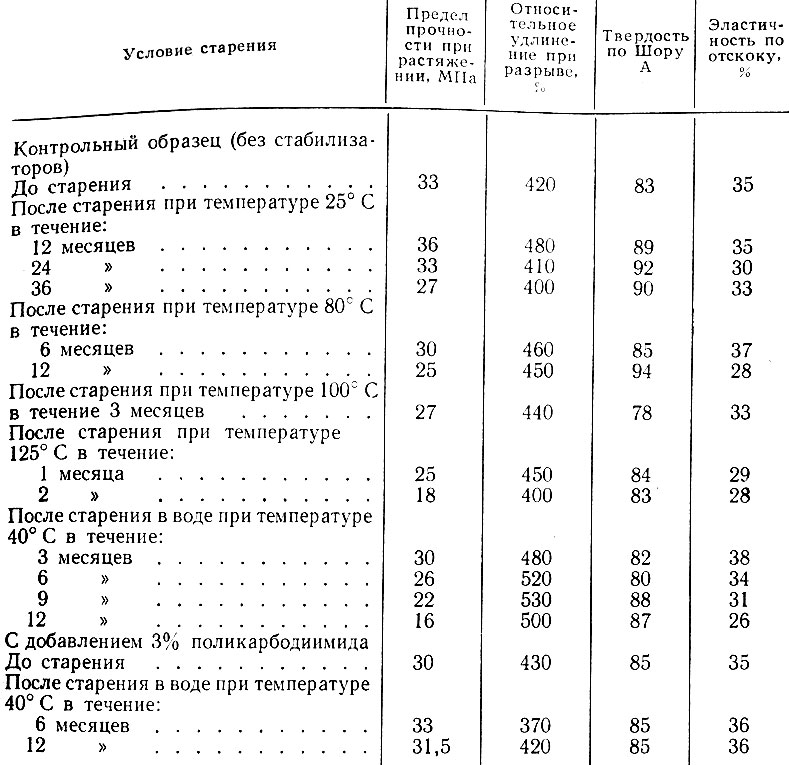

В табл. V.3. показано изменение некоторых свойств полиуретанов на основе олиго-1,6-гексанадипинатгликоля при термостарении в воздушной и водной среде.

Таблица V.3

Как видно из табл. V.3, уретановые эластомеры на основе олиго-1,6-гексанадипинатгликоля обладают высокой стойкостью к старению в воздушной среде даже при повышенных температурах (до 80°С).

Уретановые эластомеры с добавлением поликарбодиимидов практически не изменяют своих свойств после экспозиции в воде в течение года при температуре 40°С.

В процессе гидролитического старения полиуретановых покрытии относительная молекулярная масса полиуретана уменьшается в 6 раз (с 30000 до 5000).

Наиболее подвержены гидролитическому старению сложноэфирные и аллофанатные группы. Увеличение соотношения групп NCO и ОН способствует получению пленок не только более прочных, но и более стойких к гидролитическому старению.

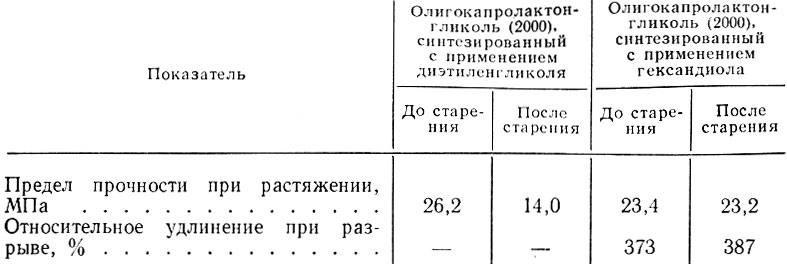

Влияние типа олигоэфира на стойкость полиуретановых пленок к гидролизу показано в табл. V.4. Полиуретановые пленки выдерживали в течение двух недель при температуре 70°С и относительной влажности 95%.

Таблица V.4

Примечание. В скобках указана относительная молекулярная масса.

Присутствие в макромолекуле полиуретана звеньев, образованных изофталевой кислотой, гександиолом и 1,4-гександиметанолом, способствует повышению стойкости к гидролитическому старению.

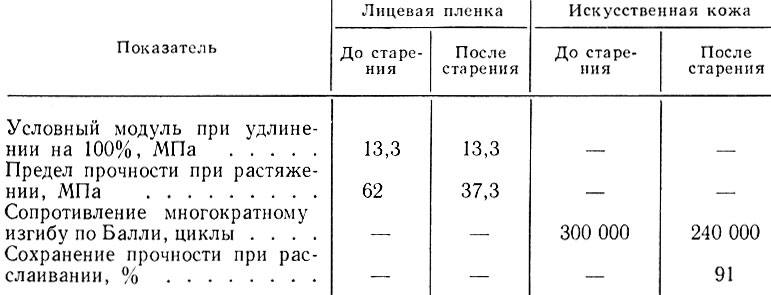

В табл. V.5 приведены данные испытания искусственных кож и лицевых полиуретановых пленок на основе сложного олигоэфира, синтезированного с применением гександиола, адипиновой и фталевой кислот на гидролитическую стойкость. Материал испытывали при температуре 70°С и относительной влажности 95% в течение двух недель.

Таблица V.5

Оловоорганические катализаторы используются в производстве сложных олигоэфиров для ускорения процесса этерификации. Концентрация катализатора в олигоэфире невелика, однако если для синтеза полиуретана используется еще добавочное количество оловоорганического катализатора, это отрицательно сказывается на гидролитической стойкости полиуретановых пленок. Добавление всего 1% стеариновой кислоты, применяемой при переработке полиуретанов, резко ухудшает гидролитическую стойкость полимера.

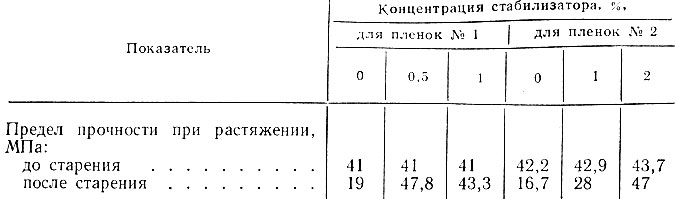

Влияние количества вводимого карбодиимида на гидролитическую стойкость полиуретановых пленок на основе ароматических и алифатических диизоцианатов приведено в табл. V.6.

Таблица V.6

Полиуретаны синтезировали при использовании следующих компонентов: олигокапролактонгликоль 0240 (фирма "Юнион Карбид", США) - 1 моль; 4,4′-дифенилметандиизоцианат - 3 моля; 1,4-бутиленгликоль - 2 моля (пленка № 1); олигокапролактонгликоль 0230 - 1 моль; ксилилендиизоцианат - 2 моля; диамин - 0,95 моля (пленка № 2). Для стабилизации применяли бис(2,6-диизопропилфенил) карбодиимид, стабаксол - 1 моль (фирма "Байер", ФРГ). Гидролитическое старение осуществляли при экспозиции образцов полиуретановых пленок в среде с относительной влажностью 100% при температуре 50°С в течение 180 суток.

Как видно из табл. V.6, введение стабилизатора резко повышает гидролитическую стойкость пленок. Для полиуретановых пленок на основе ароматических диизоцианатов оптимальная концентрация стабилизатора составляет 1%, на основе алифатических диизоцианатов количество вводимого стабилизатора должно быть не менее 2%.

Структурированные полиуретановые пленки отличаются повышенной гидролитической стойкостью и более высокой прочностью. Двухкомпонентные системы структурируются либо при воздействии трехфункциональных изоцианатсодержащих соединений, либо смесей триолов с диолами. Однокомпонентные системы структурируются гексаметоксимеламином при температуре 120-150°С.

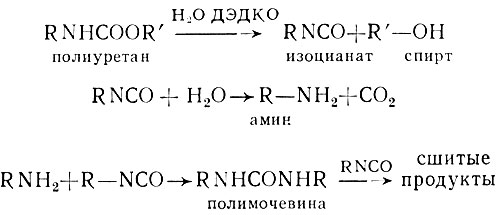

Установлено, что катализатором гидролитического расщепления полиуретана является диэтилдикаприлатолова (ДЭДКО).

Механизм гидролитической деструкции полиуретанов, синтезированных с применением катализатора ДЭДКО, можно представить следующим образом:

Как видим, основным звеном полимера, подвергаемым деструкции в присутствии ДЭДКО и влаги, являются уретановые группы.

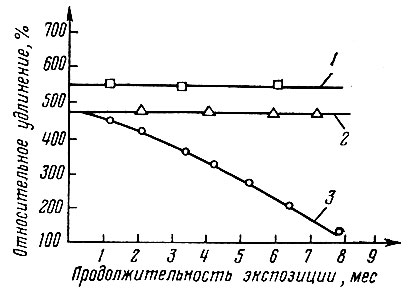

На рис. V.2 показано влияние октоата олова на гидролитическую стойкость микропористых пленок на основе полиуретанов из сложных олигоэфиров. Для испытаний образцы микропористых пленок отделяли от волокнистых основ и подвергали гидролитическому старению при воздействии пара температурой 120°С.

Рис. V.2. Гидролизное повреждение микропористого лицевого слоя полиуретановых пленок на основе сложного олигоэфира: 1 - пленка, содержащая октоат олова; 2 - пленка без октоата олова

Как видно из рис. V.2, после 16 ч экспозиции микропористые пленки, содержащие октоат олова (кривая 1), полностью деструктировали.

Для стабилизации полиуретанов, синтезированных в присутствии катализаторов на основе оловоорганических соединений, рекомендуются соединения кислого характера (кислоты Льюиса, ангидриды органических кислот, эфиры фосфористой кислоты и др.).

Были исследованы полиуретаны на основе олигоэфиров различного типа (олигоэтиленгликольадипината, олиго-капролактонгликоля, олиго-1,4-оксибутиленгликоля). Получали эластомеры предполимерным методом с использованием смеси 2,4 и 2,6 изомеров ТДИ в соотношении 80:20 и отверждали аминами, гликолями и серой. Относительная молекулярная масса олигоэфиров составляла 2000.

Образцы эластомеров в форме пленок были подвержены старению в условиях влажного воздуха (при температуре 50-90°С и относительной влажности 100%), сухого воздуха (при температуре 50-70°С и относительной влажности 5-12%) и в водной среде (при температуре 50-90°С и относительной влажности 100%).

Были также исследованы полиуретаны на основе олигокапролактонгликоля, стабилизированные поликарбодиимидом.

Результаты испытаний позволили сделать следующие выводы. Полиуретаны, отвержденные с применением аминов, отличаются наибольшей стойкостью как в водной среде, так и в среде влажного воздуха. Наименьшей стойкостью в этих средах обладают полиуретаны, отвержденные серой.

Полиуретаны на основе простых олигоэфиров гликольного отверждения с большей скоростью деструктируют во влажном воздухе, чем в воде. По стойкости к воде и влажному воздуху эластомеры гликольного отверждения располагаются в следующий убывающий ряд: полиуретан на основе простого олигоэфира, полиуретан на основе олигокапролактонгликоля, эластомер на основе сложного олигоэфира. Эластомеры серного отверждения располагаются таким образом: полиуретан на основе олигокапролактонгликоля, эластомер на основе простого олигоэфира, эластомер на основе сложного олигоэфира.

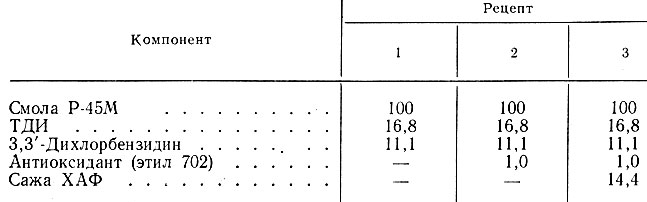

На рис. V.3 приводится зависимость относительного удлинения исследуемых полиуретановых пленок от продолжительности экспозиции на воздухе при температуре 50°С и относительной влажности 12%. Кривыми 1-3 соответственно обозначены полиуретан на основе олигоэтиленгликольадипината, полиуретаны на основе олигокапролактона и олиго-1,4-оксибутиленгликоля. Полиуретаны на основе простого олигоэфира отличаются наихудшей стабильностью, вероятно, в результате окислительного и гидролитического разрушения полимера.

Рис. V.3. Зависимость относительного удлинения исследуемых полиуретановых пленок от продолжительности их экспозиции на воздухе при температуре 50°С и относительной влажности 12%: 1 - пленка на основе олигоэтиленадипинатгликоля; 2 - пленка на основе олигокапролактона; 3 - пленка на основе олиго-1,4-оксибутиленгликоля

Установлено, что полиэтиленадипинатуретановые эластомеры обладают большей стойкостью к водной среде, чем к действию насыщенного влажного воздуха. Это объясняется тем, что образующаяся при гидролизе адипиновая кислота не вымывается водой, а, оставаясь в эластомере, катализирует его деструкцию. Исследования по изучению гидролитической стойкости эластомеров на основе олигобутадиеновой смолы Р-45М и ТДИ показали, что после пятидневного пребывания эластомеров в кипящей воде их свойства существенно не изменились. Добавление гидроксилсодержащих олигобутадиенов к полиуретанам на основе простых и сложных олигоэфиров значительно увеличивает их гидролитическую стойкость.

По гидролитической стойкости и термостойкости мочевиноуретановые эластомеры на основе олигобутадиеновых смол значительно превосходят подобные материалы на основе простых и сложных олигоэфиров.

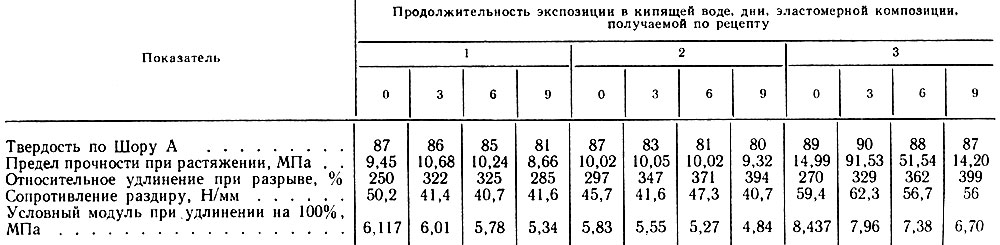

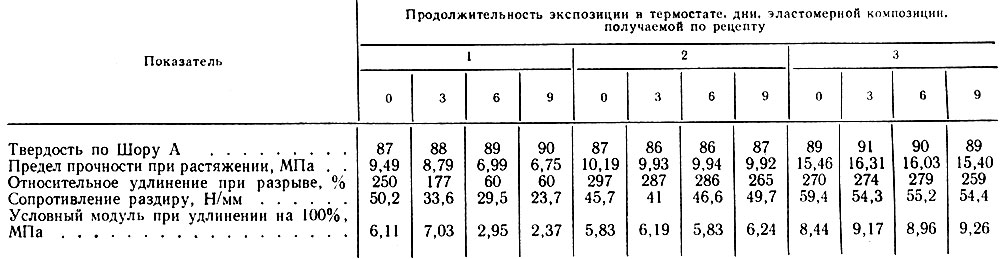

В табл. V.7 дан рецепт приготовления эластомерной композиции, а в табл. V.8 и V.9 соответственно показано изменение показателей физико-механических свойств эластомеров после экспозиции их в течение 9 дней в кипящей воде и в термостате при температуре 100°С.

Таблица V.7

Таблица V.8

Таблица V.9

Как видно из табл. V.7, существенного изменения свойств материалов при экспозиции в воде не происходит. При экспозиции в термостате образцов, не содержащих антиоксидантов, значительно ухудшаются свойства.

Институтом "Сатра" были проведены испытания на гидролитическую стойкость обуви с верхом из паропроницаемой искусственной кожи на основе уретановых эластомеров различного типа.

Исследования показали, что разрушение обуви происходит в основном вследствие гидролитического старения полиуретанового верха, тогда как подошвы практически не изнашиваются.

Наблюдалось также повреждение пальто из полиуретановых искусственных кож в результате воздействия пота.

Обследование обуви с верхом из паропроницаемой полиуретановой искусственной кожи, а также обуви с верхом из натуральной кожи после носки в течение 6 месяцев показало, что в результате гидролитического старения было повреждено около 44% обуви с верхом из полиуретановой искусственной кожи на основе сложного олигоэфира, около 6-8% обуви с верхом из полиуретановой искусственной кожи на основе простого олигоэфира и около 12%. обуви с верхом из натуральной кожи.

Лабораторные исследования по гидролитической стойкости полиуретановых искусственных кож различного типа проводились институтом "Сатра" по ускоренному методу. Сущность метода заключается в том, что образцы искусственных кож экспозировались при температуре 120°С в течение 8 ч в контейнерах высокого давления в жидкой или паровой фазе.

После экспозиции искусственные кожи были подвергнуты испытанию на изгиб. На материалах наблюдались трещины. Аналогичные испытания, проведенные при отсутствии влаги, подтвердили предположение, что гидролитическое старение полиуретана является основной причиной разрушения искусственных кож на его основе.

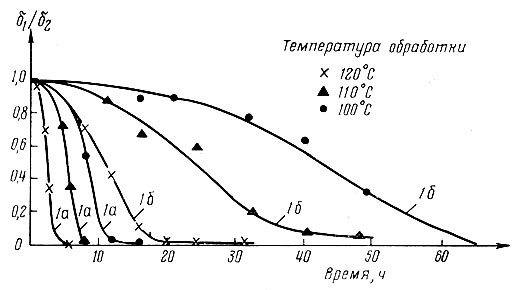

Влияние температуры и продолжительности обработки раствором мочевины на предел прочности при растяжении двух видов микропористых полиуретановых пленок, полученных на основе сложных (кривая 1а) и простых (кривая 1б) олигоэфиров, показано на рис. V.4.

Рис. V.4. Влияние температуры и продолжительности обработки раствором мочевины (концентрация 3 кг/м3) на прочность при растяжении двух видов микропористых полиуретановых пленок: 1а - полиуретановая пленка на основе сложного олигоэфира; 1б - полиуретановая пленка на основе простого олигоэфира

Анализ приведенных данных позволяет заключить, что с увеличением температуры обработки скорость гидролитического старения пленок возрастает, особенно пленок на основе сложных олигоэфиров.

Этот метод ускоренного испытания на гидролитическую стойкость применяют для определения вероятного срока носки обуви с верхом из полиуретановых искусственных кож.

Было установлено, что вероятная продолжительность носки обуви с верхом из полиуретановой искусственной кожи, при которой прочность материала, верха обуви падает на 25%, составляет в зависимости от типа полиуретана 17-100 недель. Продолжительность носки обуви может быть и несколько меньшей в результате воздействия на обувь пота.

Было исследовано влияние некоторых компонентов пота на показатели прочности полиуретановых пленок на основе сложных олигоэфиров, обработанных при температуре среды 90°С. В качестве среды были использованы 0,3%-ный раствор молочной кислоты, 0,12%-ный раствор мочевины и 0,01%-ный раствор аммиака, в качестве контрольной среды - дистиллированная вода. Исследования показали, что мочевина и аммиак являются сильными катализаторами гидролитической деструкции микропористых полиуретановых пленок. Эти данные были подтверждены результатами опытных носок обуви с верхом из микропористой полиуретановой искусственной кожи.

Результаты лабораторных испытаний полиуретановых искусственных кож с применением раствора мочевины в большей степени соответствуют данным опытных носок обуви, чем с использованием дистиллированной воды.

Постепенное накопление мочевины, аммиака и других органических веществ в микропористом пространстве искусственных кож не учитывалось, а между тем это создает прекрасную питательную среду для микроорганизмов и способствует ускорению разрушения искусственных кож вследствие микробиологического воздействия. Для замедления процессов микробиологической деструкции в полиуретаны вводят органические соединения, например N-(фтордихлорметил)-тиофталамид, в количестве 1%. Полиуретаны, стабилизированные этим соединением, не подвергаются микробиологическому воздействию после экспозиции в течение года в среде земляных микробов.

Не только органические вещества, содержащиеся в поте, катализируют гидролитическую деструкцию полиуретанов, но и некоторые пигменты, входящие в состав полиуретана.

Отделочные покрытия полиуретановых искусственных кож могут содержать вещества, способные активно катализировать деструкцию указанных материалов. В последнее время институтом "Сатра" разработан новый тип антигидролизного стабилизатора - сатрастаб. Исследование показало, что применение сатрастаба в небольших количествах (2-4%, в расчете на полиуретан) препятствует гидролитическому старению и повышает эксплуатационные свойства искусственных кож. Исследования показали также, что продолжительность эксплуатации обуви из полиуретановой искусственной кожи, стабилизированной сатрастабом, в 3-4 раза больше, чем обуви из нестабилизированного материала. Стабилизаторы добавляют к растворам полиуретана в количестве 2-4% в виде тонкоизмельченных дисперсий с размером частиц-10-20 мкм. Свойства искусственных кож с добавлением сатрастаба и без него отличаются незначительно. Добавление сатрастаба приводит к некоторому увеличению прочности и незначительному снижению показателей паропроницаемости искусственной кожи.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"