§ 2. Отделочные воски и полировочные мази

Отделочные воски

Воски для отделки низа обуви представляют собой сплав восков и воскоподобных веществ. Отделочные воски по твердости разделяются на твердые и мягкие, а по цвету - на окрашенные (черные, коричневые, светло-коричневые, пигментированные), неокрашенные и бесцветные. Кроме восков, для отделки низа обуви используют также неокрашенные отделочные воски для полирования обувных деревянных колодок.

Изготовление отделочных восков заключается в сплавлении всех составных частей в однородную массу и последующем разливе расплавленной массы в формы. При изготовлении воска черного цвета в расплавленную массу добавляют 3% стеарата нигрозина (сплава жирорастворимого нигрозина со стеарином), коричневого цвета - 0,2% красителя оранжевого, растворимого в жирах; для получения пигментированного отделочного воска в сплав восков и воскообразных веществ добавляют 10-12% минеральных пигментов. Расплавленную тщательно перемешанную массу разливают в формы при температуре, близкой к температуре застывания (63-65°С). Отделочный воск для отделки ходовой поверхности подошв и боковой поверхности каблуков отливают в виде четырехугольных плиток весом 150-300 г и плит весом 2-5 кг.

При подборе компонентов отделочных восков стремятся к тому, чтобы воск легко и равномерно мог быть нанесен на отделываемые поверхности и чтобы получался хороший блеск. Твердые воски с высокой температурой плавления (карнаубский, монтановый) вводят в состав отделочных восков для получения необходимого блеска, а мягкий воск и воскообразные продукты с низкой температурой плавления (пчелиный воск, церезин, парафин) - для того, чтобы отделочные воски могли легко быть нанесены на валики, катушки и щетки, а с них - на отделываемые детали. Изменяя соотношения твердых и мягких компонентов, получают отделочные воски различной твердости. Отделочные воски с большим содержанием низкоплавких и воскоподобных веществ образуют на поверхности отделываемых деталей пленки с нестойким слабым блеском, в ряде случаев жирные на ощупь.

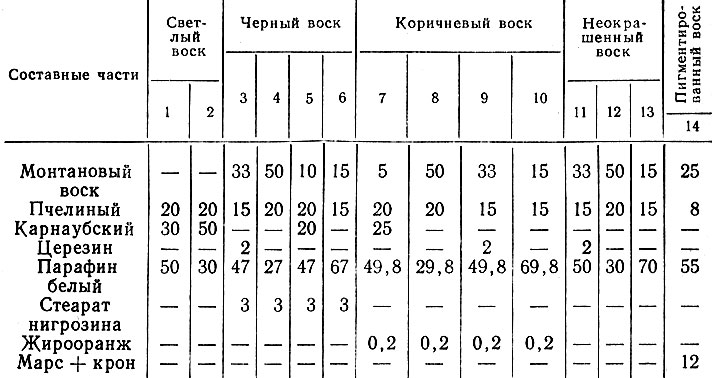

Некоторые типичные рецепты отделочных восков приведены в табл. 31; рецепты № 6, 10, 13 и 14 применяют при изготовлении мягких отделочных восков, остальные - твердых отделочных восков.

Таблица 31. Рецептура отделочных восков, %

Оценка качества обувных отделочных восков производится в основном по показателям температуры каплепадения (плавления) и твердости воска. В отдельных случаях определяют также температуру застывания воска и его вязкость в расплавленном состоянии.

Воск со слишком высокой или слишком низкой температурой каплепадения неудобен в работе и не обеспечивает необходимого качества отделки обуви: в первом случае он с трудом наносится на валики, катушки или щетками соответствующих машин для холодного полирования, во втором-чрезмерно размягчается от трения вращающихся валиков, катушек или щеток. В результате отделываемые детали низа обуви из-за недостаточной или излишней толщины нанесенного слоя воска не приобретают ровного высокого блеска. Температура каплепадения, согласно ТУ, должна находиться в пределах 70-95° С для окрашенных и неокрашенных отделочных восков и быть не менее 60° С для бесцветного воска, изготовленного на отбеленном монтановом воске. Температура каплепадения отделочного воска для полирования колодок должна быть не менее 80° С.

Определение твердости отделочного воска производят следующим образом. В испытуемый образец при температуре 20° С в вертикальном направлении проникает под действием нагрузки 100 г в течение 5 сек стандартная по форме и размерам игла специального прибора - пенетрометра. Твердость отделочного воска выражают в условных единицах, соответствующих глубине погружения иглы в десятых долях миллиметра (например, при глубине погружения 0,8 мм твердость воска равна 8). Чем выше твердость воска, т. е. чем меньше глубина погружения иглы, тем, при прочих равных условиях, больше блеск отделанных деталей обуви. Вырабатываемые отечественной промышленностью твердые отделочные воски должны иметь показатели твердости 2-6, а мягкие воски и бесцветный отделочный воск, изготовленный на отбеленном моитановом воске,- показатели твердости 6-10. Воск для полирования колодок должен иметь показатель твердости не более 1.

Мази полировочные

Полировочные мази представляют собой сплав восков и воскоподобных веществ, растворенных в скипидаре; они применяются для окончательной отделки поверхности кожаных подошв и набоек. По внешнему виду полировочные мази - однородная по консистенции окрашенная или неокрашенная густая паста. Мазь должна легко и ровно наноситься тампоном из ваты на отделываемые поверхности низа обуви; восковая пленка, образованная полировочной мазью после испарения растворителя, должна при полировке мягкой суконкой давать устойчивый высокий блеск и не быть липкой.

Изготовление полировочных мазей заключается в смешивании при 80° С расплавленных восков (монтанового, пчелиного) и воскоподобных веществ (парафина, церезина) с очищенным скипидаром. Продукт смешения при 50-52° С наливают в банки из белой или оцинкованной жести емкостью 7 л. Количественные соотношения восков и воскоподобных веществ в полировочных мазях - от 1:2,5 до 1:1; при изготовлении полировочных мазей, окрашенных в черный или коричневый цвет, в последние вводят жирорастворимые красители.

Согласно ТУ, полировочные мази по качеству должны соответствовать следующим требованиям: температура каплепадения мази - в пределах 38-60° С; температура каплепадения сухого остатка мази - не менее 64° С; сухой остаток мази - в пределах 20-45%; концентрация водородных ионов (рН) в водной вытяжке - в пределах 5 - 6,5. Гарантийный срок годности полировочной мази - шесть месяцев.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"