§ 5. Вспомогательные обувные детали из металла

Металлические супинаторы

Супинаторы (рис. 97) представляют собой штампованные термообработанные фигурные пластинки из стальной холоднокатаной ленты определенных марок, изогнутые по профилю следа геленочно-пяточной части обуви. Их широко применяют в обувной промышленности вместо распространенных в прошлом геленков из луба и древесины.

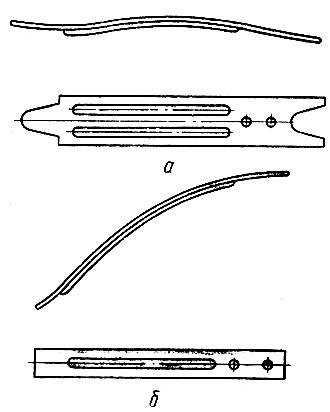

Рис. 97. Металлические супинаторы: а - для мужской и мальчиковой обуви; б - для женской обуви на высоком каблуке

Для увеличения сопротивления изгибу в процессе носки обуви супинаторы для обуви на низком каблуке имеют два выдавленных продольных ребра жесткости, а для обуви на среднем и высоком каблуке - одно ребро жесткости. В супинаторах первого типа на одном из концов имеется развилка, супинаторы второго типа не имеют развилки. На конце супинаторов, обращенном к пяточной части обуви, имеются два отверстия для прикрепления гвоздями.

Супинаторы подразделяют по половозрастному назначению обуви, их размерам (длине) и высоте каблуков. В обувной промышленности применяют супинаторы следующих основных групп:

- для женской обуви - на среднем и высоком каблуке, а также для гибкой обуви на высоком каблуке;

- для мужской, женской, девичьей и мальчиковой обуви на низком каблуке;

- для обуви детского ассортимента (школьной, детской, малодетской).

Супинаторам присваиваются условные обозначения, состоящие из одной или двух букв и одной цифры (например, М-1 - супинатор для мужской обуви, С-2 - супинатор для женской обуви на среднем каблуке); обозначение супинаторов выштамповывают на их передней части.

Согласно ТУ, супинаторы по конструкции, геометрической форме и размерам должны соответствовать утвержденным чертежам. Толщина супинаторов должна быть 1 мм с допуском + 0,1 и -0,2 мм; ширина супинаторов для обуви на низком каблуке - 14±0,05 мм, для обуви на среднем и высоком каблуке - 10мм±0,05мм. На поверхности супинаторов не допускается загрязнений, окалины и ржавчины. При испытании супинаторов на твердомере (типа РВ) алмазным наконечником при грузе 1500 н твердость должна быть в пределах 40-55 единиц. Супинаторы должны быть упругими: остаточная деформация после снятия сосредоточенной нагрузки, доводящей стрелу прогиба до нуля, не должна превышать 1,0, 1,5 и 3,0 мм у супинаторов соответственно для обуви на низком, среднем и высоком каблуке-

Металлические блочки и крючки

Блочки и крючки служат для взаимного скрепления посредством шнурков берцев ботинок, полуботинок и туфель; блочки и крючки облегчают процесс шнурования обуви и одновременно предохраняют от разрушения материалы верха в местах прохождения шнурков.

Блочки представляют собой полую втулку, оканчивающуюся с одной стороны кольцевым бортиком- венчиком, а крючки - фигурную скобку, в нижней части которой имеется металлическая втулка, служащая для крепления крючка к верху обуви.

Блочки и крючки изготовляют из стальной низкоуглеродистой ленты холодного проката и латунной ленты толщиной 0,22-0,25 мм для блочков и 0,70 мм для крючков.

Рядом последовательных операций на штамповочных прессах и промежуточных процессах из ленты получают блочки и крючки требуемых размеров и формы. На блочки и крючки наносят декоративно-антикоррозийные покрытия.

Блочки подразделяются на следующие группы:

- по кромке венчика - с необрезной кромкой; с обрезной кромкой;

- по форме венчика - с круглым венчиком; с фигурным венчиком (шестигранным, шестилепестковым, овальным, квадратным и др.);

- по сечению ножки (втулки) - с круглым сечением; с фигурным сечением (овальным, квадратным, прямоугольным и др.);

- по отделке - никелированные; окрашенные цветными эмалями по венчику; сплошь окрашенные; травленые латунные с неокрашенной поверхностью.

Блочки выпускают различных номеров (марок). Каждому номеру блочков соответствуют определенная форма венчика и ножки (втулки) и нормированные размеры: наружного диаметра венчика или описанного круга, общей высоты блочков, наружного диаметра ножки (втулки) у нижнего основания и др. Так, наружный диаметр венчика блочков № 01 равен 9,8±0,3 мм, а блочков № 08 (артикул 64) - 5,8±0,2 мм; общая высота этих же блочков равна соответственно 8,0±0,3 и 3,0±0,2 мм.

Крючки, находящие ограниченное применение в производстве обуви, подразделяются по форме верхней части (головки) и характеру отделки. Верхняя часть крючка может иметь круглую, овальную, шестигранную и другую форму.

Крючки могут быть латунированными, никелированными, окрашенными эмалями.

Крючки изготовляют в преобладающей массе одного номера со следующими размерами, (мм): общая высота - 10,0; высота головки - 2,0; высота втулки - 5,2; высота прохода - 2,8; диаметр втулки со стороны разгиба - 3,0; глубина прохода - 6,5.

Блочки и крючки должны быть правильной формы, не иметь вмятин, трещин, заусенцев и следов ржавчины. Венчики блочков должны быть концентрическими по отношению к втулкам. Нижняя часть втулки большинства вида блочков и крючков должна оканчиваться рассечками, образующими шестигранник, способствующими правильному расклепыванию втулки на изнаночной стороне верха обуви. Покрытие венчиков блочков и головок крючков должно быть равномерным, устойчивым к действию воды, резким изменениям температуры, механическим воздействиям. Толщина никелевого покрытия в блочках должна быть не менее 3 мк, а в крючках - не менее 12 мк.

Для обеспечения бесперебойной работы блочечных и крючочных машин, надежного закрепления блочков и крючков в обуви и сохранения ее внешнего вида имеет значение точность размеров блочков и крючков, правильность расклепывания их втулок у основания, устойчивость покрытий венчиков блочков и головок крючков к ударам и истиранию. В соответствии с указанными требованиями оценка качества блочков и крючков производится путем внешнего осмотра, проверки размеров, испытаний на расклепывание и прочность покрытия.

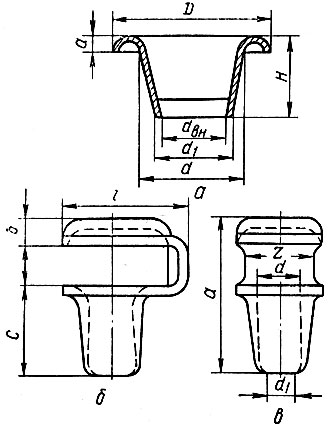

Путем внешнего осмотра проверяют правильность формы блочков и крючков, наличие заусенцев, ржавчины и загрязнений, целостность покрытия венчиков блочков и головок крючков и др. Общую высоту блоков H (рис. 98, а), наружный диаметр венчика D и его высоту а измеряют микрометром; наружный диаметр втулки блочка под бортиком d и наружный диаметр втулки у основания изгиба d1 - штангенциркулем; внутренний диаметр блочка у разгиба dвн - калибром. Последний представляет собой длинную остроконечную линейку с делениями; для определения внутреннего диаметра конец калибра вставляют в отверстие блочка и отмечают деление, далее которого калибр продвинуться не может. Это деление будет соответствовать величине внутреннего диаметра.

Рис. 98. Основные размеры: а - блочков; б и в - крючков

Общую высоту крючка (рис. 98, б и в) а, высоту головки b, высоту прохода К, высоту втулки с, длину головки l измеряют микрометром или штангенцирулем; внутренний диаметр у оснований стержня d и y разгиба d1 - калибром, ширину шейки L - штангенциркулем. Для замера высоты головки и внутреннего диаметра у основания стержня головку крючка отбивают.

При испытании на расклепывание блочков и крючков, закрепленных в берцах заготовок или соответствующих образцах материалов, расклепанные края втулки должны плотно прилегать к берцам или образцам и разделяться не менее чем на 6 частей; венчик блочков должен сохранять первоначальную форму, а покрытие на венчиках блочков не должно трескаться.

Прочность лакового или другого покрытия на венчиках блочков и головках крючков определяют ударной пробой; блочки или крючки, установленные в матрице соответствующего прибора, подвергают удару грузом 1 кг с высоты 40 см. После ударной пробы рассматривают покрытие венчиков блочков и головок крючков в лупу с четырехкратным увеличением; в доброкачественных блочках и крючках не должно быть трещин и отслаивания покрытия.

Никелированные блочки и крючки упаковывают в картонные коробки, а затем в деревянные ящики; блочки и крючки других видов покрытий упаковывают насыпью в сухие деревянные выложенные изнутри бумагой ящики; в каждый ящик укладывают от 120 до 400 тыс. блочков и от 30 до 50 тыс. крючков.

Ящики с блочками и крючками необходимо хранить в отапливаемых помещениях.

Хольнитены

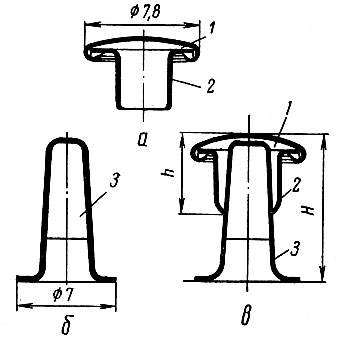

Хольнитены (рис. 99) представляют собой двойные пустотелые заклепки, состоящие из двух деталей: верхней (головки) и нижней (низа); верхняя часть в свою очередь состоит из блочка 1 и шапки 2.

Рис. 99. Хольнитены: а - головка; б - низок; в - хольнитен в собранном виде

Детали хольнитенов изготовляют из стальной низкоуглеродистой ленты холодного проката. В головке хольнитенов блочек и шапка должны быть прочно соединены друг с другом; края шапки должны быть равномерно загнутыми и должны охватывать фланец блочка не менее чем на 0,6 мм. Венчик низка должен иметь обрезные края без острых заусенцев.

Детали хольнитенов никелируют или, реже, покрывают лаком; покрытие должно быть ровным, без пятен, прочно связанным с деталями хольнитенов. Толщина накелевого покрытия - 7±2 мк.

В обувной промышленности применяют в основном хольнитены двух размеров - № 24 и № 25 с общей высотой в собранном виде соответственно 6 и 10 мм и диаметром головки 7,8 мм.

Головки и низки хольнитенов упаковывают отдельно в картонные коробки по 10 000 штук в каждую; коробки с хольнитенами укладывают в сухие деревянные ящики, выложенные бумагой.

Металлические пуговицы

Пуговицы (рис. 100) применяемые в швейной, трикотажной и обувной промышленности, отличаются исключительно большим разнообразием по материалу, форме, размерам, цвету и другим признакам. Из общего ассортимента пуговиц в обувном производстве применяют главным образом металлические с эмалевыми покрытиями или никелированные.

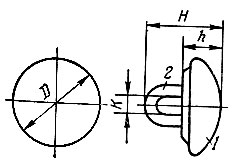

Рис. 100. Основные размеры пуговиц

Основными частями обувных пуговиц являются корпус 1 и ушко 2.

Корпус пуговиц изготовляют из низкоуглеродистой мягкой или особо мягкой стальной ленты толщиной 0,2-0,3 мм, ушко пуговиц - из стальной низкоуглеродистой проволоки диаметром 1,0-1,2 мм.

Прикрепление пуговиц к деталям верха обуви производится на пуговичных машинах; бесперебойная работа этих машин возможна лишь при соответствии размеров пуговиц требованиям ТУ. Особенно важно соблюдение стандартности длины H - h и ширины K ушка и правильности его расположения по отношению к корпусу пуговицы.

Пуговицы должны иметь красивую и точную форму. Поверхность пуговиц должна быть ровной, без царапин, трещин, вмятин, бугров, раковин, острых граней, крупинок и посторонних включений; окраска пуговиц должна быть однотонной и равномерной. При воздействии на корпус пуговицы падающего с высоты 40 см груза 1 кг не должно происходить нарушения или отслоения эмалевого покрытия. Ушко пуговицы не должно отрываться от корпуса при усилии в 100 н.

Пуговицы упаковывают насыпью в картонные коробки по 1000 штук в каждую, а коробки упаковывают в сухие деревянные ящики, выложенные бумагой.

Металлические обувные пряжки

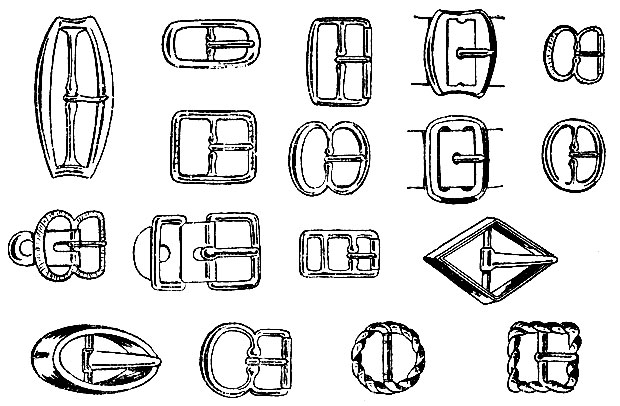

Пряжки для обуви (рис. 101) разделяются:

- по конструкции - на пряжки с язычком; пряжки с язычком и трубкой; пряжки без язычка с крючком; кнопочные; кнопочные комбинированные;

- по состоянию лицевой поверхности - на гладкие; с рисунком (штампованные); граненые (с отделкой рисунка гранями);

- по отделке - на никелированные; хромированные; окрашенные в разные цвета масляными эмалями, лаком или другими красящими веществами; анодированные с последующей окраской органическими красками различных цветов, в том числе под цвет золота.

Рис. 101. Пряжки для обуви

Из перечисленных типов пряжек в обувном производстве в основном применяют никелированные пряжки с язычком (шпеньком), с гладкой, рисунчатой и граненой лицевой поверхностью.

Корпус пряжек изготовляют из стальной низкоуглеродистой ленты толщиной от 0,5 до 1,5 мм, реже из латунной ленты и алюмомагниевого или других алюминиевых сплавов.

Форма и размеры пряжек определяются чертежами по альбомам, выпускаемым заводами-изготовителями. В пряжках с язычками и трубками последние должны свободно вращаться на передней перемычке. Пряжки должны быть правильно отштампованы и не иметь острых граней и углов; острые грани на пряжках могут поцарапать руки при застегивании обуви, перетереть ремешки, к которым прикреплены пряжки, и разорвать чулки или носки. На лицевой поверхности пряжек не должно быть вмятин, трещин, заусенцев, глубоких царапин и раковин; рисунок на лицевой поверхности должен быть рельефным. Язычок пряжек должен свободно вращаться на средней перемычке в месте крепления, не сдвигаться в стороны и не проскакивать через корпус пряжки. Кнопочные пряжки должны легко застегиваться и отстегиваться при небольшом усилии; многократное застегивание и отстегивание кнопочных пряжек не должно вызывать ослабления связи обеих ее частей. Крепление верхней части кнопки к корпусу пряжки (расклепка) должно быть жестким и не иметь качаний. Декоративное покрытие пряжек должно быть прочным, устойчивым к действию влаги, трению и ударам. Толщина никелевого покрытия пряжек должна быть 4±2 мк. В партии никелированных пряжек допускается наличие не более 2% пряжек с отклонениями по внешнему виду и отделке, а в партии окрашенных пряжек - не более 3%.

Правильность формы пряжек, отсутствие вмятин, заусенцев, трещин, острых граней и углов устанавливают при внешнем осмотре. Размеры пряжек проверяют штангенциркулем. Определение толщины никелевого покрытия в пряжках, так же как и в других обувных металлических деталях, производят путем химического анализа. Прочность лакового или эмалевого покрытия определяют по отсутствию отслаивания пленки при изгибании пряжек плоскогубцами с гладкими губками.

Для большинства видов пряжек допускается упаковка непосредственно насыпью в сухие дощатые, фанерные или из древесноволокнистых плит ящики, выложенные парафинированной бумагой; в каждый ящик насыпают в зависимости от размера изделий от 1 до 40 тыс. штук; вес ящика не должен превышать 20 кг.

Кроме описанных, в последнее время широко применяются разнообразные декоративные металлические и пластмассовые пряжки и застежки оригинальной формы и конструкции, а также Другие виды декоративной фурнитуры для закрепления шнурков, в том числе кольца, полукольцу и др.

Металлические застежки "молния"

Металлические застежки "молния" состоят из ряда металлических крупных, средних или мелких звеньев, укрепленных на бортовой хлопчатобумажной ленте, и замка для замыкания и размыкания звеньев. Звенья обувных застежек за исключением начального, изготовляют из латуни; начальное звено, а в отдельных случаях полностью все звенья изготовляют из стальной холоднокатаной ленты.

Обувные застежки "молния" выпускают длиной 90, 120, 140, 190 мм и более; длиной застежки считается длина ее замкнутой части, включая замок, отведенный до упора, и начальное звено. Длина свободных концов бортовой ленты, измеряемых от начального и конечного звеньев металлической части застежки, должна быть у верхнего края не менее 30 мм, а у нижнего - не менее 15 мм. Ширина замкнутой строчки застежки - от 5 до 7 мм.

Металлические детали застежки не должны иметь острых заусенцев. Замок, соединяющий звенья застежки, должен свободно и плавно двигаться по всей рабочей части застежки и закреплять ее в любом месте. Все металлические части застежки должны иметь никелевое покрытие толщиной не менее 3 мк. Звенья застежки должны быть прочно закреплены на бортовой ленте. Смещение звеньев вдоль ленты при замыкании или размыкании застежки не должно превышать 1,3 мм. Сопротивление разрыву застежки в замкнутом состоянии должно быть не менее 130 н/см. При испытании на замыкание и размыкание после 300 циклов застежка должна нормально замыкаться и размыкаться. При изгибе замкнутой застежки на 180° и нагрузке 100 н звенья не должны разъединяться.

Застежки "молния" упаковывают в пачки по 100 штук. Каждая пачка завертывается в плотную бумагу и далее упаковывается в деревянные ящики.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"