§ 4. Внутренние и промежуточные детали низа обуви из пластических масс

В первоначальный период освоения пластических масс их использование в обувной промышленности ограничивалось лишь наружными деталями, в основном каблуками, набойками и рантами, в незначительной степени подошвами. В настоящее время сфера применения пластических масс для изготовления обувных деталей непрерывно расширяется. Процесс внедрения пластических масс для изготовления таких деталей, как основные и вкладные стельки, полуосновные и вкладные стельки, полустельки совмещенные с геленками, задники и подноски, а также различные совмещенные детали (узлы) обуви, еще находится в стадии становления; однако не подлежат сомнению высокая эффективность и широкие возможности, открывающиеся перед обувной промышленностью в результате внедрения новых синтетических пластических масс.

Полустельки, основные и вкладные стельки

В последние годы выявилась тенденция к замене картонных полустелек, совмещенных с супинатором, такими же деталями, но изготовленными целиком из пластических масс - вторичной капроновой смолы, полиэтилена и др. По конфигурации полустелька, совмещенная с теленком, соответствует профилю геленочно-пяточной части следа обуви; со стороны, обращенной к подошве, полустелька имеет утолщение вдоль осевой линии, заменяющее теленок (супинатор).

Основные и вкладные стельки из пластических масс, так же как и полустельки, изготовляемые методом литья под давлением, еще не нашли значительного применения в обувной промышленности нашей страны. Имеются разработки научно-исследовательских организаций, предусматривающие изготовление указанных деталей целиком из синтетических полимеров (полиэтилена, полиэтилена в сочетании с полиизобутиленом, полипропилена в сочетании с полиизобутиленом и т. п.).

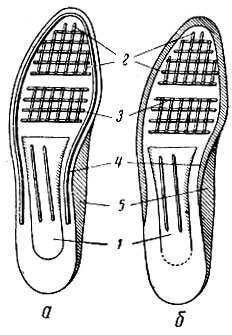

Стелька для рантовой обуви (рис. 94) составляет одно целое с губой. Лицевая сторона стельки гладкая, с поверхностью, напоминающей натуральную кожу. В перейменном участке стелька утолщена и имеет с нелицевой стороны ребра жесткости, что обеспечивает необходимую устойчивость конструкции. В носочно-пучковом участке стельки имеются полости, образованные взаимно перпендикулярными ребрами. В месте пересечения ребер в стельке имеются сквозные отверстия, дающие возможность всем полостям сообщаться друг с другом. Благодаря наличию воздушной прослойки в процессе ходьбы происходит постоянная циркуляция воздуха под стопой, что способствует существенному улучшению гигиенических свойств обуви.

Рис. 94. Основные стельки из пластических масс: а - для рантовой обуви; б - для клеевой обуви; 1 - утолщение и ребра жесткости, заменяющие супинатор; 2 - взаимно-перпендикулярные ребра, образующие полости; 3 - сквозные отверстия, обеспечивающие сообщение полостей друг с другом; 4 - губа стельки или полочка, служащая для укладки затяжной кромки верха обуви; 5 - супинирующий выступ

Стелька для клеевой обуви по конструкции в основном близка к стельке для рантовой обуви, по вместо губы имеет по всему периметру полочку-углубление, в которую при выполнении затяжных операций укладывается затяжная кромка верха и подкладки обуви. Стелька имеет в перейменном участке утолщение в виде геленка, а также выступ для супинирования стопы. При литье стельки в прессформу может быть вложена текстильная стелька, которая, будучи запрессована с нелицевой стороны, позволит производить клеевую затяжку заготовок с помощью обычных клеев.

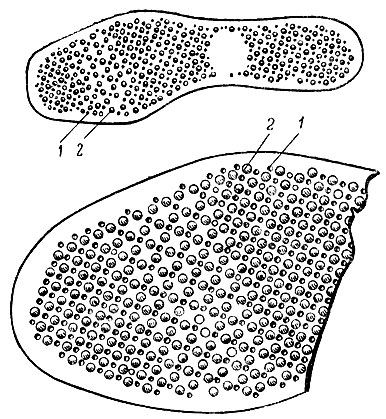

Во вкладной полиэтиленовой стельке одной из конструкций (рис. 95) по всей поверхности имеются сквозные круглые отверстия 1 диаметром 1,5-2,0 мм.

Рис. 95. Вкладная стелька из пластических масс с бугристой нелицевой поверхностью и сквозными круглыми отверстиями

Частота расположения отверстий в отдельных участках вкладной стельки неодинакова. На нелицевой стороне стельки по всей ее поверхности имеются возвышения-бугорки 2 высотой около 1 мм и диаметром около 3 мм.

Наличие сквозных отверстий в сочетании с бугристой поверхностью обеспечивает циркуляцию воздуха и соответствующий воздухообмен между стопой, вкладной и основной стельками.

Наряду с описанными выше конструкциями вкладных стелек разработаны и внедряются вкладные стельки (а также полустельки и подпяточники) из поливинилхлоридного пластиката, дублированного полиуретановым поропластом (верхний слой, прилегающий к стопе - из перфорированного поливинилхлорида, нижний, прилегающий к основной стельке - из поропласта), из пенистой резины, соединенной с тканью, и других конструкций.

Технология получения материала для вкладных стелек на основе пенистой резины складывается из следующих процессов: приготовление эмульсий и дисперсий различных порошкообразных ингредиентов; смешение всех компонентов с латексом натурального каучука; введение вулканизующих и желатинизирующих агентов; механическое вспенивание латексной смеси воздухом; нанесение вспененной массы (пены) на ткань; желатинизация вспененной массы; вулканизация вспененной массы.

Вкладные стельки на основе вспененных латексов отличаются незначительным весом (плотность 0,1-0,2 г/см3), хорошими амортизационными свойствами, общающихся пор обладают заметной паро- и воздухонепроницаемостью, могут периодически промываться водой.

Полиуретановые поропласты, называемые обычно поролоном или пенополиуретанами, являются продуктами ступенчатой поликонденсации толуилендиизоцианата с полиэфирами в присутствии воды и основного катализатора. Они характеризуются содержанием уретановых групп.

Порообразующим веществом в пенополиуретанах является углекислый газ, выделяющийся в процессе реакции поликонденсации.

Пенополиуретаны представляют собой пористые материалы типа губки различной степени эластичности и с разным содержанием открытых пор. Их выпускают в виде прямоугольных блоков или листов толщиной от 3 мм и выше; листы получают нарезыванием блоков на машинах с горизонтальным ленточным ножом.

Натуральный цвет пенополиуретанов - от белого до темно-желтого; они хорошо окрашиваются при введении органических пигментов вместе с сырьем в реакционную смесь перед вспениванием, а также поверхностно путем погружения блоков в красящие растворы. Пенополиуретаны отличаются исключительно низкой плотностью (0,03-0,06 г/см3), весьма незначительным коэффициентом теплопроводности (0,03-0,06 вт/м*град), хорошими амортизационными свойствами, большим сопротивлением многократному сжатию. Особые свойства пенополиуретанов предопределяют целесообразность их использования в качестве утепляющих прокладок в конструкциях верха и низа обуви, предназначенной для носки при низких температурах.

Задники и подноски из пластических масс

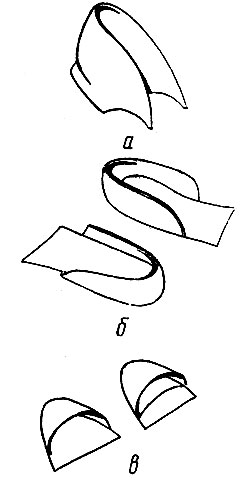

Задники, целиком изготовленные из пластмасс (рис. 96, а), начали использоваться в зарубежной обувной промышленности (США) еще в конце 50-х годов, однако широкого распространения не получили- В дальнейшем были разработаны конструкции узлов обуви из пластических масс (полиэтилена, полипропилена, ударопрочного полистирола и др.), в которых задник совмещен с полустелькой и теленком (рис. 96, б).

Разработка и внедрение подносков из пластических масс осуществляются различными путями. Наряду с пластмассовыми подносками, получаемыми в виде деталей (рис. 96, в) методом литья под давлением (в частности, для производственной обуви, предназначенной для защиты стопы от падения тяжестей), для подносков используются листовые неармированные (бескаркасные) материалы.

Рис. 96. Пластмассовые промежуточные детали: а - цельноформованный задник; б - задники, совмещенные с полустелькой и теленком; в - пластмассовые подноски

Листовые материалы из пластмасс разрубаются на отдельные детали (подноски), которые устанавливаются в заготовки с нагревом перед формованием. Деталям придается требуемая форма при последующем формовании заготовок, которое происходит с нагревом или без него.

В качестве основного полимера при изготовлении листового не армированного тканью пластического материала для подносков применяют полиэтилен высокого давления. Полиэтилен смешивают на вальцах со стеариновой кислотой (1,0%), стеаратом кальция (1,5%) и пигментами (до 1,0%). Для формования подносков из указанного материала при температуре 100-120 С и приклеивания к подкладке и верху заготовки без применения клеев в полученную на вальцах смесь при 100-110° С вводят пластифицированную дибутилфталатом перхлорвиниловую смолу (20%).

Имеются также разработки, предусматривающие совмещение подноска, задника и соединяющей их стельки в один общий узел, изготовляемый методом литья под давлением из смеси полиэтилена и полиизобутилена или других пластических масс, совмещение задника и задинки в виде цельноформованной детали, заменяющей жесткий задник и верхнюю мягкую задинку в сапогах, совмещение жесткого задника с подкладкой пяточной части обуви и др.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"