§ 1. Деревянные и пластмассовые каблуки

До недавнего времени в обувной промышленности широко применялись деревянные каблуки. В последние годы в связи с успехами промышленности синтетических пластических масс и внедрением пластмассовых каблуков использование деревянных каблуков резко сократилось. Древесину применяют теперь в качестве каблучного материала преимущественно при изготовлении клиновидных каблуков. В некоторых странах распространено также применение древесины для изготовления обуви с деревянными подошвами.

Основными причинами, обусловливающими широкое внедрение пластмассовых каблуков, являются: значительно меньшая трудоемкость изготовления пластмассовых каблуков по сравнению с деревянными; почти полное отсутствие отходов при изготовлении каблуков из пластмасс, тогда как при изготовлении деревянных каблуков полезное использование древесины составляет лишь 12-15%; возможность получения пластмассовых каблуков любой формы; возможность изготовления пластмассовых каблуков различных расцветок, с красивой блестящей поверхностью, и применения необтянутых каблуков, позволяющего существенным образом снизить материальные и трудовые затраты при производстве обуви.

Сырье и материалы для производства деревянных и пластмассовых каблуков

Деревянные каблуки обычной формы изготовляют из древесины бука и березы, а клиновидные каблуки - также и из древесины липы. Плотность указанных видов древесины составляет, г/см3: бука 0,70-0,75, березы 0,60-0,65, липы 0,40-0,45. Благодаря низкой плотности применение деревянных каблуков способствует некоторому уменьшению веса обуви. Древесина для каблуков характеризуется высокими механическими свойствами: предел прочности на сжатие, н/см2, составляет для древесины бука, березы и липы соответственно 4200-5000, 4800-5200 и 3000-3800; сопротивление раскалыванию, н/см2, для древесины бука, березы и липы - соответственно 140-180, 150-160 и 110-130.

Для изготовления пластмассовых каблуков используют различные синтетические пластические массы: первичную и вторичную капроновые смолы, полиэтилен, пропилен, совмещенные полимеры типа ударопрочного полистирола и др.

Синтетическая первичная и вторичная капроновая смола, относящаяся к группе полиамидов, чаще всего применяется для изготовления пластмассовых каблуков. Капроновая первичная смола представляет собой твердое рогообразное вещество в виде гранул белого цвета или белого цвета с желтым оттенком, плотностью 1,14-1,15 г/см3, с температурой плавления 215-225° С; она растворяется в минеральных кислотах, уксусной и муравьиной кислотах, в одно- и многоатомных фенолах; поверхность деталей из капроновой смолы хорошо окрашивается кислотными красителями в водной среде при нагреве. Первичная капроновая смола отличается высокими показателями механических свойств: предел прочности при растяжении - 5000-8000 н/см2; при сжатии - 7000-8000 н/см2, при изгибе - 7000-10 000 н/см2. Вторичная капроновая смола, получаемая при переработке изношенных капроновых изделий в виде гранул различного цвета - от светлых тонов до серого, коричневого и других,- имеет плотность 1,14-1,20 г/см3 и температуру плавления 190-290° С. По механическим свойствам вторичная капроновая смола уступает первичной: предел прочности при растяжении 3500-7000 н/см2, при сжатии - 6000-8000 н/см2, при изгибе 4500-7500 н/см2. На практике капроновые каблуки изготовляют преимущественно из вторичной капроновой смолы, а также из отходов заводов синтетического волокна, текстильных, трикотажных и щеточных фабрик.

Полиэтилен представляет собой рогообразную, относительно невысокой твердости, полупрозрачную массу белого цвета, жирную на ощупь. Полиэтилен высокой плотности, применяемый для изготовления каблуков и вкладышей к средним и высоким каблукам, по механическим свойствам, как ранее указывалось, превосходит полиэтилен низкой плотности, однако значительно уступает капроновой смоле; предел прочности при растяжении полиэтилена высокой плотности - 1950-3850 н/см2, при изгибе - 2000-4000 н/см2.

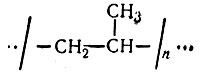

Полипропилен  получают путем полимеризации пропилена СН3-СН = СН2 - газообразного вещества, конденсирующегося в жидкость при -47,7° С. Пропилен выделяют из газов, получаемых при переработке нефти, а также из попутных нефтяных газов. По внешнему виду полипропилен- твердое рогообразное блестящее вещество, плотностью 0,90-0,91 г/см3 и температурой плавления 164-170°С Полипропилен обладает более высокими механическими свойствами, чем полиэтилен: предел прочности при растяжении находится в пределах 3000-4000 н/см2, при сжатии - в пределах 6000-7000 н/см2, при изгибе - в пределах 9000-12 000 н/см2.

получают путем полимеризации пропилена СН3-СН = СН2 - газообразного вещества, конденсирующегося в жидкость при -47,7° С. Пропилен выделяют из газов, получаемых при переработке нефти, а также из попутных нефтяных газов. По внешнему виду полипропилен- твердое рогообразное блестящее вещество, плотностью 0,90-0,91 г/см3 и температурой плавления 164-170°С Полипропилен обладает более высокими механическими свойствами, чем полиэтилен: предел прочности при растяжении находится в пределах 3000-4000 н/см2, при сжатии - в пределах 6000-7000 н/см2, при изгибе - в пределах 9000-12 000 н/см2.

Совмещенные полимеры типа АБС на основе акрилонитрила (А), бутадиена (Б) истирола (С), известные также под названием ударопрочных полистиролов, отличаются хорошим внешним видом и высокими механическими свойствами. Полимеры типа АБС, используемые для изготовления высоких и средних каблуков, характеризуется следующими показателями: плотность 1,00-1,04 г/см3, предел прочности при сжатии 8000-10 000 н/см2, при изгибе - 9000-16 000 н/см2.

Производство деревянных и пластмассовых каблуков

При изготовлении деревянных каблуков древесину, соответствующим образом выдержанную и высушенную, режут на продольные бруски, ширина и толщина которых зависят от фасона и размеров изготовляемых каблуков. Бруски режут поперек (под углом) на отдельные брусочки (заготовки) с таким расчетом, чтобы из каждого брусочка можно было на копировальном станке изготовить один каблук. Последующая обработка каблучных заготовок заключается в копировании каблуков, выемке пяточной части, срезе каблуков по высоте, сверлении отверстия (в каблуках, прикрепляемых посредством металлической втулки), шлифовании боковой и фронтальной поверхностей и маркировке.

Пластмассовые каблуки изготовляют литьем под давлением в специальных литьевых машинах и термопластавтоматах различной конструкции.

При изготовлении капроновых каблуков гранулы капроновой смолы предварительно высушивают до содержания влаги не более 0,25-0,35%, так как при более высокой влажности на поверхности отливаемых изделий образуются пузыри. При использовании отходов капроновой смолы сначала отделяют посторонние примеси, обезжиривают кипячением в воде с добавкой поверхностноактивных веществ (ОП-7 или ОП-10) или кальцинированной соды с последующей промывкой в чистой горячей воде, отжимают и высушивают аналогично гранулам первичной или вторичной капроновой смолы. Высушенную капроновую смолу загружают в литьевую машину, где смола разогревается до температуры 240-260° С и под давлением выдавливается в стальную нагретую прессформу. Выдержка изготовляемых каблуков в прессформе 40-60 сек. Отлитые детали извлекают из прессформы, подвергают термообработке (нормализации) кипячением в воде, а затем отрезают детали и зачищают литники.

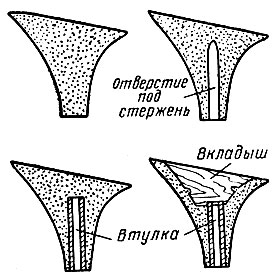

При изготовлении средних и высоких капроновых каблуков для предупреждения растрескивания в процессе прикрепления к обуви, повышения прочности прикрепления, а также в целях уменьшения усадки каблуков при отливке в их верхнюю часть в процессе литья запрессовывают деревянный или пластмассовый (полиэтиленовый) вкладыш с кольцевым желобком в средней части; этим обеспечивается более прочное соединение вкладыша с пластической массой каблука. В ряде случаев для предотвращения деформации и излома средних и высоких капроновых каблуков при носке обуви в процессе литья в них запрессовывают также цельнотянутую металлическую трубку или отливают каблуки с отверстием, служащим для последующего введения усилителя - профилированного металлического стержня (штыря), одновременно являющегося крепителем набойки.

Капроновые каблуки применяют обтянутыми материалами верха или окрашенными в разные цвета; окраска производится' в массе или поверхностно, путем обработки каблуков водными растворами кислотных красок при нагреве.

Полиэтиленовые и полипропиленовые каблуки изготовляются, аналогично капроновым, методом литья под давлением. Полиэтиленовые каблуки применяют обтянутыми материалами верха, что объясняется главным образом недостаточной твердостью полиэтилена и его малым сопротивлением истиранию в процессе носки обуви-

По одному из технологических вариантов каблуки отливают в два приема - из полиэтилена и капроновой смолы. Сначала из полиэтилена отливают внутреннюю часть каблука, а затем эта отливка устанавливается в другую прессформу, куда подается размягченная капроновая смола. В результате получают полиэтиленовый каблук с капроновой оболочкой, в котором совмещены положительные стороны обоих компонентов.

Полипропиленовые каблуки, благодаря твердости и блестящей поверхности, применяют в необтянутом виде. Полипропилен хорошо окрашивается в массе, но не поддается поверхностной окраске; поэтому полипропиленовые каблуки выпускают окрашенными в массе, преимущественно в черный и белый цвета, не требующих дополнительной окраски в тон цвета верха обуви.

Пластические массы типа АБС хорошо окрашиваются в массе, а каблуки из них - и поверхностно, нитроэмалями. Каблуки из этих материалов отличаются блестящей поверхностью, хорошо прикрепляются гвоздями к обуви, а также допускают прикрепление набоек непосредственно к нижней площадке каблуков, надежны в носке в условиях повышенных и весьма низких температур. Каблуки из полимеров типа АБС, так же как пропиленовые и полиэтиленовые, изготовляют, в отличие от капроновых каблуков, без вкладышей.

Ассортимент и качественная характеристика деревянных и пластмассовых каблуков

Как уже отмечалось выше, применение деревянных каблуков, а также их ассортимент в последние годы резко сократились. В противоположность деревянным каблукам пластмассовые каблуки выпускают в широком ассортименте по высоте, фасонам, размерам, материалу, конструкции, характеру отделки и другим признакам-

По высоте пластмассовые и деревянные каблуки подразделяются на следующие виды: низкие - высотой 10, 15, 20 и 25 мм; средние - высотой 30, 35 и 40 мм; высокие - высотой 45, 50, 55 и 60 мм; особо высокие - с высотой свыше 60 мм. Высоту каблуков измеряют от наивысшей точки верхней поверхности по вертикали до опорной поверхности.

Конструкция деревянных каблуков обычно однотипная, в отличие от пластмассовых, характеризующихся разнообразием конструкций. Пластмассовые средние и высокие каблуки выпускают с впрессованной втулкой, с отверстием для введения профилированного стержня-усилителя, без втулки и отверстия для стержня, с втулкой и вкладышем (рис. 88).

Рис. 88. Конструкция средних и высоких пластмассовых каблуков

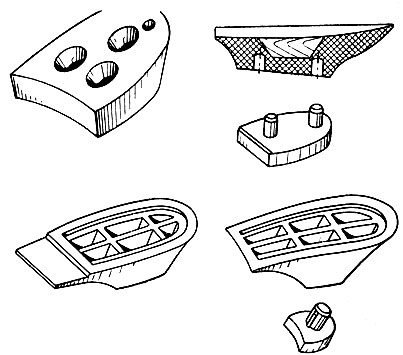

С целью уменьшения веса и сокращения расхода материалов низкие, клиновидные и полуклиновидные каблуки, а иногда также средние и высокие, имеют в верхней части пустотелые полости различной конфигурации (рис. 89). В нижней части пластмассовые каблуки во многих случаях имеют два и более отверстия, служащие для введения штифтов, составляющих одно целое со сменной набойкой.

Рис. 89. Конструкция каблуков с пустотелыми полостями в верхней части

Фасон пластмассовых и деревянных каблуков определяется конфигурацией и размерами их отдельных поверхностей. Пластмассовые и деревянные каблуки, исключая клиновидные и полуклиновидные, имеют те же поверхности, что и резиновые формованные, а клиновидные и полуклиновидные - боковую, верхнюю и нижнюю поверхности.

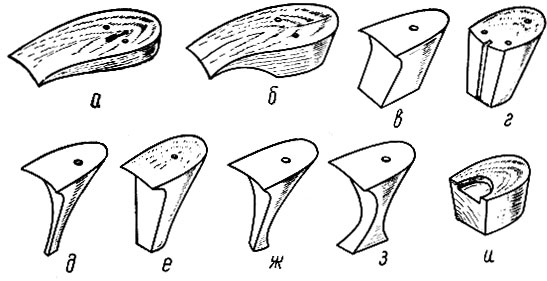

Форма боковой поверхности пластмассовых (и деревянных) каблуков разнообразна: в низких, а также в клиновидных и полуклиновидных каблуках профиль боковой поверхности прямолинейный (рис. 89 и рис. 90, а, б), в средних и высоких - прямолинейный (рис. 90, в, г) или криволинейный - в виде плавной кривой (рис. 90, д, е) и кривой малой или большой двойной кривизны (рис. 90, ж, з) с утоненной или рюмкообразной нижней частью. Профили боковой и задней поверхности каблуков одинаковые, прямолинейные, или различаются между собой.

Верхняя поверхность пластмассовых и деревянных каблуков для обеспечения плотного прилегания к обуви имеет выемку (вогнутость), форма и глубина которой зависят от того, проходит ли пяточная часть подошв над верхней поверхностью каблука (полностью или частично) или покрывает ее фронтальную поверхность. При соединении подошвы с каблуком "в замок" форма выемки верхней поверхности соответственно изменяется (рис. 90, и).

Рис. 90. Общий вид пластмассовых и деревянных каблуков

Нижняя поверхность пластмассовых и деревянных каблуков, как правило, расположена горизонтально; исключение составляют клиновидные и полуклиновидные каблуки, нижняя поверхность которых в набоечной части горизонтальна, в остальной части - криволинейна. Величина нижней поверхности каблуков уменьшается с увеличением их высоты. В высоких и особо высоких каблуках нижняя поверхность имеет не только подковообразную, но иногда и квадратную и круглую форму. Наряду с низкими каблуками общепринятой формы верхней и нижней поверхностей при производстве женской обуви за рубежом находят применение низкие каблуки оригинальной формы - овальной, яйцевидной, каплевидной, круглой и т. п. Фронтальная поверхность низких каблуков обычно представляет собой цилиндрическую плоскость, расположенную отвесно, или же прямолинейную плоскость, расположенную вертикально либо наклонно. У высоких и особо высоких каблуков (а во многих случаях и у средних каблуков) фронтальная поверхность (в каблуках-столбиках), прямолинейная с закруглением или фронтальным выступом в верхней части или же криволинейная на всем протяжении. В отдельных видах деревянных каблуков и пластмассовых низких каблуках на фронтальной поверхности имеется вертикальный паз для укладывания краев обтяжки (см. рис. 90, г).

Пластмассовые (и деревянные) каблуки, аналогично формованным резиновым каблукам, различают по номерам: каждым двум смежным номерам обуви соответствует один размерный номер каблуков. Каблуки маркируют большим номером из двух смежных номеров обуви. Высота каблуков одного фасона одинакова, независимо от их размерного номера. Каблуки по длине и ширине верхней поверхности при переходе от одного размерного номера к другому - большему - увеличиваются на 1,5 мм, клиновидные каблуки по длине верхней поверхности - на 5 мм, по ширине на 1,5 мм (при метрической системе нумерации обуви).

Верхняя поверхность пластмассовых и деревянных каблуков (для обуви трех смежных полнот - единая, соответствующая следу обуви средней полноты.

Каждому фасону пластмассовых и деревянных каблуков присваивается номер, устанавливаемый соответствующей научно-исследовательской организацией.

Номера фасона и размеры клеймятся на верхней поверхности каблуков.

Пластмассовые каблуки, согласно ТУ, должны соответствовать заданным размерам (с учетом допусков), не иметь вздутий, раковин, искажения граней, отколов и выбоин. Влажность древесины вкладышей должна быть в пределах 8-9% (от абсолютно сухого веса древесины). Края вкладыша не должны быть удалены от бокового ребра верхней поверхности каблука более чем на 12 мм. Допускается заплыв пленки пластмассы на края вкладыша толщиной не более 0,5 мм. Металлическая запрессованная втулка должна соответствовать высоте каблука или, по требованию потребителей каблуков, не доходить до верхней поверхности на 8-10 мм. Втулка обязательна для средних и высоких каблуков, длина и ширина набоечной поверхности которых менее 15 мм.

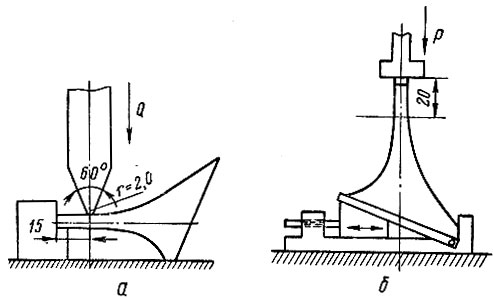

Рис. 91. Схемы испытаний пластмассовых каблуков: а - на изгиб; б - на сжатие

Пластмассовые каблуки по сопротивлению изгибу и сжатию должны соответствовать следующим требованиям: сопротивление изгибу - не менее 9000 н/см2, сжатию - не менее 3000 н/см2. Сопротивление пластмассовых каблуков изгибу и сжатию определяют по схемам, изображенным на рис. 91. Определение сопротивления изгибу и сжатию пластмассовых каблуков выполняют с помощью специальных приспособлений к разрывной машине или на приборе гидравлического действия; нагрузки при изгибе и сжатии пластмассовых каблуков пересчитывают на единицу поперечного сечения, отстоящего соответственно на 15 и 20 мм от нижней поверхности.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"