§ 2. Производство пряжи и тканей

Выработка пряжи

Пряжа представляет собой нить, состоящую из отдельных волокон, совместно соединенных посредством кручения. Пряжа является полуфабрикатом для изготовления тканей, а также ниток и других текстильных изделий. Она вырабатывается прядением волокон ограниченной длины - хлопка, льна, шерсти, штапельного волокна и др. При изготовлении нитей из химических волокон, обладающих большой длиной, прядение заменяется соединением нескольких нитей в одну и ее закручиванием.

Процесс выработки пряжи складывается из цикла операций, сущность и последовательность которых изменяются в зависимости от вида волокна и назначения пряжи.

Из хлопка вырабатывают пряжу кардного, гребенного и аппаратного прядения, из льна - сухого и мокрого прядения, из - аппратного, гребенного и полугребенного прядения.

Кардное (негребенное) прядение хлопка наиболее распространено; оно применяется при выработке пряжи средней тонины. Обработке хлопка предшествует его сортировка и смешение различных кип для обеспечения большей однородности пряжи. Затем на разрыхлительных и трепальных машинах волокнистая масса разрыхляется и освобождается от посторонних примесей и части мелких волокон. Выходящий из трепальных машин хлопок в виде широкого холста поступает на чесальные машины. В них с помощью игольчатых (кардных) поверхностей происходит расчесывание волокон, т. е. их разделение, распрямление и расположение параллельно друг другу. Одновременно с расчесыванием хлопковый холст очищается от посторонних примесей, дефектных и коротких волокон. С чесальных машин хлопок в виде ленты поступает на ленточные и ровничные машины.

На ленточных машинах отдельные поступающие ленты соединяются вместе и несколько вытягиваются; благодаря этому происходит выравнивание толщины ленты и волокна располагаются более параллельно. На ровничных машинах лента подвергается дальнейшему выравниванию и утончению путем вытягивания и легкого закручивания. Полученная ровница поступает на прядильные машины, где она окончательно вытягивается и скручивается.

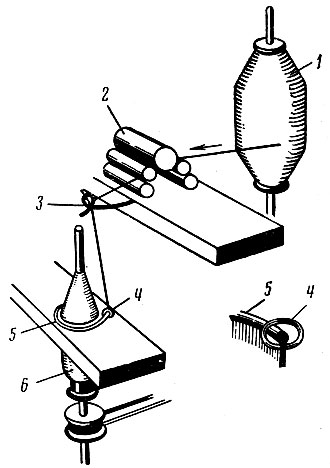

На широко распространенных кольцевых прядильных машинах непрерывного действия (рис. 48) происходит утончение ровницы с одновременным ее закручиванием и намоткой на шпули или патроны. Непрерывно сходя с катушки 1, ровница поступает в вытяжной аппарат 2, далее проходит через направляющий глазок 3 под бегунок 4, движущийся по кольцу 5. Под действием быстро вращающегося (до 18000 об/мин) веретена нить увлекает бегунок, последний вращается по кольцу, что приводит к скручиванию нити и ее намотке на шпулю 6, насаженную на веретено. Связь отдельных волокон, составляющих пряжу, осуществляется благодаря трению и сцеплению, возникающим при совместном скручивании.

Рис. 48. Схема крутки на прядильной машине непрерывного действия

Гребенное прядение хлопка отличается от кардного рядом дополнительных операций, важнейшей из которых является гребенной прочес. Гребенной прочес производится после обработки хлопка на чесальных или ленточных машинах. В процессе гребенного прочеса, выполняемого на сложных гребнечесальных машинах, волокна хлопка распрямляются и приводятся в параллельное положение; одновременно удаляются оставшиеся после предыдущей обработки посторонние примеси, а также более короткие волокна. Гребенное прядение применяется при выработке более тонких видов пряжи из длинноволокнистого хлопка.

Аппаратное прядение хлопка применяется для изготовления более толстой хлопчатобумажной пряжи из коротковолокнистого сырья и различных отходов (угаров) прядильного производства. Аппаратная пряжа, в основном используемая при производстве тканей, идущих под начес, изготовляется упрощенным способом: ватка, полученная с чесальных машин, минуя ленточные и ровничные машины, разделяется на отдельные полосы, которые скатываются при помощи специальных приспособлений в ровницу; затем последняя подвергается прядению.

Изготовление льняной пряжи имеет ряд особенностей, вытекающих из структуры технических льняных волокон. Выработка льняной пряжи включает операции сортировки льна, чесания, образования ленты на раскладочной машине, обработки ленты на ленточных и ровничных машинах, сухого или мокрого прядения. Сухое прядение льна в основном совпадает с прядением хлопка. При мокром прядении льняная ровница предварительно обрабатывается в горячей воде для размягчения пектиновых веществ льна, а затем подвергается вытяжке и крутке; льняная пряжа мокрого прядения более тонкая, гладкая и уплотненная.

Наиболее простой вид прядения шерсти - аппаратный - складывается из следующих основных операций: трепания, смешивания, замасливания и чесания, прядения на машинах периодического или непрерывного действия. Аппаратная шерстяная пряжа вырабатывается сравнительно высокой толщины и применяется для выработки сукон. Гребенное и полугребенное прядение шерсти отличается от аппаратного введением дополнительных операций вытягивания и прочесывания шерстяной ленты. Благодаря этому пряжа получается более гладкой и тонкой.

Однониточную пряжу для упрочнения зачастую соединяют в две или три нити и подвергают крутке на крутильных машинах без вытяжки; получаемую в результате этой обработки крученую пряжу, отличающуюся повышенной прочностью, используют при изготовлении более плотных и прочных тканей, в частности, для верха обуви.

Ткачество

Процессу образования ткани из нитей основы и утка, осуществляемому на соответствующих ткацких станках, предшествуют некоторые подготовительные операции: сновка, т. е. перемотка пряжи с бобин на сновальный вал, шлихтование, сушка, намотка на навой, проборка пряжи в ремизки и бердо. При сновке нити основы с катушек (бобин) ровными рядами навивают на общий сновальный вал, располагая нити параллельно одна другой в таком количестве, сколько их должно быть по ширине ткани. Для кромки (продольных краев) ткани с обеих сторон протягивают по нескольку нитей более крепких и толстых, чем остальные нити основы. Шлихтование пряжи основы производят для повышения гладкости, прочности и устойчивости нитей к механическим воздействиям в процессе ткачества. Шлихтование заключается в пропитывании нитей, поступающих со сновального вала, клеящими и смягчающими веществами (крахмальным клейстером, глицерином и др.). За шлихтованием пряжи следует сушка и намотка на ткацкий навой. Пряжа далее поступает на проборку в ремизки и бердо.

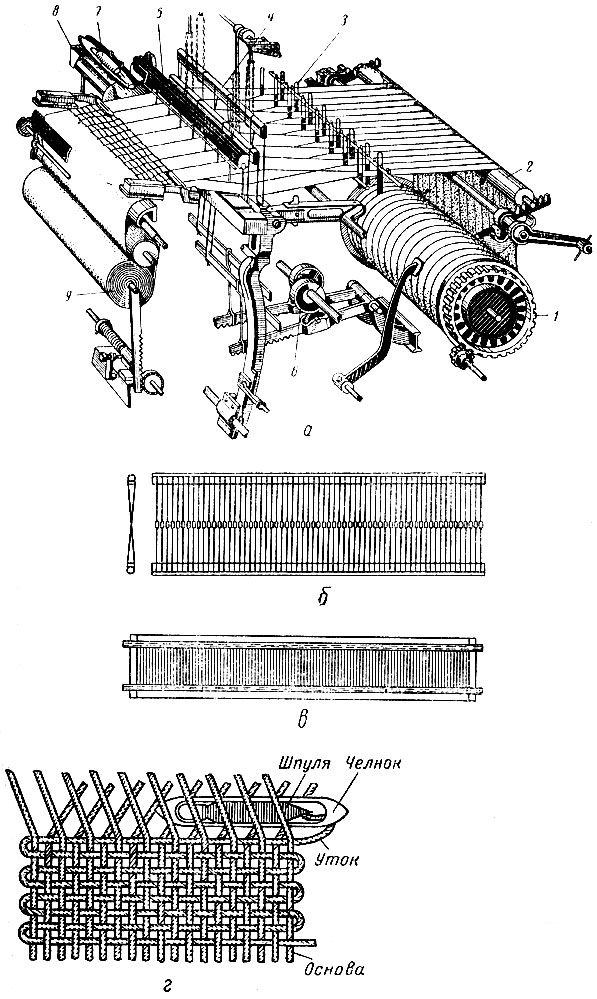

Схема ткацкого станка представлена на рис. 49. Навой 1 со шлихтованной основой расположен в задней части станка. Сходя с навоя, основа огибает брус (скало) 2, проходит через осново-наблюдатель (ламельный прибор) 5, служащий для останова станка при обрыве нитей основы, далее через ремизки 4, в глазках (отверстиях-петельках) которых заправлены нити основы, и, наконец, через бердо 5, в промежутках между зубьями которого пропущены нити основы.

Рис. 49. Схема ткацкого станка: а - общий вид; б - ремизка; в - бердо; г - переплетение уточной нити с основными

Зевообразовательный механизм станка 6, попеременно поднимая и опуская ремизки, образует зев, т. е. пространство между поднятыми и неподвижными нитями основы. В каждый момент образования зева через него пролетает челнок 7, представляющий собой продолговатую, обычно деревянную коробку с заостренными металлическими концами, внутри которой помещена шпуля с уточной пряжей. Пролетая под ударом погонялки, сквозь зев, челнок оставляет на своем пути уточную нить. Вслед за этим качающийся батан 8 с укрепленным на нем бердом 5 задвигает проложенную нить в угол зева и прибивает ее. Далее происходит изменение положения ремизок, образуется новый зев; другая погонялка, расположенная с другой стороны станка, ударяет по челноку и заставляет его лететь назад и т. д. Ткань по мере образования наматывается на товарный вал 9. В зависимости от количества ремизок, участвующих в работе ткацкого станка, и последовательности их поочередного поднимания и опускания видоизменяется характер переплетения основы и утка ткани, ее внешний вид и другие свойства.

На ткацких предприятиях нашей страны широко применяются высокопроизводительные станки с автоматическим остановом при обрыве нитей основы и утка, с автоматической сменой шпуль в челноке или челноков при окончании нити или ее обрыве, одночелночные, многочелночные, а также бесчелночные. В последних прокладывание нити утка в зев производится с помощью струи воды (капли), сжатого воздуха и другими способами.

Отделка тканей

Ткани, полученные с ткацких станков, называются суровыми. Применение суровых тканей возможно лишь в отдельных случаях, например, для выкраивания скрытых в обуви текстильных деталей или для изготовления некоторых видов искусственных кож. Как правило, основная масса тканей подвергается сложной физико-химической обработке, называемой отделкой. Отделка тканей включает значительное число процессов, выполняемых различно в соответствии с особенностями суровых тканей и назначением готовой продукции.

Для хлопчатобумажных тканей наиболее существенными процессами отделки являются: опаливание; расшлихтовка; варка; отбеливание; мерсеризация; ворсование; крашение или печатание; заключительная отделка.

Опаливание производят для удаления выступающих над поверхностью тканей волосков хлопка; благодаря удалению этих волосков улучшается внешний вид тканей, облегчается получение яркой окраски и четкого печатного рисунка на тканях. Опаливанию, так же как и остальным отделочным операциям, подвергают партию ткани, сшитую из большого числа отдельных кусков. Опаливание производят в специальных палильных устройствах (газовых, плитных, цилиндровых). При изготовлении тканей с начесом процесс опаливания отпадает.

После опаливания ткани поступают на замочку, пролежку, промывку и варку в разбавленном растворе щелочи (едкого и углекислого натрия) с добавкой эмульгаторов и бисульфита натрия (для предохранения ткани от окисления кислородом воздуха). В результате выполнения перечисленных операций ткани освобождаются от проклеивающей шлихты, а также жировых и воскообразных веществ. После варки ткани промывают.

Отваренные и промытые ткани при выработке соответствующих видов продукции подвергают отбеливанию слабым раствором белильной извести Са (ОСl)2 или гипохлорита натрия NaOCl. При отбеливании устраняется присущая хлопковым волокнам некоторая желтизна. Отбеленные ткани после пролежки пропускают через слабый раствор серной кислоты, промывают в воде для удаления остатков отбельных растворов и кислоты, отжимают для удаления избытка воды и направляют в сушку.

При изготовлении отдельных видов хлопчатобумажных тканей (преимущественно из длинноволокнистого хлопка гребенного прядения) производят мерсеризацию. Она заключается в обработке тканей в натянутом состоянии крепким раствором едкого натра (18-25%) в течение 1-3 мин при температуре 5-10° С и последующей отмывке щелочи. В результате мерсеризации ткань лучше окрашивается, становится более прочной (на 10-20%), приобретает шелковистость и блеск.

При изготовлении хлопчатобумажных тканей с ворсом (начесом) их подвергают обработке на ворсовальных машинах, снабженных ворсовальными валиками, поверхность которых покрыта игольчатой лентой. В зависимости от требуемой густоты ворса, характера подготовки ткани к ворсованию и состояния игольчатой поверхности ткани пропускают через ворсовальную машину большее или меньшее число раз (бумазею - 3-4 раза, фланель - 8 раз, байку при двустороннем ворсовании - 16 раз).

Ткани окрашивают синтетическими органическими красителями. Крашение обувных тканей производят преимущественно в один цвет, т. е. гладким крашением; относительно реже применяют печатание (набивку) на тканях разнообразных рисунков. Гладкое крашение тканей выполняют в специальных красильных машинах, глубоких ваннах - кубах, красильных барках и т. п., а печатание - на специальных печатных машинах. В ряде случаев окраска тканей достигается использованием при изготовлении пряжи смеси волокон, окрашенных в различные цвета (меланжевая ткань) или же применением пряжи основы и утка различного цвета (пестротканая ткань).

Окрашенные ткани по прочности окраски разделяются на три группы: особо прочные, прочные и обычные. Для каждой группы установлены нормы прочности окраски в баллах. Обувные ткани должны иметь прочность к сухому и мокрому трению не ниже группы "прочная".

Заключительную отделку хлопчатобумажных тканей производят с целью улучшения внешнего вида и в известной степени эксплуатационных свойств. Основными операциями заключительной отделки являются аппретирование, ширение и разглаживание на каландрах.

После отделки, крашения или печатания ткани поступают на аппретирование. В процессе аппретирования ткани проклеивают аппретирующим раствором, обычно представляющим крахмальный клейстер с добавкой смягчителей (жиров, масел, мыл) и блескообразующих веществ (восков, стеарина и др.). Аппретирование сообщает ткани ровноту, гладкость, блеск и устойчивость к сминанию. В последнее время для аппретирования тканей используются вместо крахмала натриевая соль карбоксиметилцеллюлозы (КМЦ), а также водоустойчивые несмываемые аппреты.

После аппретирования ткани отжимают, высушивают, увлажняют и обрабатывают на колесных ширилках или ширильных рамах. В процессе ширения нити утка несколько растягиваются и расправляются; нити основы, обычно растягивающиеся при обработке на ткацких станках и последующей отделке, наоборот, сокращаются. Таким образом при ширении частично восстанавливается первоначальная структура пряжи и ткани. Заключительная отделка хлопчатобумажных тканей завершается каландрованием (для выравнивания поверхности, придания гладкости, мягкости и блеска), сортировкой, укладкой и упаковкой.

Отделка льняных, шерстяных и шелковых тканей, а также тканей из искусственных и синтетических волокон имеет ряд особенностей по сравнению с отделкой хлопчатобумажных тканей. Эти особенности вытекают из специфических свойств волокнистого сырья и назначения тканей.

Пороки тканей

В зависимости от происхождения пороки тканей подразделяются на три группы: 1) пороки прядения, 2) пороки ткачества и 3) пороки отделки.

Пороки прядения в тканях являются результатом использования пряжи низкого качества, с неравномерной толщиной и круткой, с узлами, шишками, засоренностью и т. п. Ткацкие пороки возникают главным образом из-за обрыва нитей основы и утка или их неправильного переплетения в процессе образования ткани; причиной возникновения ткацких пороков является низкое качество пряжи или разладка ткацкого станка. Пороки отделки возникают вследствие неправильного проведения опаливания тканей, их варки, отбеливания, крашения и других отделочных процессов. Пороки отделки влияют преимущественно на внешний вид тканей, тогда как прядильные и ткацкие пороки связаны не только с нарушением внешнего вида, но и с изменением механических свойств тканей.

Ниже дается характеристика наиболее часто встречающихся пороков тканей.

Близны, недосеки и пролеты - пороки тканей, связанные с пропуском нитей. Близна - отсутствие по основе на большем или меньшем протяжении одной или двух соседних нитей, вызванное их обрывом в процессе ткачества. В результате обрыва отдельных нитей основы и несвоевременного останова ткацкого станка на ткани образуется продольная полоса с нарушенным переплетением основных и уточных нитей. Недосека и пролет - отсутствие по утку в каком-либо участке одной или нескольких нитей, вызванное обрывом уточной нити. При обрыве уточной нити на ткани образуется просвечивающая поперечная полоса с нарушенным переплетением основных и уточных нитей.

Забоины, рубцы, неровный бой, парочки, слеты, разные нити в основе или утке составляют группу пороков, возникновение которых связано с неровнотой нитей утка или основы. Забоины - порок, противоположный недосеке, т. е. наличие большего числа уточных нитей, чем это предусмотрено конструкцией ткани. Забоины выделяются в виде поперечных уплотненных полос. Резко выраженные забоины, при которых уточные нити не только прилегают друг к другу, но как бы налегают одна на другую, называются рубцами. Чередование на ткани забоин и недосек, т. е. излишне плотных и редких мест в уточном направлении, появляющихся как бы следом одни за другими, называется неровным боем. Парочки - утолщенная сдвоенная нить основы вследствие неправильной заводки в глазок ремизки одновременно двух основных нитей. Затаски - утолщенная, сдвоенная нить утка, образовавшаяся вследствие расположения в одном зеве двух нитей. Слет, или спуск утка, получается, когда уточная нить сходит с конца шпули клубком из нескольких нитей и, зарабатываясь в ткань, дает утолщение большей или меньшей длины. Разные нити в основе или утке возникают вследствие применения пряжи неравномерной толщины или разных номеров.

Дыры, пробоины и прорывы представляют собой различные сквозные повреждения ткани. В эту группу пороков относят также подплетины. Подплетина получается при обрыве сразу нескольких рядом лежащих основных нитей. После обрыва и последующего скрепления оборванных основных нитей на ткани получаются места с запутанными нитями основы и утка, имеющие вид сетки с отверстиями различной формы.

Нарушение ткацкого рисунка обусловливается главным образом неподработанными нитями и поднырками. Неподработанные нити основы - порок, при котором одна или несколько основных нитей на протяжении большей или меньшей длины не переплетаются с уточными нитями, а выступают сверху или снизу ткани. Чем чаще переплетается основа с утком, тем заметнее неподработанные нити даже при малой длине. Поднырки представляют собой неподработку уточных нитей; последние по ширине ткани не всегда правильно переплетаются с нитями основы и на некотором протяжении не перекрываются ими.

Шишковатость, разнооттеночность и засоренность - пороки, ухудшающие внешний вид ткани. Шишковатость порок, при котором ткань имеет неровную поверхность вследствие наличия на ней мелких узлов, уточных петель, сукрутин. Возникновение этого порока связано с применением шишковатой пряжи (с включениями хлопкового пуха), излишне сухой или крутой уточной пряжи, а также с неправильной работой ткацкого станка. Разнооттеночность проявляется в наличии различных оттенков в одном и том же куске окрашенной ткани. Засоренность тканей белыми, желтыми или черными мушками (мушковатость) - результат применения засоренной пряжи.

Определение сортности обувных тканей

Сортность обувных хлопчатобумажных и смешанных тканей, содержащих, кроме хлопковых, и другие виды волокон, определяют по специальному стандарту (ГОСТ 9349-60. Ткани для обуви. Сортность). Шерстяные, льняные и шелковые ткани (в том числе из химических волокон), применяемые в обувной промышленности, сортируют по стандартам, действующим для общего ассортимента этих тканей.

Хлопчатобумажные обувные ткани в зависимости от степени их пораженности дефектами разделяют на два сорта. При отнесении тканей к I или II сорту различают местные и распространенные пороки. Местными считают пороки, расположенные на ограниченном участке ткани; их разделяют на три группы:

- линейные, расположенные по длине ткани (утолщенные нити основы, парочки, близны, непроработанные нити и др.);

- линейные, расположенные по ширине ткани (спуск утка, слеты, недосеки, забоины и др.);

- измеряемые по площади (подплетины, пробоины, пятна, плохой начес, нарушение ткацкого рисунка и др.).

Распространенными называют дефекты, расположенные по всей поверхности куска ткани (засоренность кострой, шишковатость, разнооттеночность, полосатость, непрокрас и др.).

Сортность хлопчатобумажных тканей для верха, подкладки и межподкладки обуви определяют различно. В тканях для верха обуви резко выраженные распространенные пороки не допускаются, тогда как при определении сортности тканей для подкладки и межподкладки эти дефекты не учитываются. Допуск отдельных местных дефектов в тканях для верха обуви более ограниченный, чем в тканях для подкладки; в тканях для межподкладки при отнесении их к I или II сорту учитывают только грубые дефекты (рубцы, разреженные места и др.).

Все местные дефекты тканей (за исключением грубых дефектов) оценивают в баллах, исходя из протяженности и расположения или занимаемой ими площади. Так, местный дефект протяженностью от 21 до 30 см по длине ткани оценивается 0,9 балла, по ширине ткани - 1,2 балла, а при протяженности 31-40 см - соответственно 1,1 и 1,6 балла; местный дефект площадью от 11 до 50 см2 оценивается 0,5 балла, а площадью 51-100 см2 - 0,8 балла.

Суммарное количество баллов на условную площадь куска ткани (30±3 м2) устанавливается для I сорта - не более 20, для II - не более 50. При наличии отклонения фактической площади куска ткани от условной сумма баллов местных дефектов пересчитывается на кусок условной площади.

Грубые местные дефекты (пробоины и просечки площадью более 3 см2, рваный уток длиной более 10 см) по длине ткани не вырезаются, а отмечаются в начале и конце дефекта цветными нитками, отличными от цвета ткани, и клеймом "вырез".

Размер указанного условного выреза не должен превышать 70 см по длине ткани, а их количество на условную площадь куска должно быть не более двух; при большем количестве условных вырезов каждый из них приравнивается к одному баллу.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"