§ 1. Текстильные волокна

Основным исходным сырьем для производства тканей и нетканых текстильных материалов являются текстильные волокна. По происхождению текстильные волокна подразделяются на натуральные и химические. К натуральным относятся волокна растительного происхождения (хлопок, лен и др.), почти полностью состоящие из целлюлозы, и волокна животного происхождения (шерсть, шелк), состоящие из белковых веществ.

Химические волокна получаются в производственных условиях в результате различных физико-химических процессов и подразделяются на искусственные и синтетические. Первые вырабатывают из природных высокомолекулярных веществ, вторые - из синтетических высокомолекулярных веществ. К искусственным волокнам относятся вискозные, ацетатные и медно-аммиачные, получаемые путем переработки целлюлозы.

Синтетические волокна разделяются на две группы: гетероцепные и карбоцепные.

К гетероцепным относятся волокна, макромолекулы которых содержат в основной цепи, кроме атомов углерода, атомы кислорода, азота и других элементов. Гетероцепные волокна подразделяются на полиамидные (капрон, найлон и др.) и полиэфирные (лавсан и др.).

В группу карбоцепиых волокон входят волокна, содержащие в основной цепи только атомы углерода. Сюда относятся поливинилхлоридные, перхлорвиниловые (хлорин), полиакрилонитрильные (нитрон) и другие волокна.

Из природных волокон для изготовления обувных тканей и текстильных нетканых материалов, а также искусственных кож на тканевой и нетканой основах используют в основном хлопковые и в меньшей степени шерстяные и льняные волокна, из . химических волокон - главным образом вискозные, капроновые и лавсановые.

Кроме перечисленных, при изготовлении особо нарядных обувных тканей используют металлические волокна (алюнит, люрекс). Их получают из алюминиевой фольги, оклеенной с двух сторон защитной пленкой, путем разрезания на тонкие непрерывные плоские нити шириной 0,2-0,8 мм.

Хлопковые волокна

Хлопковые волокна представляют собой тонкие волоски, покрывающие семена хлопчатника - однолетнего кустарникового растения. Основной хлопководческой базой нашей страны являются Узбекская, Таджикская и Туркменская ССР. Первичная обработка хлопка-сырца заключается в очистке от сора и примесей и в отделении волокон от семян.

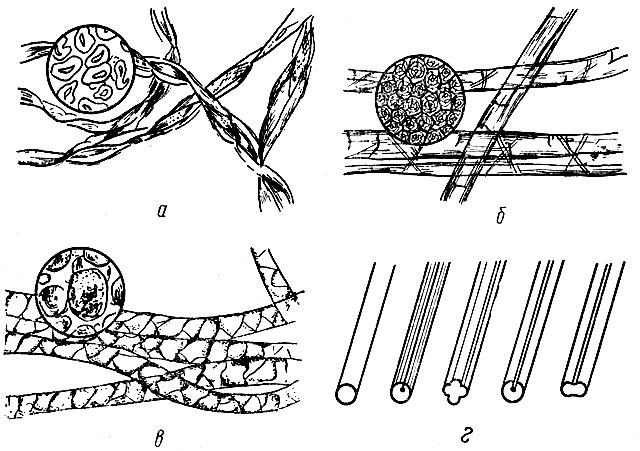

Рис. 46. Общий вид и поперечное сечение текстильных волокон: а - хлопка; б - льна; в - шерсти и г - химических

При рассмотрении под микроскопом волокна хлопка имеют вид удлиненных, извитых, перекрученных и несколько сплющенных трубок с каналом внутри (рис. 46, а). Размеры хлопковых волокон изменяются в широких пределах: длина (в распрямленном состоянии) - от 20 до 50 мм и более, толщина - от 10 до 25 мк и более. Чем тоньше волокна, тем больше помещается их в сечении нити, тем правильнее они распределяются, и получается более ровная, красивая и прочная пряжа.

Хлопок, как и другие волокна растительного происхождения, состоит в основном из целлюлозы (С6Н10О5)x - сложного высокомолекулярного вещества. Целлюлоза отличается устойчивостью к действию влаги, тепла, разбавленных растворов щелочей и многих других химических реагентов, а также к действию микроорганизмов. Растворы минеральных кислот разрушают хлопковые волокна.

В нормальных условиях (относительная влажность воздуха 60-70%, температура 15-20°С), хлопковые волокна в зависимости от сорта и района произрастания содержат от 8 до 12% влаги; при повышении относительной влажности до 80-90% содержание влаги в хлопковых волокнах возрастает до 12-15%, а при полном насыщении воздуха влагой - достигает 20% и более.

Хлопковые волокна обладают значительной прочностью и тягучестью. Разрывная нагрузка при их растяжении доходит до 0,10-0,12 н, а в пересчете на поперечное сечение стенок волокон - до 350-400 н/мм2. Удлинение при разрыве хлопковых волокон составляет 7-8%, т. е. оно выше, чем у других растительных волокон.

Благодаря тонкости, прочности и тягучести, способности легко сцепляться между собой и закручиваться в тонкие прочные нити, а также хорошо окрашиваться и подвергаться отделке хлопковые волокна используются в качестве основного сырья для изготовления обувных тканей и нетканых текстильных материалов.

Льняные волокна

Льняные волокна получают из стеблей однолетнего травянистого растения - льна-долгунца, широко распространенного в СССР. Волокна льна относятся к группе лубяных волокон, так как их выделяют из лубяного слоя стеблей; к этой группе относятся также волокна пеньки, джута и кенафа.

Для выделения льняных волокон стебли льна обычно подвергают мочке (или химической обработке), отжиму, сушке, мятью и трепанию. Мочка представляет собой сложный процесс, сущность которого заключается в разрушении пектиновых веществ (веществ, склеивающих волокна в пучки, а последние - с древесинной частью стеблей льна) при совместном действии влаги, тепла и микроорганизмов. Из высушенных после мочки стеблей путем обработки на мяльных и трепальных машинах получают очищенный от древесинных частей волокнистый материал, называемый техническим волокном. Если процесс выделения льняных волокон из стеблей вести до полного разрушения пектиновых веществ, то в результате получаются элементарные волокна.

Длина элементарных волокон льна колеблется от 10 до 60 мм, толщина от 12 до 25 мк. Элементарное льняное волокно имеет 5-6-гранное поперечное сечение с толстыми стенками и узким круглым каналом внутри (рис. 46, б); концы элементарных волокон постепенно утоньчаются. Льняные волокна не бывают ни извиты, ни сплющены и скручены, как это наблюдается в хлопковых волокнах.

При мочке (или химической обработке) льна его волокна не освобождают полностью от пектиновых веществ; прядению подвергаются не элементарные волокна, а технические, т. е. пучки волокон, хотя и не в их первоначальной форме, а отчасти уже распавшиеся, более тонкие и лентообразные. Льняное техническое волокно состоит из одинаковых волокон, пучкообразно соединенных друг с другом с помощью пектинового вещества; каждое из этих одиночных волокон складывается в свою очередь из элементарных волокон, соединенных концами. Длина технического волокна достигает 0,6-0,8 м, а толщина 100-250 мк.

Элементарное льняное волокно подобно хлопковому состоит из почти чистой целлюлозы. Однако льняные волокна вследствие особенностей их структуры и проклейки пектиновыми веществами обладают некоторыми специфическими свойствами: они хуже окрашиваются, менее устойчивы к совместному действию влаги и тепла, а также растворов щелочей, несколько более гигроскопичны (влажность в нормальных условиях около 13%), обладают повышенной теплопроводностью.

Предел прочности при растяжении составляет для элементарных волокон льна 800-1000 н/мм2, а для технического волокна 500-600 н/мм2; разрывная нагрузка составляет соответственно 0,15-0,25 и 0,20-0,40 н/волокно, что значительно превосходит прочность волокна хлопка. Удлинение при разрыве льняного волокна составляет лишь 2,5-4%.

В обувном производстве изделия из льняных волокон применяются в основном в виде ниток для прикрепления деталей низа обуви; в незначительных размерах из льняных волокон изготовляют ткани для верхних, подкладочных и промежуточных деталей обуви. Льняные ткани используют также для производства отдельных видов искусственных кож.

Шерстяные волокна

Шерсть представляет собой волосяной покров млекопитающих животных и состоит из отдельных волос - шерстяных волокон. В шерстяных волокнах различают три слоя: чешуйчатый, корковый и сердцевинный.

Чешуйчатый - наружный - слой состоит из тончайших роговидных чешуек, сплошь облегающих волокно (рис. 46, в); строение, размеры и расположение чешуек неодинаковы в разных видах шерсти. Чешуйчатость наружной поверхности шерстяных волокон обусловливает их способность к свойлачиванию.

Корковый слой располагается непосредственно под чешуйчатым; он состоит из продолговатых веретенообразных клеток, расположенных вдоль волокна и плотно соединенных между собой. Корковый слой определяет механические свойства шерстяных волокон - их прочность, упругость, тягучесть.

Сердцевинный - внутренний - слой образуется из плоских высохших клеток, полости которых заполнены воздухом. В тонких шерстяных волокнах сердцевинный слой отсутствует; по мере огрубения волокон он становится более заметным.

В зависимости от качества волокон, составляющих волокнистую массу шерсти, последняя разделяется на тонкую, полутонкую, полугрубую и грубую. Толщина шерстяных волокон перечисленных групп шерсти колеблется от 15-20 до 100 мк и более. Длина шерстяных волокон может быть очень разнообразной - от 10 до 200 мм и более. Почти все виды шерстяных волокон не прямые, а извитые; чем они тоньше, тем резче выявляется их извитость.

Предел прочности при растяжении шерстяных волокон колеблется от 100 до 240 н/мм2, т. е. он в 2 и более раза меньше, чем у хлопковых и льняных волокон; разрывная нагрузка для волокон тонкой шерсти составляет 0,06-0,12 н/волокно, а грубой - 0,20-0,40 н/волокно. Шерстяные волокна имеют значительно большую тягучесть и упругость, что при пользовании шерстяными изделиями компенсирует их пониженную прочность. Удлинение при разрыве шерстяных волокон - 30-40% и более.

Шерстяные волокна представляют собой белковое вещество - кератин. В противоположность растительным волокнам, шерстяные легко разрушаются и растворяются в щелочах, но устойчивы к действию слабых растворов кислот. Шерстяные волокна значительно более гигроскопичны, чем хлопковые и льняные; в нормальных условиях содержание влаги в шерсти составляет 14-18%, а при высокой относительной влажности воздуха содержание влаги в шерсти возрастает до 30-35%.

Из шерстяных волокон изготавливаются фетр, сукно, шерстяные ткани и нетканые материалы, используемые для деталей верха и подкладки обуви, а также подошвенный и стелечный войлок.

Натуральный шелк

Натуральным шелком называют тончайшие нити, образующиеся из выделений шелкоотделительных желез червей - тутовых шелкопрядов.

Элементарное волокно натурального шелка представляет собой непрерывную нить длиной от 300 до 1000 м, толщиной от 10 до 15 мк. Вследствие бесструктурности, однородности и гладкости шелковые нити и изделия из них обладают высоким блеском. Прочность шелка весьма значительна и доходит до 500 н/мм2, удлинение при разрыве составляет примерно 20%. Влажность шелка в нормальных условиях 10-12%. К действию кислот шелк устойчив, но в щелочах растворяется еще легче, чем шерсть.

В обувном производстве изделия из шелка иногда используются для деталей верха особо изящной женской обуви, а также в виде шелковых ниток при сборке заготовок модельной обуви.

Вискозные волокна

Из искусственных волокон наибольшее распространение получили вискозные волокна. Исходным сырьем для их изготовления служит древесная сульфитная целлюлоза; ее вырабатывают варкой древесной щепы (главным образом еловой) в растворе бисульфита кальция Ca(HSО3)2 при высоких температуре и давлении. Целлюлозу подвергают мерсеризации, т. е. обработке раствором едкого натра, отжимают, измельчают, выдерживают при определенной температуре (для предсозревания), а затем обрабатывают сероуглеродом CS2. Полученную после обработки сероуглеродом желтовато-бурую массу, называемую ксантогенатом целлюлозы,

растворяют в разбавленном растворе едкого натра и подвергают выдерживанию (созреванию) в течение определенного времени.

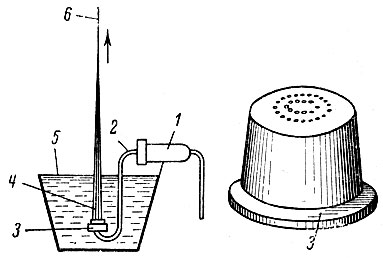

Созревшую вискозу подают на прядильную машину, в которой она, пройдя через фильтр 1 (рис. 47) и трубку 2, продавливается через мельчайшие отверстия (0,06-0,08 мм) фильеры 3 в виде тончайших непрерывных элементарных нитей 4; количество этих нитей соответствует числу отверстий в фильере (24-80). Фильера погружена в осадительную ванну 5, содержащую водный раствор серной кислоты, сернокислого натрия и сернокислого цинка. В этой ванне нити вискозы несколько вытягиваются и затвердевают вследствие высаживания (коагуляции) ксантогената целлюлозы и его регенерации в целлюлозные волокна. Элементарные нити, вышедшие из одной фильеры, собираются в общий пучок - комплексную нить 6, подвергаются дальнейшей вытяжке (ориентации) для улучшения их механических свойств и отделке.

Рис. 47. Схема прядения (формирования) вискозного волокна и внешний вид фильеры

Вискозные волокна представляют собой непрерывную нить с неправильным поперечным сечением, с продольной штриховатостью и блестящей или матовой поверхностью. Средняя толщина элементарной вискозной нити колеблется от 15 до 40 мк; предел прочности при растяжении - от 200 до 500 н/мм2. В мокром состоянии прочность вискозных волокон значительно снижается. Удлинение при разрыве вискозных волокон составляет 7-25%.

Вискозные волокна в виде отрезков определенной длины (32-120 мм) называют штапельными волокнами; они применяются в прядении (а также при изготовлении нетканых текстильных материалов) самостоятельно и в смеси с натуральными (хлопком и шерстью) или синтетическими (капроновыми, лавсановыми) волокнами.

Капроновые волокна

Капроновые волокна относятся к группе синтетических полиамидных волокон. Общий принцип получения синтетических волокон заключается: в полимеризации или поликонденсации* исходных мономеров, представляющих собой низкомолекулярные соединения; получении прядильного расплава или раствора путем плавления или растворения в органических растворителях образовавшихся высокомолекулярных соединений (синтетических смол); формовании волокна продавливанием прядильного расплава или раствора через фильеру; охлаждении по выходе волокон из фильеры в потоке холодного воздуха или инертного газа или же осаждении (коагуляции) их в осадительной ванне; отделке сформованных волокон.

* (Полимеризацией называется реакция, при которой вещество с большим молекулярным весом (полимер) образуется в результате соединения одинаковых или различных простых молекул (мономеров) без выделения побочных продуктов. Число остатков мономера n, образующих макромолекулу полимера, называют коэффициентом, или степенью, полимеризации. Полимеризацию двух или нескольких разнородных мономеров называют совместной полимеризацией (сополимеризацией). Поликонденсация - реакция взаимодействия двух или нескольких низкомолекулярных соединений, приводящая к образование высокомолекулярного вещества с выделением побочных продуктов реакций (воды, хлористого водорода, аммиака и др.).)

Основным исходным сырьем для изготовления полиамидной смолы в производстве капроновых волокон служит капролактам - белая кристаллическая масса, получаемая главным образом путем химической переработки фенола или бензола.

Капроновые волокна формуют прядением из расплава полиамидной смолы. Смола в виде крошки загружается в бункер прядильной машины; в нижней части машины, под бункером, установлена электроплавильная решетка, на которой смола превращается в расплав при температуре 265-290° С. Расплавленная масса поступает на фильтрование, а затем с помощью насоса в строго определенном количестве подается в фильеру, имеющую отверстия диаметром 0,20-0,25 мм. Из отверстий фильеры расплав вытекает в виде тонких непрерывных струек, поступающих в охладительную камеру. В камере струйки обдуваются воздухом и затвердевают, образуя нить, которая наматывается на катушку. В процессе прохождения через камеру происходит вытяжка нити. Сформованное капроновое волокно подвергают отделке: дополнительной вытяжке, промывке, термофиксации, эмульсированию (замасливанию) и др.

Капроновые волокна характеризуются цилиндрическим строением, малой толщиной (10-30 мк), высоким пределом прочности при растяжении (400-750 н/мм2), значительным удлинением при разрыве (12-25%), устойчивостью к истиранию и многократному растяжению, незначительной гигроскопичностью, малой чувствительностью к влаге, теплу и химическим воздействиям; капроновые волокна негорючи, но размягчаются при 214-218° С, а при дальнейшем повышении температуры плавятся.

Капроновые волокна служат сырьем для изготовления отдельных видов обувных тканей, а также ниток для скрепления деталей верха и низа обуви.

Лавсановые волокна

Лавсановые волокна принадлежат к группе синтетических полиэфирных волокон. Исходным сырьем для их получения являются продукты переработки нефти и нефтяных газов: диметилтерефталат (сокращенно ДМТ) - белый кристаллический

порошок - и этиленгликоль НО-СН2-СН2-ОН - прозрачная маслянистая жидкость. Из этих двух видов исходного сырья поликонденсацией в определенных условиях получают высокомолекулярное соединение - полиэтилентерефталат - смолообразную массу с температурой плавления 255-257° С.

Процесс производства лавсановых волокон складывается аналогично производству капроновых волокон из расплавления крошки полиэтилентерефталата, продавливания расплава через фильеру с диаметром отверстий 0,5-0,6 мм, охлаждения выходящих из фильеры нитей, замасливания и наматывания нитей на бобины, обработки нитей на крутильно-вытяжных машинах и т. д.

Лавсановые волокна характеризуются высоким пределом прочности при растяжении (400-650 н/мм2), устойчивостью к многократным изгибам, большим сопротивлением истиранию, упругостью и несминаемостью. Лавсановые волокна в виде комплексных нитей или штапельного волокна широко используются в сочетании с шерстяными, хлопчатобумажными, вискозными и другими волокнами для изготовления разнообразных тканей.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"