Монтаж, регулирование и пуск машины

При монтаже необходимо удалить консервирующую смазку со всех механизмов и частей машины, промыть их керосином, протереть ветошью и смазать.

Перед пуском механизмы машины следует внимательно осмотреть и убедиться в отсутствии каких-либо повреждений, отвернувшегося при транспортировании крепежа или утраченных деталей. Подключить машину к заземлению и электросети напряжением 220 В. Включить на пульте управления 5 (см. рис. 46) пакетный выключатель "Сеть" (при необходимости и пакетный выключатель "Свет").

Пользуясь маховиком 12 и барашком 11 отрегулировать высоту рабочей зоны над уровнем пола.

Проверить зазор между затяжно-транспортирующими роликами 2 и 3 (рис. 53).. Зазор должен быть равен 0,1-0,15 мм.

Проверить установку затяжно-транспортирующих роликов на валах (впадины одного ролика должны совпадать с выступами другого).

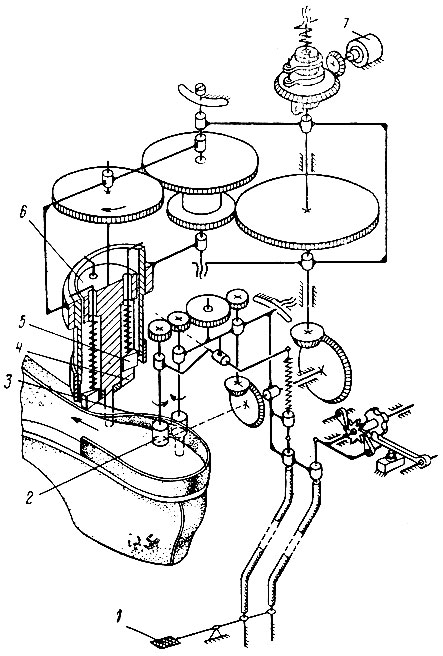

Рис. 53. Кинематическая схема машины ОП-4-О

Нажав на педаль 1, включить электродвигатель 7 и убедиться в том, что вращение затяжно-транспортирующих роликов 2 и 3 обеспечивает транспортирование изделия справа налево, а направление витков спиральных зубьев, нарезанных на их поверхностях, таково, что происходит как бы "ввертывание" роликов (наподобие винтов в гайки) в поверхность платформы обрабатываемой обуви. Стук молотков 5 должен быть "мягким" без "металлического" оттенка.

Дать поработать машине на холостом ходу 2 ч, после чего проверить нагревание ротора 6 (температура его не должна превышать 30° С). Одновременно проверить отсутствие биения вращающихся роликов 2 и 3 и движение молотков 5 без задержек на подъемах и спусках в секторных пазах ротора 6. Кроме того, убедиться в надежности включения и выключения педалью 1 электродвигателя 7 и в достаточности отведения переднего ролика 2 от заднего 3. Зазор между роликами должен быть таким, чтобы в него без затруднений вводился край обтяжки.

Правильность регулирования машины можно установить только пробным выполнением технологической операции. Для этого надетую на колодку заготовку верха обуви подготавливают к обработке следующим образом. Платформу пригоняют по контуру следа, прикрепляют к нему, затяжную кромку намазывают по периметру каучуковым клеем и высушивают. Бахтармяную сторону обтяжки намазывают каучуковым клеем, высушивают до полного испарения растворителя, увлажняют, провяливают и выворачивают.

Обработку начинают с геленочной части. Правой рукой берут носочную часть полупары. Большим и средним пальцами левой руки захватывают ее пяточную часть, а указательным пальцем прижимают к следу пяточную часть платформы. Надежно удерживая обувь таким образом, оператор производит последовательную ее обработку по периметру платформы, следя за правильностью взаимодействия изделия с рабочими органами машины и контролируя натяжение обтяжки, равномерность ее укладки на платформу, надежность приклеивания и качество оглаживания затяжной кромки.

Обработав носочную часть, не прекращая транспортирования, быстро перехватывают обувь, перенося ладонь левой руки под носочную часть, а пальцы правой руки на пяточную часть (как лежали раньше пальцы левой руки). В таком положении заканчивают обработку полупары. Следует иметь в виду, что качество обработки обуви на машине зависит от правильного выполнения рабочих приемов, регулирования механизмов и качества выполнения предшествующих технологических операций.

Рабочие органы машины регулируют в зависимости от упругих свойств материала обтяжки, особенностей конструкции деталей и продольной кривизны следа обуви.

Силу натяжения обтяжки регулируют, изменяя угол наклона осей вращения затяжно-транспортирующих роликов 2 и 3 (см. рис. 53) к плоскости платформы. При уменьшении этого угла натяжение увеличивается, при увеличении уменьшается.

Качество околачивания затяжной кромки регулируют, изменяя высоту нижних концов молотков 5 над рабочей поверхностью звездочки 4. При большей жесткости материала обтяжка должна быть больше.

Расстояние между затяжно-транспортирующими роликами 2 и 3 и ротором 6 увеличивают при увеличении жесткости материала обтяжки, радиусов продольной кривизны следа и контура ходовой части обуви, и наоборот.

Положение звездочки 4 по высоте изменяют в зависимости от угла наклона осей вращения затяжно-транспортирующих роликов 2 и 3, чтобы лопасти звездочки 4, вступая в соприкосновение с затяжной кромкой, полностью прилегали к ней рифленой поверхностью.

Положение ротора 6 по глубине, относительно фронта машины устанавливают, добиваясь наименьшего количества складок по периметру платфомы.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"