§ 4. Получение жесткой оболочки (по способу Ю. П. Зыбина)

Способ получения развертки из термопластичной пленки, наносимой вакуум-аппаратом, разработан Ю. П. Зыбиным, В. Л. Раяцкасом, Т. В. Козловой и др.

Подготовительные работы. Данный способ предусматривает получение развертки с колодки, к которой прикреплены все промежуточные и внутренние детали.

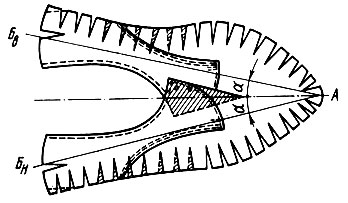

Получение оболочки. Жесткую оболочку получают из различных термопластичных пленок на специальном аппарате для термовакуумного формования пластмассовых изделий. В настоящее время разработаны вакуум-аппараты конструкции МТИЛП и др. На рис. 32 представлен вакуум-аппарат фирмы "Альбеко" (ФРГ), экспонировавшийся на международной выставке "Обувь-69".

Термопластичные пленки дол- жны удовлетворять следующим требованиям: при нагреве размягчаться (в интервале 60 - 120°С) и формоваться, а после охлаждения сохранять приданную им форму. При этом пленка должна оставаться гибкой. Такими свойствами обладает, например, пленка из поливинил-хлорида толщиной 0,3 - 0,5 мм с содержанием пластификатора около 7% [5].

Рис. 32. Вакуум-аппарат фирмы 'Альбеко' (ФРГ)

По данным указанных авторов, продолжительность процессов получения оболочки равна, с:

| Нагрев пленки | 20 - 22 |

| Формование | 10 - 12 |

| Закладка, съем пленки | 15 - 20 |

Жесткая оболочка с колодки, к которой прикреплены все промежуточные и внутренние детали, соответствует форме и размерам будущей заготовки верха обуви.

Нанесение рисунка. На оболочку, которую не снимают с колодки, наносят контуры будущей модели. Вначале линии выполняют карандашом, а затем красками. Таким образом получают макет верха обуви; после его утверждения приступают к распластыванию оболочки.

Распластывание оболочки. На оболочке отмечают точку середины носочной части и точку, расположенную на расстоянии, равном 1/3 высоты колодки в пяточной части от контура стельки (см. точки Н и Нв на рис. 26, а).

Затем вырезают жесткую оболочку по линии верхнего канта разработанной заготовки, обрезают излишки материала по ребру стельки, разрезают по пограничным линиям в пяточной части и гребне до точки союзки.

Построение деталей (рис. 33) начинают с расчленения и распластывания оболочки, учитывая при этом особенности конструкции верха (плоская, полуплоская или объемная), а также специфику способов формования.

Рис. 33. Получение контура модели на плоскости

Перед распластыванием оболочку необходимо надрезать.

На оболочке по грани следа делают надсечки перпендикулярно к кривизне в каждом участке, а также в центре пяточной части параллельно следу.

Глубина и частота надрезов зависят от кривизны поверхности участка. Ниже приведен оптимальный шаг надрезов в разных местах оболочки, мм:

| В области закругления носочной части | 5 - 11 |

| В пучковой части | 10 - 15 |

| В пяточно-геленочной части | 15 - 25 |

В точке А (см. рис. 33) надрез не производят. Надрезанную оболочку распластывают на листе бумаги. В зависимости от особенностей конструкции и высоты каблука обуви будущая модель должна быть получена с определенным разведением крыльев верха обуви. Величина угла а, образованного линией перегиба модели в носочной части и линией, соединяющей точки А и характеризует разведение крыльев верха обуви.

Угол α [5] равен, град:

| Для мужских полуботинок типа "конверт" | 15 - 17 |

| Для женских полуботинок на каблуке: | |

| низком | 14 - 15 |

| среднем | 12 |

| высоком | 10 - 11 |

| Для туфель "лодочка" на каблуке: | |

| низком | 12 - 13 |

| среднем | 11 - 12 |

| высоком (до 60 мм) | 9 - 11 |

На листе бумаги вычерчивают двойной угол α требуемой величины. При спрямлении оболочки точку А совмещают с вершиной угла а. Крылья оболочки укладывают таким образом, чтобы точки Бн и Бв, отмеченные на оболочке, располагались на сторонах углов.

Развертку закрепляют кнопками и расправляют под прессом. Затем остро отточенным карандашом на бумаге обводят контуры сборочной модели верха и шилом - контура деталей. Обязательными являются разметки наложений и вытачек для последующего корректирования модели при сборке.

После корректирования рассчитывают деформации заготовки и разрабатывают детали с учетом деформаций.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"