III. Факторы, влияющие на величину и характер распределения деформации при формовании

Величина и характер деформации заготовки верха обуви зависят от способа формования, применяемого оборудования и инструментов, физико-механических свойств материалов заготовки, вида и конструкции ее, а также от площади деталей.

При обтяжно-затяжном методе процесс формования подразделяется на обтяжку и затяжку. На обтяжной машине при помощи клещей разной конструкции производят основное растяжение деталей заготовки в продольном и поперечном направлениях.

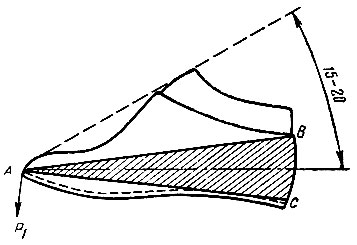

Рис 128. Схема распределения деформации материалов при растяжении заготовки средними клещами обтяжной машины

Область распределения деформации материала при растяжении заготовки средними клещами силой P1 имеет вид факела ABC, расширяющегося к пяточной части (рис. 128). Линия наибольшей деформации проходит в центре факела под углом 15-20° к линии касательной гребня и носка колодки. Схема направлений деформации материала при растяжении заготовки тремя клещами показана на рис. 129.

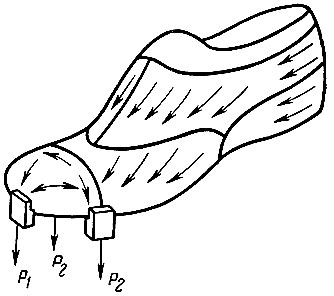

Рис. 129. Схема направлений, деформации материала при растяжении заготовки клещами обтяжной машины

При растяжении заготовки боковыми клещами с силой Р2 наряду с поперечным растяжением материала происходит дополнительное растяжение его в продольном направлении силой P1.

При средних значениях (5-9%) деформаций продольной и поперечной в области захвата материала боковыми клещами деформация остальных участков заготовки имеет следующие значения, %: продольная в пяточной части 3-6, в союзке - 5-12, в носке - 10-30, в области затяжных кромок больше, чем в носке.

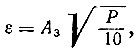

Между относительным удлинением 8 заготовки в продольном направлении и силой натяжения ее средними клещами Р имеется зависимость, выявленная Д. И. Анохиным:

где Aз - коэффициент удлинения заготовки, %/кГ.

Коэффициент удлинения заготовки Aз зависит от физико-механических свойств материалов, входящих в заготовку, вида и конструкции ее. Значение коэффициента может быть определено экспериментально (см. "Справочник обувщика", том 1, изд-во "Легкая индустрия", 1967, стр. 84-86).

Механизм клещей обтяжной машины настраивается на определенную силу натяжения, допустимую для обрабатываемой заготовки.

Цель затяжки - окончательное формование заготовки в области граней и прикрепление ее к стельке тексами, проволочными скобками или клеем. По виду исполнительного инструмента различают затяжные машины трех видов: клещевую, пластинчатую и роликовую.

Клещи, пластины или ролики захватывают затяжную кромку и растягивают материал заготовки по нормали к контуру ребра колодки. Область распространения деформации незначительна из-за большого трения заготовки о колодку. Даже при большом усилии, создаваемом клещами, заготовку удается слегка вытянуть в носочной части, дополнительного растяжения заготовки при затяжке ни в продольном, ни в поперечном направлении не происходит.

Для равномерного растяжения края заготовки нужно, чтобы клещи захватывали материал последовательно на расстоянии 15-18 мм. Но так как в некоторых участках забиваются тексы для правильного расположения и распределения складок, то количество захватов определяется именно этим.

Более четкое формование грани в носке и пятке достигается на затяжных пластинчатых машинах. Растяжение материала по нормали к контуру ребра при этом несколько уменьшается, в поперечном же направлении он слегка уплотняется. Кроме этого, формование на пластинчатых машинах более производительное, чем на клещевых.

В настоящее время все более широкое применение находят машины с одновременной обтяжкой и клеевой затяжкой носочно-пучковой части заготовки: ЗНК завода "Вперед", 02002/Р2 объединения КОВО (ЧССР), МВС фирмы ОМИК (Франция), № 1 фирмы БУСМК (Англия), "Астра" № 278 фирмы Хенкель (ФРГ) разных модификаций и др.

Эти машины в отличие от обтяжных имеют 5-7 или 3 широких клещей и подогреваемые пластины, которые оглаживают, прижимают и приклеивают затяжную кромку к стельке термопластическим клеем. В результате обеспечивается хорошая подготовка следа обуви к приклеиванию подошв, лучшее формование стелечного ребра в носочно-пучковой части и повышение производительности труда.

Растяжение материала заготовки на обтяжно-затяжных машинах происходит клещами и стелечным упором. Исследования показали, что при формовании заготовки на машинах ЗНК и 02002/Р2 общая продольная деформация заготовки меньше на 19-32%, чем при формовании на машине ОМ-4. Снижение общей продольной деформации объясняется повышенным трением заготовки о боковую поверхность колодки, при этом наблюдается неравномерный характер распределения деформации: деформация берцев составляет 0,6-0,7%, а союзки 1,6-1,7% от общей продольной.

Для повышения деформации и равномерного распределения ее в продольном направлении при формовании носочно-пучковой и геленочной частей на машинах № 3 фирмы БУСМК, K63S и К66 фирмы Сигма (Италия), "Астра" 279А и других для одновременной обтяжки и клеевой затяжки заготовки применяют предварительное формование и сушку пяточной части заготовки с задником. Пяточную часть заготовки с кожкартонными задниками с нанесенным термопластическим клеем обычно формуют на нагретых пуансонах машины, а заготовки с термопластическими задниками лучше формовать на не нагретых пуансонах. Формование производят с продольным растяжением заготовки клещами машины.

В обувной промышленности СССР и за рубежом для предварительного формования применяют следующие машины: МФЗ разработки ЦКБ Росглавкож, разработки ЦНИИКП, № 1 фирмы БУСМК, МЕТ/4/СА фирмы ОМИК, 18G фирмы Шен и др.

В результате продольного растяжения пяточной части и фиксации ее на колодке при выполнении последующих обтяжно-затяжных операций повышается деформация, формоустойчивость заготовки и снижается расход материала. Однако при использовании этих машин возникает дополнительная операция (предварительное формование), что не экономично. Поэтому широко применявшееся на обувных предприятиях предварительное формование пяточной части заготовки перед клеевой затяжкой в настоящее время вытесняется окончательным формованием и сушкой с одновременным приклеиванием затяжной кромки к стельке.

Новые методы обработки и материалы привели к такой последовательности выполнения затяжных операций: затяжка пяточной части, обтяжка и затяжка носочно-пучковой и геленочной частей заготовки.

За рубежом для формования и клеевой затяжки пяточной части заготовки применяются следующие машины: С фирмы Интернейшнл, № 502 фирмы Ральфе (Англия), PME/S и МЕР/РО фирмы ОМИК (Франция), № 503 фирмы Састра (Голландия), № 64 F фирмы Шен (ФРГ), С фирмы УСМК (США) и др.

При внешнем и внутреннем способе параллельным методом формования величина деформации заготовки зависит в основном от запроектированной площади деталей, так как формующие инструменты занимают определенное конечное положение.

Чтобы отформовать пространственную заготовку, достаточно растянуть материал на 2-4% для плотного облегания колодки. Для обеспечения формоустойчивости обуви с верхом из кожи материал следует растянуть на 7-10%.

Формование заготовок верха обуви параллельными внешним и внутренним способами имеет ряд преимуществ по сравнению с последовательно-параллельным (обтяжно-затяжным):

- Процесс формования очень прост и для выполнения его нет необходимости в затяжных машинах.

- Снижается трудоемкость подготовительных и сборочных операций.

- В результате уменьшения ширины затяжной кромки расход кож для верха снижается на 3-10% в зависимости от метода крепления низа обуви.

- В результате сокращения числа операций увеличивается съем обуви с 1 м2 производственной площади.

Недостатки внутреннего и внешнего способов формования параллельным методом:

- Малая ширина затяжной кромки заготовки, из-за чего невозможен ремонт обуви.

- Для формования кожа должна иметь удлинение не более 15-19%, тогда как среднее удлинение по партии установлено ГОСТ 15-35%, а в отдельных кожах может быть 50% и более. Поэтому при формовании кожа сохраняет пластические свойства, что ведет к быстрому разнашиванию верха обуви и к потере формы.

- Требуется более высокая точность сборки заготовки и стандартность колодок.

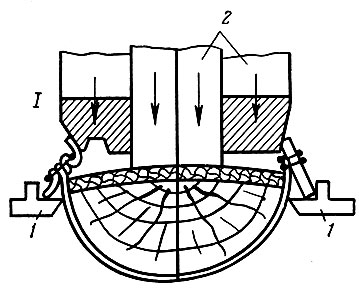

Рис. 130. Схема формования заготовки на полуавтомате ФКП: 1 - обжимные скобы; 2 - пуансоны

Внешним параллельным способом лучше формовать пространственную заготовку с пристроченным рантом, форма которой достигается расчленением союзки или переда на детали требуемой конфигурации. Практика показала, что при формовании таких заготовок профилированными скобами (пластинами) получить большие деформации невозможно из-за большего трения между заготовкой и колодкой. Лучшие результаты получаются на полуавтомате ФКП УкрНИИКП для формования и сборки обуви рантового и ранто-клеевого методов крепления. В этом случае основную деформацию заготовка получает от пуансона, а обжимные скобы полуавтомата производят дополнительное формование при отгибании ранта (рис. 130) с затяжной кромкой на стельку.

Хорошие результаты дает также предварительное формование плоского носка или переда на специальных машинах с пуансоном.

При внутреннем способе формования параллельным методом к заготовке пристрачивают стельку из ткани, подкладочной кожи, сдублированной с тканью, или жесткую подложку. Формование заготовки осуществляется раздвижной колодкой.

При проектировании объемной заготовки рекомендуется сокращать размер деталей в носке и пучках во всех направлениях, а в переймах и пятке в длину на 5%.

Деформации заготовки при формовании на раздвижных колодках распределяются неравномерно. На характер распределения оказывают влияние следующие основные факторы: вид и конструкция заготовки, конструкция формующей колодки, механические свойства материалов.

Рекомендуется применять заготовки пространственной формы, так как деформация при этом распределяется более равномерно, а следовательно, при проектировании можно закладывать больший процент уменьшения размеров деталей. При использовании полуплоских заготовок для преодоления сопротивления материалов требуется приложить усилие от 100 до 500 кГ в зависимости от их жесткости.

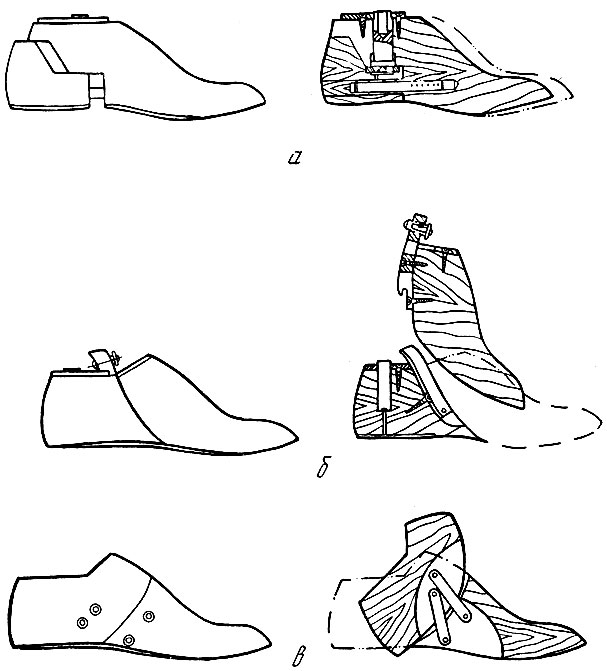

Большое влияние на характер распределения деформации оказывает формующая колодка, которая должна быть простой конструкции с достаточными пределами изменения размеров и большим сроком службы и обеспечивать равномерную и необходимую деформацию материала заготовки. Имеются три конструкции формующих колодок:

- с фигурным или прямым разрезом и продольным движением передней и задней частей (рис. 131, а);

- с круговым разрезом к носочной части, с продольным движением задней части и скользящим дугообразным движением передней части (рис. 131, б);

- с круговым или фигурным разрезом к пяточной части, с продольным движением передней части и скользящим движением задней части (рис. 131, в).

Рис. 131. Схемы раздвижных колодок

Для формования заготовок с мягкими стельками применяют колодки конструкции а с механизмом, обеспечивающим их раздвижение в продольном направлении на 9 мм.

Для формования заготовок с жесткими стельками или подложками более целесообразны колодки конструкции б и в.

Для внутреннего параллельного способа формования требуется тщательный подбор материалов верха по плотности и удлинению, определенное направление раскроя деталей верха, подкладки и особенно мягкой стельки, продольная ось которой должна совпадать с направлением наименьшего удлинения ткани или дублированного материала. В системе верх - стелька последняя должна быть менее тягучей, только при этом условии возможно хорошее формование заготовки.

Внутренний параллельный способ формования может применяться при изготовлении обуви рантового, доппельного, клеевого, строчечно-клеевого и горячей вулканизации методов крепления.

Получить достаточные деформации заготовки с помощью только раздвижных колодок очень трудно, поэтому этот способ применяется, в основном, при изготовлении легкой домашней обуви.

Большая деформация получается при предварительном формовании узлов заготовки на специальных машинах.

По технологии производства обуви рантового метода крепления (ЦНИИКП и 15-я обувная фабрика) пяточная и носочно-пучковая части предварительно формуются и сушатся на специальных машинах, после этого заготовка скрепляется со стелькой. В полученную объемную заготовку вставляют формующую колодку и производят окончательное формование.

По данным ЦНИИКП путем соответствующего проектирования заготовки, при предварительном формовании ее на пуансонах, можно получить определенное сочетание величин деформаций материала в двух направлениях, которые являются оптимальными для данного материала и обеспечивают высокие эксплуатационные свойства обуви.

По технологии формования обуви типа "мокасин" клеевого метода крепления (фабрика "Буревестник") пяточная часть заготовки вместе с термопластическим задником предварительно формуется на пуансоне специальной машины (конструкции ЦКБ Росглавкож), и после этого производят окончательное формование колодкой. При такой технологии продольная деформация заготовки распределяется более равномерно и составляет 9-11%. Деформация по следу обуви составляет 3-4%.

© ShoesLib.ru, 2013-2018

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"

При копировании материалов просим ставить активную ссылку на страницу источник:

http://shoeslib.ru/ "Изготовление обуви"